장비 유지 보수 및 수리

우리는 종종 최신 트렌드와 기술 측면에서 제조를 생각합니다. 그러나 제조는 제조 프로세스에 대한 지식을 확장한 이전 개발 및 성취의 레이어를 기반으로 한다는 점을 기억해야 합니다. 오늘날의 제조 기술을 사용하는 사람들은 그것을 깨닫지 못할 수도 있지만 그들이 사용하는 도구는 이전 세대의 기술 개발자에 의해 가능하게 되었습니다.

그 점을 염두에 두고 저는 제조 분야에서 오랜 경력을 쌓아오면서 겪었던 몇 가지 일에 대해 생각해 보았습니다. 지난 40년 동안 우리가 제조업에 얼마나 발전했는지는 놀랍습니다. 오늘날의 제조 솔루션은 몇 년 전에는 존재하지 않았기 때문에 문제 해결에 대한 우리의 접근 방식은 그때와 매우 달랐습니다. 지하실에서 줄이거나 없애겠다고 맹세한 몇 가지 일을 하던 중, 몇 년 전에 했던 중요한 경험을 상기시키는 스테인리스 스틸 부품을 발견했습니다.

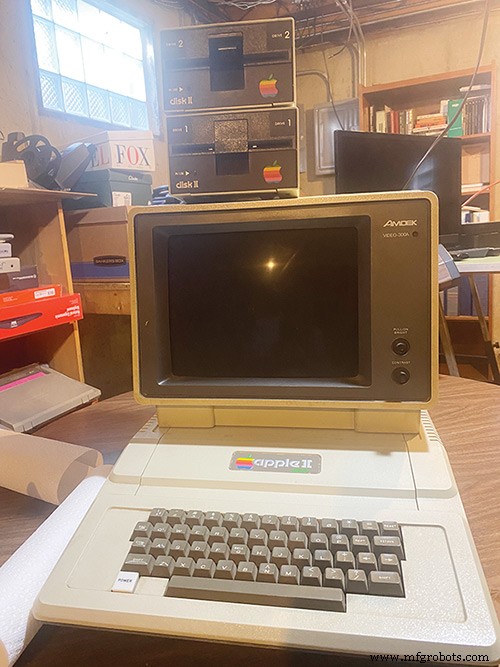

1980년대 초, 기계 공장에서 소형 컴퓨터 사용이 막 시작되었습니다. 나는 제조 과정에 컴퓨터를 적용하는 사람들과 합류하기로 결심했습니다. 이것은 IBM 개인용 컴퓨터가 출시되기 전이었습니다. 나는 Apple ll+ 컴퓨터를 구입할 수 있다면 우리 지역의 작은 기계 공장 주인을 위한 NC 프로그램을 만들어 돈을 벌 수 있다고 아내를 설득했습니다.

Apple 컴퓨터를 얻은 후에는 내 예측이 어떻게 작동할지 전혀 몰랐습니다. 그 당시에는 모든 소형 컴퓨터가 주로 게임과 회계에 사용되었습니다. 제조를 위한 컴퓨터 프로그램은 거의 없었습니다. 그리고 1982년 8월에 시카고에 있는 Illinois Institute of Technology Research의 NC 프로그램을 작성하라는 의뢰를 받았습니다.

이 프로그램은 GM, Ford 및 Chrysler의 경영진을 위한 작업 셀 시연의 일부였습니다. 계획은 셀을 만든 다음 1982년 시카고에서 열린 IMTS에 참석한 후 경영진이 그 운영을 목격하도록 유인하는 것이었습니다. 저는 각각의 스템과 헤드를 포함하여 밸브를 생산하는 4개의 프로그램을 작성할 것입니다.

이 셀은 NC 선반, 고주파 경화 스테이션, 검사 스테이션(가동/노고), 바닥 장착 로봇 및 청소 스테이션으로 구성되었습니다. 지금까지 저는 수동 NC 프로그램을 포함하여 어떤 프로그램도 작성하는 데 컴퓨터를 사용하지 않았습니다. 또한 완성된 프로그램을 출력물을 사용하는 것 외에는 어떻게 전달해야 할지 몰랐고 프린터가 없었습니다. 당시에는 매우 고가의 품목이었습니다. 저축). 하지만 내 시스템에 두 개의 5¼" 플로피 디스크 드라이브가 있어서 내가 쓴 것을 저장할 수 있었습니다.

이 프로젝트는 고(故) Keith McKee 박사와 그의 동료들이 주도했습니다. 나는 그들이 나보다 애플 컴퓨터를 훨씬 더 잘 사용했다는 것을 인정해야 한다. 그들은 나와 같은 Apple을 조작했지만 마더보드의 백플레인에 몇 가지를 추가했습니다. 그들은 백플레인에 설치한 카드에 스위치를 만들고 셀에 있는 모든 기계의 켜기 및 끄기 스위치를 제어할 수 있었습니다. 또한 그들의 컴퓨터가 내 컴퓨터와 같았기 때문에 계약의 일부에 대해 디스켓을 배달할 수 있었습니다.

그 때 나는 내 모든 문제가 해결되었다고 생각했습니다. 앞에 무엇이 놓여 있는지 거의 알지 못했습니다. 그 당시 나는 제조 분야에서 몇 년을 보냈지만 NC 프로그램을 작성하기 시작했고 Cincinnati Cinturn 선반이라는 한 종류의 기계만 사용했습니다. 그것은 그들이 내가 프로그래밍하기를 원하는 기계와 전혀 닮지 않았습니다. 오래된 FANUC 제어 장치가 있는 잘 사용된 Takasawa 선반이었습니다. FANUC 컨트롤은 기계만큼 많은 영역을 차지했습니다. 일반적으로 기계의 펜던트 내부에 있는 현대식 제어 장치와는 거리가 멀었습니다. 컨트롤이 큰 만큼 한 번에 정보 블록만 볼 수 있었습니다. 이 컴퓨터에서 프로그램 문제를 해결하는 것이 얼마나 길고 지루할 것인지 상상할 수 있습니다. 이것은 내 프로그래밍 문제의 시작에 불과했습니다.

나는 포물선 곡선을 생성할 수 있는 G 코드가 없다는 것을 빨리 배웠습니다. 처음에는 충분한 원형 보간을 묶을 수 있다고 생각했습니다. 주사위가 없습니다. 내가 발견한 것은 이 오래된 FANUC 컨트롤이 연속적인 순환 보간을 발행하는 것을 허용하지 않는다는 것입니다. 그래도 많은 수정 끝에 처음 세 개의 프로그램을 완료할 수 있었습니다. 이 부분의 노즈는 단순한 곡선을 가지고 있으며 G 코드 명령에 응답했습니다.

우리에게 큰 두통을 준 것은 네 번째 부분이었습니다. 이 부분에서 머리의 곡률은 포물선을 닮았다. 내 접근 방식은 포물선 곡선에 대한 몇 가지 작은 근사를 수행하는 것이 었습니다. 곡률을 가깝게 따라가는 0.001"(0.0254mm) 간격으로 곡선 주위에 위치를 지정할 수 있습니다. 오, 이러한 계산을 수행할 수 있는 일종의 소프트웨어를 얼마나 갈망했는지.

당시 애플 컴퓨터용 소프트웨어 프로그램인 VisiCalc가 있었습니다. 그러나 주로 회계에 사용되는 스프레드시트 프로그램이었고 Lotus 123과 Microsoft Excel의 전신이었습니다.

우리는 프로젝트를 완료할 시간이 부족했고 포물선 코가 있는 밸브에 대해 실행 가능한 프로그램을 만들 수 없었습니다. 이전 FANUC 컨트롤은 G 코드 아크를 만나면 미쳐버릴 것입니다. 필사적으로 나는 내 문제를 해결하기 위해 VisiCalc 소프트웨어로 눈을 돌렸습니다. 이 포물선의 공식을 사용하여 한 셀에 로드하고 X 및 Z 위치를 복제할 수 있었습니다. 이로써 제 문제가 해결되었고 제 시간에 프로젝트를 완료했습니다.

오늘날의 CAM 소프트웨어가 몇 년 전의 내 문제를 해결할 수 있는지 궁금했습니다. Geopath 소프트웨어에는 모양에 대한 규정이 있으며 그 중 하나가 포물선이라는 것을 발견했습니다. 거의 40년 된 청사진을 다시 방문하여 초점과 길이를 소프트웨어에 연결하고 짜잔! 그것은 청사진에 정확한 모양을 반환했습니다. 이 모양을 Mastercam에 로드하고 바로 프로그램을 만들었습니다.

오래 전의 내 경험을 이렇게 되살리는 것은 그 이후로 우리가 얼마나 많은 발전을 이루었는지를 상기시켜줍니다. 예전에는 며칠이 걸리던 일을 이제는 몇 분 만에 끝낼 수 있습니다.

제 제조 경력을 통틀어 저는 기계공, NC 감독자, 부서장 및 운영 관리자를 포함하여 많은 직책을 역임했습니다. 현재 직업은 시카고에 있는 Richard J. Daley College의 제조 기술 종신 교수로, 전염병이 발생하기 직전에 3,500만 달러 규모의 새로운 제조 기술 센터를 열었습니다. 센터는 현대적인 제조, 기계 가공 및 용접 장비와 실험실로 가득 차 있습니다. 여기에서 저는 어린 학생들이 40년 전에는 꿈도 꿀 수 없었던 장비에 대해 배울 수 있도록 돕고 있습니다.

그러나 그 장비와 우리 학생들의 새로운 기술은 제 포물선 밸브를 만든 것과 같은 수많은 개발 프로젝트를 기반으로 구축되었습니다. 이 나라에서 제조 기술은 우리 모두가 자랑스러워할 수 있는 풍부한 역사를 가지고 있습니다.

장비 유지 보수 및 수리

반도체 제조의 과거, 현재, 미래:산업 컨설턴트 Carl White와의 Q&A 1965년 Intel의 공동 설립자 Gordon E. Moore가 처음 제시한 개념인 무어의 법칙은 집적 회로(또는 마이크로칩)의 트랜지스터 수가 2년마다 두 배로 늘어나는 반면 컴퓨팅 비용은 다음과 같이 감소해야 한다고 예측했습니다. 컴퓨팅 능력의 기하급수적인 성장으로 이어집니다. 반도체 업계는 이러한 패러다임을 따라가기 위해 열심히 노력해 왔지만 더 적은 공간에서 더 많은 처리 능력을 지속적으로 제공하는 것은 쉽지 않습니다. 특히 경쟁자들이 같은 목

금속 사출 성형은 금속 가공 공정입니다. 미세 분말 금속이 바인더 재료와 혼합되어 공급 원료를 생성한 다음 사출 성형으로 성형됩니다. 복잡한 부품은 전체 프로세스에서 한 단계로 형성되기만 하면 됩니다. 성형 후 부품은 컨디셔닝 작업을 거칩니다. 바인더를 제거하고 분말을 조밀화합니다. 금속 사출 성형 시장은 1986년 900만 달러에서 2004년 3억 8,200만 달러로 성장했습니다. 그리고 2015년에는 총액이 15억 달러 이상에 달했습니다. 최근 몇 년간 대부분의 성장은 아시아에서 이루어졌습니다. 이 게시물에서는 현재 애