산업기술

밀링 작업을 위한 가공 매개변수는 효율성과 품질에 직접적인 영향을 미치므로 CNC 밀링 매개변수 최적화에 필요합니다. , 각 매개변수의 정의, 선택 원칙 및 권장 값은 참조용으로 이 문서에 나열되어 있습니다.

밀링 공정 매개변수의 최적화는 CNC 밀링과 밀접한 관련이 있습니다. 정확도, 표면 품질 및 생산성 향상. 밀링 매개변수에는 주로 다음이 포함됩니다.

1) 밀링 스핀들 속도(V) :밀링 중 메인 모션에서 절삭날의 특정 지점의 선형 속도.

V=π*dn/1000 (d:밀링 커터 직경, mm, n:스핀들 또는 커터 회전 속도, r/min )

2) 이송 속도(F) :이송 방향에서 공작물에 대한 밀링 커터의 단위 변위입니다. CNC 밀링의 이송 속도는 가공 정확도, 표면 품질, 공작물의 변형 및 절삭 공구 수명에 영향을 미칩니다.

회전당 이송(f):공작물을 기준으로 이송 방향으로 밀링 커터의 변위 회전당 이송

날당 이송(fz):밀링 커터의 각 회전에서 공작물에 대한 이송 방향의 각 날의 변위

분당 이송(Vf):밀링 커터의 변위 분당 공작물에 대한 이송 방향으로 회전

Vf =fn =fz *z * n (n:밀링 속도, z:밀링 톱니 수)

3) 밀링 절삭 폭 (여) :밀링커터의 축과 공작물의 이송방향에 수직으로 측정한 밀링층의 치수

4) 밀링절입깊이(D) :밀링커터의 축과 평행한 방향으로 측정한 밀링층의 치수

참고:밀링 작업을 위한 가공 매개변수의 선택 원칙은 가공 품질을 보장한다는 전제 하에 공작 기계의 작업 효율성과 절삭 성능을 최대한 활용하는 것입니다. 공정 시스템의 강성이 허용되는 조건에서 가능한 한 더 큰 밀링 깊이와 너비를 선택한 다음 날당 더 큰 이송을 선택하고 최종적으로 밀링 속도를 계산합니다.

1)최적화/선택 밀링 너비 및 깊이

절단 폭과 깊이 옵션은 공구 수명에 영향을 미치며 종종 가공 절차, 효율성 및 품질에 따라 선택됩니다. 황삭 가공에서는 더 큰 절삭 깊이와 너비가 권장되는 반면 정삭 가공에서는 깊이와 너비가 작을수록 좋습니다. 엔드밀의 경우 엔드밀 직경은 일반적으로 밀링 폭의 1.1~1.6배입니다. 원통형 밀링 커터의 경우 밀링 깊이는 밀링 커터의 길이보다 작아야 합니다.

2)피드의 최적화/선택

날당 이송 속도는 밀링 효율을 측정하는 중요한 지표입니다. 황삭에서 이송 속도는 주로 절삭력의 영향을 받는 반면, 준정삭 밀링 및 정삭 밀링에서는 주로 표면 거칠기에 의해 제한됩니다.

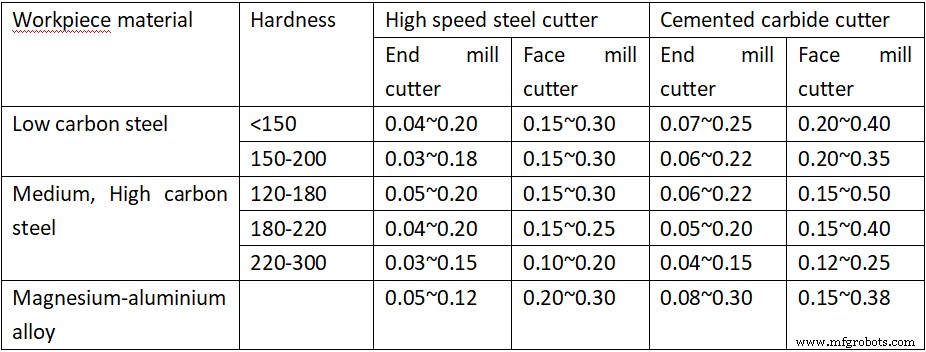

밀링 커터의 날당 권장 이송(mm/z) :

3)스핀들 속도의 최적화/선택

속도는 공작물 재료, 밀링 부품 경도, 커터 재료 및 기타 요인의 영향을 받습니다.

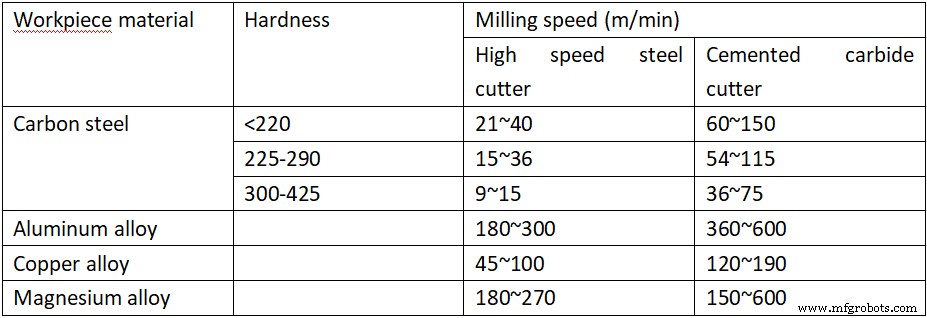

권장 속도 표:

산업기술

CNC 가공 대 생산용 3D 프린팅:설명 및 비교 Stratasys Direct Manufacturing은 효율적인 생산과 필요한 완벽한 부품을 달성하는 데 도움이 되는 다양한 제조 솔루션을 제공합니다. 소량 생산 프로젝트를 추진할 때 3D 프린팅과 CNC 머시닝이라는 두 가지 제조 방법이 가장 먼저 떠오를 수 있습니다. 플라스틱 및 금속 재료를 모두 제공하며 어떤 솔루션이 귀하의 프로젝트에 가장 적합한지 알기 어려울 수 있습니다. 다음에서는 다음 생산 주문을 탐색하는 데 도움이 되도록 각각의 장점에 대해 설명했습니다. CNC

다음은 CNC 기계 작업장에서 구성 요소에 대한 CNC 도구 선택에 도움이 되는 CNC 기계공의 CNC 도구 선택 팁입니다. CNC 도구 선택 팁 CNC 가공을 위한 도구 선택은 CNC 기계가 터닝 페이싱 스레딩 테이핑 프로파일 또는 아크 가공과 같은 다양한 작업을 수행할 수 있기 때문에 예술입니다. 이미지의 도구 1을 참조하십시오. CNC 기계 작업장에서 시간을 보낸다면 갑자기 오! 이것은 CNC 기계 작업장에서 주로 사용되는 도구 유형입니다. 물론 이것은 범용 CNC 공작 기계입니다. 이 도구는에 사용할 수 있습니다.