산업기술

드릴링은 구멍을 생성하는 과정이고 탭핑은 구멍 내부에 나사산을 절단하는 기술이므로 나사 구멍이 있는 CNC 부품을 제작할 때 드릴 비트와 탭핑 도구를 순차적으로 사용하는 경우가 많습니다. 드릴 비트 크기 및 탭 크기 선택과 관련하여 표준 드릴 및 탭 크기 차트가 있습니다. 참고로.

맞춤형 CNC 가공 부품 제작 시 , 나사산이 있는 구멍은 완성된 부품을 고정하거나 건물을 용이하게 하기 위해 종종 필요합니다. 나사 구멍을 만드는 가장 일반적인 방법 중 하나는 드릴 비트로 올바른 크기의 구멍을 뚫고 탭으로 두드리는 것입니다. 사람들은 특정 나사산 크기에 대한 적절한 탭 드릴 또는 기존 구멍에 대한 적절한 탭을 결정하기 위해 드릴 크기 차트와 탭 크기 차트가 필요합니다.

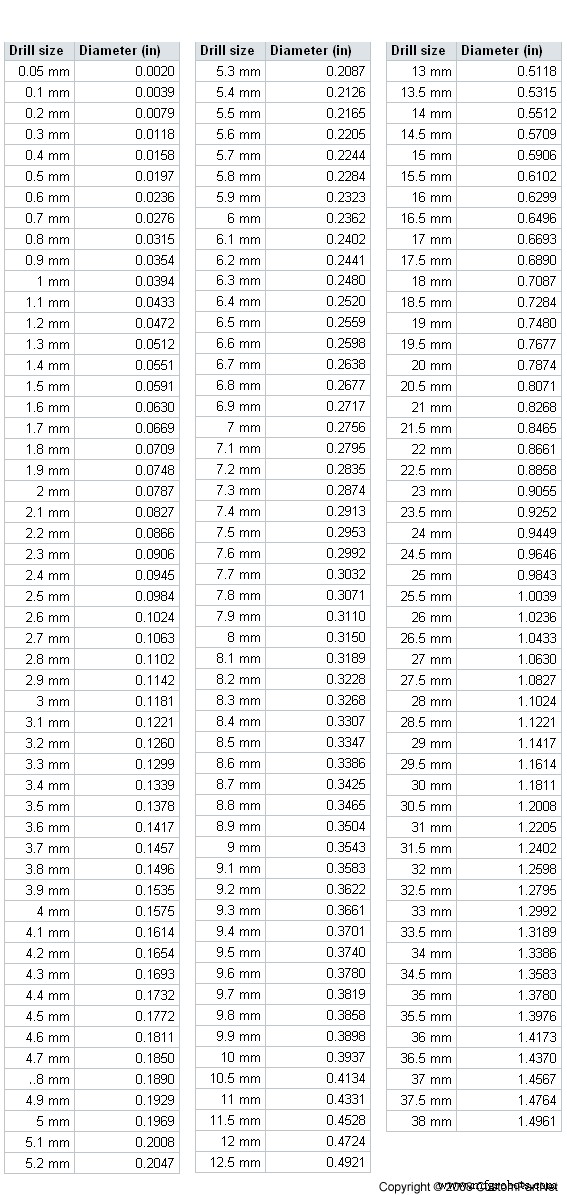

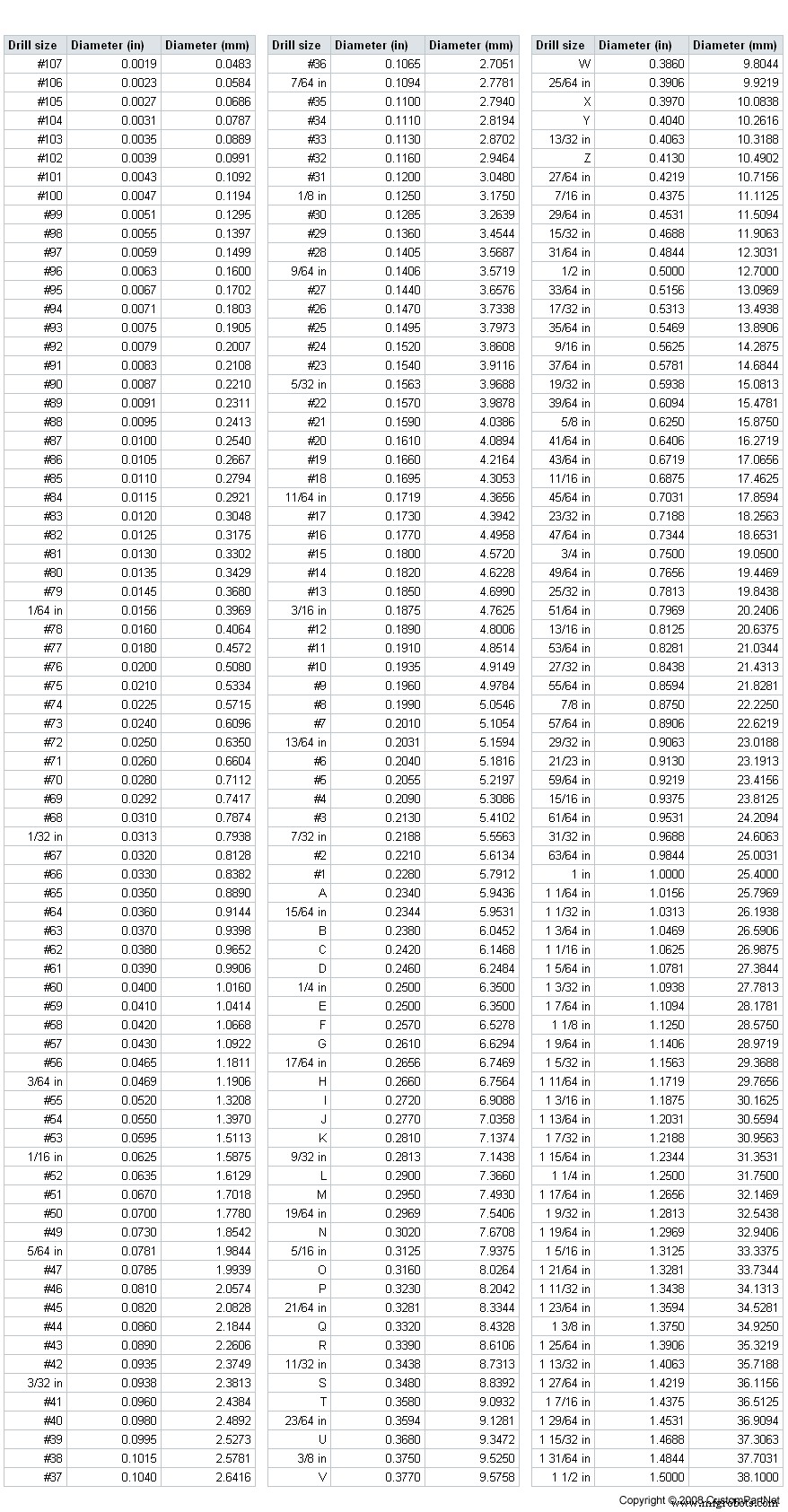

드릴 크기 차트는 분수, 미터법, 와이어 게이지 번호 및 문자를 포함한 여러 측정 시스템의 표준 크기 드릴 비트를 표로 나열한 것입니다. 분수 크기는 인치로 측정되고 미터법 크기는 밀리미터로 측정됩니다. 와이어 게이지 및 문자 시스템은 와이어 게이지가 #107에서 #1로 감소한 다음 A에서 Z까지 계속됨에 따라 증가하는 공구 직경을 나타냅니다. 직경의 10진수 등가물은 영국식 및 미터법 단위로 표시됩니다.

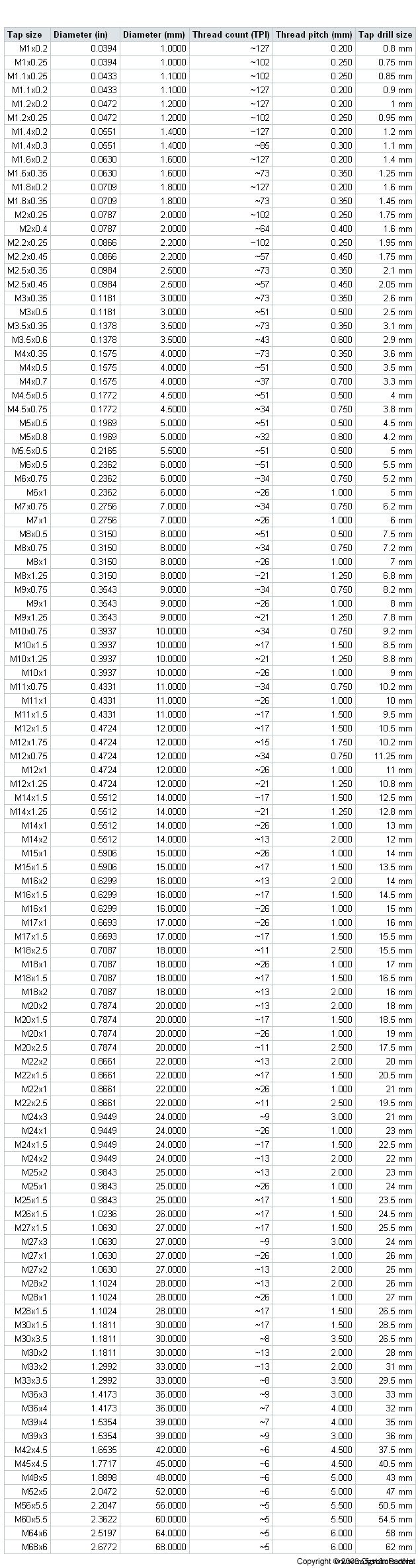

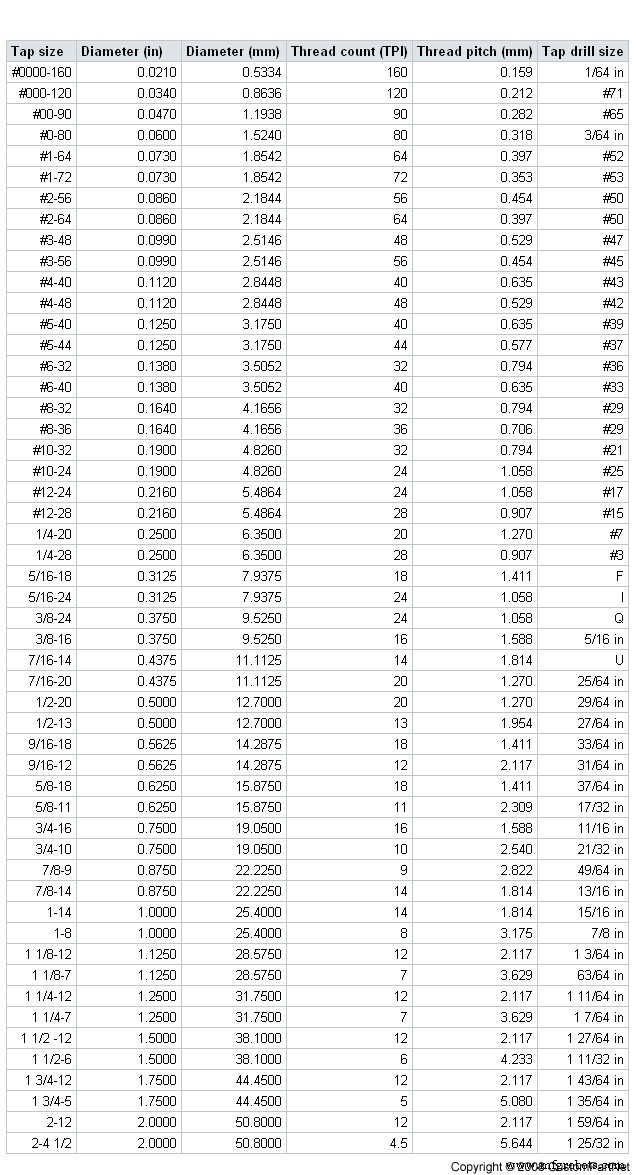

탭 크기 차트는 분수, 미터법 및 나사 크기에 대한 지름과 나사산 간격을 지정하는 표준 크기 탭을 나열하는 표입니다. 분수 크기는 인치로 나열되고 미터법 크기는 문자 "M" 다음에 밀리미터로 나열됩니다. 나사 크기 번호는 나사 크기가 클수록 더 큰 직경에 해당합니다. 나사산 간격은 거칠거나 가늘며 직경 뒤에 나열됩니다. 분수 및 나사 크기 시스템에서는 UNF 나사산 및 UNC 나사산과 같이 인치당 나사산으로 측정되는 나사산 수가 사용됩니다. . 미터법은 밀리미터 단위로 측정한 나사산 간 거리인 나사산 피치를 사용합니다.

미터법 드릴 비트 크기 :표준 미터법 길이로 환산한 비트의 직경.

레터 드릴 비트 크기 :크기는 A(가장 작은)부터 Z(가장 큰)까지 문자로 표시됩니다.

드릴 비트 크기 번호 :사이즈는 80(최소)부터 1(최대)까지 숫자로 표기되어 있습니다. 숫자 및 문자 크기는 일반적으로 다른 드릴 형식보다는 트위스트 드릴 비트에 사용됩니다.

분할 드릴 비트 크기 :크기는 기약 분수로 기록됩니다. ANSI B94.11M-1979는 1/64인치에서 1인치까지 1/64인치 증분으로 작업자 길이 직선 생크 트위스트 드릴 비트에 대한 크기 표준을 설정합니다.

십진수 드릴 비트 크기 :소수점 이하 4자리의 숫자로 작성되며, 분수 인치 드릴 비트 크기와 동일합니다.

드릴 비트 크기(미터법)

드릴 크기 차트에는 직경이 최대 1.5인치인 도구가 포함되어 있지만 일반적으로 더 큰 도구도 사용됩니다.

드릴 비트 크기(영어)

탭 크기(미터법)

각 나사 수에 대해 등가 나사 피치가 제공되고 미터법 탭의 경우 피치를 기준으로 대략적인 나사 수가 표시됩니다. 마지막으로 표준 탭 크기별로 권장 탭 드릴 크기를 제공합니다. 이 크기의 드릴 비트는 탭핑할 초기 구멍을 드릴링하는 데 사용해야 합니다.

탭 크기(영어)

– 드릴 크기 차트 측정항목

– 드릴 사이즈 차트 영어

– 탭 크기 차트 측정항목

– 탭 사이즈 차트 영어

관련 읽기: 드릴 비트 선택 가이드

산업기술

피팅 소개:나사산 크기 및 피치 식별 Ziad Bedran, 교육 제품 관리자 산업용 유체 시스템의 상태는 공정 유체를 목적지까지 운송하기 위해 함께 작동하는 모든 구성 요소에 달려 있습니다. 시설의 안전과 생산성은 구성 요소 간의 누출 없는 연결에 달려 있으며 이러한 연결을 위해 다양한 부속품을 사용할 수 있습니다. 작은 구경 시스템(직경이 최대 2인치인 튜브 시스템)의 경우 유체 시스템에 적합한 피팅을 식별하는 것은 나사산 크기와 피치를 결정하는 방법을 아는 것에서 시작됩니다. 이 정보로 무장하면 누출 방지 유체 시

새로운 제품을 출시할 계획입니까, 아니면 제조 및 조립하려는 다른 부품 디자인이 있습니까? 부품의 표면 거칠기는 제품의 내구성과 성능에 중요한 역할을 합니다. 예를 들어, 거친 표면은 일반적으로 높은 마찰 수준을 경험하므로 매끄러운 표면보다 마모되기 쉽습니다. 그러나 때로는 거친 표면이 바람직합니다. 특정 응용 분야에는 코팅 및 페인팅을 위한 접착력을 촉진하는 거칠기 수준의 부품이 필요합니다. 또한 다양한 제조 공정에 따라 다양한 유형의 표면 마감이 생성됩니다. 부품에 대한 이상적인 표면 마감 및 제조 방법에 대해 정보에 입각