산업기술

• 패드가 넓은 면적의 접지와 연결되는 경우 교차 접지와 45° 접지를 먼저 고려해야 합니다.

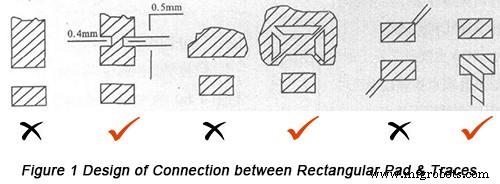

• 대면적 또는 전력선이 있는 지면에서 인출된 리드의 길이는 0.5mm 이상, 너비는 0.4mm 미만이어야 합니다.

• 직사각형 패드로 연결된 궤적은 패드의 긴 쪽 중심에서 각도 생성을 피하여 그려야 합니다.

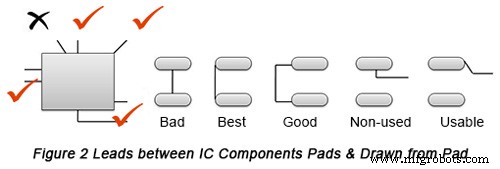

• IC 회로 부품 패드와 패드에서 끌어온 리드 사이의 리드 설계는 그림 2에 나와 있습니다.

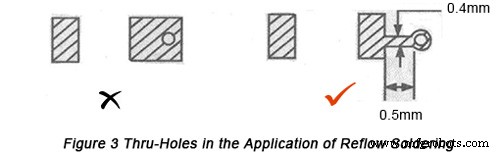

• 리플로우 솔더링 적용 시 스루홀(스루홀) 설정:

ㅏ. 일반적으로 관통 구멍의 직경은 최소 0.75mm입니다.

비. 관통 구멍은 SOIC 및 PLCC와 같은 구성 요소를 제외한 다른 구성 요소 아래에 배치할 수 없습니다.

씨. 스루홀은 그림 3과 같이 패드나 패드의 확장된 부분과 모서리에 직접 배치하면 안 됩니다.

디. Thru-hole과 패드 사이에 솔더마스크 필름으로 가는 선이 있어야 합니다. 가는 선의 길이는 0.5mm 이상, 너비는 0.4mm 이상이어야 합니다.

• 스루홀은 웨이브 솔더링 과정에서 패드 내부나 패드 근처에 배치해야 가스 방출에 도움이 됩니다.

• 일부 테스트 포인트는 PCB에 구멍이나 패드로 배치할 수 있습니다.

• 테스트 포인트의 설정 요구 사항은 홀을 통한 리플로 솔더링의 요구 사항과 동일합니다.

• 프로브 테스트 지원은 구멍 및 테스트 포인트를 통과합니다.

온라인 테스트를 적용할 때 쓰루홀과 테스트 포인트를 지원하기 위해 PCB에 여러 개의 프로브 테스트를 배치해야 하며 연결될 때 라우팅의 모든 위치에서 라인을 그려야 합니다. 다음 측면을 신중하게 고려해야 합니다.

ㅏ. 직경이 다른 프로브가 ATE(자동 테스트 장비)용인 경우 최소 간격을 고려해야 합니다.

비. 스루홀은 리플로우 솔더링 스루홀의 요구사항과 유사하게 패드의 확장 부분에 배치되어서는 안됩니다.

씨. 테스트 포인트는 부품의 납땜 포인트에서 결정되어서는 안됩니다.

• PCB는 HASL(핫 에어 솔더 레벨링)의 표면 마감을 선택해야 합니다.

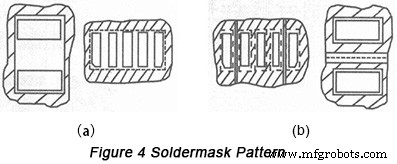

• 솔더마스크 패턴의 크기는 솔더마스크 페이스트 오염 패드를 막기 위해 패드 주변 가장자리보다 0.05-0.254mm 커야 합니다.

• 패드 사이의 간격이 좁거나 리드가 통과하지 않는 경우 그림 4(a)의 솔더 마스크 패턴을 따를 수 있습니다. 패드 사이를 통과하는 리드의 경우, 솔더링 플럭스 브리지 연결을 피하기 위해 그림 4(b)의 솔더 마스크 패턴을 따를 수 있습니다.

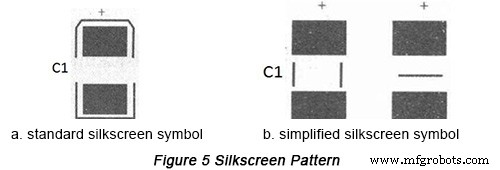

일반적으로 구성 요소의 실크 스크린 패턴은 실크 스크린 기호, 구성 요소 태그 번호, 극성 및 IC의 I 핀 기호를 포함하여 실크 스크린 레이어에 표시되어야 합니다. 단순화 된 기호는 그림 5와 같이 고밀도 및 좁은 간격의 경우 사용할 수 있습니다. 특수한 경우 구성 요소 태그 번호를 생략할 수 있습니다.

PCBCart는 거의 모든 종류의 SMT PCB 제조에 풍부한 경험을 가지고 있습니다. 우리는 퀵턴, 수량에 관계없이 생산 실행, 맞춤형 테스트, 시스템 통합 및 박스 빌드를 모두 한 지붕 아래에서 다룰 수 있습니다. 지금 SMT PCB 프로젝트에 대한 무료 견적을 받으려면 저희에게 연락하십시오!

유용한 리소스

• QFN을 위한 우수한 PCB 패드 설계를 보장하는 요소

• 솔더 마스크 및 설계 팁

• SMT PCB의 설계 요구 사항 1부:일부 일반 구성요소의 본딩 패드 설계

• SMT PCB의 설계 요구 사항 파트 3:구성 요소 레이아웃 디자인

• SMT PCB의 디자인 요구 사항 파트 4:Mark

• PCBCart의 전체 기능 PCB 제조 서비스 - 다양한 부가 가치 옵션

• 고급 PCBCart의 PCB 조립 서비스 - 1개부터 시작

산업기술

21 CFR Part 820은 의료 기기 품질 시스템을 관리하는 일련의 FDA 규정입니다. 자세한 내용은 미국 내에서 유통되는 의료 기기가 효과적이고 안전하며 규정을 준수하도록 하는 현재 cGMP(우수 제조 관행) 요구 사항입니다. 이 규정은 미국 내에서 사람이 사용하도록 설계된 완제품 의료 기기를 설계, 제조, 포장, 라벨링, 저장, 설치 또는 서비스하는 모든 시설에 적용됩니다. 규정을 준수하려면 제조업체가 의료 기기의 위험, 제조 프로세스의 복잡성, 조직 규모에 적합한 품질 시스템을 개발하고 유지해야 합니다. 이러한 규정을 따르

사출 성형을 위한 부품을 설계할 때 부품의 기계적 속성을 개선하고 표면 마감을 개선하거나 최종 조립 프로세스를 용이하게 하거나 부품을 추가로 사용자 지정하는 데 도움이 되는 마무리 옵션을 고려해야 할 수 있습니다. 고객에게 인기 있는 것으로 보이는 일반적인 마무리 옵션은 패드 인쇄 또는 레이저 각인을 통한 부품 마킹 서비스입니다. HemoSonics에서 만든 Quantra 혈액 분석 기계에서 볼 수 있듯이 패드 인쇄를 사용한 부품 마킹은 일반적인 마무리 옵션입니다. . 플라스틱 부품에 패드 인쇄 패드 프린팅은 회사 로고와 같은