산업기술

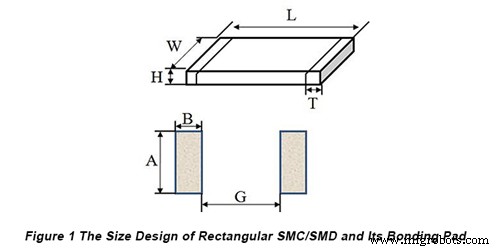

직사각형 SMC 또는 SMD의 크기 설계는 아래 그림 1과 같습니다.

직사각형 SMC 또는 SMD의 크기 설계는 아래 그림 1과 같습니다.

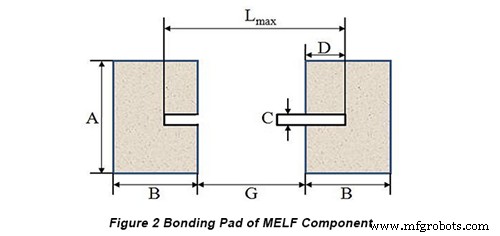

문지름 홈 본딩 패드의 홈 깊이는 공식(단위:mm)에 따라 계산됩니다.

참고:L최대 구성 요소 쉘의 최대 길이를 나타냅니다. B는 본딩 패드 패턴의 길이를 나타냅니다. G는 두 본딩 패드 패턴 사이의 거리를 나타냅니다. D는 문지름 홈 본딩 패드의 깊이를 나타냅니다. C는 일반적으로 값이 0.3±0.05mm로 설정되는 문지름 홈 본딩 패드의 너비를 나타냅니다.

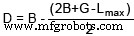

단일 핀 본딩 패드의 설계 요구 사항은 그림 3에 나와 있습니다.

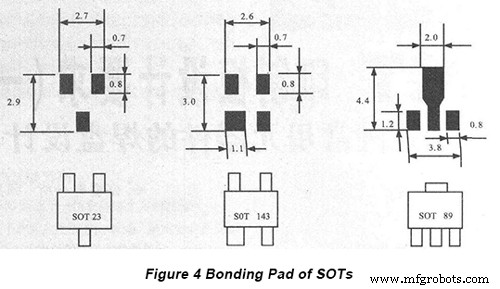

SOT의 경우, 본딩 패드 사이의 중심간 거리는 리드 사이의 거리와 같아야 하며, 각 본딩 패드에 인접한 크기는 그림 4와 같이 최소 0.35mm 확장되어야 합니다.

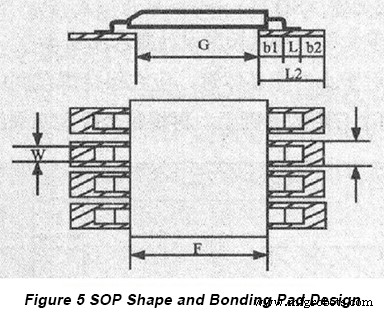

SOP와 QFP의 핀은 모두 날개 모양이므로 본딩 패드의 크기도 같은 방법으로 계산한다. 일반적으로 본딩패드의 폭은 인접 핀의 중심간 거리의 1/2이고 본딩패드의 길이 값은 2.5±0.5mm이다.

SOP의 형태와 본딩 패드 디자인은 아래 그림 5와 같다.

• 본딩 패드 사이의 중심에서 중심까지의 거리는 핀 사이의 거리와 동일합니다.

• 단일 핀에 대한 본딩 패드 설계의 일반적인 원칙은 다음과 같습니다.

• 두 개의 평행한 본딩 패드 사이의 거리는 공식(단위:mm)에 따라 계산됩니다. G =F - K.

참고:G는 두 본딩 패드 사이의 거리입니다. F는 구성 요소 쉘의 패키지 크기입니다. K는 일반적으로 0.25mm로 설정되는 상수입니다.

• SOP의 쉘은 일반적으로 와이드 바디와 내로우 바디의 두 가지 유형으로 나뉩니다. G의 값은 각각 7.6mm와 3.6mm입니다.

QFP 본딩 패드 및 솔더 마스크의 크기는 아래 표에 나와 있습니다.

| 리드 수 | 본딩 패드 크기 | 솔더마스크 크기 | 구성된 범례 | |||

|---|---|---|---|---|---|---|

| a | b | c | d | 이 | ||

| 64 | 1.0 | 0.6 | 0.18 | 0.2 | 0.135 |  |

| 80 | 0.8 | 0.5 | 0.2 | 0.13 | 0.085 | |

| 100, 160 | 0.65 | 0.35 | 0.3 | 0.13 | 0.085 | |

| 48, 208 | 0.5 | 0.3 | 0.3 | 0.1 | 0.05 | |

| 224 | 0.4 | 0.22 | 0.22 | 0.08 | 0.05 | |

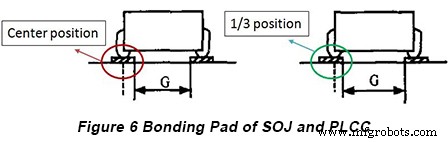

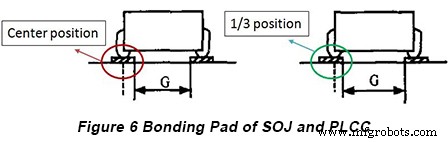

• SOJ 및 PLCC의 핀은 1.27mm에서 핀 사이의 일반적인 중심 간 거리와 동일한 본딩 패드 패턴으로 J 모양입니다.

• 본딩 패드 디자인

ㅏ. 단일 핀용 본딩 패드의 너비는 일반적으로 0.50-0.80mm이고 본딩 패드의 길이는 1.85-2.15mm입니다.

b. 핀의 중심은 그림 6과 같이 본딩 패드 형상의 1/3 안쪽과 본딩 패드의 중심 사이에 있어야 합니다.

c. SOJ(G)의 두 평행 본딩 패드 사이의 거리는 일반적으로 4.9mm입니다.

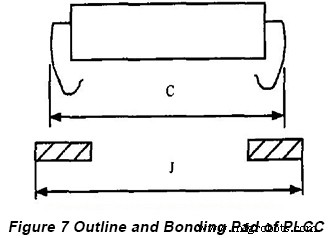

d. PLCC의 두 병렬 본딩 패드 사이의 거리는 그림 7과 같이 J =C + K 공식에 따라 계산됩니다.

참고:J는 본딩 패드 모양의 윤곽선 거리를 나타냅니다. C는 PLCC의 최대 패키지 크기를 나타냅니다. K는 일반적으로 0.75mm로 설정되는 상수를 의미합니다.

• BGA의 분류 및 속성

ㅏ. BGA는 볼 그리드 어레이가 부품 하단의 I/O 인출 단자로 설정된 패키지 유형을 말합니다. PBGA(플라스틱 볼 그리드 어레이), CBGA(세라믹 볼 그리드 어레이), TBGA(테이프 볼 그리드 어레이) 및 μBGA(칩 스케일 패키지 BGA) 유형으로 분류할 수 있습니다. BGA의 외곽선 크기는 7-50mm입니다.

b. PBGA는 PCB 기판을 캐리어로 사용하는 가장 보편적인 BGA 패키지 유형입니다. PBGA의 솔더 볼 사이의 간격은 1.50mm, 1.27mm 및 1.0mm이고 솔더 볼의 직경은 1.27mm, 1.0mm, 0.89mm 및 0.762mm일 수 있습니다.

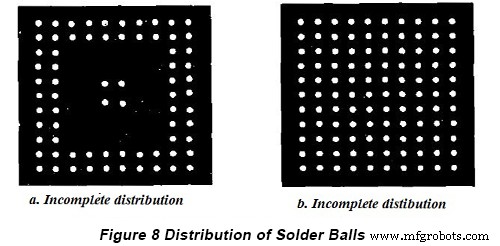

c. BGA 하단에 있는 솔더 볼에는 그림 8과 같이 불완전한 분포와 완전한 분포의 두 가지 유형이 있습니다.

• BGA 본딩 패드의 설계 원리

ㅏ. 설계는 BGA 하단 솔더 볼 분포에 따라 수행됩니다. 각 솔더 볼의 각 중심은 BGA 구성 요소의 하단에 있는 해당 솔더 볼의 솔더 볼 중심과 호환되어야 합니다.

b. 각 솔더 볼의 접합 형태는 실선이며 PCB 패드의 최대 직경은 BGA 부품 하단 솔더 볼의 패드 직경과 동일합니다. 그러나 PCB 패드의 최소 직경은 BGA 부품 하단의 패드 직경에서 실장 정확도를 뺀 값입니다. 예를 들어 BGA 하단의 패드 직경이 0.89mm이고 실장 정확도가 0.1mm 정도라면 PCB 패드의 최소 직경은 0.89-0.2mm 범위에 있습니다.

c. 솔더 마스크의 크기는 본딩 패드의 크기보다 0.1-0.15mm 커야 합니다.

d. 스루홀은 전기도금 후 유전물질이나 전도성 젤로 막아야 하며 높이는 패드 높이 이하이어야 합니다.

e. 실크스크린 패턴은 BGA 컴포넌트의 측면 복도에서 4각도에서 생성되어야 하며 실크스크린의 선폭은 0.2-0.25mm 사이입니다.

PCBCart는 2005년 설립 이후 전 세계 모든 규모의 회사를 위해 SMT PCB를 제조해 왔습니다. 우리는 고품질 PCB 제조 및 조립 전문 지식과 지속적인 전문 지원으로 유명합니다. 우리는 99% 이상의 고객 만족도를 자랑스럽게 생각합니다! 지금 SMT PCB 프로젝트에 대한 무료 견적을 받으려면 저희에게 연락하십시오!

유용한 리소스

• QFN을 위한 탁월한 PCB 패드 설계를 보장하는 요소

• SMT PCB의 설계 요구 사항 2부:패드 트레이스 연결, 스루홀, 테스트 포인트, 솔더 마스크 및 실크스크린 설정

• SMT PCB의 설계 요구 사항 파트 3:구성 요소 레이아웃 디자인

• SMT PCB의 디자인 요구 사항 파트 4:Mark

• PCBCart의 전체 기능 PCB 제조 서비스 - 다양한 부가 가치 옵션

• 고급 PCBCart의 PCB 조립 서비스 - 1개부터 시작

산업기술

제조에서 언더컷은 아래에서 볼 수 있는 것처럼 부품이 손상 없이 사출 금형에서 제거되는 것을 방지하는 오목한 표면, 홈 또는 돌출된 형상을 나타냅니다. 언더컷이 발생하는 이유를 이해하려면 사출 금형이 무엇이며 어떻게 작동하는지 이해해야 합니다. 일반적으로 사출 금형은 두 개의 반쪽으로 구성됩니다. 그 반쪽이 모여서 용융 물질로 채워져 냉각되고 단단해집니다. 그런 다음 냉각된 재료가 금형에서 배출되어 이상적으로는 사용 가능한 부품이 생성됩니다. 불행히도 모든 사출 성형 부품이 이 명확한 프로세스를 따르는 것은 아닙니다. 추가 설

소량 사출 성형은 단순한 부품에만 국한되지 않습니다. Protolabs에서는 사이드 액션, 수동 인서트, 오버몰딩을 사용하여 복잡한 부품을 제조할 수 있는 능력을 갖추고 있으며 이제 인서트 성형 프로세스의 베타 테스트를 시작했습니다. 오버몰딩과 같은 두 개의 별도 샷을 사용하여 최종 부품을 생산하는 금형 대신 인서트 성형은 일반적으로 사전 성형된 부품(종종 금속)으로 구성되어 금형에 로드된 다음 플라스틱으로 오버몰딩되어 향상된 기능 또는 성능을 갖춘 부품을 생성합니다. 기계적 특성. 인서트 몰딩을 사용하면 스레드 인서트와 같은