산업기술

적층 제조를 통한 부품 통합은 비용을 절감하고 성능을 향상시키는 좋은 방법입니다. 이 60초 길이의 비디오는 여러 부품을 하나로 결합하여 적층이 시간, 비용 및 노력을 절약하는 데 어떻게 도움이 되는지 설명합니다.

적층 제조로 부품을 통합하는 것은 비용을 절감하고 제품 성능을 향상시키는 좋은 방법입니다. 살펴보겠습니다.

이 주택을 가져 가라. 이 부품을 전통적으로 만들려면 각 구성 요소를 제조하고 경첩을 구입하고 조립을 위한 설계를 하고 조립 셀을 설정해야 합니다. 첨가제를 사용하면 이 모든 것을 한 번에 만들 수 있어 조립 비용을 없애고 수율을 높일 수 있습니다.

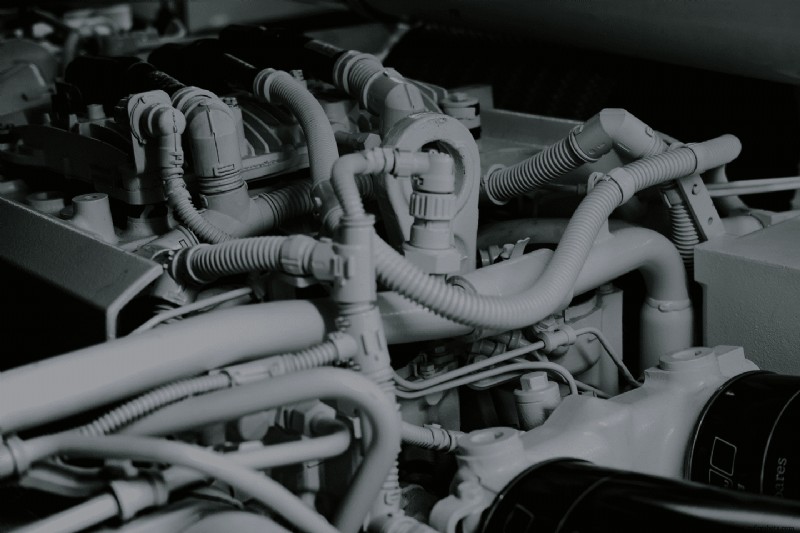

부품을 통합하면 성능도 향상될 수 있습니다. 이 임펠러처럼. 용접 임펠러에는 캐비테이션을 유발할 수 있는 틈과 부식 및 녹을 유발할 수 있는 용접 지점이 있습니다. 이 첨가제 임펠러는 모두 일체형으로 제작되어 효율성이 향상되고 고장 가능성이 줄어듭니다.

부품 통합에는 재료 감소, 리드 타임 단축, 공급망 위험 최소화와 같은 훨씬 더 많은 이점이 있습니다. 지금처럼 부품 도면과 부품 SKU가 절반만 필요하다고 상상해 보십시오.

부품 통합에 적합한 후보가 있다고 생각하십니까? 지금 Fast Radius 팀에 문의하십시오.

산업기술

제품 개발 속도가 빨라짐에 따라 디자인 규칙이 바뀌고 있습니다. 이것은 금속 적층 제조에서보다 더 분명한 곳은 없습니다. 직접 금속 레이저 소결은 의료 및 항공 우주 산업에서 상당한 잠재력을 가진 금속 적층 제조 기술입니다. 그러나 초기 설계 단계에서도 새로운 사고 방식이 필요합니다. 제품 설계 및 제조를 보다 빠르고 혁신적으로 만들기 위해 새로운 기술을 검토할 때 디자이너가 직면해야 하는 전환을 여러 가지 방법으로 나타냅니다. DMLS에는 몇 가지 이점이 있는데, 주로 설계자가 시간과 비용을 절약하면서 비정상적인 형태로 설계를

산업 등급 3D 프린팅의 정밀도와 반복성은 기능성 프로토타이핑을 위한 효과적이고 정확한 프로세스로서 적층 제조를 확립했습니다. 동시에 플라스틱 사출 성형은 오랫동안 수만 대 이상의 대규모 생산을 위한 부품을 생산하는 신뢰할 수 있고 비용 및 시간 효율적인 방법이었습니다. 결과적으로 엔지니어, 설계자 및 제품 개발자는 3D 프린팅 프로토타이핑의 설계 위험 완화에서 시작하여 사출 성형의 제조 방법으로 이동하여 제품의 수명 주기에서 이 두 가지 프로세스가 잘 작동한다는 사실을 발견했습니다. 더 높은 볼륨을 위해 증가합니다. 수년에 걸쳐