산업기술

이 단원을 마치면 다음을 수행할 수 있어야 합니다.

• 표면 그라인더를 식별합니다.

• 절차 식별.

• 휠 드레싱 절차를 설명합니다.

• 링 테스트를 설명합니다.

• 그라인딩 휠 교체에 대해 설명합니다.

• 연삭 휠을 선택하는 절차를 설명합니다.

• 주요 연마재를 일반적으로 가장 잘 사용하는 영역과 함께 나열하십시오.

• 가장 많이 사용되는 적용 유형과 함께 원금을 나열하십시오.

• 표시되지 않은 스케치 또는 실제 바퀴에서 유형 번호와 이름으로 식별합니다.

• 휠 사양의 5가지 기본 기호와 함께 휠 모양 및 크기 표시를 연삭 휠에 대한 설명으로 해석합니다.

• 몇 가지 일반적인 연삭 작업이 주어지면 적절한 연마재, 대략적인 입자 크기, 등급 및 결합을 권장합니다.

표면 그라인더는 주로 마무리 공정에 사용됩니다. 고정된 연마재 회전 휠을 사용하여 바이스로 고정된 금속 표면을 면도하거나 마무리하는 매우 정밀한 도구입니다. 테이블의 일부인 이 바이스 또는 캐리지는 연마 휠 아래에서 앞뒤로 움직입니다. 표면 그라인더는 길이 18인치, 높이 6인치, 너비 8인치 이하의 조각으로 강철을 절단할 수 있습니다. 그라인더의 테이블도 자석으로 되어 있어 재료를 고정하는 데 도움이 됩니다. 이 자석은 그라인더 전면에 있는 레버로 전환할 수 있습니다. 이 도구의 최대 절단은 0.005인치이고 최소 절단은 0.005인치입니다. 그라인더의 움직임은 자동, 앞뒤로 움직이거나 필요에 따라 수동으로 움직일 수 있습니다.

안전 예방 조치

일반적인 기계 작업장 안전 규칙 외에도 다음은 이 기계를 안전하게 사용하는 방법에 대한 몇 가지 팁입니다.

• 이 기계가 부스러기를 사방으로 보낼 수 있으므로 항상 보안경을 착용하십시오.

• 휠을 사용하기 전에 항상 최대 속도에 도달할 때까지 기다리십시오.

• 머리가 긴 경우 기계에 걸리지 않도록 뒤로 묶은 상태를 유지해야 합니다.

• 휠을 재료에 부딪히지 마십시오. 휠에 결함이 발생하여 무결성이 손상되고 날아갈 수 있습니다.

• 가드가 재료에서 제거된 부스러기로부터 사용자를 보호하기 때문에 가드가 연삭 휠 위에 제 위치에 있는지 항상 확인하십시오.

• 항상 재료가 제자리에 단단히 고정되었는지 확인하십시오.

• 재료를 놓기 전에 항상 자기 테이블이 깨끗한지 확인하십시오. 부스러기가 재료에 흠집을 내거나 재료가 그라인더를 사용하는 휠을 미끄러지게 할 수 있기 때문입니다.

• 그라인더에 작업자가 쉽게 접근할 수 있는 시작/정지 버튼이 있는지 확인하십시오.

• 연삭 휠을 장착하기 전에 확인하십시오. 적절하게 유지 관리되고 제대로 작동하는지 확인하십시오.

• 연삭 휠 장착에 대한 제조업체의 지침을 따르십시오.

• 휠의 면이 고르게 옷을 입도록 하십시오.

• 휠 가드가 연삭 휠의 적어도 절반을 덮는지 확인하십시오.

• 마그네틱 척에 있는 작업 표면의 버를 줄로 제거합니다.

• 마그네틱 척은 천으로 닦은 후 손바닥으로 닦아주세요.

• 작업물보다 약간 큰 종이를 척 중앙에 놓습니다.

• 종이에 작업물을 위치시키고 마그네틱척의 전원을 켭니다.

• 척에서 작업물을 제거하여 마그네틱 척이 켜져 있는지 확인하십시오.

• 그라인더를 시작하기 전에 휠이 작업물을 치우는지 확인하십시오.

• 숫돌을 작업에 결합하기 전에 새 연삭 숫돌을 약 1분 동안 작동하십시오.

• 휠에 보이지 않는 결함이 있을 수 있으므로 사용하기 전에 휠이 최대 속도에 도달할 때까지 기다리십시오.

• 그라인더를 시작하기 전에 휠의 한쪽에 서십시오.

• 휠을 멈추기 전에 냉각수를 꺼서 균형이 맞지 않는 상태가 발생하지 않도록 하십시오.

• 작업 표면에 스크랩, 도구 및 재료가 없도록 합니다.

• 그라인더 주변의 바닥을 깨끗하고 기름과 그리스가 없도록 유지하십시오.

• 적절한 환기 배기 시스템을 사용하여 먼지, 파편 및 냉각수 미스트의 흡입을 줄이십시오. 배기 시스템은 적절하게 설계되고 유지되어야 합니다.

• 유지 보수 작업을 수행할 때 잠금 절차를 따르십시오.

이용 절차

• 표면 그라인더를 사용하는 첫 번째 단계는 성형하려는 재료가 그라인더에서 사용할 수 있는지 확인하는 것입니다. 알루미늄이나 황동과 같은 부드러운 재료는 연마 휠을 막고 효과적으로 작동하지 못하게 하므로 청소해야 합니다. 이 프로세스는 유지 관리 섹션에 설명되어 있습니다. 그라인더가 가공할 수 있는 재료의 최대 크기는 길이 18인치 x 너비 8인치 x 높이 6인치입니다.

• 다음 단계는 재료가 고정되었는지 확인하는 것입니다. 이것은 바이스를 사용한 다음 자기 클램프를 결합하여 수행됩니다. 재료가 고정되면 연마 휠 아래에 수동으로 배치해야 합니다. 이것은 그라인더 전면에 있는 경도 및 위도 휠을 돌려서 수행됩니다. 연마 휠 자체를 약간 움직여 재료를 완벽한 위치에 배치할 수 있습니다.

• 그러면 기기가 시작될 수 있습니다. 안전상의 이유로 사용하기 전에 최대 속도에 도달해야 합니다. 휠이 제대로 작동하면 매우 정밀한 작업이 필요할 때 수동으로 사용합니다.

그림 1. 슈발리에 표면 그라인더

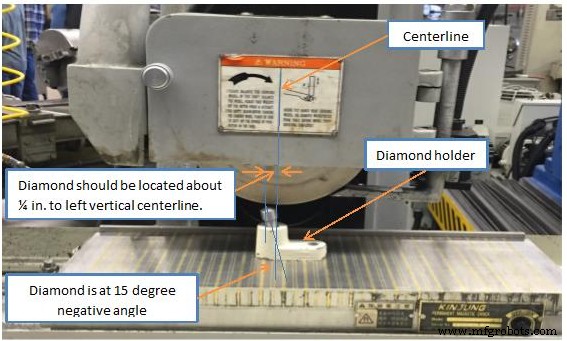

1. 다이아몬드 휠 드레서를 침대에 놓으십시오.

2. 다이아몬드 드레서는 바퀴 중앙에서 왼쪽으로 1/4인치 유지합니다.

3. 마그네틱 척을 켜서 화장대를 침대에 고정하세요.

4. 스위치를 "ON" 위치로 돌려 기계 전원을 켭니다. 그런 다음 녹색 버튼을 눌러 스핀들을 시작합니다.

5. 드레서에 거의 닿지 않을 때까지 수직 테이블 핸드휠을 사용하여 연삭 숫돌을 아래로 이동합니다.

6. 화장대에 닿은 후 기계를 끕니다.

7. 기기를 다시 켜십시오. 휠이 회전하는 동안 작은 먼지 기둥이 만들어질 때까지 숫돌을 Z 방향으로 내립니다.

8. 작은 먼지 기둥이 만들어지면 Y축을 따라 앞뒤로 한 번 통과합니다. 드레서가 앞뒤로 지나갈 때 기계를 정지시키십시오.

9. 기계를 멈출 때 드레서가 바퀴에서 약 0.5인치 떨어져 있는지 확인하십시오.

10. 휠이 깨끗한지 확인하십시오. 그렇지 않은 경우 8단계와 9단계를 반복합니다.

그림 2. 휠 드레싱

그라인딩 휠은 장착되기 전에 균열이나 기타 결함이 없는지 검사하고 "링 테스트"해야 합니다. 바퀴는 가벼운 비금속 기구로 부드럽게 두드려야 합니다. 안정적이고 손상되지 않은 휠은 깨끗한 금속성 톤 또는 "링"을 제공합니다.

링 테스트 수행:

휠이 건조하고 톱밥이나 링의 소리를 약화시킬 수 있는 기타 물질이 없는지 확인하십시오.

테스트를 수행하려면 드라이버 또는 기타 도구의 손잡이와 같은 단단한 플라스틱 또는 단단한 나무 물체가 필요합니다. 무거운 도구에는 나무 망치를 사용하십시오. 금속 물체를 사용하지 마십시오.

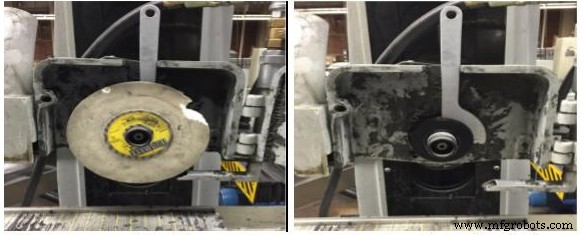

그림 3. 금속판과 휠 케이스 제거

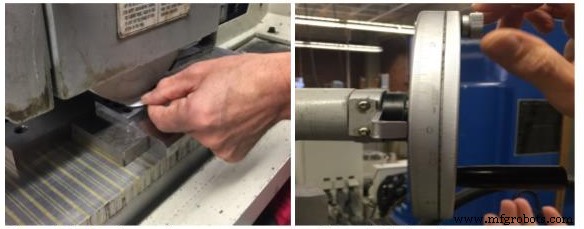

3. 바퀴 뒤에 스핀들에 구멍이 있습니다. 스핀들의 뒤쪽에 오른쪽에 있는 브레이스 렌치를 삽입합니다. 중괄호 렌치는 구멍에 들어갈 수 있어야 합니다.

그림 4. 렌치를 구멍에 끼우기 그림 5. 제거 연삭 휠

4. 휠 전면에 있는 두 개의 구멍에 렌치를 삽입합니다. 휠 스핀들에서 휠을 풀 때 오른쪽으로 돌리면 느슨해지고 왼쪽으로 돌리면 조입니다. 5. 고무망치로 위시본 모양의 렌치를 두드려 바퀴를 풉니다. 6. 새 연삭 휠을 장착하려면 절차를 반대로 하십시오. 위시본 모양의 렌치를 왼쪽으로 돌리면 조입니다. 휠을 설치할 때 렌치가 오른쪽이 아닌 왼쪽에 있는지 확인하십시오. 위시본 모양의 렌치를 손으로 돌리고 더 이상 불가능하면 고무 망치를 사용하십시오. 7. 스핀들 뒤쪽에서 렌치를 제거합니다. 8. 휠 케이스 상단에 플레이트를 다시 조입니다. 9. 휠 케이스를 닫고 손잡이를 조입니다.

5. 고무망치로 위시본 모양의 렌치를 두드려 바퀴를 풉니다. 6. 새 연삭 휠을 장착하려면 절차를 반대로 하십시오. 위시본 모양의 렌치를 왼쪽으로 돌리면 조입니다. 휠을 설치할 때 렌치가 오른쪽이 아닌 왼쪽에 있는지 확인하십시오. 위시본 모양의 렌치를 손으로 돌리고 더 이상 불가능하면 고무 망치를 사용하십시오. 7. 스핀들 뒤쪽에서 렌치를 제거합니다. 8. 휠 케이스 상단에 플레이트를 다시 조입니다. 9. 휠 케이스를 닫고 손잡이를 조입니다.

Figure 6. Setting the z axis Figure 7. Setting downfeed

Select the grinding wheel:

Keep in mind that a grinding wheel is a form of cutting tool, and except in the case of wheel for general purpose grinding, the abrasive, grit size, grade and structure, bond type should be selected to fit the particular job on which the wheel is to be used, just as a cutter, drill or tap is selected for its specific job.

To select the grinding wheel, there are eight factors which affect the choice of the grinding wheel specifications. There are:

1. Grinding wheel manufactures instruction.

2. Material to be ground and its hardness.

3. Amount of stock to be removed and finish required.

4. Are of grinding contact.

5. Severity of the grinding operation.

6. Wheel speed.

7. Feed rate

8. Operating technique.

Suggestions:

1. First consider the material to be ground and its hardness. These effect the choice of abrasive, grift size, and grade or hardness of the wheel.

2. Second factor, in selecting a wheel in the amount of stock to be removed and the finish required. These affect the choice of grift size and bond as follows:

3. The area of grinding contact between the wheel and the work affects the choice of grift size and grade.

4. The severity of the grinding operation affects the choice of abrasive and grade.

5. The speed at which the grinding wheel is to be operated often dictates the type of bond.

6. Feed rate

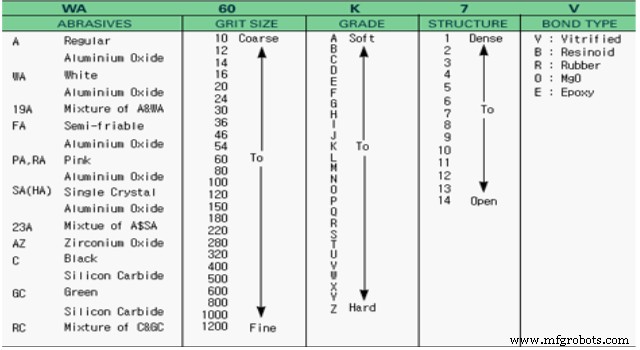

First Symbol:Type of Abrasive

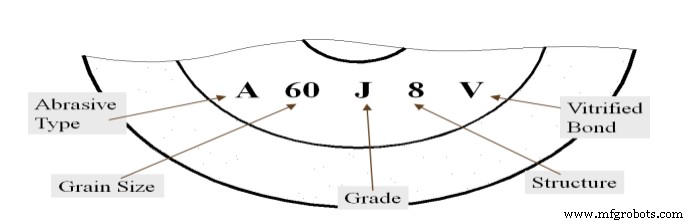

A wheel marked A 60-J8V indicates the following:

A – Fused aluminum oxide

Figure 8:Grinding Wheel Marking

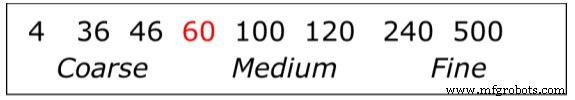

Second Symbol:Grit Size

The following scale can be used to determine grit:

Third Symbol:Grade of Hardness

A to G are softer.

H to P are more medium grades.

R to Z are harder.

Fourth Symbol:Structure

1 is a dense structure.

8 is a more medium structure.

15 is an open structure.

Fifth Symbol:Bond

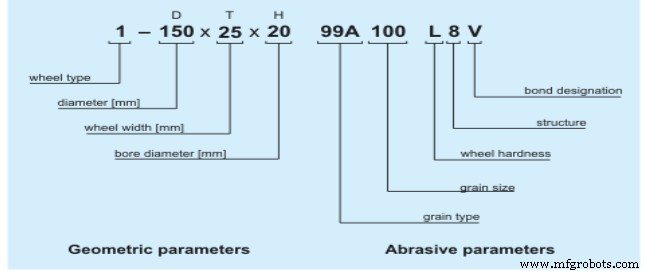

Standard grinding wheel marking example:

1- A – 305 X 25 X 127 WA 46 K 8 V 7N 2000m/min

FROM(WHEEL TYPE):1(Straight-plain)

FACE:A

SIZE:Dia. (D) X Width(W) X Bore(H)

ABRASIVE TYPE:WA (See Figure 2)

GRAIN SIZE:46 (See Figure 2)

GRADE:K (See Figure 2)

STRUCTURE:8 (See Figure 2)

BONE TYPE:V (See Figure 2)

MAKER CODE:7N

최대 RPM:2000m/min.

Figure 9:Grinding Wheel Selection Chart

Figure 10:Grinding Wheel Selection Chart

1. Please list five Safety Precautions.

2. Please list five main parts of the surface grinders.

3. What is a diamond wheel dresser?

4. When Dressing the Wheel how far Diamond dresser should be located to the left of the center of the wheel?

5. What is a Ring Test?

6. How do you Performing the ring test?

7. When select the grinding wheel, there are eight factors which affect the choice of the grinding wheel specifications. Please list five out of eight factors.

8. Aluminum oxide grinding wheel are best for what?

9. A standard wheel marking system is used for the identifying factors in grinding wheel selection. Please all five major factors?

10. A wheel marked WA 80-L9B, Please indicates the following.

This chapter was derived from the following sources.

Grinding and Buffing derived from Mechanical Engineering Tools by the Massachusetts Institute of Technology, CC:BY-NC-SA 4.0.

산업기술

정밀 CNC 생산 연삭은 부품에 엄격한 기하학적 공차와 고품질 표면 마감이 필요할 때 빛을 발합니다. 일반적으로 표면 마감은 32마이크로인치 Ra에서 4.0마이크로인치 Ra까지의 범위에서 달성해야 하는 숫자가 더 많습니다. 이에 비해 전통적인 밀링 또는 터닝 작업은 약 125마이크로인치에서 32마이크로인치 Ra의 마감을 달성할 수 있습니다. 목표가 현재 표면 조도를 20마이크로인치 Ra에서 17마이크로인치 Ra로 개선하는 것이라면 단순히 휠 속도를 높이거나 이송 속도를 약간 줄이는 것으로 충분할 수 있습니다. 그러나 더 미세한 표

산업 공학 분야의 위대한 발전 중 하나는 리버스 엔지니어링의 개발이었습니다. 프로세스. 이는 물리적 시스템에서 직접 정보를 추출하여 디지털 모델로 변환하는 것으로 구성됩니다. 리버스 엔지니어링은 시스템이나 제품을 모델링하고 시뮬레이션할 때 많은 이점을 제공합니다. 한편으로는 모델에서 직접 정보를 추출할 수 있습니다. 보다 안정적이고 고품질이며 다른 한편으로는 작업 시간을 단축하고 단축합니다. 이를 통해 복잡한 시스템을 보다 안정적이고 짧은 시간에 모델링할 수 있습니다. 리버스 엔지니어링이 가장 성공적으로 적용된 분야 중 하나는