산업기술

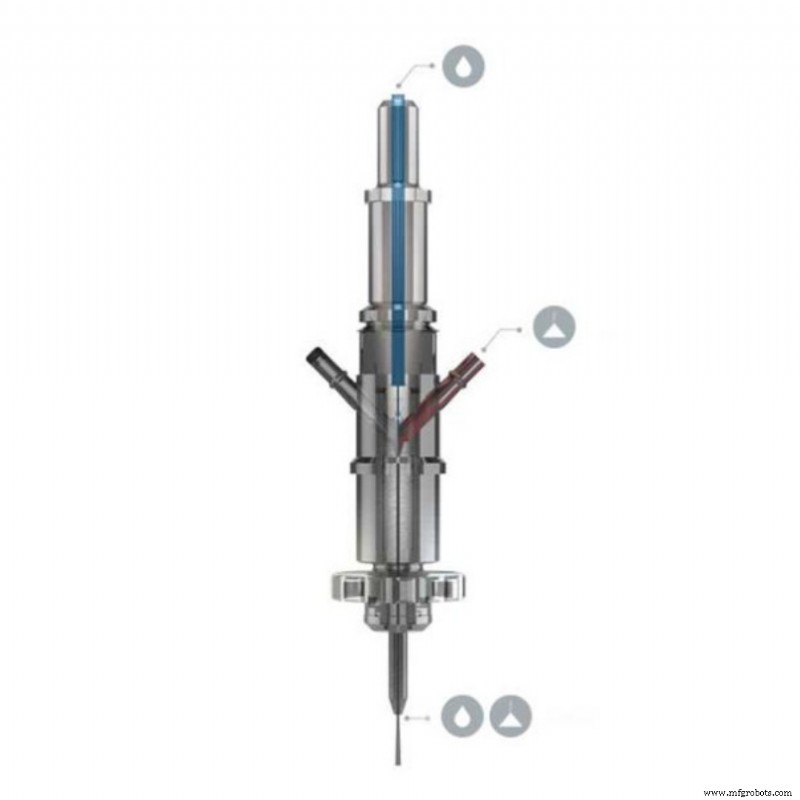

이러한 기계를 통해 우리는 고객에게 타의 추종을 불허하는 수준의 다양성, 우수한 모서리 품질 및 매우 정확한 절단을 제공할 수 있었습니다! 워터젯 절단의 개념은 압력 발생, 압력에서 속도로 전환, 석류석 도입의 세 가지 주요 단계로 설명할 수 있습니다.

1. 압력 생성

고압 펌프는 최대 94,000PSI(저희 기계의 경우)에 달하는 물줄기를 생성합니다. 이에 비해 소방서는 390-1200 PSI 사이의 어느 곳에서나 생성합니다. 당사의 기계는 업계의 기존 워터젯 기계 중 가장 큰 압력 용량을 가지고 있으며 대부분의 다른 워터젯 기계는 50,000에서 60,000PSI 사이에서 작동합니다.

2. 압력을 속도로 변환

워터젯 노즐 내부에는 작은 보석 구멍이 있습니다. 기계 내부의 작은 보석 구멍의 주요 작업은 압력을 속도로 변환하는 것입니다. 이것은 자체적으로 부드러운 재료를 절단할 수 있는 매우 작은 물줄기를 생성합니다(순수한 워터젯 절단). 오리피스의 크기는 절단 폭(커프라고도 함)을 결정하며 오리피스 어셈블리는 일반적으로 루비, 사파이어 또는 다이아몬드로 구성됩니다.

3. 가넷 소개

워터젯 스트림의 출력을 높이고 기계가 단단한 재료를 통과할 수 있도록 하기 위해 연마제 주입구 내에 석류석(모래)이 추가됩니다. 가넷은 믹싱 튜브에 결합되어 절단력이 1,000배 증가합니다. 이 물과 석류석 혼합물은 절단 헤드에서 나와 선택한 재료를 절단합니다(연마 워터젯 절단). 보석 오리피스와 유사하게 믹싱 튜브 직경이 커프에 영향을 미칩니다.

원래의 워터젯 절단 공정은 1850년대에 처음 개발되었으며 그 이후로 엄청나게 발전했습니다. 첫 번째 주요 기능은 탄광에서 자재를 굴착하는 것이지만 현재는 다양한 자재를 정밀하게 절단하기 위해 거의 모든 산업에서 활용되고 있습니다. 가장 최근의 개선은 이집트의 엔지니어인 Mohamed Hashish가 연마제 워터젯 절단용 노즐을 개발한 1980년대에 이루어졌습니다. 이 기계 기술의 향상은 그 사용을 더욱 확장하고 더 다양한 절단 방법을 만들었습니다. 지능형 절단 솔루션 기술은 Flow waterjet의 Dynamic XD 절단 헤드, HyperJet 펌프 및 FlowCut® 소프트웨어를 특징으로 합니다.

산업기술

레이저 및 워터젯 절단은 제조업체가 판금 제조에 사용하는 두 가지 일반적인 프로세스입니다. 두 프로세스는 근본적으로 다르지만 판금 절단에서의 적용은 제조업체가 이 프로세스를 사용하여 얻을 수 있는 이점을 기반으로 서로 얽혀 있습니다. 결과적으로 워터젯 또는 레이저 절단 공정 중에서 선택하는 것이 생각만큼 간단하지 않습니다. 둘 중 하나를 선택하는 것은 워터젯 절단과 레이저 절단 비교를 이해한 후에만 이루어져야 합니다. 따라서 이 기사는 두 절단 프로세스를 모두 이해하는 데 도움이 될 것입니다. 유사성, 응용 프로그램 및 재료에 사

워터 제트 절단은 부드럽고 단단한 거의 모든 유형의 재료를 절단하는 일종의 판금 제조 공정입니다. 이 과정에서 가압 펌프는 다양한 유형의 재료를 절단할 수 있는 고압의 물 분사를 제공합니다. 워터젯 절단기는 거의 모든 재료를 절단할 수 있는 파괴력을 생성할 수 있는 음속의 3배 속도로 물을 전달할 수 있습니다. 또한 워터 제트 절단 기술은 열에 민감하거나 두꺼운 재료를 절단하는 데 탁월한 솔루션입니다. 여기 이 가이드에서는 워터젯 절단 서비스 제공업체를 선택하기 전에 이 프로세스가 어떻게 표현되고 무엇을 찾아야 하는지를 돕기