제조공정

<시간 />

라이오셀은 미국에서 텐셀이라는 브랜드로 더 잘 알려진 셀룰로오스에서 추출한 인조 섬유입니다. 라이오셀은 또 다른 셀룰로오스 직물인 레이온과 관련이 있지만 용제방사법으로 만들어지며 셀룰로오스는 큰 화학적 변화를 일으키지 않는다. 자동차 필터, 로프, 연마재, 붕대 및 보호복 재료와 같은 산업용으로 사용되는 매우 강한 직물입니다. 그것은 주로 의류 산업, 특히 여성 의류에서 발견됩니다.

셀룰로오스에서 추출한 직물은 19세기 중반으로 거슬러 올라가지만 1889년까지는 아무도 상업적으로 생산하지 않았습니다. 스위스의 화학자 George Audemars는 뽕나무 껍질에서 추출한 인조 실크에 대해 1855년 영국 특허를 받았습니다. Audemars는 뽕나무의 섬유질 내부 껍질을 용해시켜 셀룰로오스를 분리함으로써 누에가 실크를 만드는 데 사용하는 방법을 재현하려고 시도했습니다. 실을 만들기 위해 그는 바늘을 셀룰로오스 용액에 담그고 뽑았습니다. 또 다른 화학자인 영국인 Joseph W. Swan은 미세한 구멍을 통해 셀룰로오스 용액을 강제로 통과시켜 Audemars의 기술을 수정했습니다. 그의 주요 관심은 전등용 필라멘트 생산이었지만 Swan은 자신의 압출 방식을 사용하여 셀룰로오스 직물을 제조하는 것이 가능하다는 것을 깨달았습니다. 그는 1885년 런던에서 셀룰로오스 직물을 전시했지만 관심을 끌지 못하고 프로젝트는 무산되었습니다. 셀룰로오스 섬유의 상업적 생산은 프랑스 화학자 Hilaire de Chardonnet 백작에 의해 처음 수행되었습니다. 그는 1889년 파리에서 이른바 인조 실크를 전시했고, 스완의 경험과 달리 사람들은 그의 새 천에 열광했습니다. 샤르도네는 1891년 프랑스 브장송에 공장을 세웠고 현재 레이온이라는 이름의 새 원단을 패션 산업의 최전선에 놓는 데 큰 성공을 거두었습니다. 미국에서 레이온 생산은 American Viscose Company의 후원으로 1910년에 시작되었습니다. 이 회사는 영국의 Courtaulds PLC(현재는 Accordis Fibers로 알려짐)인 lyocell의 주요 개발자인 Samuel Courtaulds and Co., Ltd.의 계열사였습니다.

화학자들과 제조업자들은 20세기에 인조 섬유에 큰 관심을 보였습니다. 또 다른 셀룰로오스 섬유인 아세테이트는 1924년 미국에서 처음으로 상업적으로 생산되었습니다. Du Pont 회사의 화학자들은 1930년대에 나일론을 개발했으며 1939년부터 널리 상업적으로 사용되었습니다. 섬유. 이들은 1950년대에 데뷔했습니다. 나일론, 아크릴 및 폴리에스터는 화학 물질에서 파생되어 완전히 인조이기 때문에 셀룰로오스 섬유와 다릅니다. 리오셀, 레이온 및 아세테이트는 목재 펄프의 셀룰로오스를 기반으로 하므로 이러한 섬유는 인공 공정을 제외하고는 발생하지 않지만 종종 "천연" 섬유로 지정됩니다.

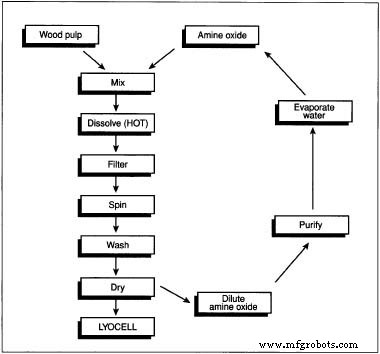

인공 섬유의 제조 및 가공은 20세기에 걸쳐 많은 개선을 거쳤습니다. 예를 들어 Count Chardonnet이 생산한 최초의 레이온은 가연성이 높은 것으로 판명되었으며 오늘날 시장에 나와 있는 레이온은 사뭇 다릅니다. 1970년대 후반과 1980년대 초반에 연구자들은 주로 선도적인 레이온  라이오셀 섬유를 만드는 데 사용되는 제조 공정을 나타내는 다이어그램. 생산자인 Courtaulds Fibers와 미국 회사 American Enka에서 용매 방사 기술을 통해 셀룰로오스 섬유를 생산하는 새로운 방법을 조사하기 시작했습니다. 이 방법에서는 셀룰로오스를 연화한 다음 섬유로 방사합니다. 이에 반해 기존의 레이온은 '재생 셀룰로오스 섬유'라고 하며 더 많은 단계를 거쳐야 합니다. 셀룰로오스는 먼저 화학적으로 크산테이트로 변환된 다음 가성 소다에 용해된 다음 방사될 때 셀룰로오스로 재생됩니다. 솔벤트 방사 기술은 제조 공정에서 재활용되는 무독성 솔벤트 화학 물질을 사용하기 때문에 더 간단하고 환경 친화적입니다. 용매 방적 셀룰로스 섬유 라이오셀은 1992년 Courtaulds에 의해 미국에서 상업적으로 처음 생산되었습니다. 회사는 Tencel이라는 브랜드 이름을 사용했습니다. 이 직물은 1996년 미국에서 라이오셀의 총칭으로 지정되었습니다. 이 무렵 세계에는 다른 주요 라이오셀 생산업체인 오스트리아 Lenzing AG가 있었습니다. 1992년 그 회사의 레이온 가공.

라이오셀 섬유를 만드는 데 사용되는 제조 공정을 나타내는 다이어그램. 생산자인 Courtaulds Fibers와 미국 회사 American Enka에서 용매 방사 기술을 통해 셀룰로오스 섬유를 생산하는 새로운 방법을 조사하기 시작했습니다. 이 방법에서는 셀룰로오스를 연화한 다음 섬유로 방사합니다. 이에 반해 기존의 레이온은 '재생 셀룰로오스 섬유'라고 하며 더 많은 단계를 거쳐야 합니다. 셀룰로오스는 먼저 화학적으로 크산테이트로 변환된 다음 가성 소다에 용해된 다음 방사될 때 셀룰로오스로 재생됩니다. 솔벤트 방사 기술은 제조 공정에서 재활용되는 무독성 솔벤트 화학 물질을 사용하기 때문에 더 간단하고 환경 친화적입니다. 용매 방적 셀룰로스 섬유 라이오셀은 1992년 Courtaulds에 의해 미국에서 상업적으로 처음 생산되었습니다. 회사는 Tencel이라는 브랜드 이름을 사용했습니다. 이 직물은 1996년 미국에서 라이오셀의 총칭으로 지정되었습니다. 이 무렵 세계에는 다른 주요 라이오셀 생산업체인 오스트리아 Lenzing AG가 있었습니다. 1992년 그 회사의 레이온 가공.

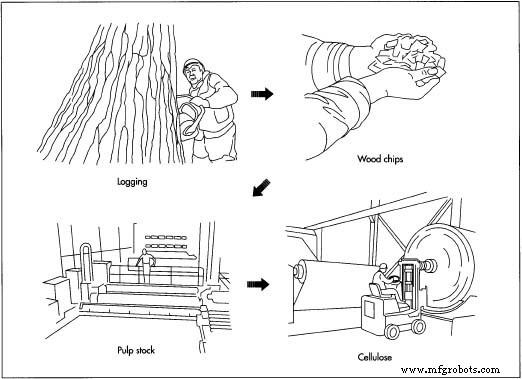

라이오셀의 주성분은 모든 식물의 세포에서 발견되는 천연 고분자인 셀룰로오스입니다. 그것은 면, 대마, 린넨과 같은 다른 식물 유래 섬유의 기초를 형성합니다. 라이오셀 제조용 셀룰로오스는 활엽수 펄프에서 추출됩니다. 펄프는 일반적으로 색상 및 오염 물질의 양과 같은 셀룰로오스 특성에 따라 선택된 나무를 혼합하여 만듭니다. 사용되는 몇 가지 일반적인 수종은 참나무와 자작나무입니다. 나무는 일반적으로 다른 농업 용도에 적합하지 않은 토지에서 관리되는 나무 농장에서 자랍니다. 제조 공정에 사용되는 용매는 아민 옥사이드입니다. 물은 라이오셀 섬유를 생산하는 또 다른 핵심 성분입니다. 마무리제도 사용되는데 종류에 따라 다르지만 일반적으로 비누나 실리콘과 같은 윤활제이다. 리오셀 직물은 일반적으로 염색됩니다.  라이오셀의 주성분은 모든 식물의 세포에서 발견되는 천연 고분자인 셀룰로오스입니다. 라이오셀 제조용 셀룰로오스는 활엽수 펄프에서 추출됩니다. 제조 과정에서 활엽수는 칩으로 분해된 다음 화학 소화조 통으로 공급되어 이를 부드럽게 젖은 펄프로 만듭니다. 펄프는 세척, 표백 및 건조되어 거대한 스풀에 감겨집니다. 면 및 레이온과도 호환되는 모든 염료와 함께 사용할 수 있습니다.

라이오셀의 주성분은 모든 식물의 세포에서 발견되는 천연 고분자인 셀룰로오스입니다. 라이오셀 제조용 셀룰로오스는 활엽수 펄프에서 추출됩니다. 제조 과정에서 활엽수는 칩으로 분해된 다음 화학 소화조 통으로 공급되어 이를 부드럽게 젖은 펄프로 만듭니다. 펄프는 세척, 표백 및 건조되어 거대한 스풀에 감겨집니다. 면 및 레이온과도 호환되는 모든 염료와 함께 사용할 수 있습니다.

라이오셀은 전 세계적으로 소수의 공장에서만 생산됩니다. 이들은 특별히 설계된 최첨단 제분소이며 품질 관리는 정교한 컴퓨터 모니터링 시스템에 의해 수행됩니다. 컴퓨터는 섬유의 강도, 색상, 데니어(섬유 직경 측정), 신도, 수분 수준 및 마감 적용 수준과 같은 다양한 핵심 요소를 지속적으로 확인합니다. 컴퓨터는 또한 방사구의 한 구멍이 막혀서 필라멘트가 쪼개지거나 뽑히지 않은 상태로 나오는 "쓰레기"를 모니터링합니다.

리오셀의 제조는 유해한 부산물을 생성하지 않으며 다른 셀룰로오스 섬유의 제조보다 독성과 낭비가 훨씬 적습니다. 주요 성분인 셀룰로오스는 관리되는 나무 농장에서 쉽게 얻을 수 있으며 업계는 나쁜 임업 습관으로 비난받지 않았습니다. 아민 옥사이드 용매는 무독성이며 제조 과정에서 거의 완전히 재활용되기 때문에 환경으로 방출되지 않습니다. 또한 라이오셀 직물은 자연적으로 생분해됩니다. 라이오셀을 제조하는 것은 다른 인조 섬유를 제조할 때보다 물과 에너지가 덜 사용되기 때문에 환경적으로도 건전합니다.

제조공정

배경 청진기는 신체에서 생성되는 소리, 특히 심장과 폐에서 나오는 소리를 듣는 데 사용되는 의료 기기입니다. 대부분의 현대 청진기는 바이노럴입니다. 즉, 악기는 양쪽 귀에 사용하도록 만들어졌습니다. 청진기는 밸브에서 이어피스까지 이어지는 두 개의 유연한 고무 튜브로 구성됩니다. 밸브는 또한 낮은 소리를 픽업하기 위한 종 모양의 부분 또는 높은 주파수를 위한 평평한 디스크가 될 수 있는 체스트피스에 튜브를 연결합니다. 청진기는 주로 심장 잡음, 불규칙한 심장 박동 또는 비정상적인 심장 소리를 감지하는 데 사용됩니다. 또한 폐벽에서

배경 트럼펫은 컵 모양의 마우스피스에 대고 입술을 진동시켜 강력한 음색을 내는 금관악기입니다. 트럼펫은 종 모양으로 퍼지는 기본 직사각형 루프 모양의 원통형 튜브로 구성됩니다. 현대의 트럼펫에는 3개의 피스톤 밸브와 톤을 조정하는 튜닝 슬라이드 역할을 하는 작은 2차 튜빙도 있습니다. 오늘날 연주되는 거의 모든 트럼펫은 B 플랫입니다. 트럼펫을 불 때 자연스럽게 연주되는 음색입니다. 그것들은 중간 C 아래에서 F-샤프에서 위로 2.5 옥타브(B에서 끝남) 사이의 범위를 가지며 다른 금관 악기보다 비교적 연주하기 쉽습니다. 최