제조공정

<시간 />

아스피린은 시장에서 가장 안전하고 가장 저렴한 진통제 중 하나입니다. 다른 진통제가 아스피린보다 먼저 발견되고 제조되었지만, 20세기 전환기에 아스피린의 성공 이후 유럽과 미국에서 일반 의약품으로 인정을 받았습니다.

오늘날 미국인들은 1년에 16,000톤의 아스피린 정제를 소비하며 이는 8,000만 알에 해당합니다. 우리는 비처방형 진통제를 구입하기 위해 연간 약 20억 달러를 지출합니다. 이 중 대부분에는 아스피린 또는 이와 유사한 약물이 포함되어 있습니다.

현재 이 약물은 0.0021~0.00227온스(60~650밀리그램)의 다양한 농도로 여러 제형으로 제공되지만 가장 널리 사용되는 약물은 정제 형태입니다. 다른 투여 형태에는 캡슐, 캐플릿, 좌약 및 액체 엘릭서가 포함됩니다.

아스피린은 다음과 같은 다양한 건강 문제를 해결하는 데 사용할 수 있습니다. 뇌 혈전증(하루에 한 알 미만); 전신 통증 또는 발열(하루 2~6정, 류마티스열, 통풍, 류마티스 관절염과 같은 질병. 이 약물은 심장마비를 예방하는 데도 도움이 됩니다. 또한 생물학자들은 아스피린을 사용하여 백혈구를 방해합니다. 작용하고 분자생물학자들은 유전자를 활성화하기 위해 약물을 사용합니다.

아스피린이 생성할 수 있는 광범위한 효과로 인해 실제로 어떻게 작용하는지 정확히 지적하기가 어려웠으며 생물학자들은 1970년대가 되어서야 아스피린과 관련 약물(예:이부프로펜)이 원인이 되는 특정 호르몬의 합성을 억제하여 작용한다고 가정했습니다. 통증과 염증. 그 이후로 과학자들은 아스피린이 어떻게 작용하는지 이해하는 데 더 많은 진전을 이루었습니다. 예를 들어, 그들은 이제 아스피린과 그 친척이 실제로 염증을 일으키는 세포의 성장을 예방한다는 것을 알고 있습니다.

아스피린의 활성 성분이 처음으로 유도된 화합물인 살리실산은 1763년 영국 치핑-노튼의 에드먼드 스톤 목사에 의해 버드나무 껍질에서 발견되었습니다. (버드나무 껍질인 Salix Alba에는 살리실산 배당체인 살리신이 많이 함유되어 있습니다.) 고대 그리스의 히포크라테스는 버드나무 잎을 같은 목적으로 사용하여 열을 내리고 다양한 통증을 완화시켰다고 초기 기록에 나와 있습니다. 질병의.

1800년대에 다양한 과학자들이 버드나무 껍질에서 살리실산을 추출하여 합성물을 생산했습니다. 그런 다음 1853년 프랑스 화학자 Charles F. Gerhardt는 살리실산의 유도체인 원시 형태의 아스피린을 합성했습니다. 1897년 독일의 화학자 Felix Hoffmann은 I.G. Farber는 약물 합성을 위한 더 나은 방법을 발견했습니다. 때때로 Hoffmann은 아스피린의 발견에 대해 부적절하게 공로를 인정받았지만, 그는 아스피린이 살리실산의 부작용(목을 태우고 위장을 상하게 함)이 없는 효과적인 진통제라는 것을 이해했습니다.

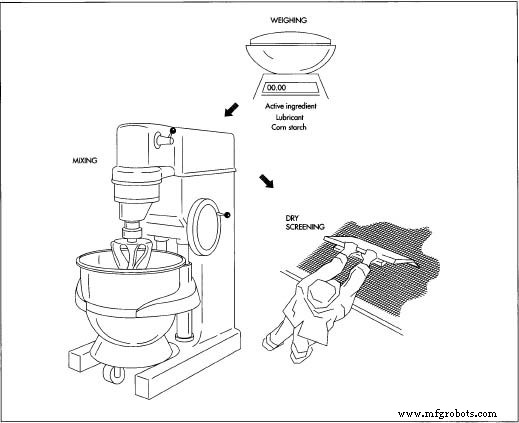

바이엘은 1899년부터 아스피린을 시장에 내놓았고 제1차 세계대전 이후 Sterling Drug가 독일 소유의 Bayer's New를 인수할 때까지 진통제 생산을 지배했습니다.  아스피린 제조의 처음 세 단계:칭량, 혼합 및 건조 선별. 혼합은 재료를 혼합하고 재료에서 공기를 배출하는 Glen Mixer에서 수행할 수 있습니다. 건식 스크리닝에서 작은 배치는 손으로 철망 스크린을 통해 강제로 통과되는 반면 더 큰 배치는 Fitzpatrick 공장에서 스크리닝할 수 있습니다. 요크 작전. 오늘날 "아스피린"은 전 세계 많은 국가에서 바이엘의 등록 상표이지만 미국과 영국에서는 아스피린이 단순히 아세틸살리실산의 일반적인 이름입니다.

아스피린 제조의 처음 세 단계:칭량, 혼합 및 건조 선별. 혼합은 재료를 혼합하고 재료에서 공기를 배출하는 Glen Mixer에서 수행할 수 있습니다. 건식 스크리닝에서 작은 배치는 손으로 철망 스크린을 통해 강제로 통과되는 반면 더 큰 배치는 Fitzpatrick 공장에서 스크리닝할 수 있습니다. 요크 작전. 오늘날 "아스피린"은 전 세계 많은 국가에서 바이엘의 등록 상표이지만 미국과 영국에서는 아스피린이 단순히 아세틸살리실산의 일반적인 이름입니다.

아스피린의 제조는 20세기 초반에 상당한 기계화가 일어나면서 전체적으로 제약 제조의 발전과 병행했습니다. 현재 아스피린 제조는 고도로 자동화되어 있으며 일부 제약 회사에서는 완전히 컴퓨터화되어 있습니다.

아스피린 생산 과정은 제약 회사, 제형 및 양에 따라 다르지만 그 과정은 다른 많은 약물의 과정만큼 복잡하지 않습니다. 특히, 경질 아스피린 정제를 제조하기 위해서는 유효성분(아세틸살리실산), 옥수수 전분, 물, 윤활제의 4가지 성분만 있으면 된다.

경질 아스피린 정제를 생산하기 위해 활성 성분(아세틸살리실산)에 옥수수 전분과 물을 첨가하여 윤활제와 함께 결합제 및 충전제 역할을 합니다. 결합제는 정제를 함께 유지하는 데 도움이 됩니다. 충전제(희석제)는 정제의 부피를 증가시켜 적절한 크기의 정제를 생성합니다. 윤활제의 일부는 혼합 중에 첨가되고 나머지는 정제가 압축된 후에 첨가됩니다. 윤활유는 혼합물이 기계에 달라붙는 것을 방지합니다. 가능한 윤활제는 수소화된 식물성 기름, 스테아르산, 활석 또는 알루미늄 스테아레이트를 포함합니다. 과학자들은 경질 아스피린 정제에 가장 효과적인 윤활제를 분리하기 위해 상당한 조사와 연구를 수행했습니다.

씹을 수 있는 아스피린 정제에는 만니톨, 유당, 소르비톨, 자당 및 이노시톨과 같은 다양한 희석제가 포함되어 있어 정제가 더 빠른 속도로 용해되고 약물에 기분 좋은 맛을 줍니다. 또한 츄어블 정제에는 사카린과 같은 향미제와 착색제가 첨가됩니다. 현재 미국에서 승인된 착색제는 FD&C Yellow No. 5, FD&C Yellow No. 6, FD&C Red No.3, FD&C Red No. 40, FD&C Blue No. 1, FD&C Blue No. 2, FD&C Green No. 3, 제한된 수의 D&C 착색제 및 산화철.

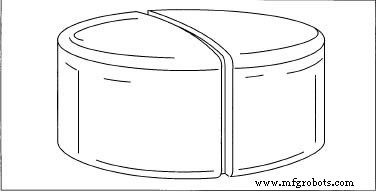

아스피린 정제는 다양한 모양으로 제조됩니다. 복용량에 따라 무게, 크기, 두께, 경도가 달라질 수 있습니다. 정제의 상부 및 하부 표면은 다양한 정도로 평평하거나, 둥글거나, 오목하거나, 볼록할 수 있다. 정제는 또한 외부 표면의 중앙에 선이 그어져 있을 수 있으므로 원하는 경우 정제를 반으로 쪼갤 수 있습니다. 정제에는 제조업체를 식별하기 위해 기호 또는 문자가 새겨질 수 있습니다.

동일한 복용량의 아스피린 정제는 배치로 제조됩니다. 주의 깊게 칭량한 후 필요한 성분을 혼합하고 슬러그라고 하는 입상 혼합물 단위로 압축합니다. 그런 다음 슬러그를 여과하여 공기와 덩어리를 제거하고 다시 압축(또는 펀칭)하여 수많은 개별 정제로 만듭니다. (정의 수는 배치의 크기, 복용량, 사용하는 정제기의 종류에 따라 달라집니다.) 각 배치에 대한 문서는 제조 과정 전반에 걸쳐 보관되며, 완성된 정제는 병에 담기 및 포장되기 전에 여러 테스트를 거칩니다. 배포용.

건식 과립화 로 알려진 단단한 아스피린 정제 제조 절차 또는 장타,

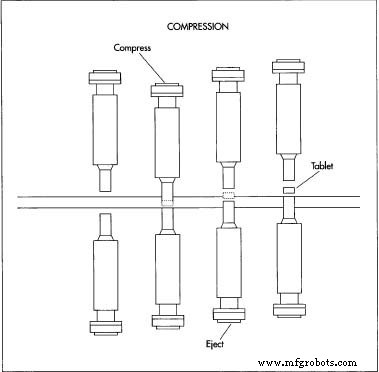

이 도면은 싱글펀치 머신에서의 압축 원리를 보여주고 있습니다. 먼저, 아스피린 혼합물을 염료 공동에 공급합니다. 그런 다음 강철 펀치가 공동으로 내려와 혼합물을 정제로 압축합니다. 펀치가 수축하면 캐비티 아래에 있는 또 다른 펀치가 상승하여 정제를 배출합니다. 염료 공동이 공동으로 상승하고 정제를 배출합니다.

이 도면은 싱글펀치 머신에서의 압축 원리를 보여주고 있습니다. 먼저, 아스피린 혼합물을 염료 공동에 공급합니다. 그런 다음 강철 펀치가 공동으로 내려와 혼합물을 정제로 압축합니다. 펀치가 수축하면 캐비티 아래에 있는 또 다른 펀치가 상승하여 정제를 배출합니다. 염료 공동이 공동으로 상승하고 정제를 배출합니다.

완성된 아스피린 정제에는 종종 중앙에 "점수"가 표시되어 정제를 두 부분으로 나눌 수 있습니다. 쉽게.

완성된 아스피린 정제에는 종종 중앙에 "점수"가 표시되어 정제를 두 부분으로 나눌 수 있습니다. 쉽게.

높은 수준의 품질 관리를 유지하는 것은 의약품 제조 산업에서 매우 중요하며 FDA(식품의약국)에서도 요구합니다. 모든 기계는 제품이 어떤 식으로든 오염되거나 희석되지 않도록 생산 공정을 시작하기 전에 멸균됩니다. 또한 작업자는 주기적인 점검, 세심한 배치 기록, 필요한 테스트 관리를 통해 생산 공정 전반에 걸쳐 정확하고 균일한 투여량을 유지하도록 지원합니다. 정제 두께와 무게도 제어됩니다.

정제가 생산되면 정제 경도 및 파쇄성 검사와 같은 여러 품질 검사를 거칩니다. 정제가 정상적인 조건에서 부서지거나 깨지지 않도록 하기 위해 Schleuniger(또는 Heberlein) 정제 경도 시험기와 같은 기계에서 경도 테스트를 거쳤습니다. 또한 포장 및 배송의 혹독함을 견딜 수 있는 태블릿의 능력인 파쇄성 테스트를 거쳤습니다. Roche Friabilator라는 기계가 이 테스트를 수행하는 데 사용됩니다. 테스트 중에 정제가 넘어지고 반복적인 충격에 노출됩니다.

또 다른 시험은 정제 붕해 시험이다. 정제가 원하는 속도로 용해되도록 하기 위해 배치의 샘플을 Vanderkamp Tester와 같은 정제 붕해 시험기에 넣습니다. 이 장치는 위쪽과 아래쪽이 열린 6개의 플라스틱 튜브로 구성되어 있습니다. 튜브의 바닥은 메쉬 스크린으로 덮여 있습니다. 튜브를 정제로 채우고 화씨 37도(섭씨 2.77도)의 물에 담그고 지정된 시간과 속도로 수축하여 정제가 설계된 대로 용해되는지 확인합니다.

제조공정

오늘날의 조달 전문가는 헤드라인에서 볼 수 있는 공급망 문제를 훨씬 넘어서는 복잡한 문제를 처리하고 있습니다. 250명의 맞춤형 제조 고객을 대상으로 한 최근 설문 조사에 따르면 JIT(Just-In-Time Manufacturing), 부정확한 견적, 비효율적인 커뮤니케이션, 열악한 품질 문제가 모두 조달 전문가에게 어려움을 일으키고 있습니다. 보고서를 읽거나 인포그래픽에서 맞춤형 제조업체에 대한 고객의 가장 큰 문제점에 대한 통찰력을 확인하십시오. Fast Radius에는 조달 프로세스를 간소화하고 이러한 장벽 중 일부를

엔지니어는 제품 개발 프로세스의 모든 단계에서 압박감을 느끼고 있습니다. 우리는 최근 250명의 맞춤형 제조 고객을 대상으로 설문조사를 실시한 결과 엔지니어들이 제품 개발 주기 단축, 비효율적인 커뮤니케이션, 높은 비용, 생산 지연으로 인해 어려움에 직면하고 있음을 발견했습니다. 전체 보고서를 읽고 인포그래픽에서 자세히 알아보세요. Fast Radius로 부품을 만들 준비가 되셨습니까? 견적 시작