제조공정

<시간 />

인공 팔과 다리 또는 의수 절단된 사람의 정상적인 기능을 어느 정도 회복시키기 위한 것입니다. 절단된 사람이 다시 걸을 수 있게 하거나 두 손을 계속 사용할 수 있게 하는 기계 장치는 고대부터 사용되었을 것입니다. 가장 주목할만한 것은 단순한 못 다리입니다. 그러나 절단을 위한 외과적 절차는 기원전 600년경까지 크게 성공하지 못했습니다. 중세의 갑옷 제작자는 절단된 사람이 거의 제어할 수 없는 팔다리를 만들기 위해 강력하고 무겁고 유연하지 않은 철을 사용하여 최초의 정교한 의수를 만들었습니다. 1500년대에 Ambroise Paré가 발명한 관절 관절에도 불구하고 절단 환자는 마음대로 구부릴 수 없었습니다. 당시의 인조 손은 실제 손을 모방한 매우 아름답고 정교한 모조품이었지만 특별히 기능적이지는 않았습니다. 1812년 베를린의 Peter Baliff가 팔꿈치 아래 절단 환자를 위해, Van Peetersen이 팔꿈치 위 절단 환자를 위해 1844년에 개발한 상지는 기능적이지만 여전히 이상적이지 않습니다.

19세기에는 많은 변화가 있었으며 대부분은 절단 환자 스스로 시작했습니다. 공학도인 J. E. Hanger는 남북 전쟁에서 다리를 잃었습니다. 이후 그는 자신을 위해 의족을 디자인했으며 1861년에는 의족을 제조하는 회사를 설립했습니다. J.E. Hanger Company는 오늘날에도 여전히 존재합니다. A. A. Winkley라는 이름의 또 다른 절단 환자는 자신을 위해 슬립 소켓 무릎 아래 장치를 개발했으며 Lowell Jepson의 도움으로 1888년에 Winkley Company를 설립했습니다. 그들은 National Civil War Veterans Reunion 동안 다리를 판매하여 회사를 설립했습니다.

D. W. Dorrance라는 이름의 또 다른 절단 환자는 1909년에 손 대신 사용할 수 있는 단말 장치를 발명했습니다. 사고로 오른팔을 잃은 Dorrance는 당시 사용할 수 있는 의수에 불만이 있었습니다. 그가 발명하기 전까지 그것들은 가죽 소켓과 무거운 강철 프레임으로 구성되어 있었고 장갑에 든 무거운 화장용 손, 초보적인 기계식 손 또는 잡을 수 없는 수동 갈고리가 있었습니다. Dorrance는 반대쪽 어깨에 고정된 분할 후크를 발명했으며 등을 가로질러 스트랩으로 열 수 있고 고무 밴드로 닫을 수 있습니다. 그의 단말 장치(고리)는 절단된 환자의 이해 능력을 어느 정도 회복시켰기 때문에 여전히 절단 환자에게 중요한 발전으로 간주됩니다. 수정된 후크는 실제처럼 보이는 피부에 숨겨져 있지만 오늘날에도 여전히 사용됩니다.

20세기는 의수에서 가장 큰 발전을 이루었습니다. 현대의 플라스틱과 같은 재료는 철과 나무로 만든 이전의 팔다리보다 더 강하고 가벼운 의수 장치를 만들어냈습니다. 새로운 플라스틱, 더 나은 안료 및 더 정교한 절차는 상당히 사실적으로 보이는 피부를 만드는 책임이 있습니다.

20세기의 가장 흥미로운 발전은 근전기 의수의 개발이었습니다. 근전기는 환자의 팔 근육에서 전기 신호를 사용하여 사지를 움직이는 것과 관련됩니다. 연구는 1940년대 후반 서독에서 시작되었으며 60년대 후반에는 성인을 위한 근전기 장치가 제공되었습니다. 지난 10년 동안 어린이들에게도 근전기적 팔다리가 장착되었습니다.

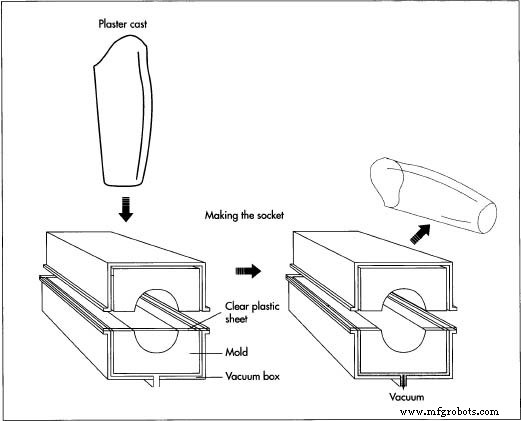

최근 몇 년 동안 컴퓨터는 절단된 사람에게 의수를 장착하는 데 도움이 되었습니다. 사설 보철 시설의 85%가 CAD/CAM을 사용하여 모델을 설계합니다.  절단된 그루터기의 석고 비용을 만든 후 이 캐스트 주위에 열가소성 시트를 진공 성형하여 성형합니다. 테스트 소켓. 진공 성형에서는 플라스틱 시트를 가열한 다음 비용(또는 금형)과 함께 진공 챔버에 넣습니다. 공기가 챔버 밖으로 빨려나감에 따라 플라스틱이 캐스트에 달라붙어 모양을 취합니다. 테스트 후 영구 소켓이 어떤 식 으로든 형성됩니다. 환자의 팔이나 다리를 사용하여 새로운 팔다리의 모양을 만들 수 있는 틀을 준비할 수 있습니다. 레이저 유도 측정 및 피팅도 가능합니다.

절단된 그루터기의 석고 비용을 만든 후 이 캐스트 주위에 열가소성 시트를 진공 성형하여 성형합니다. 테스트 소켓. 진공 성형에서는 플라스틱 시트를 가열한 다음 비용(또는 금형)과 함께 진공 챔버에 넣습니다. 공기가 챔버 밖으로 빨려나감에 따라 플라스틱이 캐스트에 달라붙어 모양을 취합니다. 테스트 후 영구 소켓이 어떤 식 으로든 형성됩니다. 환자의 팔이나 다리를 사용하여 새로운 팔다리의 모양을 만들 수 있는 틀을 준비할 수 있습니다. 레이저 유도 측정 및 피팅도 가능합니다.

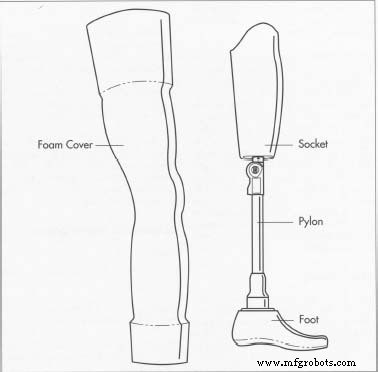

일반적인 의수 장치는 맞춤형 소켓, 내부 구조(파일론이라고도 함), 이를 신체에 부착하는 무릎 커프 및 벨트, 접촉 영역을 완충하는 의수 양말, 경우에 따라 사실적으로 보이는 의족으로 구성됩니다. 피부. 의수 제조는 현재 여러 수준에서 변화를 겪고 있으며 그 중 일부는 재료 선택과 관련이 있습니다.

보철 장치는 무엇보다도 가벼워야 합니다. 따라서 대부분이 플라스틱으로 만들어집니다. 소켓은 일반적으로 폴리프로필렌으로 만들어집니다. 티타늄 및 알루미늄과 같은 경량 금속은 철탑의 강철 대부분을 대체했습니다. 이러한 재료의 합금이 가장 자주 사용됩니다. 보철물 제조의 최신 개발은 탄소 섬유를 사용하여 경량 철탑을 형성하는 것입니다.

다리의 특정 부분(예:발)은 전통적으로 나무(예:단풍나무, 히코리 참나무, 버드나무, 포플러, 린든)와 고무로 만들어졌습니다. 오늘날에도 발은 목재 내부 용골 구조와 함께 우레탄 폼으로 만들어집니다. 일반적으로 사용되는 다른 재료는 폴리에틸렌, 폴리프로필렌, 아크릴 및 폴리우레탄과 같은 플라스틱입니다. 의수양말은 부드러우면서도 튼튼한 여러 천으로 만들어집니다. 이전 양말은 양모 로 만들어졌습니다. 면이나 다양한 합성 재료로도 만들 수 있는 현대적인 것들도 있습니다.

의수의 물리적 모양은 절단 환자에게 중요합니다. 내골격 보철물(철탑)의 대부분은 환자의 건전한 사지의 모양과 일치하도록 설계된 부드러운 폴리우레탄 폼 커버로 덮여 있습니다. 그런 다음 이 폼 커버를 환자의 피부색에 맞게 칠한 양말이나 인공 피부로 덮습니다.

의수는 매장에서 판매하기 위해 대량 생산되지 않습니다. 의치나 안경을 구입하는 방식과 유사하게 의수는 먼저 의사가 처방하며 대개 절단 환자, 의지 의사, 물리 치료사와 상의한 후 처방됩니다. 그런 다음 환자는 사지를 장착하기 위해 의지 의사를 방문합니다. 소켓과 같은 일부 부품은 맞춤형이지만 많은 부품(발, 철탑)은 공장에서 제조되어 의지의에게 보내지고 환자의 요구에 따라 의지의 시설에서 조립됩니다. 일부 시설에서는 처음부터 끝까지 팔다리를 맞춤 제작합니다.

일반적인 인공 팔다리, 이 경우 무릎 위 의수. 폼 커버는 환자의 자연스러운 피부색과 일치하도록 뾰족한 인공 피부로 덮여 있습니다. 함께 보철 장치. 그 후, 의지 의사는 영구 소켓을 환자에게 다시 맞춥니다. 이번에는 완성된 주문 제작 사지를 부착합니다. 그런 다음 최종 조정이 이루어집니다.

일반적인 인공 팔다리, 이 경우 무릎 위 의수. 폼 커버는 환자의 자연스러운 피부색과 일치하도록 뾰족한 인공 피부로 덮여 있습니다. 함께 보철 장치. 그 후, 의지 의사는 영구 소켓을 환자에게 다시 맞춥니다. 이번에는 완성된 주문 제작 사지를 부착합니다. 그런 다음 최종 조정이 이루어집니다. 의수를 장착한 후에는 환자가 장치에 익숙해지고 일상 생활의 어려움을 해결하기 위해 사용법을 배워야 합니다. 동시에 그들은 보철 장치를 움직이는 데 사용되는 근육을 강화하는 특별한 운동을 배워야 합니다. 환자에게 근전기 장치를 장착했을 때 근육이 너무 약해서 장치에 효과적으로 신호를 보내는 것이 사실이 아니므로 다시 근육을 운동하여 근육을 강화합니다. 일부 절단 절단 환자는 양말을 포함한 장치를 매일 세탁하고 신고 벗기를 연습하도록 훈련을 받습니다.

인공 팔을 장착한 환자는 손뿐만 아니라 팔과 잠금 장치의 사용법을 배워야 합니다. 절단된 사람이 사고로 팔을 잃었고 이후에 근전기 장치를 장착한 경우 이는 비교적 쉽습니다. 사지의 상실이 선천적이라면 이것은 어렵습니다. 절단 절단 환자에게 한 손으로 많은 작은 작업을 수행하는 방법을 가르치기 위한 지침 시스템이 개발되었습니다.

인공 다리를 장착한 일부 환자는 물리 치료도 받습니다. 절단 환자가 다시 걷는 법을 배우는 데 일반적으로 18-20주가 걸립니다. 환자들은 또한 침대에 오르내리는 방법과 차에 타고 내리는 방법을 배웁니다. 그들은 언덕을 오르내리는 방법과 안전하게 넘어지고 일어나는 방법을 배웁니다.

미국에는 의수에 대한 표준이 없습니다. 일부 제조업체는 유럽의 국제 표준 기구(International Standards Organization of Europe)의 제정을 지지합니다. 특히 미국의 유럽 의수 수출업체는 이 표준을 준수해야 하기 때문입니다. 다른 사람들은 이러한 규정이 혼란스럽고 비현실적이라고 생각합니다. 그들은 미국이 자체적이고 보다 합리적인 기준을 만드는 것을 보기를 원합니다.

표준이 없다고 해서 의수 제조업체가 제품을 테스트할 방법을 찾지 못했다는 의미는 아닙니다. 일부 테스트는 장치의 강도와 수명을 평가합니다. 예를 들어, 정적 하중은 강도를 테스트합니다. 30초 동안 하중을 가하고 20초 동안 유지한 다음 30초 동안 제거합니다. 팔다리는 테스트로 인한 변형이 없어야 합니다. 실패 여부를 테스트하기 위해 부러질 때까지 팔다리에 하중을 가하여 강도 한계를 결정합니다. 주기적 부하는 장치의 수명을 결정합니다. 1초에 1번의 부하로 200만 번 부하가 가해져서 5년의 사용 기간을 시뮬레이션합니다. 실험적 의수는 250,000번의 주기에서 살아남는 경우 일반적으로 실현 가능한 것으로 간주됩니다.

많은 전문가들은 의수의 미래에 대해 낙관적입니다. 적어도 대부분은 개선의 여지가 많다는 데 동의합니다. 의수는 정교한 장치이지만 디자인이 단순한 것이 바람직합니다. 이상적인 보철 장치는 환자가 사용법을 배우기 쉽고, 수리 또는 교체가 거의 필요하지 않으며, 편안하고 쉽게 착용하고 벗을 수 있어야 하며, 강하면서도 가벼우며, 쉽게 조정할 수 있고, 자연스러워 보이고, 청소하기 쉬워야 합니다. . 이 유토피아적인 보철 장치에 대한 연구를 목표로 하고 있으며 최근 몇 년 동안 진전이 있었습니다.

탄소 섬유는 현재 내골격 부품(파일런)의 기초로 사용되는 강하고 가벼운 소재입니다. 과거에는 주로 외골격 보철물의 보강에 사용되었지만 일부 전문가들은 탄소 섬유가 결국 철탑의 금속을 대체할 우수한 재료라고 주장합니다.

한 연구원은 연조직이 최소한의 통증으로 처리할 수 있는 압력의 양을 나타내기 위해 그루터기의 CAT 스캔에 격자를 중첩하는 소프트웨어를 개발했습니다. 컴퓨터 모델을 보고 의지 의사는 변위되는 연조직의 양을 최소화하는 소켓을 설계할 수 있습니다.

실험적인 압력 감지 발도 작업 중입니다. 발에 있는 압력 변환기는 그루터기에 설치된 전극에 신호를 보냅니다. 그러면 신경이 신호를 수신하고 그에 따라 해석할 수 있습니다. 절단 환자는 지면을 느끼고 적절하게 보행을 조정할 수 있기 때문에 새 장치에서 더 정상적으로 걸을 수 있습니다.

의족 분야의 또 다른 혁신적인 발전은 환자의 보행에 맞게 프로그래밍할 수 있는 내장형 컴퓨터가 있는 무릎 위 의수를 도입하여 보행을 보다 자동적이고 자연스럽게 만드는 것입니다.

제조공정

V1은 영국의 1,000명의 비즈니스 리더를 대상으로 설문조사를 실시한 결과 65%의 사람들이 로봇과 함께 일하는 것을 기쁘게 생각한다는 사실을 발견했습니다. 수동 프로세스가 줄어들어 생산성이 향상된다는 의미라면 RPA는 지출 우선 순위가 아니었습니다. 어떤 사람들에게는 인공 지능이 다음 비약적 도약으로 간주됩니다. 그 어느 때보다 더 많은 기업이 업계를 근본적으로 혁신할 것을 약속하기 때문에 이를 최우선 과제로 삼고 있습니다. 그러나 이러한 모든 흥분 속에서 조직이 다른 부가가치 기술(기침 RPA)을 간과할 수 있는 위험이 있습

지능이란 무엇입니까? 우선 지능의 의미를 이해하자. 지능에는 많은 의미가 있지만 우리는 시스템에서 발견되는 일련의 과정, 즉 이해하고 배우고 삶의 새로운 상황에 적응하는 과정이라고 가정할 수 있습니다. 인공 지능(AI)이란 무엇입니까? 인공지능(AI)은 기계, 특히 컴퓨터 시스템에 의해 적응된 인간 지능의 시뮬레이션입니다. 이러한 프로세스에는 정보 학습 및 이해(정보 및 정보 사용 규칙 획득), 자가 수정이 포함됩니다. AI의 응용 프로그램에는 전문가 시스템, 음성 인식 및 머신 비전이 포함됩니다. 인공 지능(AI)의 역사