제조공정

<시간 />

방탄 조끼는 총기 발사체로 인한 부상으로부터 착용자의 중요한 장기를 보호하도록 특별히 설계된 현대적인 가벼운 갑옷입니다. 많은 방호복 제조업체와 착용자에게 "방탄 조끼"라는 용어는 잘못된 명칭입니다. 착용자는 총알의 충격으로부터 완전히 안전하지 않기 때문에 이 물품에 대해 선호하는 용어는 "방탄 조끼"입니다.

수세기에 걸쳐 다양한 문화권에서 전투 중에 사용할 방탄복을 개발했습니다. 16세기 미케네 <소> B.C. 그리고 기원전 5세기경 <작은> 페르시아인과 그리스인. 길버트와 엘리스 제도의 미크로네시아 주민들은 19세기까지 짠 코코넛 야자 섬유를 사용했지만 14겹의 린넨을 사용했습니다. 다른 곳에서는 갑옷이 동물의 가죽으로 만들어졌습니다. 중국인 - 기원전 11세기 <작은> -코뿔소 가죽을 5~7겹으로 입었고 북미의 쇼쇼니 인디언들도 접착하거나 꿰매어 여러 겹의 가죽 재킷을 개발했습니다. 퀼트 갑옷은 코르테스 이전의 중앙 아메리카, 17세기 영국, 19세기까지 인도에서 사용 가능했습니다.

사슬 갑옷 연결된 고리 또는 철, 강철 또는 황동 와이어로 구성되어 있으며 기원전 400년 <작은> 정도에 개발되었습니다. 우크라이나 키예프 시 근처. 로마 제국은 14세기까지 유럽의 주요 부분으로 남아 있던 메일 셔츠를 활용했습니다. 일본, 인도, 페르시아, 수단, 나이지리아도 갑옷을 개발했습니다. 저울 갑옷, 금속, 뿔, 뼈, 가죽의 겹치는 비늘 또는 적절한 크기의 동물(예:비늘 개미핥기)의 비늘은 기원전 1600년경부터 동반구 전역에서 사용되었습니다. 현대까지. 때로는 중국에서와 같이 비늘을 천 주머니에 꿰매었습니다.

브리건딘 갑옷 - 민소매 퀼트 재킷 - 기와처럼 겹쳐진 가죽 스트립에 리벳으로 고정된 작은 직사각형 철 또는 강철 플레이트로 구성됩니다. 그 결과 비교적 가볍고 유연한 재킷이 탄생했습니다. (12세기 유럽의 초기 판금 코트는 더 무겁고 완전했습니다. 이로 인해 1500년대와 1600년대의 친숙한 전체 판 갑옷이 되었습니다.) 많은 사람들은 브리간딘 갑옷이 오늘날 방탄 조끼의 전신이라고 생각합니다. 중국인과 한국인은 서기 700년경에 비슷한 갑옷을 입었고, 14세기 유럽에서는 일반적인 형태의 갑옷이었습니다. 1360년 이후에는 덮개 안에 있는 한 장의 흉갑이 표준이 되었으며, 1600년까지 유럽에서는 판을 제자리에 묶은 짧은 브리간딘 코트가 널리 퍼졌습니다.

총기의 도입으로 갑옷 장인들은 처음에 흉갑 또는 몸통 덮개, 더 두꺼운 강철 판과 흉갑 위에 두 번째 무거운 판으로 총으로부터 약간의 보호를 제공합니다. 그러나 일반적으로 성가신 갑옷은 총기가 군사적으로 사용되는 곳마다 버려졌습니다.

총기 발사에 대한 효과적인 갑옷에 대한 실험적 조사는 특히 미국 남북 전쟁, 제1차 세계 대전 및 제2차 세계 대전 중에 계속되었지만 효과적인 방탄 조끼가 법 집행관, 군인, 다른 사람. 당시 조끼는 방탄 나일론으로 만들어졌으며 유리 섬유, 강철, 세라믹, 티타늄, Doron 및 세라믹과 유리 섬유의 복합 재료로 보완되었으며 마지막 것이 가장 효과적이었습니다.

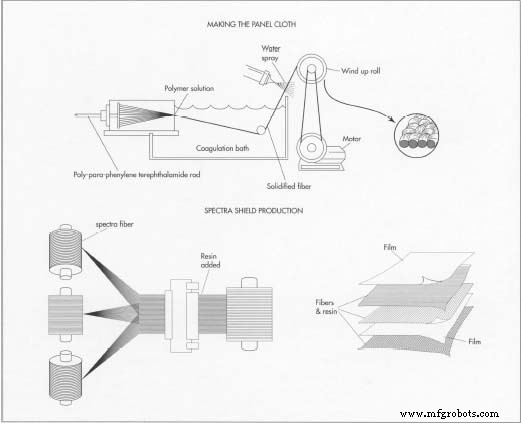

방탄 나일론은 1970년대까지 방탄 조끼에 사용된 표준 천이었습니다. 1965년 Du Pont의 화학자인 Stephanie Kwolek은 Kevlar, 폴리-파라-페닐렌 테레프탈아미드(poly-para-phenylene terephthalamide)의 상표로, 아라미드 섬유로 방적하여 천으로 엮을 수 있는 액체 중합체입니다. 원래 Kevlar는 타이어용으로 개발되었으나 이후에는 로프, 개스킷, 항공기 및 보트의 각종 부품 등 다양한 제품으로 개발되었습니다. 1971년에 국립 법 집행 및 형사 사법 연구소의 Lester Shubin은 방탄 조끼의 부피가 큰 탄도 나일론을 대체하기 위해 나일론을 사용하는 것을 옹호했습니다. Kevlar는 그 이후로 표준 재료였습니다. 1989년 Allied Signal Company는 Kevlar의 경쟁 제품을 개발하고 이를 Spectra라고 불렀습니다. 원래 항해용 천으로 사용되었던 폴리에틸렌 섬유는 이제 전통적인 케블라와 함께 방탄 조끼에 사용하기 위해 더 가볍지만 더 강한 부직포 재료를 만드는 데 사용됩니다.

방탄 조끼는 Kevlar, Spectra Shield 또는 기타 국가의 경우 Twaron 의 여러 층으로 구성된 조끼 모양의 고급 플라스틱 폴리머 시트인 패널로 구성됩니다. (Kevlar와 유사) 또는 Bynema (Spectra와 유사). 직조된 케블라 층은 케블라 실을 사용하여 함께 꿰매어지며 부직포 Spectra Shield는 Kraton과 같은 수지로 코팅 및 접착된 다음 두 장의 폴리에틸렌 필름 사이에 밀봉됩니다.

패널은 보호 기능을 제공하지만 그다지 편안하지는 않습니다. 이것은 일반적으로 폴리에스터/면 혼방 또는 나일론으로 만들어진 패브릭 쉘 내부에 배치됩니다. 몸을 향한 쉘의 측면은 일반적으로 Kumax 와 같은 일부 흡수성 소재의 시트를 꿰매어 더 편안합니다. 그것에. 방탄 조끼에는 추가 보호를 위해 나일론 패딩이 있을 수도 있습니다. 특히 위험한 상황에서 착용하도록 고안된 방탄 조끼의 경우 유리 섬유에 접착된 금속 또는 세라믹으로 만든 판을 보관할 수 있는 내장형 파우치가 제공됩니다. 이러한 조끼는 또한 자동차 사고나 칼에 찔리는 것을 방지할 수 있습니다.

조끼를 묶는 데 다양한 장치가 사용됩니다. 때로는 측면이 탄성 웨빙으로 연결됩니다. 그러나 일반적으로 금속 버클이나 벨크로 잠금 장치가 있는 천이나 고무 끈으로 고정됩니다.

일부 방탄 조끼는 고객의 보호 요구 또는 크기를 충족시키기 위해 맞춤 제작됩니다. 그러나 대부분은 표준 보호 규정을 충족하고 표준 의류 산업 크기(예:롱 38, 숏 32)를 가지며 수량으로 판매됩니다.

Kevlar는 오랫동안 방탄 조끼에 가장 널리 사용되는 소재였습니다. 케블라를 만들기 위해서는 먼저 고분자 용액이 생성됩니다. 그런 다음 생성된 액체를 방사구에서 압출하고 물로 냉각하고 롤러로 늘리고 천으로 감습니다.

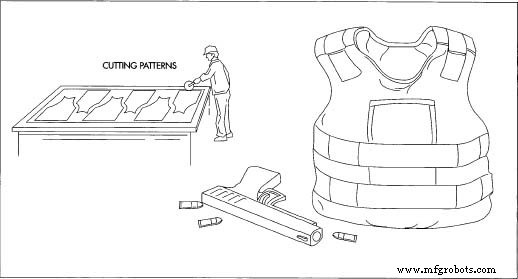

Kevlar는 오랫동안 방탄 조끼에 가장 널리 사용되는 소재였습니다. 케블라를 만들기 위해서는 먼저 고분자 용액이 생성됩니다. 그런 다음 생성된 액체를 방사구에서 압출하고 물로 냉각하고 롤러로 늘리고 천으로 감습니다.  천을 만든 후 적절한 패턴 조각으로 재단해야 합니다. 그런 다음 이 조각을 액세서리(예:스트랩)와 함께 꿰매어 완성된 조끼를 만듭니다. 천에 점선을 만듭니다. 그런 다음 하수도는 분필로 만든 패턴에 따라 레이어를 함께 꿰매십시오. 다음으로 크기 라벨이 패널에 꿰매어집니다.

천을 만든 후 적절한 패턴 조각으로 재단해야 합니다. 그런 다음 이 조각을 액세서리(예:스트랩)와 함께 꿰매어 완성된 조끼를 만듭니다. 천에 점선을 만듭니다. 그런 다음 하수도는 분필로 만든 패턴에 따라 레이어를 함께 꿰매십시오. 다음으로 크기 라벨이 패널에 꿰매어집니다. 방탄 조끼는 일반 의류와 동일한 테스트를 많이 거칩니다. 섬유 제조업체는 섬유 및 실 인장 강도를 테스트하고 직물 직공은 결과 천의 인장 강도를 테스트합니다. Nonwoven Spectra는 또한 제조업체에서 인장 강도에 대해 테스트합니다. 조끼 제조업체는 패널 소재(Kevlar 또는 Spectra)의 강도를 테스트하며, 생산 품질 관리에서는 패널을 재봉하고 조끼를 완성한 후 숙련된 관찰자가 조끼를 검사해야 합니다.

방탄조끼는 일반 의류와 달리 NIJ(National Institute of Justice)에서 요구하는 엄격한 보호 테스트를 거쳐야 합니다. 방탄조끼라고 다 똑같지는 않습니다. 일부는 저속으로 납 총알을 보호하고 일부는 고속에서 전체 금속 재킷 총알을 보호합니다. 조끼는 가장 낮은 보호에서 가장 높은 보호까지 숫자로 분류됩니다:I, II-A, II, III-A, III, IV 및 특수 케이스(고객이 필요한 보호를 지정하는 경우). 각 분류는 조끼를 관통하지 않는 속도로 어떤 유형의 총알을 지정합니다. 등급이 가장 높은 조끼(예:III 또는 IV)를 선택하는 것이 논리적으로 보이지만 그러한 조끼는 무겁고 한 사람이 착용해야 하는 경우에는 더 가벼운 조끼가 더 적합하다고 생각할 수 있습니다. 경찰이 사용하는 경우 전문가가 제안하는 일반적인 규칙은 경찰관이 일반적으로 휴대하는 총기 유형에 대해 보호하는 조끼를 구입하는 것입니다.

조끼의 사이즈 라벨은 매우 중요합니다. 일반 의류와 마찬가지로 크기, 모델, 스타일, 제조업체 로고 및 관리 지침이 포함될 뿐만 아니라 보호 등급, 로트 번호, 발행일, 어느 면을 보아야 하는지 표시, 일련 번호, NIJ 승인 표준을 충족함을 나타내는 메모 및 유형 I에서 유형 III-A 조끼의 경우 조끼가 날카로운 도구나 소총 사격으로부터 착용자를 보호하지 못한다는 큰 경고.

방탄 조끼는 젖은 상태와 건조한 상태 모두에서 테스트됩니다. 이것은 조끼를 만드는 데 사용되는 섬유가 젖었을 때 다르게 작동하기 때문에 수행됩니다.

테스트(습식 또는 건식)는 조끼를 모델링 점토 더미 주위에 감싸는 것을 수반합니다. 그런 다음 올바른 유형의 총알과 함께 올바른 유형의 총기가 조끼의 분류에 적합한 속도로 발사됩니다. 각 샷은 조끼 가장자리에서 3인치(7.6센티미터) 떨어져야 하고 이전 샷에서 거의 2인치(5센티미터) 떨어져 있어야 합니다. 6발, 30도 각도에서 2발, 0도 입사각에서 4발을 발사합니다. 한 발은 솔기에 맞아야 합니다. 이 촬영 방법은 총알 구멍의 넓은 삼각형을 형성합니다. 그런 다음 조끼를 거꾸로 뒤집어 같은 방식으로 발사합니다. 이번에는 총알 구멍의 좁은 삼각형을 만듭니다. 테스트를 통과하려면 조끼가 침투한 흔적이 없어야 합니다. 즉, 진흙 더미에는 구멍이나 조끼 또는 총알 조각이 없어야 합니다. 총알은 찌그러진 자국을 남기지만 1.7인치(4.4센티미터)보다 깊지 않아야 합니다.

조끼가 검사를 통과하면 모델 번호가 인증되고 제조업체는 조끼의 정확한 복제본을 만들 수 있습니다. 조끼는 테스트를 마친 후 아카이브에 보관되어 향후 동일한 모델 번호의 조끼를 프로토타입과 비교하여 쉽게 확인할 수 있습니다.

방탄 조끼의 경우 조작된 현장 테스트가 가능하지 않지만 어떤 의미에서는 착용자(예:경찰)가 매일 테스트합니다. 부상당한 경찰관에 대한 연구에 따르면 방탄 조끼는 매년 수백 명의 생명을 구하는 것으로 나타났습니다.

제조공정

배경 청진기는 신체에서 생성되는 소리, 특히 심장과 폐에서 나오는 소리를 듣는 데 사용되는 의료 기기입니다. 대부분의 현대 청진기는 바이노럴입니다. 즉, 악기는 양쪽 귀에 사용하도록 만들어졌습니다. 청진기는 밸브에서 이어피스까지 이어지는 두 개의 유연한 고무 튜브로 구성됩니다. 밸브는 또한 낮은 소리를 픽업하기 위한 종 모양의 부분 또는 높은 주파수를 위한 평평한 디스크가 될 수 있는 체스트피스에 튜브를 연결합니다. 청진기는 주로 심장 잡음, 불규칙한 심장 박동 또는 비정상적인 심장 소리를 감지하는 데 사용됩니다. 또한 폐벽에서

배경 트럼펫은 컵 모양의 마우스피스에 대고 입술을 진동시켜 강력한 음색을 내는 금관악기입니다. 트럼펫은 종 모양으로 퍼지는 기본 직사각형 루프 모양의 원통형 튜브로 구성됩니다. 현대의 트럼펫에는 3개의 피스톤 밸브와 톤을 조정하는 튜닝 슬라이드 역할을 하는 작은 2차 튜빙도 있습니다. 오늘날 연주되는 거의 모든 트럼펫은 B 플랫입니다. 트럼펫을 불 때 자연스럽게 연주되는 음색입니다. 그것들은 중간 C 아래에서 F-샤프에서 위로 2.5 옥타브(B에서 끝남) 사이의 범위를 가지며 다른 금관 악기보다 비교적 연주하기 쉽습니다. 최