점화 플러그

<시간 />

배경

스파크 플러그의 목적은 내연 기관의 연소실 내부의 공기/연료 혼합물을 점화할 만큼 충분히 뜨거운 전기 스파크를 위한 장소를 제공하는 것입니다. 이것은 스파크 플러그의 틈을 가로질러 아크를 형성하는 고전압 전류에 의해 수행됩니다.

스파크 플러그는 중앙 전극, 절연체, 금속 케이스 또는 쉘, 측면 전극(접지 전극이라고도 함)으로 구성됩니다. 중앙 전극은 플러그 내부에 세로로 놓여 있는 두꺼운 금속 와이어이며 플러그의 한쪽 끝에 연결된 점화 케이블에서 다른 쪽 끝에 있는 전극 간격으로 전기를 전도합니다. 절연체는 중앙 전극의 대부분을 둘러싸고 있는 세라믹 케이스입니다. 중앙 전극의 상부와 하부 모두 노출된 상태로 유지됩니다. 금속 케이스 또는 쉘은 나사산이 있는 육각형 쉘로, 이를 통해 점화 플러그를 엔진 실린더 헤드의 탭 소켓에 설치할 수 있습니다. 측면 전극은 금속 쉘에 연결되고 중앙 전극을 향해 연장되는 니켈 합금으로 만들어진 짧고 두꺼운 와이어입니다. 측면 전극과 중앙 전극의 팁은 서로 약 0.020 - 0.080인치 떨어져 있어(엔진 유형에 따라 다름) 스파크가 건너뛸 수 있는 간격을 만듭니다.

사용 가능한 수백 가지 유형의 점화 플러그는 다양한 내연 기관 구동 운송, 작업 및 유람 차량에 적용됩니다. 점화 플러그는 자동차, 트럭, 버스, 트랙터, 보트(선내 및 선외), 항공기, 오토바이, 스쿠터, 산업 및 유전 엔진, 오일 버너, 파워 모어 및 체인 톱. 점화 플러그의 일종인 터빈 점화기는 제트 엔진 에 전원을 공급하는 데 도움이 됩니다. 오늘날 대부분의 대형 상업용 항공기에는 예열 플러그가 디젤 엔진 응용 분야에 사용됩니다.

점화 플러그의 열 범위 또는 정격은 열 특성을 나타냅니다. 플러그의 끝부분인 점화단에서 열이 제거되어 엔진 실린더 헤드로 전달되는 데 걸리는 시간을 측정한 것입니다. 스파크 발생 시 플러그 팁 온도가 너무 낮으면 탄소, 오일 및 연소 생성물로 인해 플러그가 "파손"되거나 고장날 수 있습니다. 플러그 팁의 온도가 너무 높으면 선점화(preignition)가 발생하여 중앙 전극이 타서 피스톤이 파손될 수 있습니다. 열 범위는 엔진 유형, 엔진 부하, 연료 유형 및 기타 요인에 따라 절연체 노즈의 길이를 변경하여 변경됩니다. "핫" 플러그의 경우 긴 원뿔형 코가 있는 절연체가 사용됩니다. "콜드"플러그의 경우 짧은 코 절연체가 사용됩니다.

점화 플러그는 화씨 4,500도에서 부식성 가스, 제곱인치당 2,000파운드(PSI)의 압력, 최대 18,000볼트의 전기 방전에 의해 화학적, 열적, 물리적 및 전기적 공격을 지속적으로 받습니다. 일반적인 자동차의 후드 아래에서 이러한 무자비한 공격은 초당 수십 번, 하루에 백만 번 이상 발생합니다.

연혁

점화 플러그는 내연 기관과 함께 진화했지만 연료-공기 혼합물을 점화하기 위해 전기 스파크를 사용하는 최초의 시연은 1777년이었습니다. 그 해에 알레산드로 볼타는 습한 가스와 공기의 혼합물을 장난감 권총에 장전했습니다. , 총구를 막고 Ley den jar에서 불꽃으로 돌진을 점화했습니다.

1860년, 프랑스 엔지니어 Jean Lenoir는 점화 플러그와 가장 유사한 것을 만들었습니다.  점화 플러그를 만들기 위해 제조업체는 먼저 적절한 중공 모양으로 강철을 압출하거나 냉간 성형합니다(1). 이 시점에서 강철은 "블랭크"라고 불리는 광석을 형성합니다. 다음으로, 이러한 블랭크는 기계가공 및 널링(2)과 같은 추가 성형 작업을 거친 다음 부분적으로만 구부러진 측면 전극이 부착됩니다(3). 중앙에 구멍이 뚫린 세라믹 절연체는 압력을 가해 성형됩니다(4). 오늘의. 그는 절연체, 전극 및 스파크 갭을 단일 장치로 결합했습니다. 그해 내연 기관에 대한 특허 출원의 일환으로 그는 점화 플러그를 설명하는 데 한 문장을 할애했습니다. 그는 1885년에 이 점화 플러그를 개선했습니다.

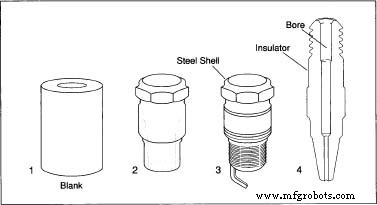

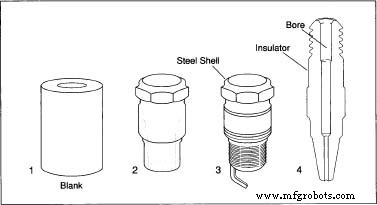

점화 플러그를 만들기 위해 제조업체는 먼저 적절한 중공 모양으로 강철을 압출하거나 냉간 성형합니다(1). 이 시점에서 강철은 "블랭크"라고 불리는 광석을 형성합니다. 다음으로, 이러한 블랭크는 기계가공 및 널링(2)과 같은 추가 성형 작업을 거친 다음 부분적으로만 구부러진 측면 전극이 부착됩니다(3). 중앙에 구멍이 뚫린 세라믹 절연체는 압력을 가해 성형됩니다(4). 오늘의. 그는 절연체, 전극 및 스파크 갭을 단일 장치로 결합했습니다. 그해 내연 기관에 대한 특허 출원의 일환으로 그는 점화 플러그를 설명하는 데 한 문장을 할애했습니다. 그는 1885년에 이 점화 플러그를 개선했습니다.

1900년대 초, 자동차 부품 수입 사업의 형제이자 파트너인 Robert와 Frank Stranahan은 보다 효율적이고 내구성이 뛰어난 점화 플러그를 생산하기 시작했습니다. 그들은 금속 쉘과 도자기 사이에 개스킷을 추가했습니다. 절연체, 제조를 더 쉽게 만들고 개스킷을 지나는 가스 누출 가능성을 줄였습니다. 1909년 Robert Stranahan은 플러그를 한 자동차 제조업체에 매각하고 점화 플러그 제조 사업에 뛰어들어 당시 시장을 선점했습니다.

자동차 시대가 열리면서 산업이 폭발했습니다. 결국 점화 시스템, 연료 및 성능 요구 사항의 변화로 인해 점화 플러그에 대한 새로운 요구 사항이 생겼습니다. 플러그의 기본 디자인과 기능은 처음 도입된 이후 거의 변경되지 않았지만 엄청난 다양성과 수의 전극 및 절연체 재료가 시도되었습니다.

원자재

스파크 플러그의 전극은 일반적으로 고니켈 합금으로 구성되는 반면 절연체는 일반적으로 산화알루미늄 세라믹으로 만들어지고 쉘은 강선으로 만들어집니다.

전극과 절연체의 재료 선택에는 많은 연구 개발 시간과 비용이 소요되었습니다. 한 주요 점화 플러그 제조업체는 2,000가지 전극 재료와 25,000가지 이상의 절연체 조합을 테스트했다고 주장합니다. 전극이 부식됨에 따라 전극 사이의 간격이 넓어지고 점화 시스템이 전극을 발사하는 데 제공할 수 있는 것보다 더 많은 전압이 필요합니다. 고니켈 합금이 개선되었으며 엔진 성능 손실을 줄이기 위해 더 두꺼운 전극이 사용되었습니다. 또한 제조업체에서 귀금속과 이국적인 금속을 점점 더 많이 사용하고 있습니다. 많은 현대식 플러그는 은, 금, 구리 코어가 있는 중심 전극은 말할 것도 없고 전극의 백금. 은은 다른 전극 금속에 비해 열전도율이 우수하고 백금은 내식성이 우수합니다.

절연체 재료는 또한 점화 플러그 성능에 극적인 영향을 미칠 수 있습니다. 연구는 플러그의 단자에서 셸로의 플래시오버 또는 누전을 더 잘 줄이는 재료를 계속 찾고 있습니다. 천연 상태에서 발견되며 인공적으로도 생산되는 재료인 Sillimanite의 획기적인 사용은 보다 내열성이 높은 산화알루미늄 세라믹의 사용으로 성공했으며, 그 구성은 제조업체의 비밀입니다.

한 주요 제조업체의 절연체 제조 공정에는 주의 깊게 제어된 조건에서 볼 밀에서 세라믹 펠릿의 습식 분쇄 배치가 포함됩니다. 펠릿의 정확한 크기와 모양은 고품질 절연체를 만드는 데 필요한 자유 유동성 물질을 생성합니다. 펠릿은 금형에 부을 준비가 될 때까지 세라믹 혼합물에서 물을 제거하는 단단한 분무 건조 작업을 통해 얻습니다.

제조

프로세스

스파크 플러그의 각 주요 요소인 중앙 전극, 측면 전극, 절연체 및 쉘은 연속 인라인 조립 공정으로 제조됩니다. 그런 다음 측면 전극을 쉘에 부착하고 중앙 전극을 절연체 내부에 끼웁니다. 마지막으로 주요 부품이 단일 장치로 조립됩니다.

쉘

<울>

1 원피스 점화 플러그 쉘은 여러 가지 방법으로 만들 수 있습니다. 솔리드 강선을 사용하면 강을 냉간 성형할 수 있어 비교적 낮은 온도에서 강 코일을 형성하고 성형할 수 있습니다. 또는 금속이 가열된 다음 성형된 오리피스( 다이라고 함) 를 통해 밀어내는 과정인 압출 성형이 가능합니다. 적절한 중공 모양을 생성합니다. 쉘은 자동 나사 기계에 공급되는 강철 막대로도 만들 수 있습니다. 이 기계는 쉘을 완전히 형성하고 구멍을 뚫고 구멍을 뚫습니다. 드릴 구멍의 마무리를 개선하고 구멍의 크기를 더 정확하게 만드는 과정입니다.

2 블랭크 라고 하는 성형 또는 압출 쉘 최종 모양으로 성형될 때까지 가공 및 널링과 같은 2차 작업이 필요합니다. 쉘 블랭크를 널링하려면 블랭크 외부에 일련의 융기를 형성하는 단단한 패턴 롤러를 통과해야 합니다. 마찬가지로 공작 기계가 쉘 블랭크의 외부를 절단하는 기계 가공은 쉘 외부에 모양과 윤곽을 생성합니다. 쉘은 이제 최종 모양이 되었으며 나사산과 측면 전극을 제외하고는 완전합니다.

측면 전극

<울>

3 측면 전극은 니켈 합금 와이어로 만들어지며 롤에서 전기 용접기로 공급되고 곧게 펴지고 쉘에 용접됩니다. 그런 다음 적절한 길이로 절단됩니다. 마지막으로 측면 전극이 부분적으로 구부러집니다. 플러그 어셈블리의 나머지 부분이 제자리에 배치된 후 최종적으로 구부러집니다.

4 그런 다음 실을 껍질에 감습니다. 이제 완성된 껍질은 일반적으로 전해 과정을 통해 영구적이고 보호적인 은빛 마감 처리됩니다. 이 과정에서 껍질을 산, 염 또는 알칼리 용액에 넣고 전류를 용액에 흘립니다. 그 결과 쉘 위에 균일하게 적용된 얇은 금속 코팅이 생성됩니다.

절연체

<울>

5개의 절연체는 재고 보관소에서 공급됩니다. 액체 형태의 절연체용 세라믹 재료를 먼저 고무 몰드에 붓습니다. 특수 프레스는 자동으로 유압을 적용하여 소성되지 않은 절연체 블랭크를 생성합니다. 절연체의 중공 부분인 보어의 치수는 중심 전극이 눌려지는 부분으로 엄격하게 제어됩니다.

6 특수 윤곽 연삭기는 단열재가 화씨 2,700도를 초과하는 온도로 터널 가마에서 소성되기 전에 압축된 단열재 블랭크의 최종 외부 모양을 제공합니다. 컴퓨터 제어 프로세스는 균일하게 강하고 밀도가 높으며 습기에 강한 절연체를 생산합니다. 절연체는 표시를 식별하고 유약을 도포한 후 다시 소성될 수 있습니다.

중앙 전극

<울>

7 먼저 니켈 합금 중심 전극을 기본 강철 단자 스터드에 전기적으로 용접합니다. 이 스터드는 플러그 중앙에서 하단(전극 간극의 반대쪽 끝)으로 이어지는 좁은 금속 와이어입니다. 터미널 스터드는 너트에 부착되어 있으며, 너트는 전류를 플러그에 공급하는 점화 케이블에 부착됩니다.

8 중앙 전극/단자 스터드 어셈블리는 절연체에 밀봉되고 극도의 압력을 가하여 탬핑됩니다. 그런 다음 절연체 어셈블리는 6,000파운드의 압력으로 금속 쉘에 밀봉됩니다. 깊이와 각도를 수정한 후 플랜지 라고 하는 쉘의 가장자리 또는 가장자리 - 기밀 밀봉을 완료하기 위해 구부리거나 압착됩니다. 재고의 점화 플러그 개스킷은 떨어지지 않도록 플러그 본체에 압착되어 있습니다.

9 두 전극 사이에 적절한 간격을 형성하기 위해 이제 완전히 조립된 점화 플러그의 중앙 전극을 사양에 맞게 기계로 다듬고 접지 전극을 최종 구부립니다.

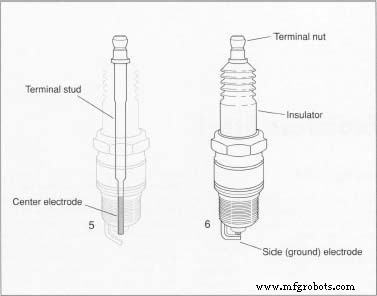

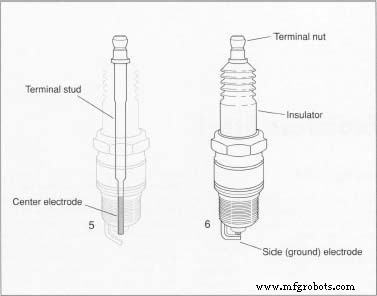

단자 스터드와 중앙 전극을 전기적으로 함께 용접한 다음 절연체 내부의 구멍을 통해 삽입합니다(5). 그런 다음 이 어셈블리는 극한의 압력으로 밀봉됩니다. 마지막으로 중앙 전극이 정확한 모양으로 가공되고 측면 전극이 최종적으로 구부러집니다(6).

단자 스터드와 중앙 전극을 전기적으로 함께 용접한 다음 절연체 내부의 구멍을 통해 삽입합니다(5). 그런 다음 이 어셈블리는 극한의 압력으로 밀봉됩니다. 마지막으로 중앙 전극이 정확한 모양으로 가공되고 측면 전극이 최종적으로 구부러집니다(6).

포장

<울>

10 최종 검사 후 점화 플러그는 자동으로 만들어진 열린 상자에 넣습니다. 플러그는 일반적으로 플라스틱 필름으로 싸서 먼저 상자에 넣은 다음 사용자에게 대량으로 배송할 준비를 합니다.

품질 관리

검사 및 측정은 제조 및 조립 작업 전반에 걸쳐 수행됩니다. 들어오는 부품과 도구 모두 정확성을 위해 검사됩니다. 생산에 사용하기 위해 새 게이지가 설정되고 다른 게이지가 변경되고 보정됩니다.

각 기계의 쉘에 대한 자세한 검사는 눈에 보이는 결함에 대해 지속적으로 이루어집니다. 세라믹 절연체 윤곽은 실제 크기의 20배의 배율로 스크린에 그 실루엣을 투영하고 그 실루엣을 공차선에 맞추면 확인할 수 있습니다. 또한 생산 라인에서 나오는 절연체에 대한 정기적인 통계 검사를 수행할 수 있습니다.

점화 플러그를 조립하는 동안 중앙 전극이 절연체 내부에 제대로 밀봉되어 있는지 확인하기 위해 무작위 샘플링을 압력 테스트합니다. 육안 검사를 통해 조립이 설계 사양에 맞는지 확인합니다.

점화 플러그를 만들기 위해 제조업체는 먼저 적절한 중공 모양으로 강철을 압출하거나 냉간 성형합니다(1). 이 시점에서 강철은 "블랭크"라고 불리는 광석을 형성합니다. 다음으로, 이러한 블랭크는 기계가공 및 널링(2)과 같은 추가 성형 작업을 거친 다음 부분적으로만 구부러진 측면 전극이 부착됩니다(3). 중앙에 구멍이 뚫린 세라믹 절연체는 압력을 가해 성형됩니다(4). 오늘의. 그는 절연체, 전극 및 스파크 갭을 단일 장치로 결합했습니다. 그해 내연 기관에 대한 특허 출원의 일환으로 그는 점화 플러그를 설명하는 데 한 문장을 할애했습니다. 그는 1885년에 이 점화 플러그를 개선했습니다.

점화 플러그를 만들기 위해 제조업체는 먼저 적절한 중공 모양으로 강철을 압출하거나 냉간 성형합니다(1). 이 시점에서 강철은 "블랭크"라고 불리는 광석을 형성합니다. 다음으로, 이러한 블랭크는 기계가공 및 널링(2)과 같은 추가 성형 작업을 거친 다음 부분적으로만 구부러진 측면 전극이 부착됩니다(3). 중앙에 구멍이 뚫린 세라믹 절연체는 압력을 가해 성형됩니다(4). 오늘의. 그는 절연체, 전극 및 스파크 갭을 단일 장치로 결합했습니다. 그해 내연 기관에 대한 특허 출원의 일환으로 그는 점화 플러그를 설명하는 데 한 문장을 할애했습니다. 그는 1885년에 이 점화 플러그를 개선했습니다.  단자 스터드와 중앙 전극을 전기적으로 함께 용접한 다음 절연체 내부의 구멍을 통해 삽입합니다(5). 그런 다음 이 어셈블리는 극한의 압력으로 밀봉됩니다. 마지막으로 중앙 전극이 정확한 모양으로 가공되고 측면 전극이 최종적으로 구부러집니다(6).

단자 스터드와 중앙 전극을 전기적으로 함께 용접한 다음 절연체 내부의 구멍을 통해 삽입합니다(5). 그런 다음 이 어셈블리는 극한의 압력으로 밀봉됩니다. 마지막으로 중앙 전극이 정확한 모양으로 가공되고 측면 전극이 최종적으로 구부러집니다(6).