제조공정

강의 어닐링

금속을 냉간 가공(상온에서 변형)시키면 변형으로 인한 전위 밀도 증가로 인해 미세 조직이 심하게 왜곡됩니다. 냉간 가공은 가공 경화 또는 변형 경화라고도 합니다. 금속을 냉간 가공하면 강도와 경도가 증가하지만 연성은 감소합니다. 결국, 파손 위험 없이 추가 성형 작업을 허용하기 위해 조각을 어닐링해야 합니다. 또한 일부 강은 주로 냉간 가공으로 강화됩니다. 이 경우 강철이 사용 중일 때 눈에 띄게 부드러워지지 않는 것이 중요합니다.

심하게 왜곡된 미세 구조를 가진 냉간 가공된 강철은 고에너지 상태에 있으며 열역학적으로 불안정합니다. 소둔은 냉간 가공으로 경화된 금속을 부드럽게 하는 열처리 공정입니다. 어닐링은 (i) 회복, (ii) 재결정화, (iii) 결정립 성장이라는 세 가지 별개의 공정 단계로 구성됩니다. 저장된 에너지의 감소가 구동력을 제공하지만 일반적으로 어닐링은 실온에서 자발적으로 발생하지 않습니다. 이것은 저장된 에너지의 감소가 확산에 의해 발생하고 확산 과정을 시작하는 데 필요한 활성화 에너지가 일반적으로 실온에서 충분하지 않기 때문입니다. 따라서 재료를 더 낮은 에너지 상태로 변환하는 데 필요한 열 활성화 에너지를 제공하려면 가열이 필요합니다. Annealing 과정에서 내부 격자 변형이 완화되면서 강도는 감소하고 연성은 증가합니다.

복구 – 복구하는 동안 전위라고 하는 내부 결함이 더 낮은 에너지 구성으로 재배열됩니다. 그러나 입자 모양과 방향은 동일하게 유지됩니다. 잔류 응력도 크게 감소하지만 강도와 연성은 크게 영향을 받지 않습니다. 복구 중 잔류 응력이 크게 감소하기 때문에 일반적으로 잔류 응력을 줄이기 위해 복구 유형 프로세스가 수행되어 종종 응력 부식 균열을 방지하거나 왜곡을 최소화합니다. 응력제거 작업시 온도와 시간을 조절하여 강도나 경도의 큰 저하가 없습니다.

재결정 – 냉간 가공된 금속 매트릭스에서 변형 없는 입자의 핵 생성 및 성장이 특징입니다. 재결정 과정에서 심하게 변형된 냉간 가공 곡물은 변형이 없는 새로운 곡물로 대체됩니다. 새로운 방향, 새로운 입자 크기 및 새로운 입자 형태는 재결정화 동안 형성됩니다. 재결정의 원동력은 복구 중에 소비되지 않은 나머지 저장된 에너지입니다. 냉간 가공 전의 금속과 유사한 수준으로 강도가 감소하고 연성이 증가합니다.

재결정화된 금속의 기계적 특성이 냉간 가공 전 금속의 기계적 특성에 가까워지면 재결정화가 완료된 것으로 간주됩니다. 재결정화와 그에 따른 기계적 연화는 냉간 가공이 가공물의 기계적 특성에 미치는 영향을 완전히 상쇄합니다. 일반적인 강철과 같은 합금의 풀림 곡선은 회복 중 기계적 물성의 변화가 미미하고 재결정 과정에서 발생하는 물성의 변화가 크게 나타납니다. 경도, 항복 강도, 인장 강도, 연신율, 면적 감소와 같은 기계적 특성은 매우 작은 온도 범위에서 크게 변합니다. 전기 전도성과 같은 물리적 특성은 회복 중에 크게 증가하지만 재결정 중에도 계속 증가합니다.

곡물 성장 – 일부 재결정립의 성장으로, 다른 재결정립을 희생시켜야만 발생할 수 있습니다. 미세한 입자 크기는 강도와 연성의 최상의 조합으로 이어지기 때문에 거의 모든 경우에 입자 성장은 바람직하지 않은 과정입니다. 재료를 어닐링 온도에서 너무 오래 유지하면 과도한 입자 성장이 발생할 수 있지만 일반적으로 너무 높은 온도에서 가열한 결과입니다.

어닐링은 주로 금속 재료의 연화를 위해 적절한 온도로 가열 및 유지한 다음 적절한 속도로 냉각하는 것으로 구성된 처리를 나타내는 일반적인 용어입니다. 일반적으로 연화를 생성하기 위해 적용되는 가열 및 냉각을 포함하는 공정입니다. 이 용어는 또한 기계적 또는 물리적 특성을 변경하거나 명확한 미세 구조를 생성하거나 가스를 제거하기 위한 처리를 의미합니다. 작업 온도와 냉각 속도는 어닐링되는 재료와 처리 목적에 따라 다릅니다.

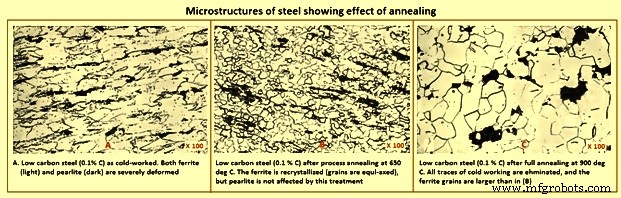

일반적으로 일반 탄소(C) 강에서 어닐링은 페라이트-진주 미세 조직을 생성합니다(그림 1). 강철은 냉간 가공 또는 기계 가공을 용이하게 하거나 기계적 또는 전기적 특성을 개선하거나 치수 안정성을 촉진하기 위해 어닐링될 수 있습니다. 최소한의 비용으로 이러한 특성의 적절한 조합을 제공하는 어닐링 처리의 선택은 종종 절충안을 수반합니다. 강철에 적용되는 특정 유형의 어닐링을 나타내는 데 사용되는 용어는 사용된 방법, 사용된 장비 또는 처리 후 재료의 상태를 설명합니다. 그림 1은 소둔의 효과를 보여주는 강철의 미세조직을 보여줍니다.

그림 1 어닐링 효과를 보여주는 강철 미세구조

야금 원칙

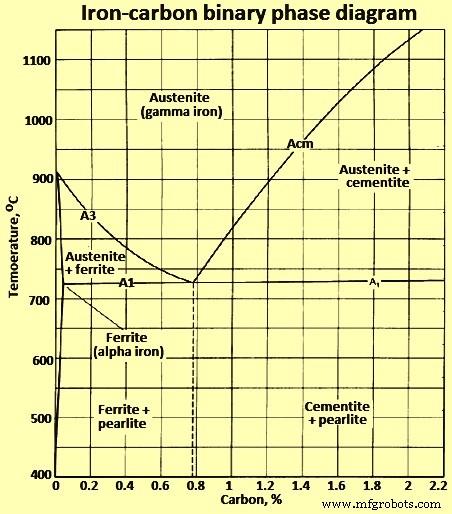

철-탄소 이원상 다이어그램(그림 2)은 어닐링 프로세스를 더 잘 이해하는 데 사용할 수 있습니다. 어닐링 프로세스는 진정한 평형 조건을 달성하지 못하지만 이러한 조건과 밀접하게 평행할 수 있습니다. 다양한 유형의 어닐링을 정의할 때 일반적으로 변태 온도 또는 임계 온도가 사용됩니다.

그림 2 철-탄소 이원상 다이어그램

위험한 온도 – 강의 풀림을 논의할 때 고려해야 하는 임계 온도는 오스테나이트로의 변태의 시작과 완료를 정의하는 온도입니다. 주어진 강철의 경우 임계 온도는 강철이 가열되거나 냉각되는지 여부에 따라 다릅니다. 가열 중 오스테나이트로의 변태 시작 및 완료에 대한 임계 온도는 각각 차공석강의 경우 Ac1 및 Ac3으로, 초공석강의 경우 Ac1 및 Accm(또는 간단히 Acm)으로 표시됩니다. 이 온도는 냉각 중 오스테나이트로부터 변태의 시작 및 완료에 대한 해당 임계 온도보다 높으며, 이 온도는 각각 차공석 강의 경우 Ar3 및 Ar1으로, 초공석강의 경우 Arcm 및 Ar1으로 표시됩니다. (기호의 'c'와 'r'은 가열을 의미하는 프랑스어 'chauffage'와 냉각을 의미하는 'refroidissement'에서 파생되었습니다.) 이러한 임계 온도는 가열 또는 냉각 속도가 무한히 느려짐에 따라 평형 값 Ae1, Ae3 및 Aecm로 수렴됩니다. Ae1, Ae3 및 Aecm 선의 위치는 그림 2에 표시된 철-탄소 이원상 다이어그램에서 보다 일반적인(즉, 평형에 가까운) A1, A3 및 Acm 선에 가깝습니다.

다른 합금 원소는 이러한 임계 온도에 뚜렷하게 영향을 미칩니다. 예를 들어, 크롬(Cr)은 공석 온도, A1 온도를 높이고 망간(Mn)은 이를 낮춥니다. 강의 실제 화학 조성을 사용하여 상한 및 하한 임계 온도를 계산하는 것이 가능합니다. 차아 공석 강철에 대한 대략적인 임계 온도를 제공하는 방정식은 다음과 같습니다. +/- 11.5°C의 표준 편차, 그리고 (ii) Ac3(deg C) =910 – 203% C – 15.2(% Ni) + 44.7(% Si) + 104(% V) + 31.5(% Mo) +/- 16.7 ° C의 표준 편차로.

다른 합금 원소의 존재도 이러한 임계 온도에 뚜렷한 영향을 미칩니다. 평형 임계 온도는 일반적으로 동일한 속도로 가열 및 냉각하는 온도의 중간 정도에 있습니다. 어닐링은 등온 처리와 함께 다양한 범위의 가열 및 냉각 속도를 포함할 수 있으므로 기본 개념을 논의하는 동안 특정 용어 A1, A3 및 Acm 온도는 덜 사용됩니다.

어닐링 주기 – 실제로, 거의 무한한 다양성의 특정 열 사이클은 어닐링의 다양한 목표를 달성하는 데 사용됩니다. 이러한 사이클은 강철이 가열되는 온도와 사용되는 냉각 방법에 따라 분류될 수 있는 몇 가지 광범위한 범주로 나뉩니다. 최대 온도는 (i) 임계 하한 온도 미만, A1 온도(아임계 어닐링), (ii) A1 온도 이상이지만 임계 상한 온도 미만, 저공석 강의 A3 온도 또는 초공석의 Acm일 수 있습니다. 강(임계 간 어닐링), 또는 (iii) A3 온도 이상(완전 어닐링).

A1 온도 이상의 온도에서는 일부 오스테나이트가 존재하기 때문에 변태를 통한 냉각 실습은 원하는 미세 구조 및 특성을 달성하는 데 중요한 요소입니다. 따라서 A1 이상으로 가열된 강철은 원하는 미세 구조로의 변형이 합리적인 시간 내에 발생할 수 있는 A1 온도 미만의 온도에서 느린 연속 냉각 또는 등온 처리를 받습니다.

특정 조건에서 두 개 이상의 이러한 사이클을 결합하거나 연속으로 사용하여 원하는 결과를 얻을 수 있습니다. 어닐링 작업의 성공 여부는 야금학적 원리를 기반으로 하는 열 사이클의 적절한 선택과 제어에 달려 있습니다.

아임계 어닐링

아임계 어닐링은 오스테나이트의 형성을 포함하지 않습니다. 강의 이전 상태는 회복, 재결정화, 결정립 성장 및 탄화물의 응집과 같은 열 활성화 과정에 의해 수정됩니다. 따라서 강철의 이전 역사는 중요한 요소입니다. 페라이트와 펄라이트를 포함하는 압연 또는 단조 차공석 강에서 아임계 어닐링은 두 성분의 경도를 조정할 수 있지만 상당한 연화를 위해서는 온도에서 지나치게 긴 시간이 필요할 수 있습니다.

아임계 처리는 새로운 페라이트 입자를 형성하기 위해 쉽게 재결정화되는 경화 또는 냉간 가공된 강철에 적용될 때 가장 효과적입니다. 연화율은 어닐링 온도가 A1 온도에 접근함에 따라 급격히 증가합니다. 아임계 어닐링 온도에서의 냉각 방식은 확립된 미세 구조 및 결과적인 특성에 거의 영향을 미치지 않습니다.

임계 간 어닐링

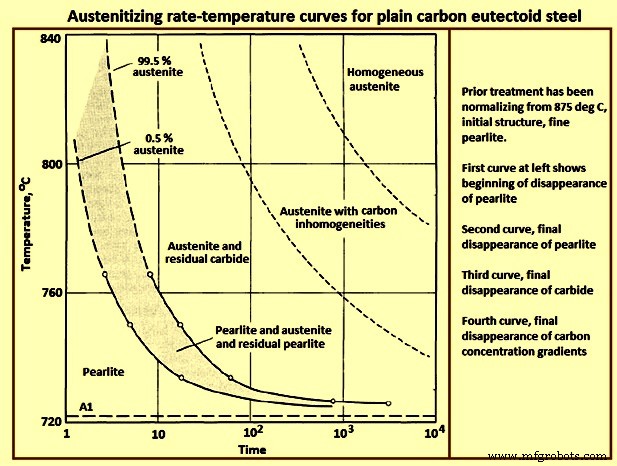

오스테나이트는 강의 온도가 A1 온도를 초과할 때 형성되기 시작합니다. C의 용해도는 A1 온도 근처에서 갑자기(거의 1%) 증가합니다. 차아공석강의 경우 A1 온도와 A3 온도 사이의 임계 임계 범위에서 평형 구조는 페라이트와 오스테나이트로 구성되며 A3 온도 이상에서는 구조가 완전히 오스테나이트가 됩니다. 그러나 페라이트와 오스테나이트의 평형 혼합물은 즉시 달성되지 않습니다. 예를 들어, 일반적인 공석강에 대한 용해율은 그림 3에 나와 있습니다.

그림 3 일반 C 공석강에 대한 오스테나이트화 속도 온도 곡선

용해되지 않은 탄화물은 특히 오스테나이트화 시간이 짧거나 온도가 A1에 가까우면 지속되어 오스테나이트가 불균일하게 될 수 있습니다. 초공석강은 A1 온도와 Acm 온도 사이의 임계 임계 범위에서 탄화물과 오스테나이트가 공존하며 오스테나이트의 균질성은 시간과 온도에 따라 달라집니다. 오스테나이트화 온도에서 구조의 균질성 정도는 어닐링된 구조 및 특성의 개발에서 중요한 고려 사항입니다. 더 높은 오스테나이트화 온도에서 발달된 더 균질한 구조는 냉각 시 라멜라 카바이드 구조를 촉진하는 경향이 있는 반면, 임계 간 범위의 더 낮은 오스테나이트화 온도는 덜 균질한 오스테나이트를 초래하여 구상 탄화물의 형성을 촉진합니다.

강철이 A1 온도 이상으로 가열될 때 형성된 오스테나이트는 강철이 A1 온도 이하로 천천히 냉각될 때 페라이트 및 카바이드로 다시 변태합니다. 오스테나이트 분해 속도와 탄화물 구조가 층상 또는 회전 타원체가 되는 경향은 주로 변태 온도에 따라 달라집니다. 오스테나이트가 A1 온도 바로 아래에서 변태하면 천천히 분해됩니다. 그러면 제품은 강의 구성과 오스테나이트화 온도에 따라 비교적 조대한 구상 탄화물 또는 조대한 라멜라 펄라이트를 함유할 수 있습니다. 이 제품은 매우 부드러운 경향이 있습니다.

그러나 A1 온도 바로 아래의 온도에서 낮은 변형률은 등온 처리에서 긴 유지 시간을 필요로 하거나 최대 부드러움이 요구되는 경우 연속 냉각에서 매우 느린 냉각 속도를 필요로 합니다. 등온 처리는 최소 시간에 원하는 구조와 부드러움을 달성한다는 점에서 느린 연속 냉각보다 더 효율적입니다. 그러나 때로는 사용 가능한 장비 또는 열처리되는 강철 부품의 질량으로 인해 느린 연속 냉각이 유일하게 실현 가능한 대안이 될 수 있습니다. 변태 온도가 감소함에 따라 오스테나이트는 일반적으로 더 빠르게 분해되고 변태 생성물은 A1 온도 바로 아래에서 형성된 생성물보다 더 단단하고 더 층상이며 덜 거칠다. 더 낮은 변태 온도에서 제품은 페라이트와 탄화물의 훨씬 더 단단한 혼합물이 되며 완전한 등온 변태에 필요한 시간이 다시 증가할 수 있습니다.

많은 강철에 대한 등온 변태(IT) 또는 연속 변태(CT) 조건에서 오스테나이트 변태의 진행을 보여주는 온도-시간 도표는 위의 원리를 보여줍니다. 이러한 IT 또는 CT 다이어그램은 특정 등급의 강철에 대한 어닐링 처리를 설계하는 데 도움이 될 수 있지만 대부분의 게시된 다이어그램은 완전히 오스테나이트화되고 상대적으로 균질한 상태로부터의 변형을 나타내기 때문에 그 유용성은 제한적입니다. 이는 어닐링에서 항상 바람직하거나 얻을 수 있는 것은 아닙니다.

연속 어닐링 공정에서 임계 간 어닐링 방식은 2상 및 3상 미세 구조를 개발하는 데 사용됩니다. 이 실습에서 강철은 임계 온도에서 빠르게 냉각됩니다. 급속 냉각으로 인해 오스테나이트 풀이 마르텐사이트로 변태됩니다. 최종 미세구조는 페라이트 매트릭스의 마르텐사이트 섬으로 구성됩니다. 오스테나이트 풀의 합금 함량과 냉각 조건에 따라 오스테나이트는 완전히 변형될 수 없으며 미세 구조는 페라이트 매트릭스의 마르텐사이트/잔유 오스테나이트 영역으로 구성됩니다.

완전 변형 후 냉각

오스테나이트가 완전히 변태된 후에는 실온으로 냉각하는 동안 야금학적 변화가 거의 발생할 수 없습니다. 극도로 느린 냉각은 탄화물의 응집을 유발할 수 있고 결과적으로 강철을 약간 더 연화시킬 수 있지만 이와 관련하여 이러한 느린 냉각은 고온 변태보다 덜 효과적입니다. 따라서 변태가 완료된 후 서냉각을 해야 할 야금학적 이유가 없으며, 작업에 필요한 총 시간을 최소화하기 위해 가능한 한 빨리 변태 온도에서 강철을 냉각할 수 있습니다.

느린 연속 냉각에 의한 변태가 사용된 경우 제어 냉각을 중지할 수 있는 온도는 강의 변태 특성에 따라 다릅니다. 그러나 강의 질량 또는 산화를 피할 필요성은 오스테나이트 변태가 중단되는 온도 아래에서 계속 냉각을 지연시켜야 할 수 있는 실용적인 고려 사항입니다.

이전 구조의 효과 – 이전 구조의 탄화물이 더 미세하고 고르게 분포되어 있을수록 A1 온도 이상에서 형성된 오스테나이트가 완전한 균질성에 도달하는 속도가 빨라집니다. 따라서 이전 구조는 어닐링에 대한 응답에 영향을 줄 수 있습니다. 어닐링된 구조에 구상 탄화물이 필요한 경우 A1 온도 바로 아래의 온도에서 예열을 사용하여 후속 가열 시 오스테나이트 용액에 대한 저항성을 증가시키기 위해 이전 탄화물을 응집시키는 경우가 있습니다. 오스테나이트에 용해되지 않은 탄화물 또는 농도 구배의 존재는 오스테나이트가 변형될 때 라멜라가 아닌 회전타원체 구조의 형성을 촉진합니다. 구상화를 향상시키기 위한 예열은 주로 차공석강에 적용할 수 있지만 일부 초공석 저합금강에도 유용합니다.

초임계 또는 전체 어닐링

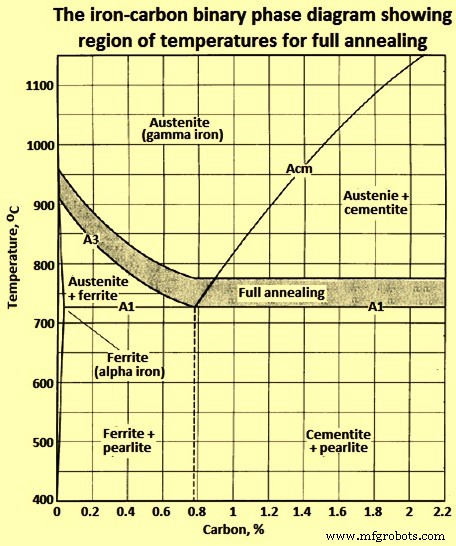

일반적인 어닐링 방법은 완전 오스테나이트화를 달성하기 위해 상위 임계 온도(A3) 이상으로 차공석 강철을 가열하는 것입니다. 이 과정을 풀 어닐링이라고 합니다. 차공석 강(0.77% C 미만)에서 초임계 어닐링(즉, A3 온도 이상)은 오스테나이트 영역에서 발생합니다(강은 풀림 온도에서 완전히 오스테나이트입니다). 그러나 초공석강(0.77% C 이상)에서 어닐링은 이중상 오스테나이트-시멘타이트 영역인 A1 온도 이상에서 발생합니다. 그림 4는 그림 2의 철-탄소 이원상 다이어그램에 중첩된 완전 풀림에 대한 풀림 온도 범위를 보여줍니다. 일반적으로 풀림 온도는 차공강의 경우 A3 온도보다 섭씨 50도 높고, 초공정강의 경우 A1 온도보다 섭씨 50도 높으면 다음과 같습니다. 충분합니다.

완전 어닐링에 대한 온도 영역을 보여주는 그림 4 철-탄소 이원상 다이어그램

오스테나이트화 시간 및 무연강 – Hyper-eutectoid steel은 오스테나이트화 온도에서 장기간 유지함으로써 극도로 부드럽게 만들 수 있습니다. 오스테나이트화 온도에서의 시간은 실제 경도(예:241HB에서 229HB로 변경)에 약간의 영향만 미칠 수 있지만 기계 가공성 또는 냉간 성형 특성에 미치는 영향은 상당할 수 있습니다. 장기 오스테나이트화는 오스테나이트에 잔류 탄화물의 덩어리를 생성하기 때문에 초공석강에 효과적입니다. 거친 탄화물은 더 부드러운 최종 제품을 촉진합니다. 저탄소강에서 탄화물은 A1 이상의 온도에서 불안정하고 오스테나이트에 용해되는 경향이 있지만 용해는 느릴 수 있습니다.

대략 공석 C 함량을 갖는 강철은 매우 오랜 기간 동안 오스테나이트화되는 경우 일반적으로 층상 변형 생성물을 형성합니다. A1 온도 바로 위의 온도에서 장기간 유지하는 것은 더 높은 온도에서 단기적으로 유지하는 것만큼 탄화물을 용해하고 C 농도 구배를 분산시키는 데 효과적일 수 있습니다.

어닐링의 기본 원칙

위에서 논의한 야금학적 원칙은 다음 7가지 규칙에 통합되었으며, 이는 성공적이고 효율적인 어닐링 일정 개발을 위한 지침으로 사용될 수 있습니다.

규칙 번호 1 – Austenitized steel의 구조가 더 균질할수록, annealed steel의 구조는 더 완벽하게 lamellar됩니다. 역으로, 오스테나이트화 강철의 구조가 더 불균일할수록 소둔 탄화물 구조는 더 회전 타원체에 가깝습니다.

규칙 번호 2 – 강철에서 가장 부드러운 상태는 일반적으로 A1 온도보다 높은 55°C 미만의 온도에서 오스테나이트화하고 A1 온도보다 55°C 미만인 온도(일반적으로)에서 변태하여 발생합니다.

규칙 번호 3 – A1 온도보다 55℃ 미만의 온도에서 완전한 변태를 위해서는 매우 긴 시간이 필요할 수 있으므로 대부분의 변태가 연질 제품이 형성되는 더 높은 온도에서 일어나도록 하고 더 낮은 온도에서 변태를 마칩니다. , 변환 완료에 필요한 시간이 짧은 경우.

규칙 번호 4 – 강을 오스테나이트화한 후, 전체 어닐링 작업 시간을 최소화하기 위해 가능한 한 빨리 변태 온도까지 냉각합니다.

규칙 번호 5 – 강철이 완전히 변형된 후 원하는 미세 조직 및 경도를 생성하는 온도에서 가능한 한 빠르게 실온으로 냉각하여 전체 풀림 시간을 더 줄이십시오.

규칙 6 – 소둔된 0.7 % C ~ 0.9 % C 공구강 및 기타 저합금 매체 C 강의 구조에서 최소 라멜라 펄라이트를 보장하기 위해 하한 임계 온도(A1 ) 평소와 같이 오스테나이트화 및 변환하기 전에.

규칙 번호 7 – 소둔된 과공석 합금 공구강에서 최소 경도를 얻기 위해 오스테나이트화 온도에서 장시간(약 10시간 ~ 15시간) 가열한 다음 평소와 같이 변태합니다.

이 규칙은 강재의 임계온도와 변태특성이 확립되어 있고 등온처리에 의한 변태가 가능한 경우에 가장 효과적으로 적용된다.

어닐링 온도

실용적인 관점에서 볼 때 대부분의 어닐링 방식은 경험을 통해 확립되었습니다. 많은 어닐링 응용 프로그램의 경우 강철이 지정된 어닐링(오스테나이트화) 온도에서 용광로에서 냉각되도록 지정하는 것으로 충분합니다.

정상 범위의 상단에서 오스테나이트화 온도를 이용하는 가열 사이클은 펄라이트 구조를 생성합니다. 더 낮은 온도가 사용될 때 주로 구상화 구조가 얻어진다. 합금강이 특정 미세 조직을 얻기 위해 어닐링될 때 어닐링을 위한 온도 및 냉각 조건을 지정하는 데 더 높은 정밀도가 필요합니다.

대부분의 강철에 대해 어닐링은 오스테나이트화 온도로 가열한 다음 제어된 속도로 노에서 냉각하거나 등온 변태를 위해 더 낮은 온도로 빠르게 냉각하고 유지함으로써 수행할 수 있습니다. 두 절차 모두 거의 동일한 경도를 나타냅니다. 그러나 등온 변환에는 훨씬 적은 시간이 필요합니다.

온도의 균일성

어닐링 작업의 실패에 대한 한 가지 잠재적인 기여는 용광로의 강철 장입물 내 온도 분포에 대한 지식 부족입니다. 한 번에 약 20톤의 강철을 어닐링할 수 있을 만큼 큰 용광로는 드문 일이 아닙니다. 일부 대형 단조 공장에서는 공작물의 무게가 300톤을 초과할 수 있습니다. 용광로가 클수록 장입 전체에 걸쳐 균일한 온도 조건을 설정하고 유지하기가 더 어렵고 가열 또는 냉각 중에 강철의 온도를 변경하는 것이 더 어렵습니다.

용광로 열전대는 장입물 위, 아래 또는 옆에 있는 공간의 온도를 나타내지만 이 온도는 강철 자체의 온도와 28°C 이상 다를 수 있습니다. 특히 강철이 파이프나 상자에 있거나 막대가 있는 경우 또는 스트립은 중성 분위기에서 고밀도 전하로 포장됩니다. 이러한 조건이 존재할 때 가열 및 냉각 동안 부하 전체의 온도 분포는 봉, 단조, 코일 등 사이에 열전대를 배치하여 설정해야 합니다. 좋은 방법은 열전대를 공작물에 스폿 용접하거나 내장된 열전대(열전대를 공작물에 드릴로 뚫은 구멍에 배치)를 사용하는 것입니다. 어닐링 작업 중 용광로의 조절은 용광로 열전대가 표시하는 온도가 아니라 강재와 실제로 접촉하는 이러한 열전대가 표시하는 온도를 기반으로 해야 합니다.

구형화

모든 구상화 활동의 대부분은 강의 냉간 성형성을 개선하기 위해 수행됩니다. 또한 초공석강 및 공구강의 피삭성을 향상시키기 위해 수행됩니다. 구상화된 미세구조는 재료의 유동 응력을 낮추기 때문에 냉간 성형에 바람직합니다. 유동 응력은 페라이트와 탄화물의 비율과 분포에 의해 결정됩니다. 페라이트의 강도는 입자 크기와 냉각 속도에 따라 다릅니다. 탄화물이 펄라이트 또는 스페로이드에서 라멜라로 존재하는지 여부는 강의 성형성에 철저히 영향을 미칩니다. 강철은 구상화될 수 있습니다. 즉, 가열 및 냉각되어 페라이트 매트릭스에서 구상 탄화물 구조를 생성할 수 있습니다.

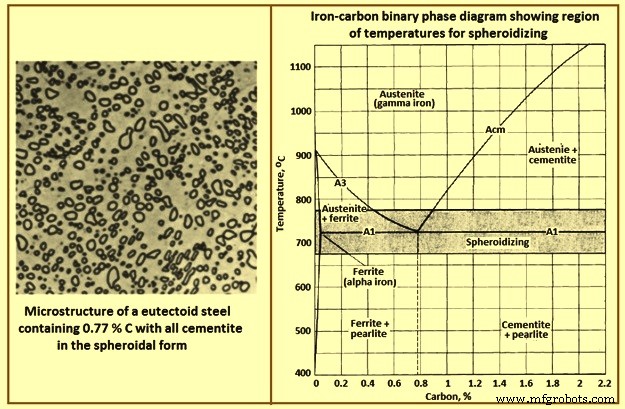

그림 5는 회전타원체 형태의 모든 시멘타이트를 포함하는 0.77% C를 포함하는 공석강의 미세구조를 보여줍니다. 구상화는 (i) Ae1 바로 아래의 온도에서 장기간 유지, (ii) Ac1 바로 위와 Ar1 바로 아래의 온도 사이에서 교대로 가열 및 냉각, (iii) Ac1 바로 위의 온도로 가열과 같은 많은 방법으로 발생할 수 있습니다. , 그 다음 노에서 매우 천천히 냉각하거나 Ar1 바로 아래의 온도에서 유지, (iv) 모든 탄화물이 용해되는 최소 온도에서 적절한 속도로 냉각하여 탄화물 네트워크의 재형성을 방지한 다음 위의 첫 번째 또는 두 번째 방법을 사용합니다(카바이드 네트워크를 포함하는 초공석 강철에 적용 가능). 그림 5는 저공석강 및 초공석강의 구상화에 사용되는 온도 범위를 보여줍니다. 이러한 방법에 의해 제공되는 구상화 속도는 이전 미세구조에 따라 다소 달라지며, 탄화물 상이 미세하고 분산된 담금질 구조에서 가장 큽니다. 사전 냉간 가공은 또한 아임계 구상화 처리에서 구상화 반응의 속도를 증가시킵니다.

임계 온도에 대한 일관된 지정을 설정하는 것이 어렵다는 점에 유의해야 합니다. 장기 유지 가열에 대한 논의에서 관심 있는 임계 온도는 평형 온도 Ae1 및 Ae3입니다. 불특정 속도 및 불특정 유지 시간의 가열 및 냉각에 대한 논의에서 용어는 더욱 임의적입니다.

그림 5 구상화 미세구조 및 구상화 온도 영역을 보여주는 철-탄소 이원상 다이어그램

구형화에 대한 이전 미세조직의 효과는 두 개의 샘플(하나는 이전의 마르텐사이트 미세조직을 갖고 다른 하나는 이전의 페라이트-펄라이트 미세조직을 가짐)에 동일한 시간/온도 가열 주기를 제공하고 두 샘플을 21시간 동안 두 샘플을 유지함으로써 볼 수 있습니다. 700 deg C. 이전의 마르텐사이트 미세조직을 가진 강철 샘플에서 구상화(spheroidization)가 발생했음을 알 수 있습니다. 다른 한편, 그것은 이전의 페라이트-펄라이트 미세구조와 동일한 강철에서 막 시작되었습니다. 700℃에서 200시간 후, 구형화 공정은 종래의 페라이트-펄라이트강에서 거의 완료되었음을 알 수 있다. 그러나 펄라이트 지역의 흔적은 여전히 볼 수 있습니다.

완전한 구상화의 경우 Ac1 온도보다 약간 높거나 Ac1과 Ac3 사이의 중간 정도의 오스테나이트화 온도가 사용됩니다. Ac1보다 약간 높은 온도를 사용하려면 적절한 결과를 얻기 위해 우수한 하중 특성과 정확한 온도 제어가 필요합니다. 그렇지 않으면 Ac1에 도달할 수 없고 오스테나이트화가 발생할 수 없습니다.

저C강은 구상화 상태에서 지나치게 부드럽고 '끈적'하여 길고 거친 칩으로 절단되기 때문에 기계가공을 위해 구상화되는 경우가 거의 없습니다. 저탄소강이 구상화되면 일반적으로 심한 변형을 허용합니다. 예를 들어, 0.2% C 강관을 냉간 인발로 2~3회 생산할 때 재료를 각 패스 후 690℃에서 0.5시간에서 1시간 동안 소둔하면 구상 조직이 달성됩니다. 최종 제품의 경도는 약 163HB입니다. 이 상태의 파이프는 이후의 냉간 성형 동안 심한 변형을 견딜 수 있습니다. 다른 많은 유형의 열처리와 마찬가지로 구상화 후 경도는 C 및 합금 함량에 따라 다릅니다. C 또는 합금 함량 또는 둘 다를 증가시키면 구상화된 경도가 증가하며 일반적으로 범위는 163 HB에서 212 HB입니다.

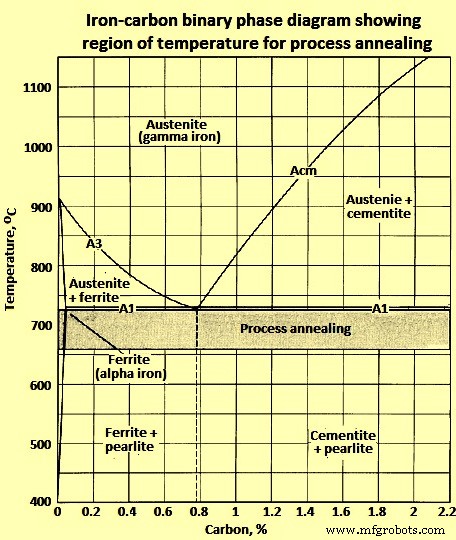

공정 어닐링

냉간 가공 시 강재의 경도가 높아지면 연성이 저하되고 추가적인 냉간 압하가 어려워서 강재를 소둔하여 연성을 회복해야 합니다. 처리 단계 사이의 이러한 어닐링은 인프로세스 또는 간단히 프로세스 어닐링으로 지칭된다. 적절한 치료로 구성될 수 있습니다. 그러나 대부분의 경우 아임계 처리가 적절하고 비용이 가장 적게 들며 '공정 어닐링; 추가 자격 없이는 일반적으로 진행 중인 아임계 어닐링을 나타냅니다. 그림 6은 공정 어닐링에 일반적으로 사용되는 온도 범위를 보여줍니다. 스탬핑, 헤딩 또는 압출에 의해 냉간 성형된 부품에 대한 공정 어닐링을 지정해야 하는 경우가 많습니다. 열간 가공된 고 C 및 합금강은 균열을 방지하고 전단, 선삭 또는 직선화를 위해 연화하기 위해 열처리됩니다.

그림 6 공정 어닐링을 위한 온도 영역을 보여주는 철-탄소 이원상 다이어그램

공정 어닐링은 일반적으로 Ae1 미만의 온도로 가열하고 적절한 시간 동안 담근 다음 일반적으로 공기 중에서 냉각하는 것으로 구성됩니다. 대부분의 경우 Ae1보다 10°C~20°C 낮은 온도로 가열하면 미세 구조 경도와 기계적 특성이 가장 잘 조합됩니다. 온도 제어는 Ae1 이상으로 재료를 가열하여 어닐링의 목적을 무효화하는 것을 방지하기 위해서만 필요합니다.

냉간 절단 및 냉간 전단과 같은 작업을 위해 단순히 재료를 부드럽게 하기 위해 공정 어닐링을 수행하는 경우 일반적으로 Ae1보다 훨씬 낮은 온도가 사용되며 정밀한 제어가 필요하지 않습니다.

와이어 산업에서 프로세스 어닐링은 원하는 완성 크기보다 약간 큰 크기로 와이어를 인발하는 것과 최종 크기로 광축소하는 드로잉 사이의 중간 처리로 사용됩니다. 이렇게 만들어진 와이어는 공정 와이어에서 어닐링된 것으로 알려져 있습니다. Process annealing is used also in the production of wire sufficiently soft for severe upsetting and to permit drawing the smaller sizes of low C and medium C steel wire which cannot be drawn to the desired small size directly from the hot rolled rod. Process annealing is more satisfactory than spheroidize annealing for a material which, because of its composition or size (or both), cannot be drawn to finished size because it either lacks ductility or does not meet physical requirements. Also, material which is cold sheared during processing is process annealed to raise the ductility of the sheared surface to a level suitable for further processing.

Annealed structures for machining

Different combinations of microstructure and hardness, considered together, are significant in terms of machinability. Based on many observations, optimum microstructure for machining steels of various carbon contents are given in Tab 1.

| Tab 1 Optimum microstructure for machining steels of various carbon contents | ||

| Sl. No. | Carbon % | Optimum micro-structure |

| 1 | 0.06-0.2 | As-rolled (most economical) |

| 2 | 0.2-0.3 | Under 75 mm diameter – normalized, 75 mm diameter and over – as-rolled |

| 3 | 0.3-0.4 | Annealed, to produce coarse pearlite, minimum ferrite |

| 4 | 0.4-0.6 | Coarse lamellar pearlite to coarse spheroidized carbides |

| 5 | 0.6-1 | 100 % spheroidized carbides, coarse to fine |

The type of machining operation is also a factor. For example, certain gears are made from 5160 grade steel pipe by the dual operation of machining in automatic screw machines and broaching of cross slots. The screw-machine operations are easiest with thoroughly spheroidized material, but a pearlitic structure is more suitable for broaching. A semi-spheroidized structure proved to be a satisfactory compromise.

Semi-spheroidized structures can be achieved by austenitizing at lower temperatures, and sometimes at higher cooling rates, than those used for achieving pearlitic structures. The semi-spheroidized structure of the 5160 grade steel pipe mentioned above is achieved by heating to 790 deg C and cooling at 28 deg C/hour to 650 deg C. For this steel, austenitizing at a temperature of around 775 deg C results in more spheroidization and less pearlite.

Medium C steels are much more difficult to fully spheroidize than are high C steels such as grades 1095 and 52100. In the absence of excess carbides to nucleate and promote the spheroidizing reaction, it is more difficult to achieve complete freedom from pearlite in practical heat-treating cycles. At lower C levels, structures consisting of coarse pearlite in a ferrite matrix frequently are found to be the most machinable. In some alloy steels, this type of structure can best be achieved by heating to temperatures well above Ac3 to establish a coarse austenite grain size, then holding below Ar1 to allow coarse, lamellar pearlite to form. This process sometimes is referred to as cycle annealing or lamellar annealing. For example, forged 4620 grade steel gears are heated rapidly in a 5 zone furnace to 980 deg C, cooled to 625 deg C to 640 deg C in a water-cooled zone, and held at that temperature for 120 minutes to 150 minutes. The resulting structure is coarse, lamellar pearlite in a ferrite matrix and has a hardness of 140 HB to 146 HB.

제조공정

강철 탈인 인(P)이 강의 특성에 미치는 영향은 표 1에 요약되어 있습니다. P는 강의 특성에 긍정적인 영향과 부정적인 영향을 모두 가지고 있음을 알 수 있습니다. 탭 1 강철의 특성에 대한 인의 영향 Sl.No. 속성 인의 효과 1 강점 강 포지티브(페라이트 강화) 2 소성 경화성 긍정적 3 연성 강한 부정 4 갈바닐 파우더링에 대한 내성을 향상시킬 수 있음 5 인산염성 긍정적 6 에나멜 처리 a. 물고기 크기 조절 음수 b. 산세 긍정적 7 용접성 0.1% 미만의 콘텐츠에 유해

탄소강의 부식 ISO 8044:2010에 따르면 부식은 금속과 그 환경 사이의 물리화학적 상호작용으로, 금속 특성의 변화를 초래하고 금속, 환경 또는 기술 시스템의 심각한 기능적 손상을 초래할 수 있습니다. 그들이 한 부분을 형성합니다. 부식은 바람직하지 않은 결과를 초래할 수 있는 금속 또는 시스템의 특성에 변화가 있을 때 나타납니다. 이는 단순히 시각 장애에서 큰 경제적 피해를 입히고 심지어 사람들에게 위험을 초래하는 기술 시스템의 완전한 고장에 이르기까지 다양합니다. 부식은 환경과의 직접적인 화학 및 전기 화학 반응에 의