연마 제트 가공:원리, 작업, 장비, 응용 프로그램, 장점 및 단점

오늘 우리는 연마제 제트 가공 원리, 작업, 장비, 응용, 장단점에 대해 다이어그램을 통해 배울 것입니다. 연마제 제트 가공은 주로 경화 금속 가공에 사용되는 비전통적인 가공 공정입니다. 이 가공 공정에서 연마 입자의 집중 흐름은 고속으로 공작물에 충돌하는 힘입니다. 이 고속 연마 입자는 취성 파괴 또는 가공물의 침식에 의해 금속을 제거합니다.

연마 제트 가공:

원칙:

이 가공 공정은 연마 침식의 기본 원리에 따라 작동합니다. 고속 연마 입자가 단단하거나 부서지기 쉬운 가공물에 부딪히면 타격 표면에서 일부 금속이 제거됩니다. 이 금속 제거 공정은 금속의 취성 파괴 및 연마 입자에 의한 미세 절단으로 인해 발생합니다. 이것은 연마제 제트 가공의 원리 공정입니다.

장비:

가스 추진 시스템:

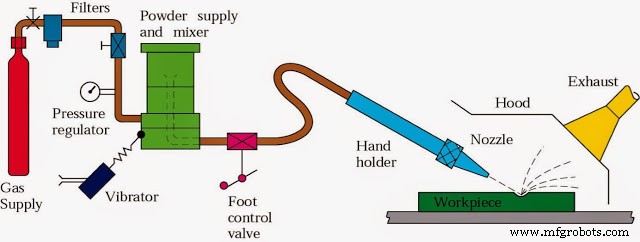

가스 추진 시스템의 주요 목적은 기계 가공을 위해 깨끗하고 건조한 고속 공기 또는 가스를 제공하는 것입니다. 주로 공기, 이산화탄소, 질소 등이 가스 추진 시스템에서 가스로 사용됩니다. 이 시스템은 압축기, 공기 필터 및 건조기로 구성됩니다. 이 시스템에 사용되는 가스는 쉽게 구할 수 있어야 합니다. 첫 번째 가스는 압축기로 압축됩니다. 이 압축 가스는 수분과 함께 모든 먼지와 원치 않는 입자가 제거되는 필러 및 건조기로 보냅니다. 이제 이 깨끗한 공기가 혼합 챔버로 보내집니다.

연마 피더:

이름에서 알 수 있듯이 연마 피더는 혼합 챔버에 연마 입자를 제공하는 데 사용됩니다. 그것은 50-60Hz로 진동하는 체를 통해 공급되며 혼합 비율은 체의 진동과 그 진폭에 의해 제어됩니다.

연마:

이들은 가공 공정에 참여하는 주요 입자입니다. 이러한 입자는 금속 제거율과 정확도가 높아야 합니다. 가장 일반적으로 사용되는 연마 입자는 산화알루미늄, 탄화규소, 탄화붕소 등입니다. 연마 입자의 선택은 공작물의 재질, 가공 속도 및 가공 환경에 따라 다릅니다.

절단 노즐:

공작물 절단 노즐에 연마 입자를 지시하기 위해 사용됩니다. 그들은 일반적으로 텅스텐 카바이드로 만들어집니다. 원형 및 정사각형 단면 모두에서 사용할 수 있습니다. 수명은 텅스텐 카바이드의 경우 일반적으로 약 30시간입니다.

머시닝 챔버:

작업물 주변의 연마 입자 농도를 제어하는 완전 밀폐형 밀폐 챔버 위치입니다. 이것은 사용된 연마 입자를 수집하고 혼합 챔버에서 제거된 재료를 수집하는 진공 집진기가 장착되어 있습니다.

작업 중:

연마 제트 가공의 기본 개념은 고속 연마 입자에 의한 연마 침식 또는 금속 절단입니다. 작업 과정은 다음과 같이 쉽게 요약할 수 있습니다.

|

| 연마 제트 가공의 다이어그램 |

- 첫 번째 가스 또는 공기는 가스 압축기로 압축됩니다. 거기에서 기체의 밀도와 압력이 증가합니다.

- 이제 이 압축 가스는 여과 장치로 보내져 먼지와 기타 부유 입자가 제거됩니다.

- 이 깨끗한 가스는 건조기로 보내져 건조기에서 수분을 흡수합니다. 연마력의 물이나 기름 오염을 방지하기 위해 사용합니다.

- 이제 이 깨끗하고 건조한 가스는 연마제 공급기가 그 안에 연마제 입자를 공급하는 혼합 챔버로 보냅니다. 연마 입자는 입자 크기가 약 50마이크로미터입니다.

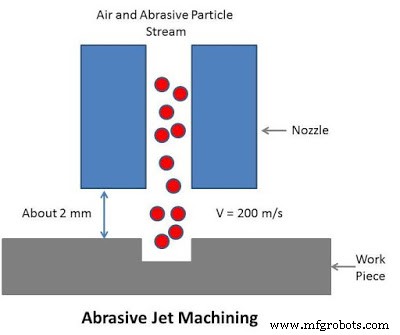

- 이 고압 연마재 운반 가스는 노즐로 보내져 압력 에너지가 운동 에너지로 변환됩니다. 노즐을 떠나는 연마 입자의 속도는 약 200m/s입니다.

- 작업물과 노즐 사이의 스탠드오프 거리는 약 2mm입니다.

- 이제 고속 연마 입자가 작업물에 충돌합니다. 이 고속 연마 입자는 미세 절단 작용과 작업 재료의 취성 파괴에 의해 재료를 제거합니다.

이것은 연마제 제트 가공의 작업 과정입니다.

응용 프로그램:

- 경화된 금속의 드릴링 및 절단에 사용됩니다.

- 유리, 석영, 사파이어, 운모, 세라믹 등과 같이 부서지기 쉽고 열에 민감한 재료의 가공에 사용됩니다.

- 전자기기 제조에 사용합니다.

- 기계 부품의 작은 구멍 및 일부 임계 영역의 디버링에 사용됩니다.

장점 및 단점:

장점:

- 높은 표면 마감

- 열에 민감한 재료를 가공할 수 있습니다.

- 진동이 없습니다

- 기존의 다른 프로세스에 비해 초기화 비용이 저렴합니다.

- 얇은 부분을 쉽게 가공할 수 있습니다.

단점:

- 금속 제거율이 낮습니다.

- 연성 금속의 경우 연마 입자가 작업물에 박힐 수 있습니다.

- 노즐 수명이 제한되어 있으므로 자주 교체해야 합니다.

- 이 과정에서 연마 입자를 재사용할 수 없습니다.

- 기계가 부드럽고 연성이 있는 재료에는 사용할 수 없습니다.

이것은 연마 제트 가공 원리, 작업, 장비, 응용 프로그램, 장단점에 관한 다이어그램입니다. 이 글에 대해 궁금한 점이 있으면 댓글로 물어보세요. 이 기사가 마음에 들면 소셜 네트워크에서 공유하는 것을 잊지 마십시오. 더 흥미로운 기사를 보려면 웹 사이트를 구독하십시오. 읽어주셔서 감사합니다.