CNC 기계

대부분의 기계공에게 있어 주기 시간 대 표면 마감은 끊임없는 난제입니까? 완벽한 표면 조도 또는 최소화된 사이클 시간을 위해 최적화합니까? 나는 개인적으로 몇 초의 소중한 사이클 시간을 줄이기 위해 프로그래밍 시간을 보냈다는 것을 알고 있습니다. 현실은 오늘날과 같은 시대에 둘 모두에 대한 수요가 항상 높기 때문에 다른 하나(사이클 시간 대 표면 마감)를 위해 하나를 완전히 희생할 수는 없다는 것입니다. 따라서 나와 같은 경우 이송 속도를 높이고 공구 변경 사항을 정리하고 후퇴 높이를 최소화하고 절단 경로를 최적화할 것입니다. 이제 어떻게 될까요?

좋은 소식입니다... 역학이 여기에 있습니다!

좋아, 조금 시끄럽게 들릴 수 있지만 흥분하는 데에는 그럴만한 이유가 있습니다. 그 이유를 이해하려면 역학을 이해해야 하며 CNCCookbook의 좋은 친구들이 다음과 같이 말할 때 설명을 잘 한다고 생각합니다.

"기계의 윤곽 다이내믹스를 제어하는 기능은 현대식 고성능 자동차 서스펜션의 승차감 제어와 비슷합니다. 편안한 승차감, 스포티함 또는 완전한 경주를 원하십니까?"

나는 착암기에서 정확한 칼로 전환하는 것을 생각하고 싶지만 아이디어는 알 수 있습니다. 역학 조정에는 세 가지 주요 매개변수가 있습니다.

원 해상도: 호의 움직임의 섬세함.

가속: 시간에 따른 속도의 변화.

저크: 가속도의 변화율입니다.

따라서 DATRON 고속 밀링 머신을 예로 사용하여 제어 소프트웨어 내에서 Dynamic 1에서 이러한 값을 줄이면 가장 부드러운 가속 램프로 가장 정확한 움직임을 얻을 수 있으므로 가능한 최상의 표면 조도를 얻을 수 있습니다. 그러나 먼저 해당 부분을 거칠게 다듬어야 하며 이것이 Dynamic 5가 빛나는 부분입니다. Dynamic 1보다 4배 이상 큰 값에서 얻을 수 있는 시간 이점은 상당합니다.

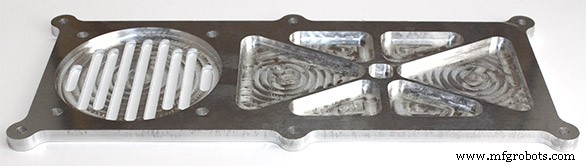

아래 부품을 밀링하여 Dynamic 1과 Dynamic 5 사이의 범위를 설명하겠습니다.

Dynamic 1에서는 8분 40초마다 이러한 부품 중 하나를 밀링할 수 있습니다. 나쁘지 않지만 Dynamic 5에서는 각 부품이 6분 3초 만에 밀링됩니다. 두 경우 모두 스핀들 속도는 40,000RPM이고 이송 속도는 4m/min입니다. 6mm 싱글 플루트 엔드밀과 3m/min. 3mm 싱글 플루트 엔드밀 사용. 따라서 유일한 변수는 동적 설정입니다.

정말 대단한 점은 프로그램 최적화에서 더 많은 시간이 소요되는 부분과 달리 이러한 설정을 조정하는 것이 편집기에 "dynamics"를 입력하고 1-5를 선택하는 것처럼 간단하다는 것입니다.

따라서 주기 시간 대 표면 마감 딜레마로 인해 당황하는 경우 Dynamics를 고려할 때입니다. 전화를 걸고 두 세계를 최대한 활용하십시오.

CNC 기계

Anilam G172 직사각형 프로필 주기 Anilam G172 직사각형 프로파일 사이클은 직사각형의 내부 또는 외부 프로파일을 정리합니다. 프로그래밍 G172 Xn Yn Hn Mn Wn Zn An Rn Un Bn Sn In Jn Kn Pn 매개변수 매개변수 설명 X 중심의 X 좌표. 좌표를 입력하지 않으면 CNC는 포켓을 현재 위치에 중심을 맞춥니다. Y 중심의 Y 좌표. 좌표를 입력하지 않으면 CNC는 포켓을 현재 위치에 중심을 맞춥니다. H 포켓 밀링을 시작하기 전 절대 Z 위치. 표면에서 0.1인치(또는 2mm) 위에

G171 원형 프로필 주기 Anilam G171 원형 프로파일 사이클은 기존 원형의 내부 또는 외부 프로파일을 정리합니다. 프로그래밍 G171 Xn Yn Hn Dn Zn An Rn Bn Sn In Jn Kn Pn 매개변수 매개변수 설명 X 중심의 X 좌표. 기본값:현재 위치. 선택 사항입니다. Y 중심의 Y 좌표. 기본값:현재 위치. 선택 사항입니다. H Z 절대 시작(빠른) 높이(잘라낼 표면 위 0.1인치 또는 2mm여야 함). 신속하게 실행됩니다. 필수. D 완성된 원의 지름. 음수 값을 입력하면 절단 방향과 시작 및