복합재료

자연은 놀랍도록 강하고 다재다능하며 적응력이 있으며 환경에 따라 성장하고 기능하는 구조를 만듭니다. 나무, 뼈, 키틴을 생각해 보세요. 후자는 하드 쉘 및을 모두 형성합니다. 갑각류의 유연한 관절. 자연의 건축물은 폐기물을 거의 또는 전혀 생산하지 않고 에너지를 거의 필요로 하지 않으며 기능 수명이 다하면 재활용됩니다. 대조적으로, 인공 건축물은 일반적으로 규범적이며 많은 양의 에너지를 소비하고 유독성 폐기물을 생성하며 대부분 재활용되지 않습니다. 미국 환경 보호국의 2018년 데이터에 따르면 재활용된 재료의 비율은 플라스틱의 경우 9%(2010년 이후 변경 없음), 유리의 경우 25%, 금속의 경우 33%(둘 모두 2010년보다 감소)입니다. 디지털 설계 및 제작이 빠르게 발전하고 정교하고 다기능적인 구조 및 구성 요소의 생산을 가능하게 하지만 이러한 기술은 아직 지속 가능성에 있어 동일한 수준으로 진출하지 못했습니다.

이것은 2013년부터 Massachusetts Institute of Technology(MIT, Cambridge, Mass., US) Media Lab의 Mediated Matter Group이 개발한 Water-Based Digital Fabrication 프로젝트의 영감이자 목표였습니다. 이 계획은 새로운 디지털 제조를 개발했습니다. 이 기술은 지구에서 가장 풍부한 천연 재료를 로봇으로 제어되는 다중 챔버 압출 시스템과 결합하여 다양한 농도의 생체 복합 용액(첫 번째는 갑각류 껍질과 아세트산의 키틴)을 증착하여 이방성 특성을 가진 구조를 생성합니다. 기계적, 화학적 및 광학적 특성의 기울기는 밀리미터에서 미터에 이르는 길이 범위에 걸쳐 생성되어 고유한 기하학적 구조와 다기능뿐만 아니라 구조적 자체 조립의 가능성도 달성합니다. 예를 들어, 습식 증착은 다층 복합재 내의 방향성 증발 응력에 대한 응답으로 건조될 때 모양(예:실린더)을 형성하도록 설계할 수 있습니다.

이 솔루션 기반 디지털 제작은 지속 가능한 건축 패널, 재활용 가능한 포장 및 소비재 또는 가벼운 생분해성 자동차 부품에 잠재적으로 응용할 수 있는 생물학적 환경과 건축 환경 사이의 다리로 구상되었습니다. MIT는 결국 셀룰로오스 마이크로섬유, 펙틴, 조류 및 세라믹 나노혈소판을 사용하여 복합 재료를 탐구했습니다. 그러나 이 수성 디지털 증착을 오늘날의 3D 인쇄 복합 재료에서 빠르게 발전하고 있는 연속 및 단섬유 강화 적층 압출 기술과 결합할 수 있다면 어떨까요?

Water-Based Digital Fabrication 프로젝트의 초기 실험은 키틴에서 추출한 키토산을 사용했습니다. 셀룰로오스 다음으로 지구상에서 가장 풍부한 천연 고분자인 키틴은 셀룰로오스와 유사한 화학 구조를 가지며 갑각류와 곤충의 고탄성률, 고인성 껍질뿐만 아니라 관절에서 발견되는 강하면서도 유연한 조직으로 구성됩니다. 이 프로젝트의 핵심 MIT 연구원 중 한 명인 Laia Mogas-Soldevila는 천연 재료, 특히 키틴 및 셀룰로오스와 같은 고분자 및 다당류는 인공 합성 고분자보다 훨씬 더 빠른 속도로 생산되는 광대한 재생 자원을 제공한다고 설명합니다. 그녀는 다당류 유도체가 기존의 석유화학 기반 폴리머를 대체하여 새로운 속성 조합을 제공하고 보다 지속 가능한 제조를 가능하게 할 수 있다고 주장합니다.

Mogas-Soldevila는 2015년 그녀의 논문 "수성 기반 디지털 설계 및 제조:키토산 및 그 복합 재료 인쇄의 재료, 제품 및 건축적 탐구"에서 MIT 기술 개발에 대한 훌륭한 개요를 제공합니다. 그녀는 솔루션 기반 디지털 제작을 사용하는 아이디어가 조직 성장을 위한 스캐폴드로 부드러운 재료를 생산하기 위한 잉크젯 및 노즐 기반 생체 제작 방법을 연구하는 데서 비롯되었다고 설명합니다.

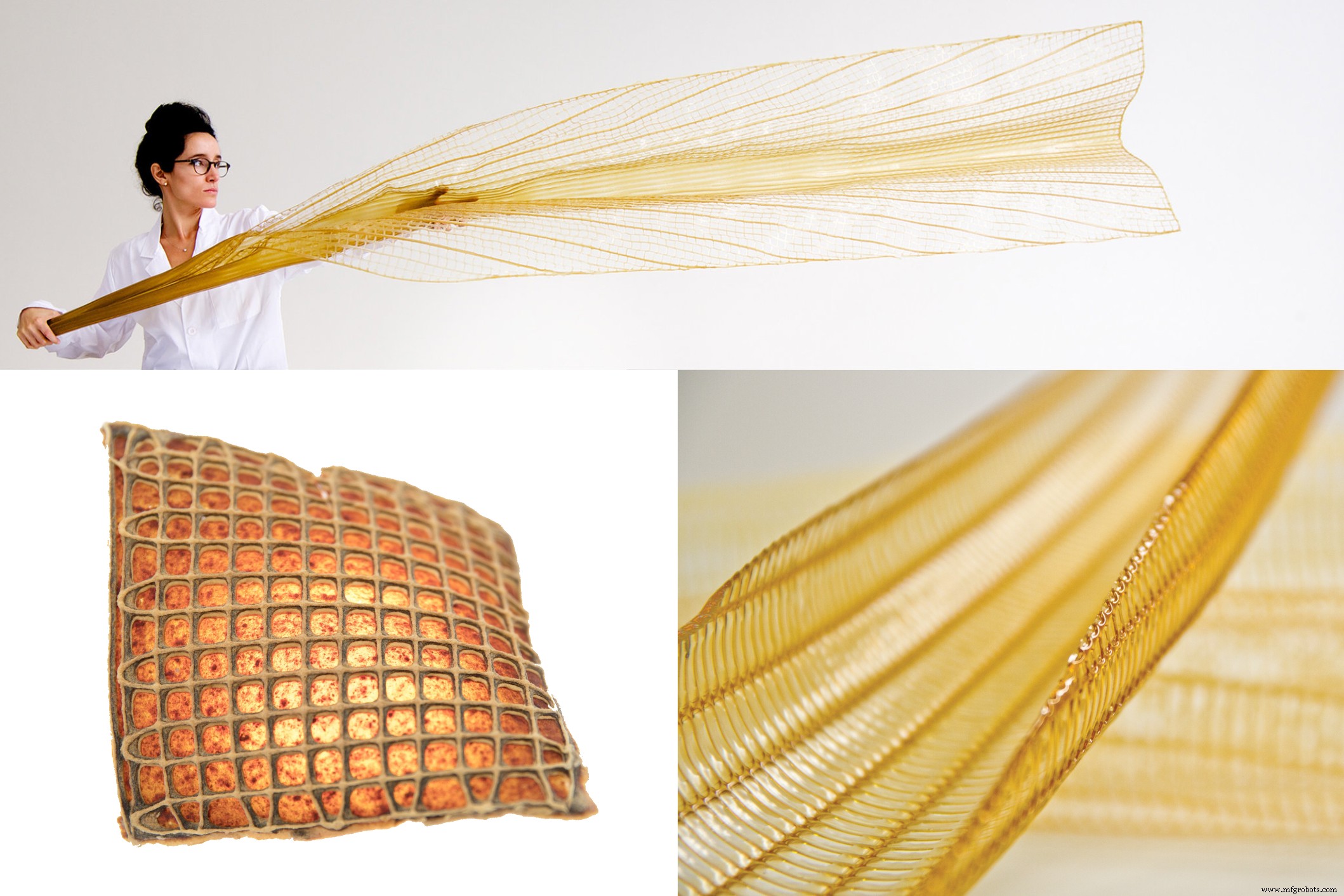

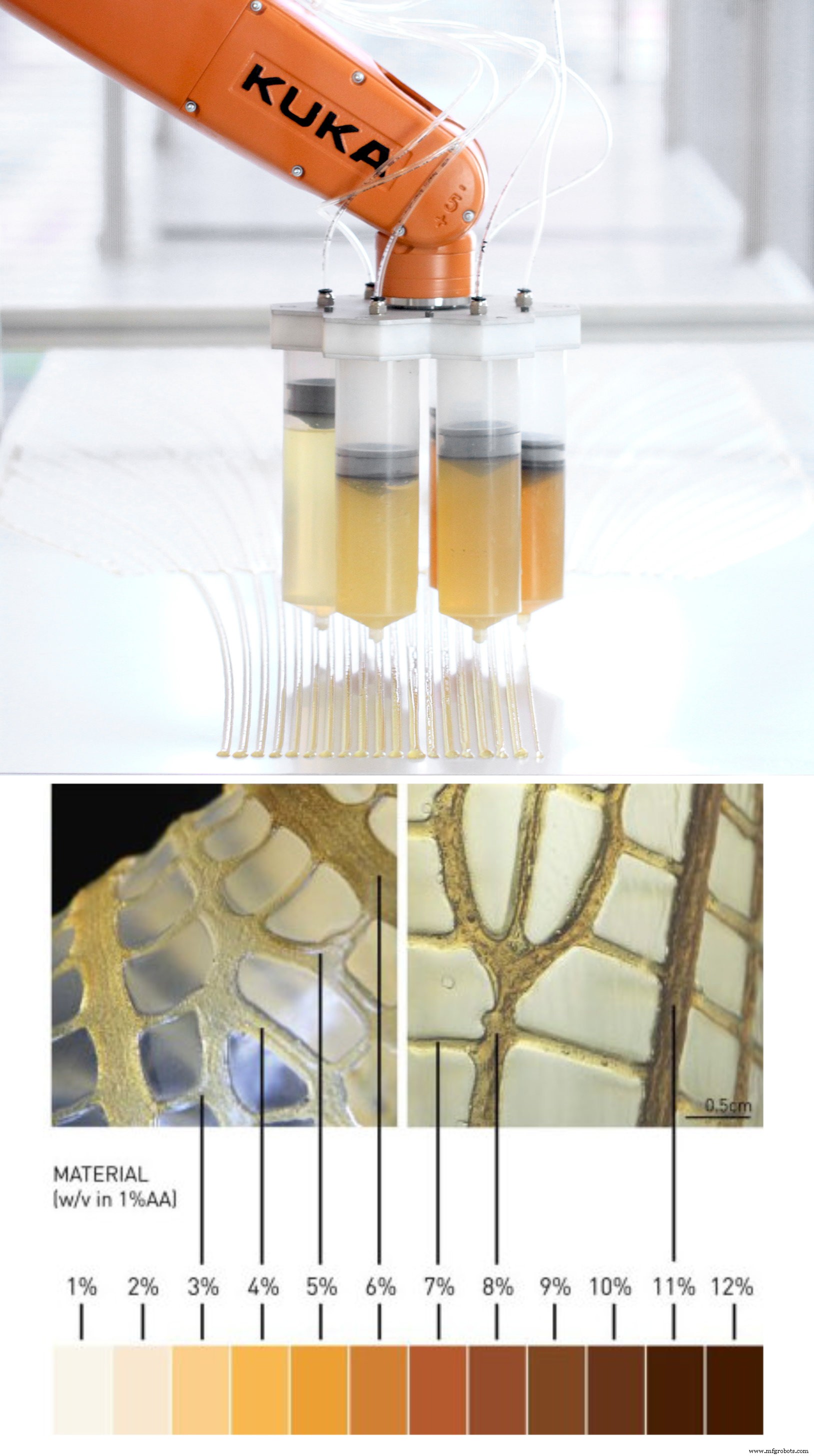

수용액에서 4% w/v 아세트산을 사용하여 1-12%의 중량 대 부피(w/v) 농도에서 젤로 처리된 키토산 분말을 사용하여 노즐 기반 3D 증착을 시도하기로 결정했습니다. 이러한 하이드로겔은 3% 농도에서 물 같은 점도를 가진 반투명 액체에서 12% 농도에서 천연 고무의 농도를 갖는 불투명 물질에 이르기까지 다양합니다(그림 1). 증착 및 건조의 초기 결과 키토산 필름은 40메가파스칼의 극한 인장 강도를 나타냈으며, Mogas-Soldevila는 섬유 방향에서 나일론 폴리머 또는 목재와 견줄만하다고 설명했습니다. 구조는 실온에서 제작 및 경화되었습니다.

키토산 젤을 증착하기 위해 MIT가 설계한 맞춤형 로봇 적층 제조 플랫폼 압출 기반 엔드 이펙터. 새로운 엔드 이펙터에는 디지털 PSI 조절기와 압출을 제어하기 위한 트윈 스테퍼 모터가 있는 양(압축 공기 탱크) 및 음(진공 펌프) 공기 압력을 포함하는 컴퓨터 제어 공기 압력 시스템에 연결된 키토산 하이드로겔용 배럴 6개가 포함되어 있습니다.

이 엔드 이펙터의 무게는 로드된 주사기와 증착 재료를 포함하여 4kg입니다. 일반적인 유속은 0.5-8밀리미터에 이르는 내경을 가진 노즐을 사용하여 초당 8-4,000입방밀리미터 범위였습니다. 시스템의 선형 운동은 초당 10-50밀리미터로 다양했습니다. 증착 영역은 길이 1,000mm, 너비 500mm였지만 나중에 슬라이딩 인쇄 베드를 통해 길이 제한이 제거되었습니다.

스테퍼 모터, 공압 시스템 및 로봇 팔은 공급/속도 비율을 조정하고, 다양한 혼합 비율과 압출 속도를 가능하게 하고, 원하는 압출 형상 및 재료 속성을 기반으로 즉석에서 증착 압력과 속도를 조정하기 위해 디지털 방식으로 제어되었습니다. 로봇의 움직임과 압출은 명시적으로 연결되지 않았습니다. 즉, 두 기능이 서로 독립적이어서 각 모터 구동 주사기와 로봇 팔 엔드 이펙터의 변위를 독립적으로 제어할 수 있었습니다. 이 시스템은 금형 없이 대규모 3D 형상을 성공적으로 생성하고 다양한 구조적 특성을 가진 광범위한 기하학적 형태를 달성했습니다.

초기 제작 실험은 잎과 잠자리 날개와 같은 생물학적 구조를 기반으로 했습니다. 주요 세로 구조는 더 두꺼운 직경의 증착과 강성을 위해 더 높은 재료 농도로 만들어진 전체 모양을 제공했습니다. 그런 다음 이차 구조는 더 얇은 직경과 더 낮은 농도의 물질의 증착된 네트워크에 의해 형성되었습니다. 제조 시스템은 이러한 구조를 구축하기 위해 몇 가지 기술을 사용했습니다. 특정 경로를 따라 다른 농도 솔루션을 적용하고, 재료 폭과 높이를 제어하기 위해 증착 중 압력을 디지털 방식으로 제어하고, 적층을 반복합니다. 이러한 전략은 KUKA 로봇(포지셔닝) 및 압출 엔드 이펙터(증착)에 실시간으로 전송된 위치, 속도, 압력 및 재료 지침에 인코딩되었습니다.

먼저 CAD 프로그램에서 구조를 모델링한 다음 맞춤형 슬라이싱 소프트웨어를 사용하여 이를 인쇄된 레이어로 변환했습니다. 디지털 제어 시스템은 증착 경로를 테스트하고 최적화했습니다. 압출 시스템의 제어 및 작동을 제공하는 기하학적 도구 경로는 Rhino3D 모델링 소프트웨어(Robert McNeel and Associates, U.S.)와 스크립팅 플러그인 Grasshopper로 설계되었습니다.

그런 다음 시스템은 기본 기계적 및 화학적 재료 특성뿐만 아니라 디지털 설계와 관련된 일련의 독립적인 매개변수를 인코딩했습니다. 또한 점도, 전단 속도, 배럴 유형, 하드웨어 응답 시간 및/또는 봉투 크기와 같은 제작 시스템에서 제공하는 플랫폼 종속 제약 조건을 완화했습니다. 그런 다음 이 모든 매개변수를 디자인별 노즐 유형, 재료 구성 및 시간에 따른 압력 맵과 같은 변화. 결과 계산은 필요한 유속, 배럴 리필 패턴 및 위치 지정 속도를 출력합니다. 마지막으로 포지셔닝 및 증착 시스템에 각각 모션 및 압출 명령을 인코딩하는 맞춤형 제작 지침이 생성되었습니다.

Mogas-Soldevila가 설명한 제작 실험에는 잠자리 날개에서 영감을 받은 50센티미터 길이의 구조가 포함됩니다. 그것의 구조적 "정맥"은 천연 알긴산 나트륨 분말로 농축된 키토산 겔로 만들어졌으며, 그 위에 3% 키토산 겔의 투명한 장력 저항막이 덧씌워졌습니다. 재료의 자가 수리 특성으로 인해 멤브레인은 증착 중에 정맥에 결합되었습니다. 이 개념은 최대 3m 길이의 다양한 잎 모양의 구조에서 추가로 탐구되었습니다. 다른 예에서, 5 x 15밀리미터 그리드는 2% 키토산 겔의 셀룰로오스 극세사 용액을 사용하여 평평하게 증착되었습니다. 건조되면서 위에서 논의한 바와 같이 내부 증발 응력을 설계하는 기능을 사용하여 50센티미터 길이의 실린더를 형성했습니다.

이 기술은 건축가이자 엔지니어이자 Neri Oxman 교수가 이끄는 MIT Mediated Matter Group의 수석 연구원인 Jorge Duro-Royo가 개척했으며 피부와 같은 구조("hojas")가 생성되고 형성되는 Aguahoja 프로젝트에서 더욱 개발되었습니다. 수성 솔루션("아구아"). Aquahoja I에는 5미터 높이의 건축 파빌리온(그림 2)과 재료 실험 라이브러리가 포함되어 있습니다. 이 라이브러리는 2018년에 전시되었고 이후 샌프란시스코 현대 미술관(SFMOMA, 미국 캘리포니아)에서 영구 컬렉션을 위해 인수했습니다. . Aguahoja II는 Cube Design Museum(네덜란드 케르크라데)과 Cooper Hewitt, Smithsonian Design Museum(뉴욕, N.Y., 미국)이 공동 주최한 2019 전시회의 일부였습니다.

Aguahoja 프로젝트의 로봇 제작 플랫폼은 로봇 및 갠트리 기반 시스템을 모두 포함하도록 발전했습니다. 파빌리온은 95개의 개별 3D 인쇄 세그먼트로 구성되었습니다. 흰색 스파인은 기성품 F900 FDM(융합 증착 모델링) 시스템과 ASA(아크릴로니트릴 스티렌 아크릴레이트) 열가소성 수지를 사용하여 인쇄되었습니다. 다중 생체 복합 패널은 구조, 창 및 환경 필터 역할을 하는 영역을 만들기 위해 다양한 정도의 강성, 유연성 및 불투명도로 설계되었습니다. Aguahoja I의 재료 중 일부는 습도와 열에 따라 변하고, 다른 재료는 계절이 바뀌면 어두워지거나 밝아집니다. 재료는 부서지기 쉽고 투명한 것부터 유연하고 가죽 같은 것까지 다양하지만 모두 물(예:비)에서 분해되도록 프로그래밍하여 구성 요소를 자연 생태계로 복원할 수 있습니다.

Mogas-Soldevila는 Tufts Biomedical Engineering(Medford, Mass., U.S.)의 Silklab에서 박사 학위를 취득했으며, MIT에서 함께 작업한 것을 포함하여 실크와 기타 천연 섬유 및 재료를 사용하는 방법을 연구했습니다. 그녀는 현재 펜실베니아 대학교 스튜어트 와이츠만 디자인 스쿨의 건축 조교수로 있으며, 그곳에서 지속 가능성과 첨단 생명 과학의 교차점에서 재료 중심 디자인을 가르치고 연구하고 있습니다. 그녀의 최근 작업 중 일부는 dumolab.com에서 찾을 수 있습니다. “이것은 자연에서 유래한 재료로 매우 쉽게 기능할 수 있습니다. 우리는 그것들을 혼합하고, 도핑하고, 변형할 수 있습니다. 실제로 특정 제조 기능에 맞게 조정할 수 있습니다. 내일은 어떻게 될지 지켜보고 있습니다.”

복합재료

연구원들은 셔츠에 꿰매어진 후 활동을 감지, 저장, 분석 및 추론할 수 있는 디지털 기능을 갖춘 섬유를 만들었습니다. 디지털 패브릭은 신체 기능 모니터링, 의학적 추론 및 조기 질병 감지에 사용될 수 있는 인체의 숨겨진 패턴의 맥락을 밝혀냅니다. 지금까지 전자 섬유는 정보의 개별 비트가 0과 1로 인코딩되고 처리될 수 있는 디지털이 아니라 연속적인 전기 신호를 전달하는 아날로그였습니다. 새로운 직물은 데이터를 디지털 방식으로 저장 및 처리하여 직물에 새로운 정보 콘텐츠 차원을 추가하고 직물을 프로그래밍할 수 있도록 합니다. 새로

금속 가공이란 당신은 차에 탈 때, 전화를 받을 때, 도구를 다룰 때, 또는 전자 제품을 켤 때마다 맞춤형 금속 가공의 결과를 보고 있습니다. 금속 제조 공정은 우리 경제에 매우 중요합니다. 그것이 없으면 우리의 전기 시스템은 작동할 수 없으며 집, 주방, 기업, 컴퓨터, 금속 탐지 및 차량 작동을 유지하는 구성 요소를 만들 수도 없습니다. 볼트와 나사는 칼붙이, 파이프 피팅, 자동차 부품, 수공구 및 수공구 세트와 같은 가공된 금속 제품의 예입니다. 정밀 금속 가공이 무엇을 포함하고 그것이 우리 삶의 여러 측면에 어떻게 영향