DLR Institute of Structures and Design은 열가소성 합성물 동체 구조의 성숙도를 높입니다.

"LuFoV-3 TB-Rumpf" 프로젝트의 일환으로, 열가소성 프리프레그 라미네이트 및 저항 용접의 오토클레이브 없는 통합이 추가로 개발되고 미래 항공기 동체를 위한 기술 벽돌로 검증되고 있습니다. 이 작업은 슈투트가르트에 있는 독일 항공우주 센터(DLR), 구조 및 설계 연구소(BT)가 Airbus 및 기타 연구 기관을 포함한 항공우주 산업의 파트너와 협력하여 수행하고 있습니다.

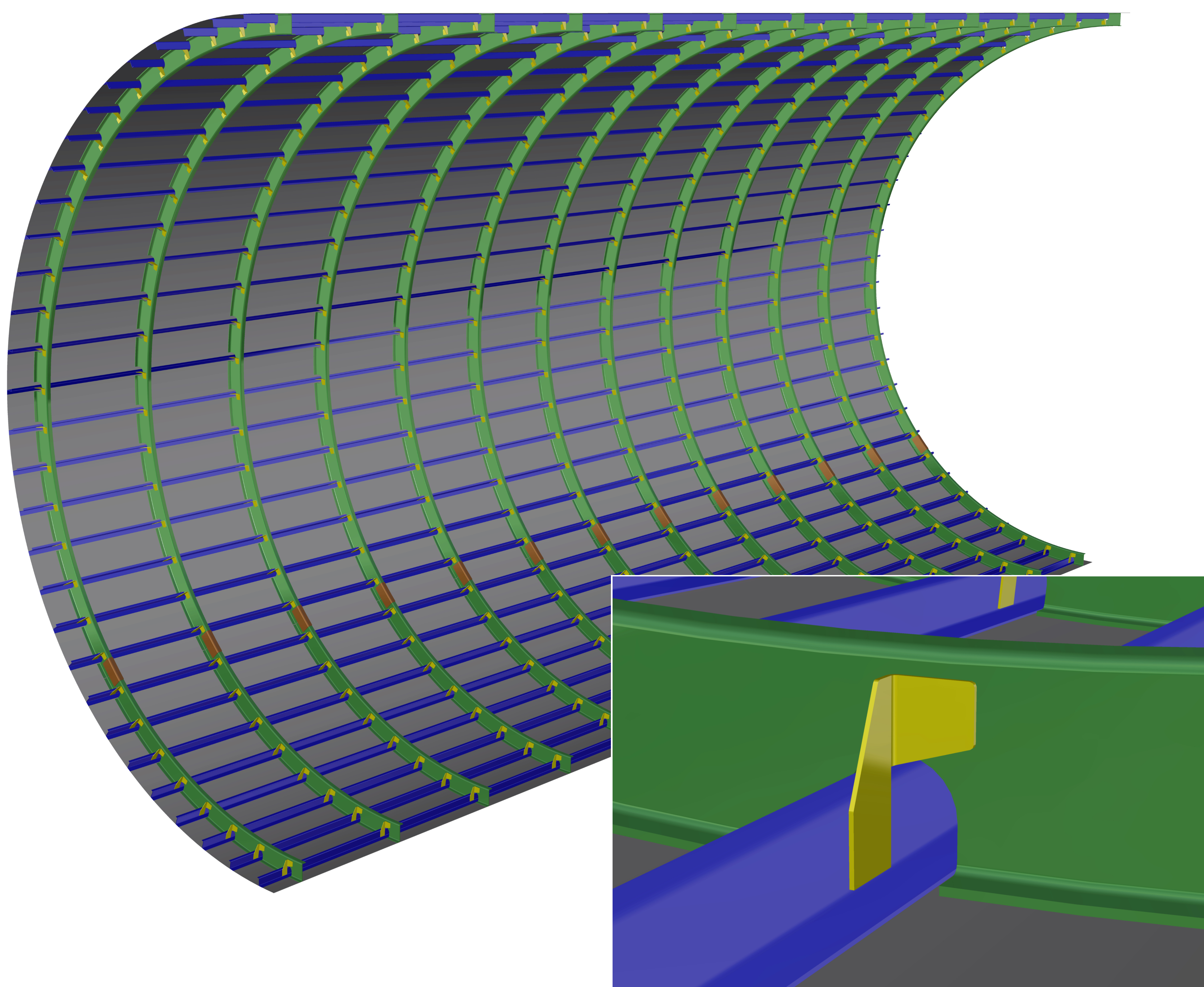

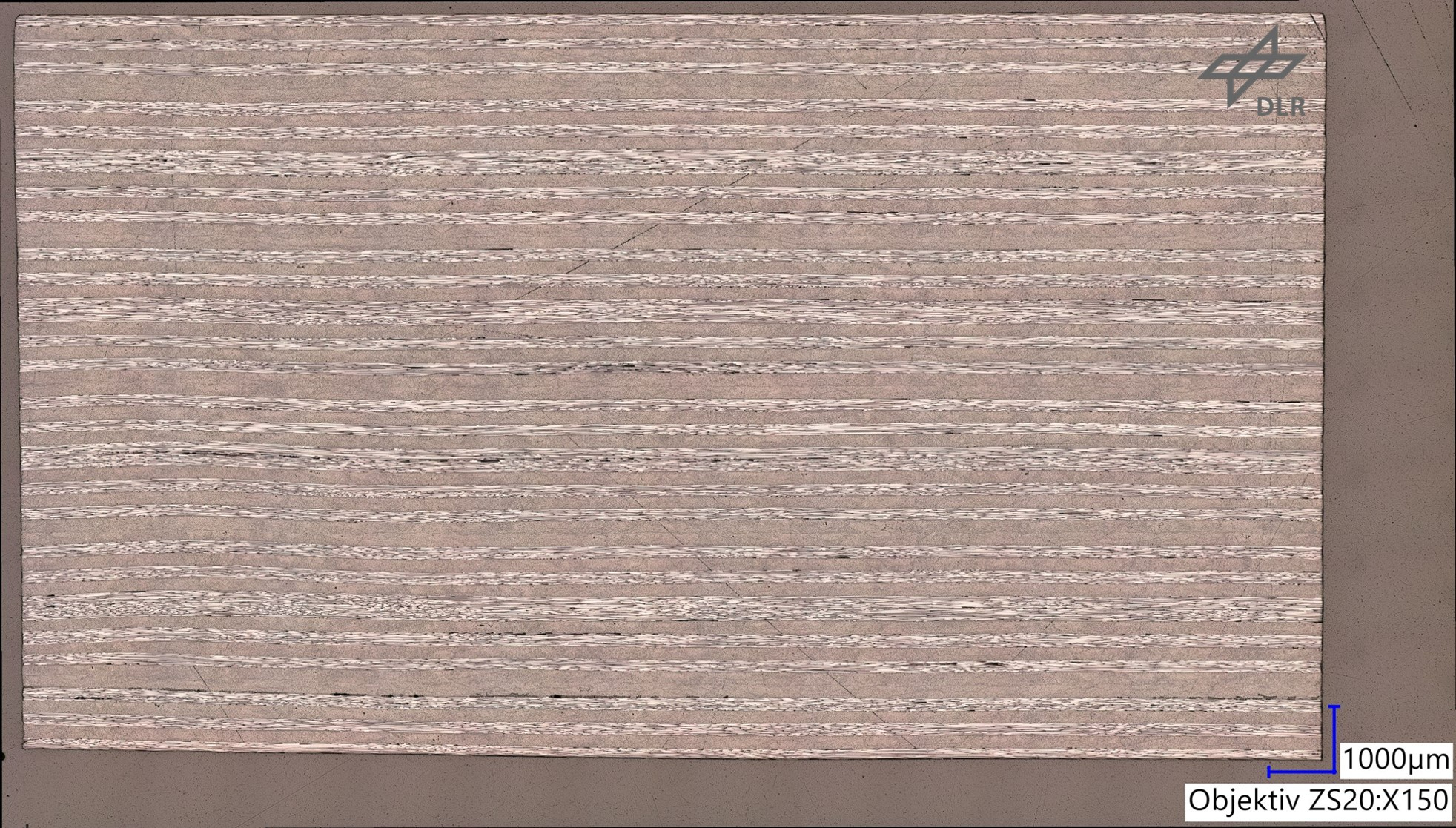

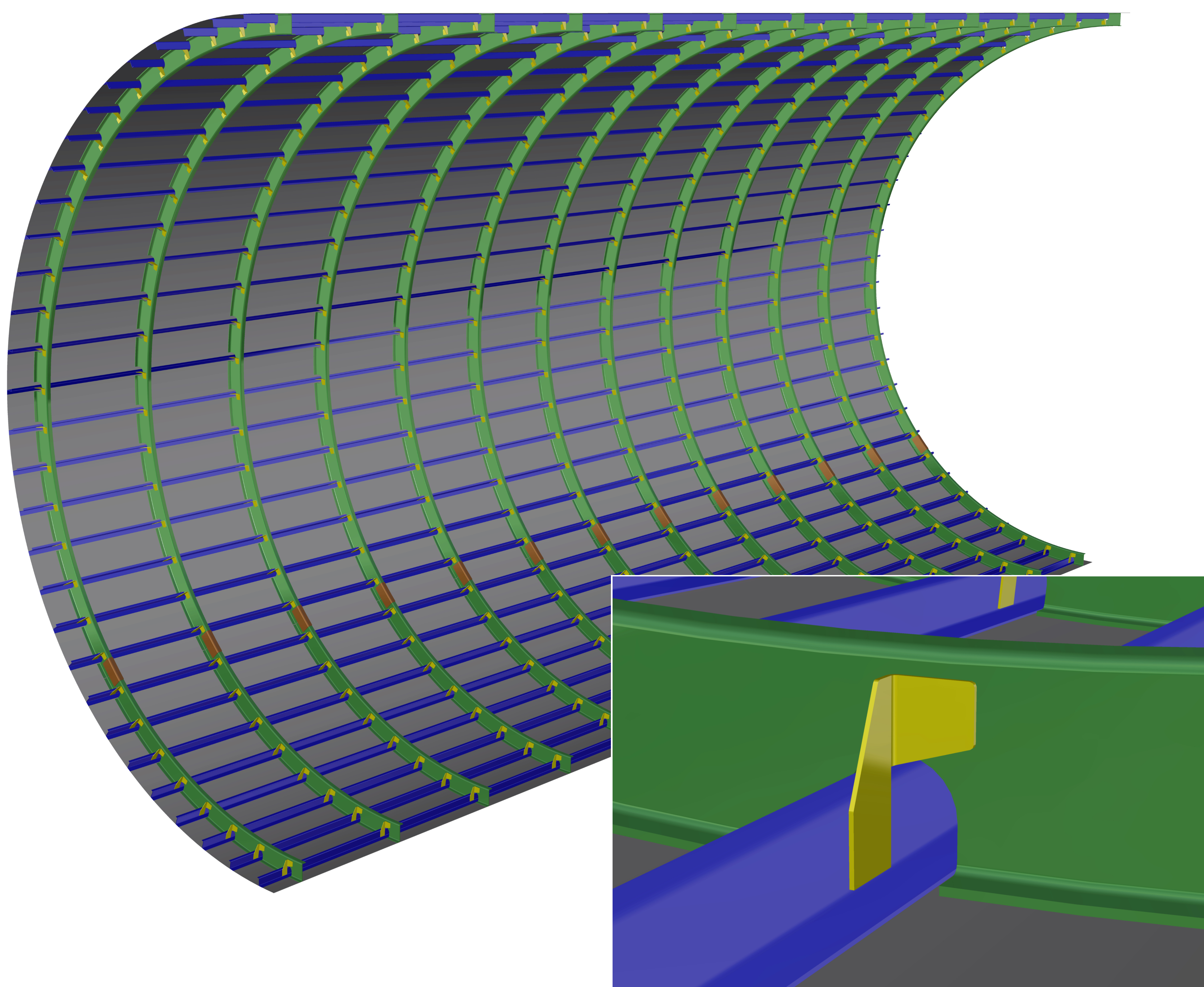

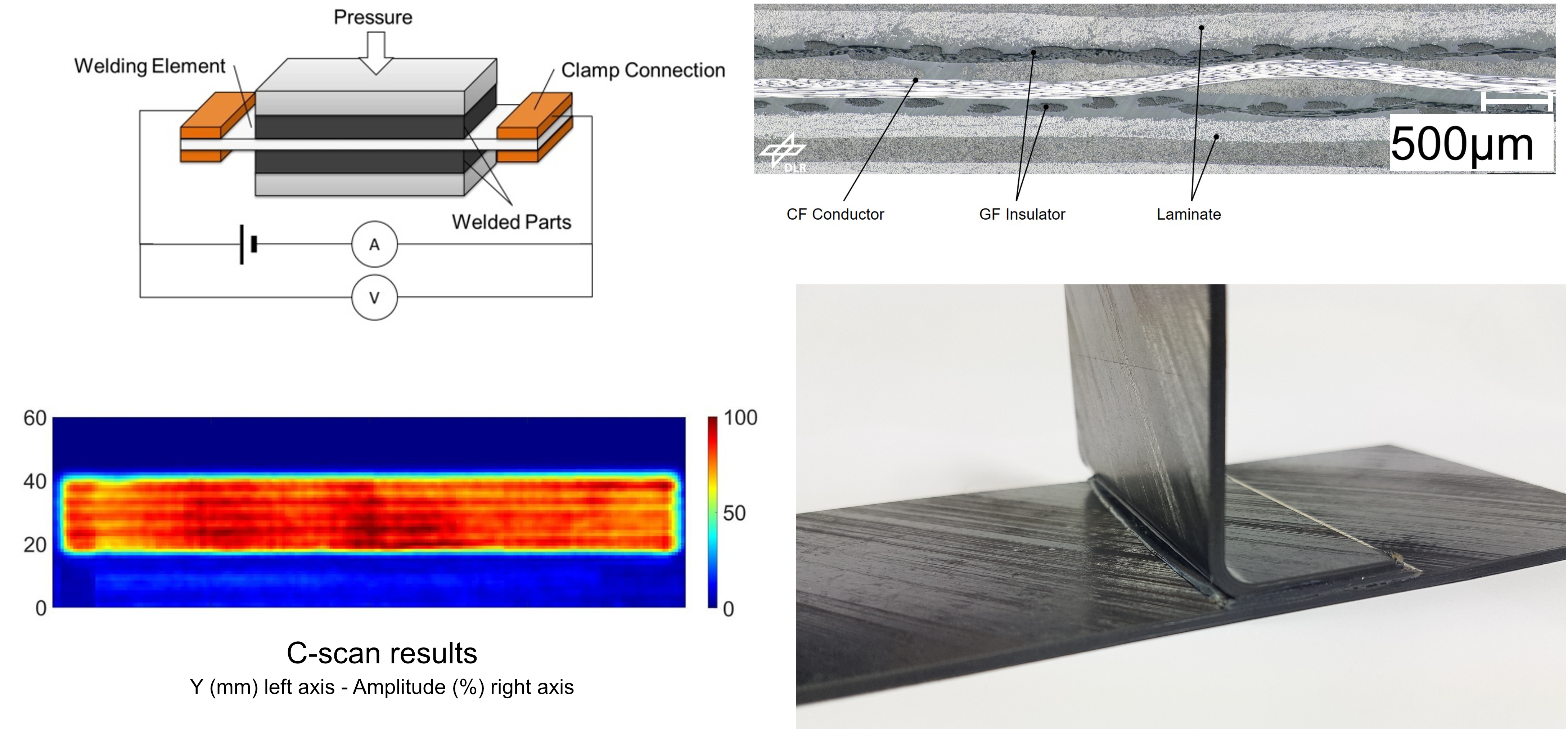

DLR Institute BT는 스킨, 스트링거, 프레임 및 클리트로 구성된 완전히 통합된 동체 교차를 시연했습니다. 시연기는 공동 통합 스트링거와 저항 용접을 통한 프레임 및 클리트 통합이 있는 OOA(out-of-autoclave) 통합 곡선 스킨을 기반으로 합니다. 용접부는 기계적 테스트로 특성화되었으며 용접선은 광학 현미경을 사용하여 추가로 검사되었습니다.

TB-Rumpf 성숙 OOA 통합 및 용접

연속 섬유 강화 고온 열가소성 수지(예:폴리아릴에테르케톤 또는 PAEK)로 만들어진 대면적 부품의 통합을 위한 최신 기술은 오토클레이브 통합입니다. 그러나 최적화된 프로세스 설정과 맞춤형 프로세스 제어를 통해 온도 및 진공 압력만 사용하여 완전한 통합을 달성할 수 있습니다. 자체 가열 몰드 또는 오븐을 사용하면 오토클레이브의 필요성을 제거할 수 있어 비용 이점을 얻을 수 있습니다. TB-Rumpf 프로젝트는 VCT(Vacuum Consolidation Technique)라는 공정을 성숙시키고 가능한 최대 라미네이트 두께를 포함하여 공정 한계를 결정하는 것을 목표로 합니다.

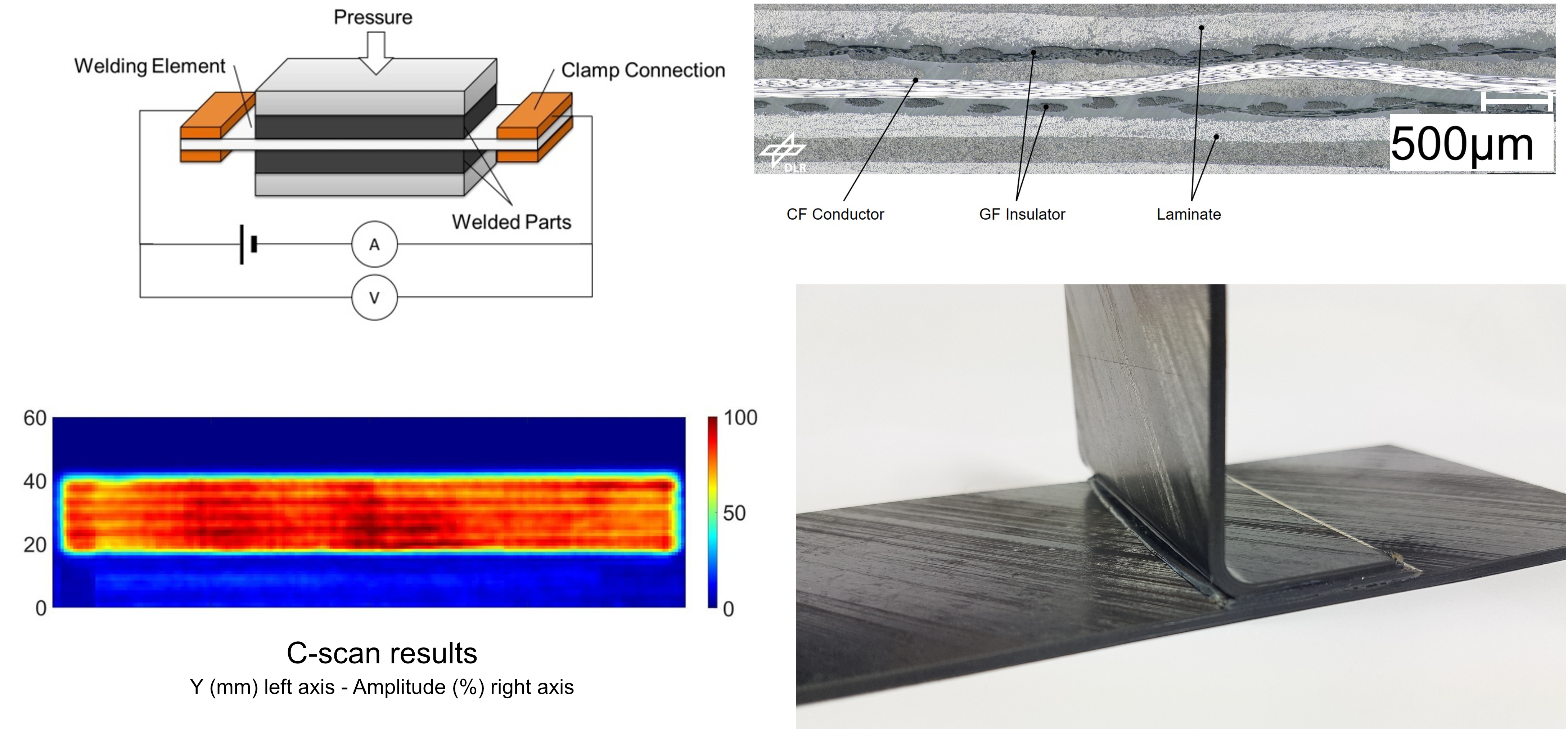

고급 열가소성 복합 재료의 미래 응용을 위한 또 다른 핵심 기술은 조립용 용접입니다. DLR과 Airbus는 고강도 구조를 달성할 수 있는 능력으로 인해 저항 용접을 선도적인 기술로 확인했습니다. TB-Rumpf 프로젝트 내에서 저항 용접 프로세스와 필요한 용접 요소가 최적화되고 있습니다. 결과 데모는 접합부 및 용접된 복합 라미네이트의 기계적 성능을 검증하기 위해 구조적으로 테스트됩니다.

진공 통합 기술(VCT) 조사

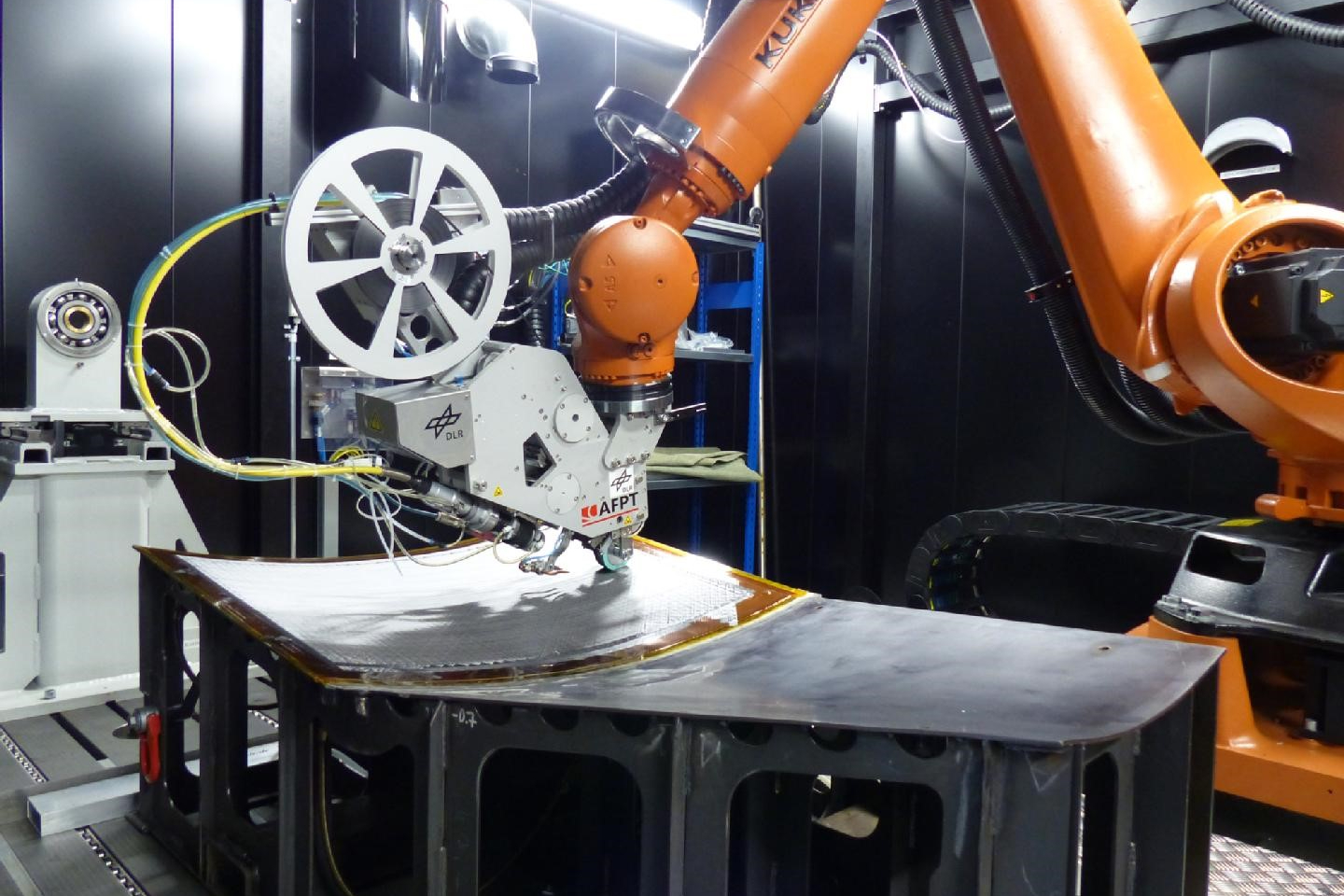

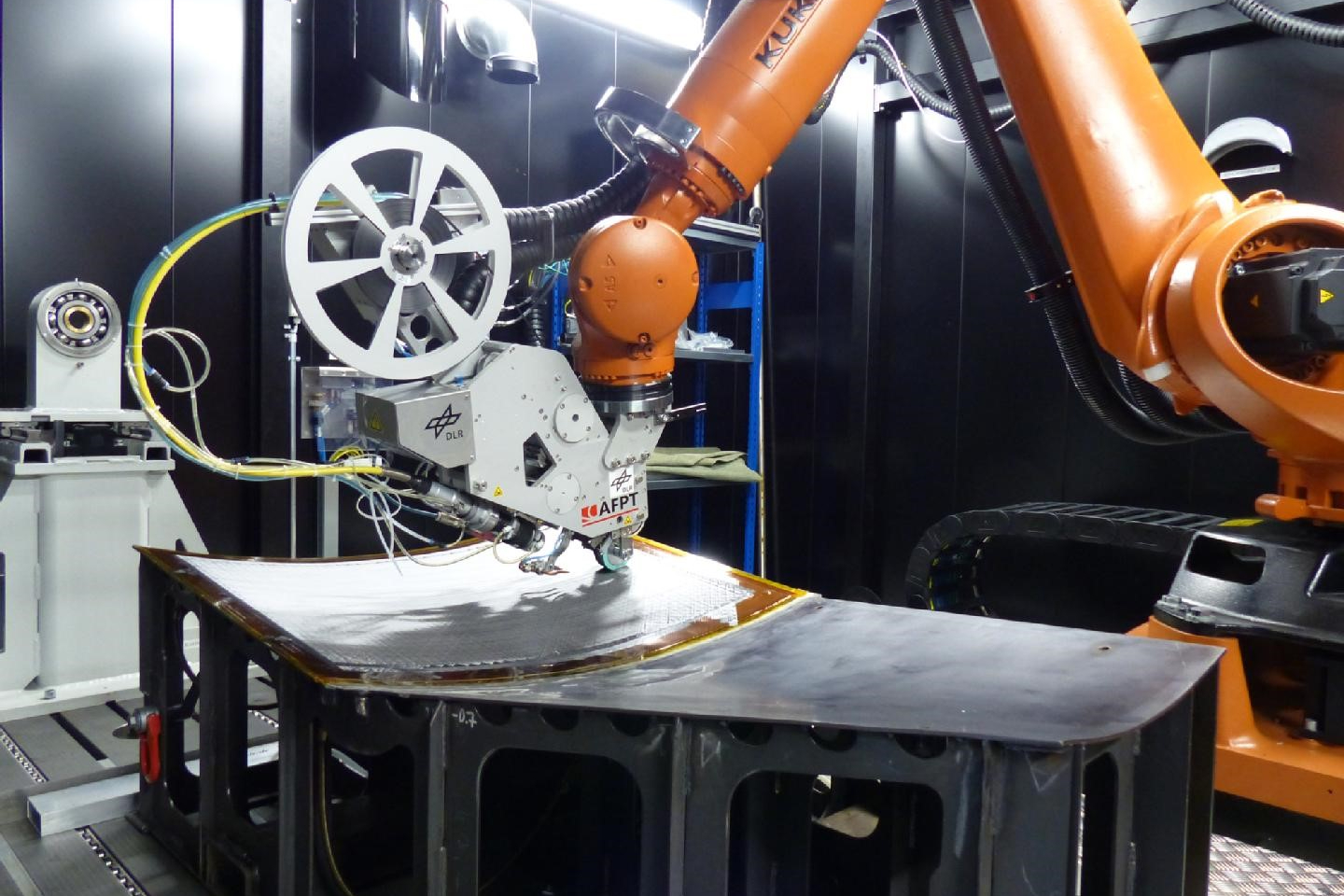

DLR Institute BT의 프로젝트 리더인 Matthias Horn은 TB-Rumpf 시연자가 단방향 탄소 섬유 강화 저융점 폴리아릴에테르케톤(LM-PAEK)을 사용한다고 설명합니다. 이 열가소성 복합 테이프는 AFPT(독일 Doerth) 엔드 이펙터와 테이프 가열용 6킬로와트 레이저가 있는 KUKA(독일 아우크스부르크) 로봇을 사용하여 AFP(자동 섬유 배치)를 사용하여 처리됩니다.

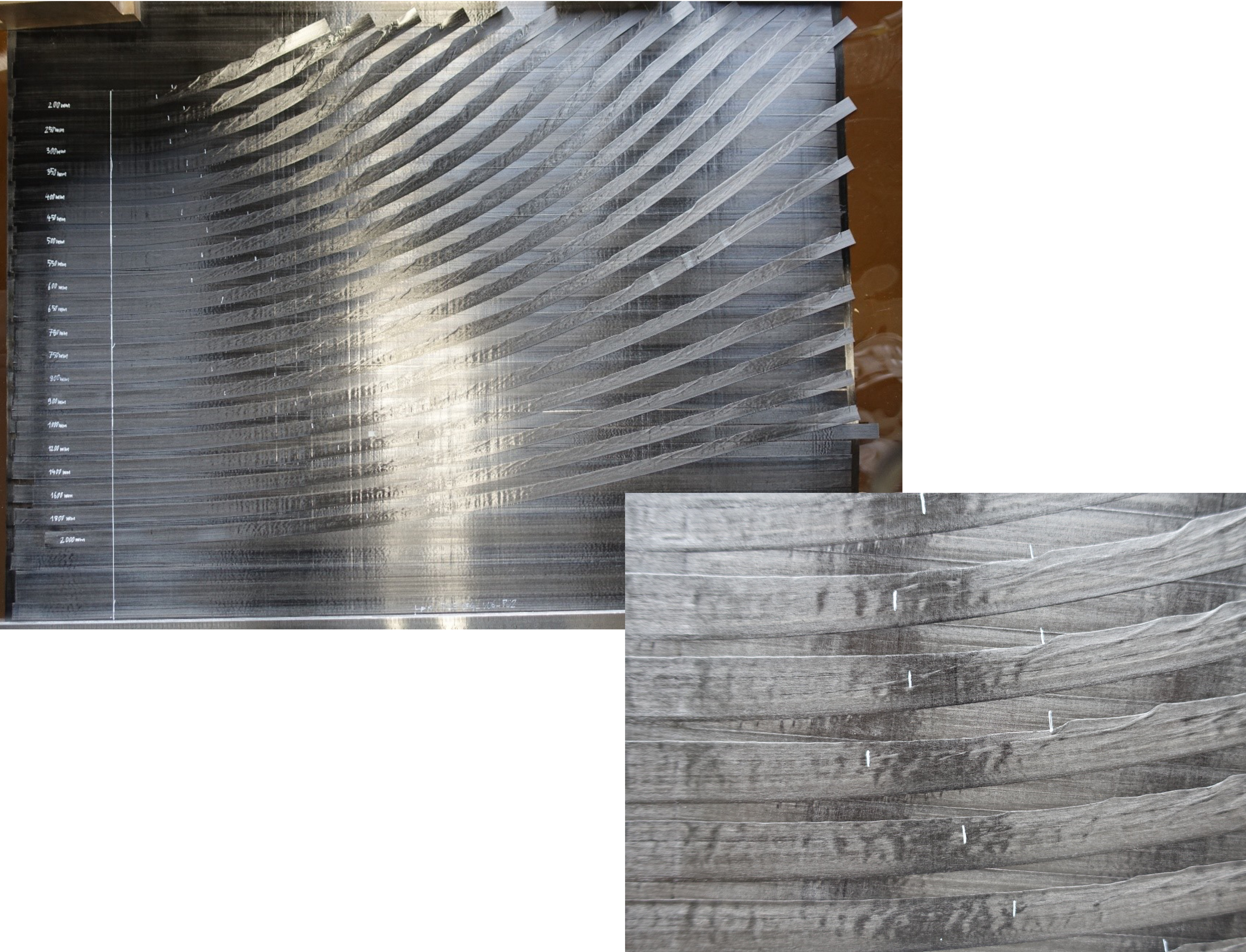

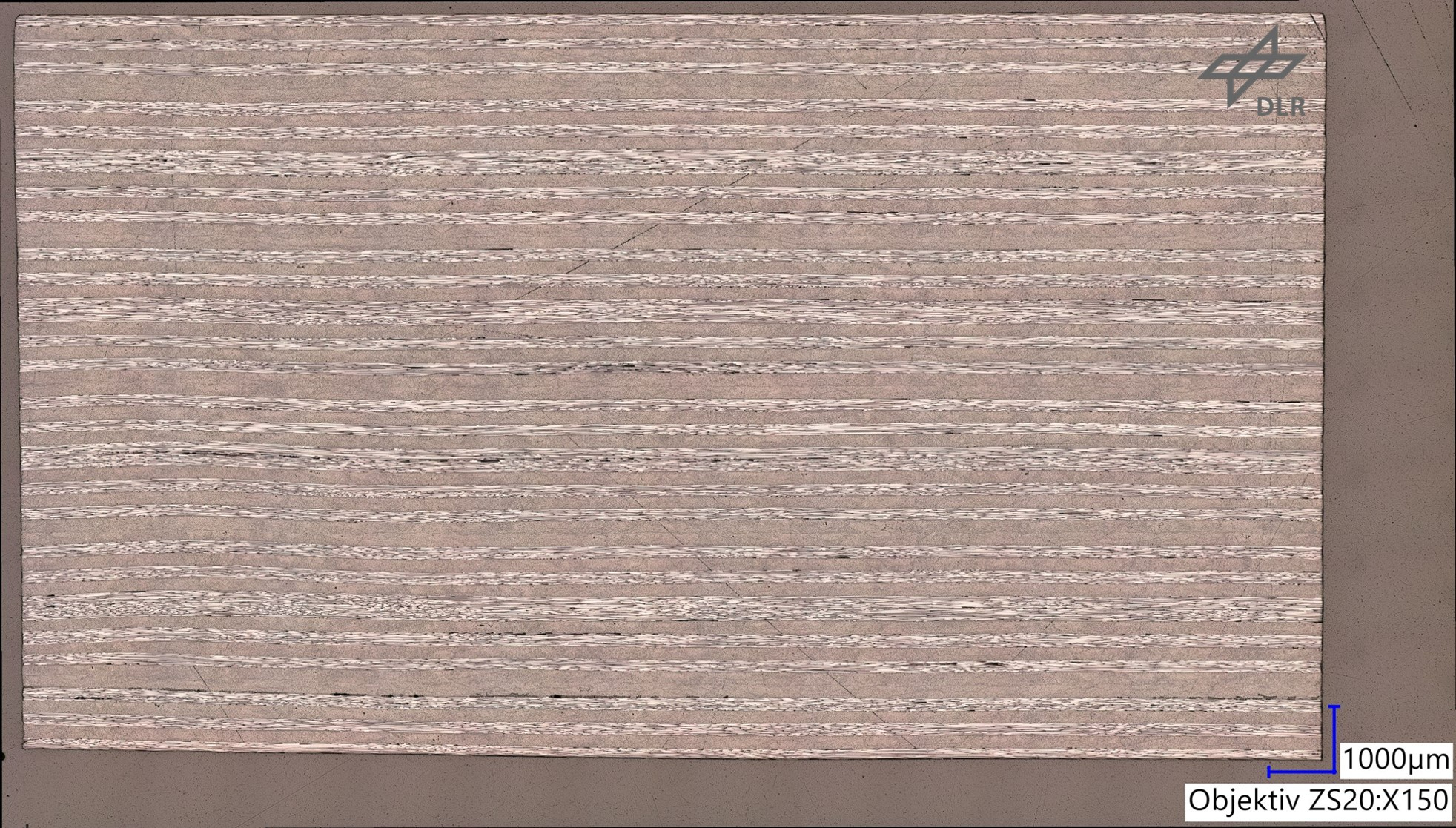

VCT를 사용한 OOA 통합: "목표는 두꺼운 라미네이트에 대한 이 공정의 타당성을 검증하는 것이었습니다."라고 TB-Rumpf 연구소의 연구원이자 통합 책임자인 Georg Doll이 말했습니다. "우리는 구멍이나 기타 결함이 없는 두께가 최대 11mm인 라미네이트에 대해 현미경 사진 단면과 초음파 검사로 검증된 좋은 결과를 보여주었습니다. 이러한 성공의 열쇠는 최적화된 VCT 설정, 맞춤형 가열 주기, 균일하고 일관된 프리프레그 품질입니다.”

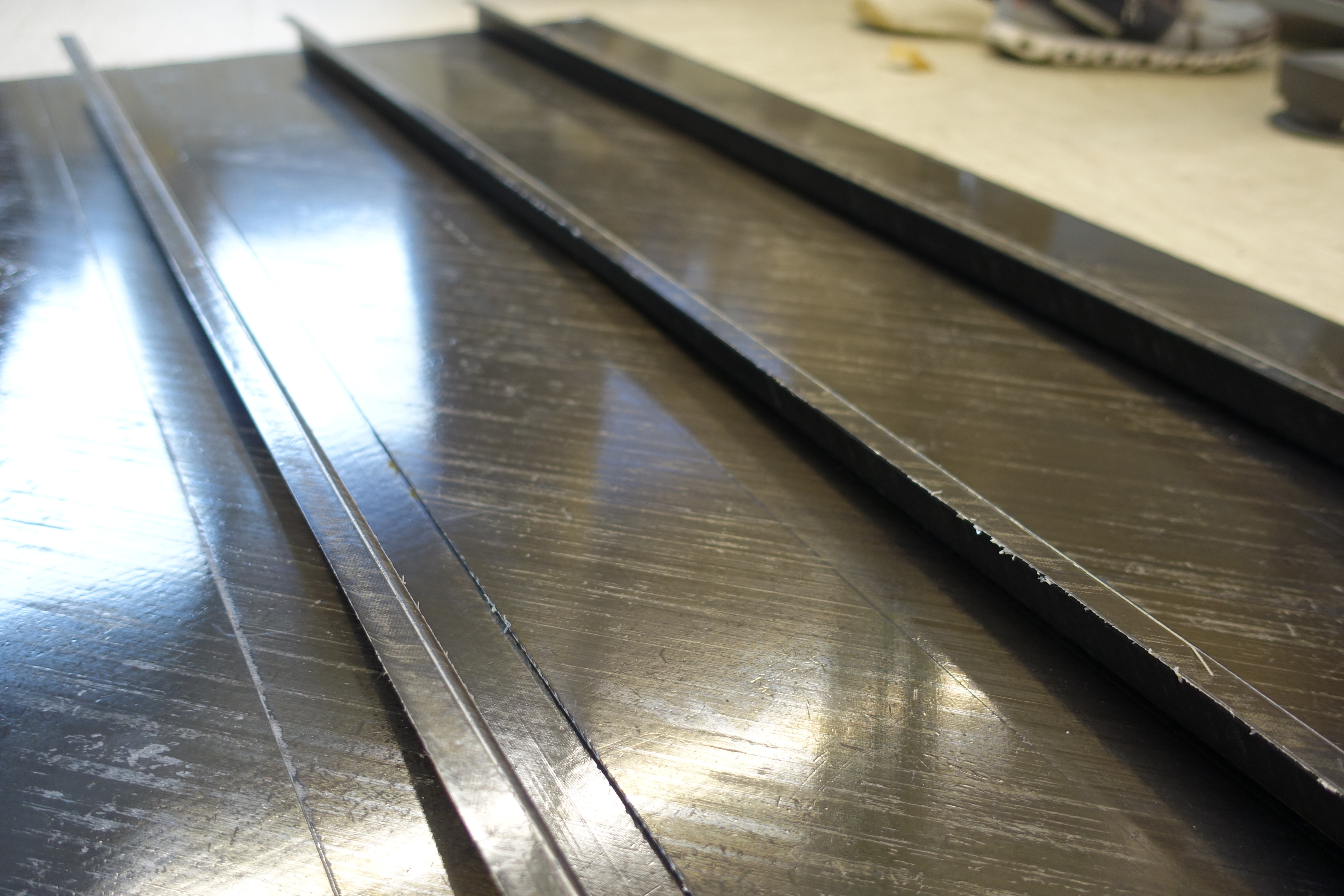

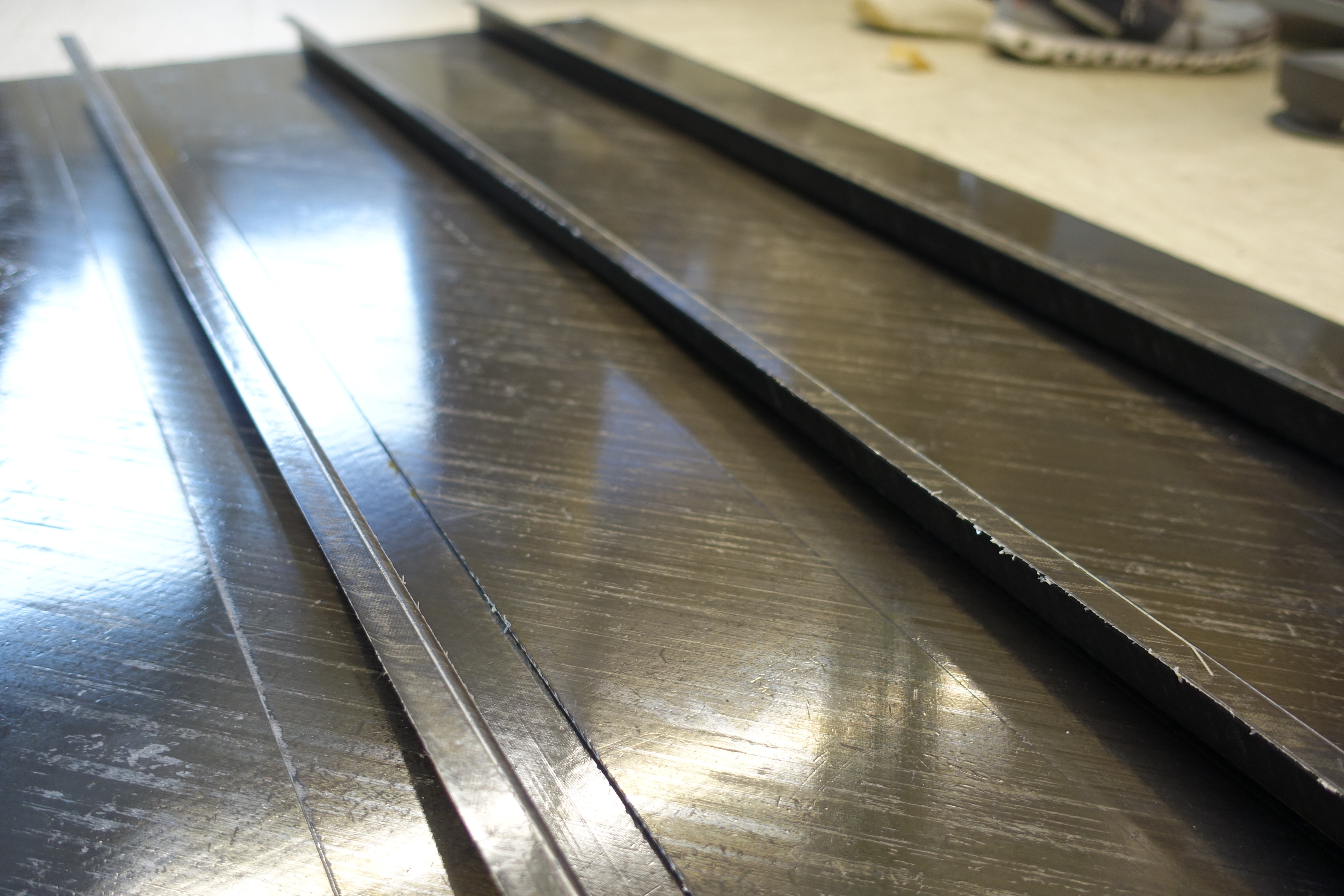

스티프너 요소의 OOA 공동 통합: 오토클레이브 없이 동체 스킨 패널을 생산하기 위해 VCT를 사용하는 것 외에도 TB-Rumpf 프로젝트는 단일 VCT 프로세스 주기 동안 스트링거 보강재 요소를 스킨과 직접 통합하기 위한 공동 통합 개발에도 성공했습니다.

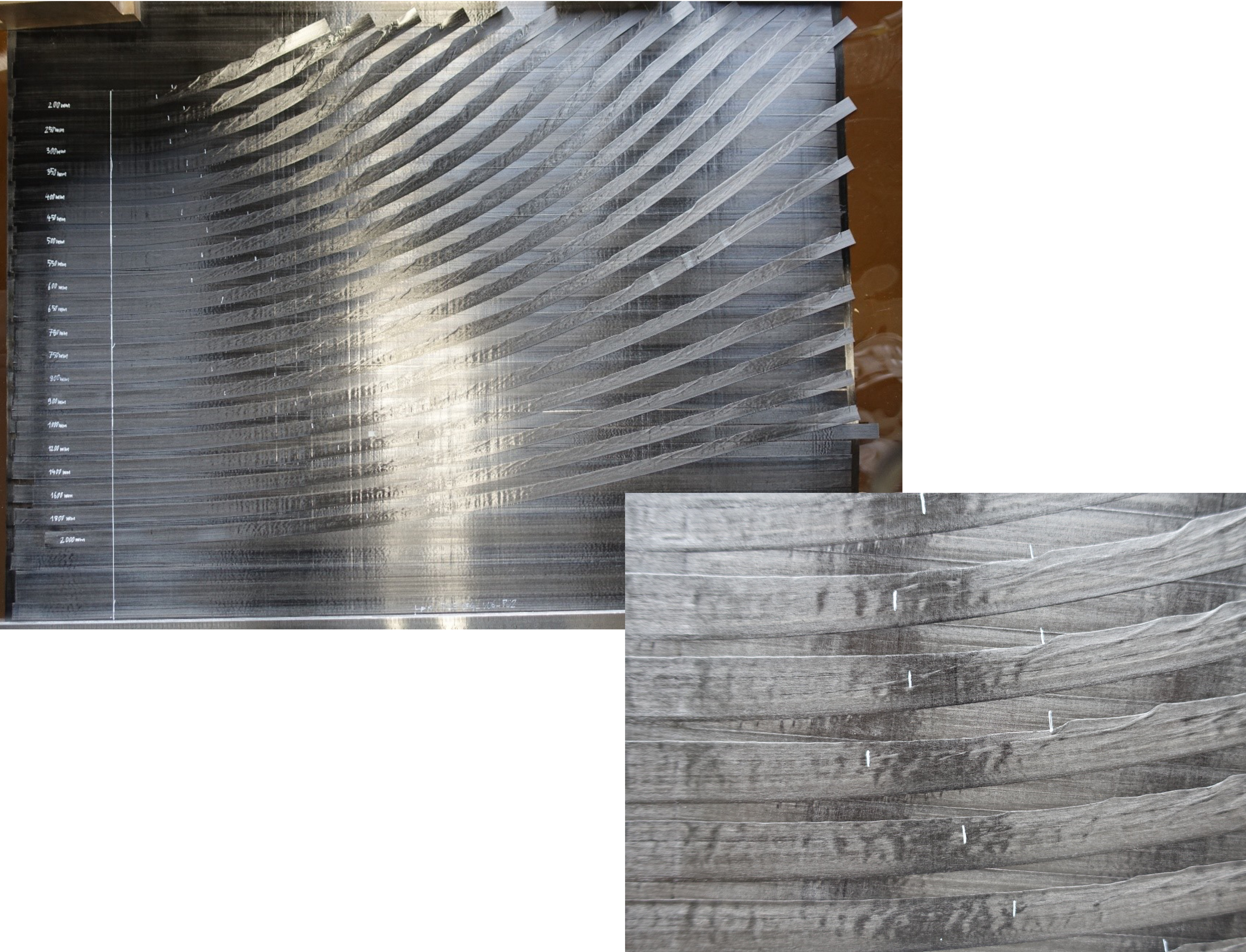

곡선 및 이중 곡선 모양의 AFP 레이업: 대략 800 x 1200 밀리미터 크기의 이중 곡선 라미네이트를 제조하여 공정 및 재료 제한(예:최대 테이프 조정)을 포함하여 VCT에 대한 보완 공정으로서 레이저 기반 AFP를 조사했습니다. 이러한 제조 시도의 결과는 2차 작업 없이 AFP 동안 달성되는 현장 통합뿐만 아니라 OOA 통합을 진행하는 데 사용할 수 있습니다.

저항 용접

"구조적 동체 요소를 통합하여 미래의 열가소성 동체 개념의 생산을 실현 가능하게 하기 위해 우리는 증가된 공정 견고성과 최적화된 강도 값과 관련하여 저항 용접을 조사했습니다."라고 Institute BT 연구원이자 TB-Rumpf 용접 책임자인 Simon Bauer가 말했습니다. "가열 사이클, 온도, 압력, 전류 및 전압과 같은 가장 적합한 용접 매개변수와 함께 탄소 섬유를 가열 요소로 기반으로 하는 최적화된 용접 요소 설정 및 개선된 전기 전도에 중점을 두었습니다." 저항 용접은 프레임과 스트링거 모두에 클리트를 부착하는 데 사용되었습니다. 그것은 또한 피부에 프레임을 부착하는 데 사용되었습니다.

향후 동체 설계를 위한 기술 블록

해당 Airbus 프로젝트 책임자인 Dr. Paul Jörn은 "기술 성숙도가 입증되었기 때문에 오토클레이브 외부 통합과 저항 용접 모두 미래 동체 설계에 중요한 역할을 할 수 있습니다."라고 강조합니다.

기술을 산업 응용에 더 가깝게 만들기 위해 가까운 장래에 더 도전적인 측면을 조사할 것입니다. 진공 통합의 경우 크기 조정 및 이중 곡선 윤곽으로의 전송에 중점을 둡니다. 저항 용접의 경우 자동화 측면뿐만 아니라 허용 오차 측면이 다루어집니다.

여기에 제시된 결과는 독일 연방 경제 에너지부가 자금을 지원하는 연방 항공 연구 프로그램 V-3의 틀에서 TB-Rumpf 연구 프로젝트(FKZ:20W1721D) 내에서 달성되었습니다.

자세한 내용은 dlr.de/bt를 방문하십시오.