Wing of Tomorrow 갈비뼈:원샷, 열가소성, OOA 통합

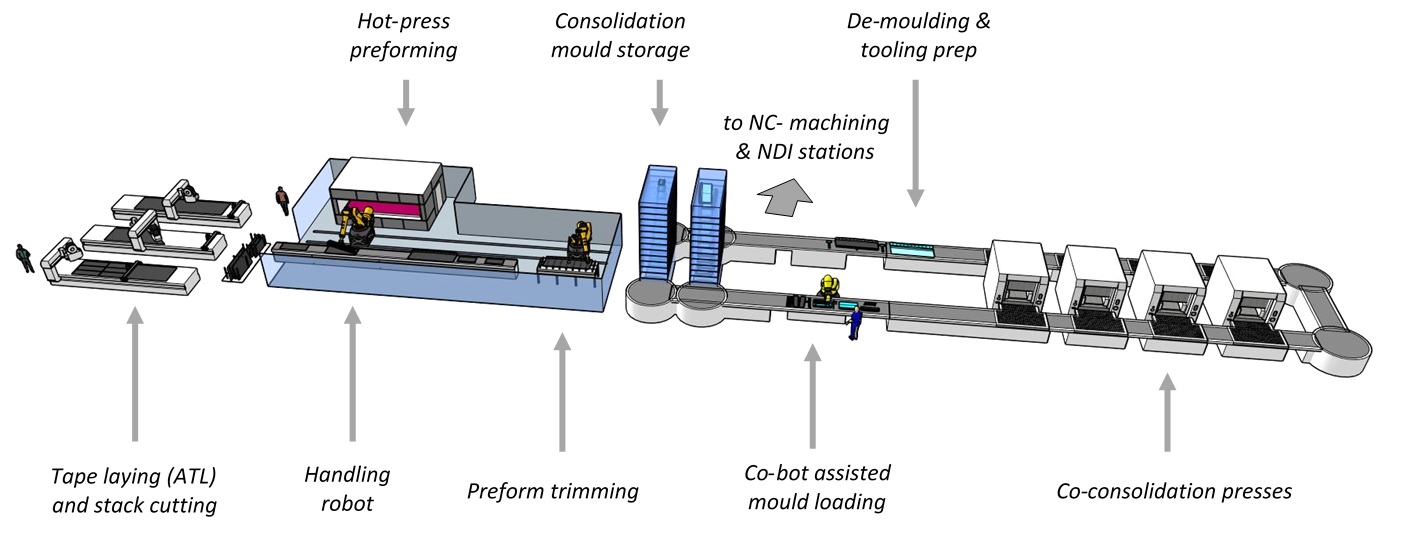

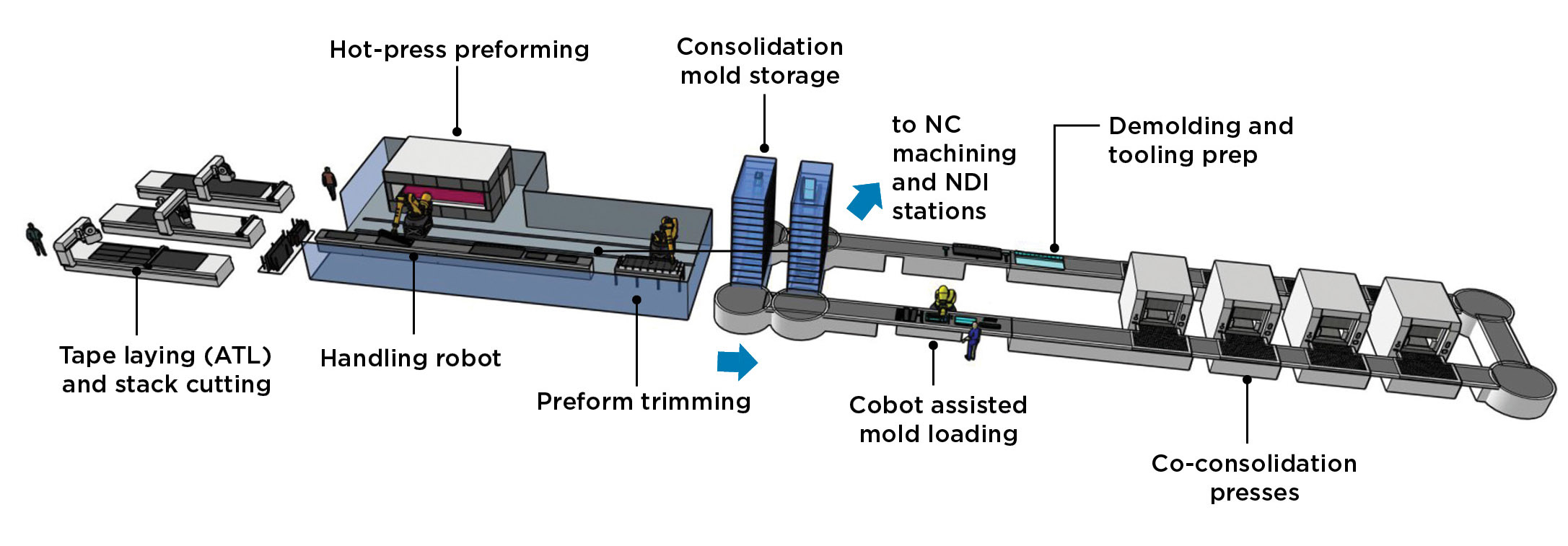

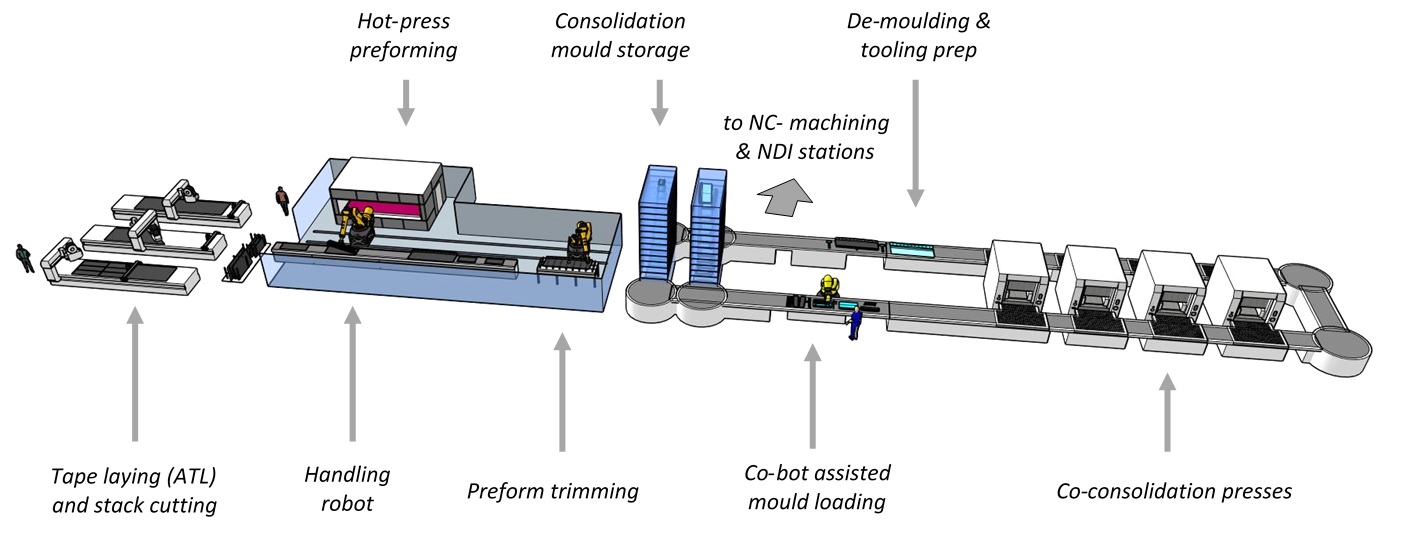

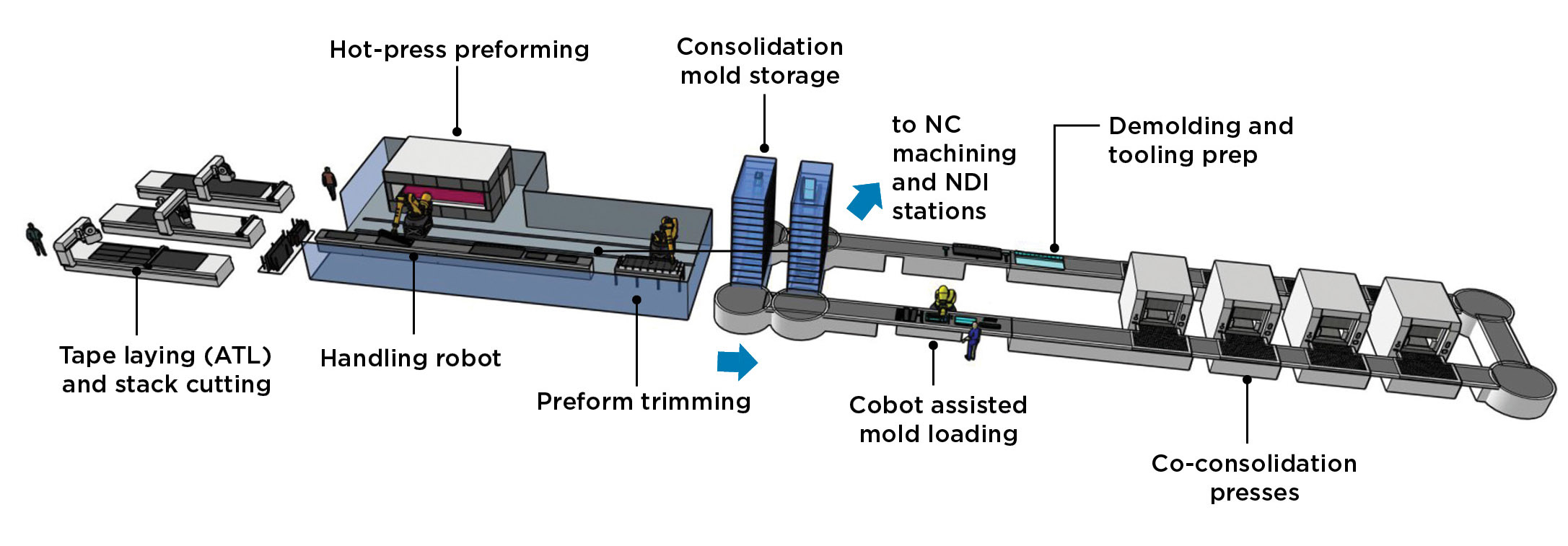

2015년에 시작된 Airbus의 WOT(Wing of Tomorrow) 프로그램은 단일 통로 상업용 항공기 날개를 위한 보다 비용 경쟁력 있고 처리량이 높은 재료, 제조 및 조립 기술을 탐구하는 데 지난 6년을 보냈습니다(CW 의 WOT 프로그램에 대한 이전 보도).

GKN Aerospace Global Technology Center Netherlands(Hoogeveen)의 이사인 Arnt Offringa에 따르면, GKN Aerospace(영국 브리스톨)는 수지 이송 몰딩(RTM)과 4개의 알루미늄 날개 리브를 통해 만든 날개 스파 데모기의 개발을 포함하여 WOT 프로그램에서 매우 적극적이었습니다. GKN Aerospace가 최근에 제공한 또 다른 기술 시연자는 비용 경쟁력 있는 열가소성 복합 리브의 개발과 이를 생산하기 위한 일회성 OOA(out-of-autoclave) 제조를 위한 혁신적인 모듈식 프레스 시스템을 모두 포함했습니다.

열가소성 수지로의 도약

2018년, GKN Aerospace는 5개의 시연기를 생산하는 데 사용할 수 있는 재료 및 제조 기술에 대한 내부 논의를 시작했습니다.

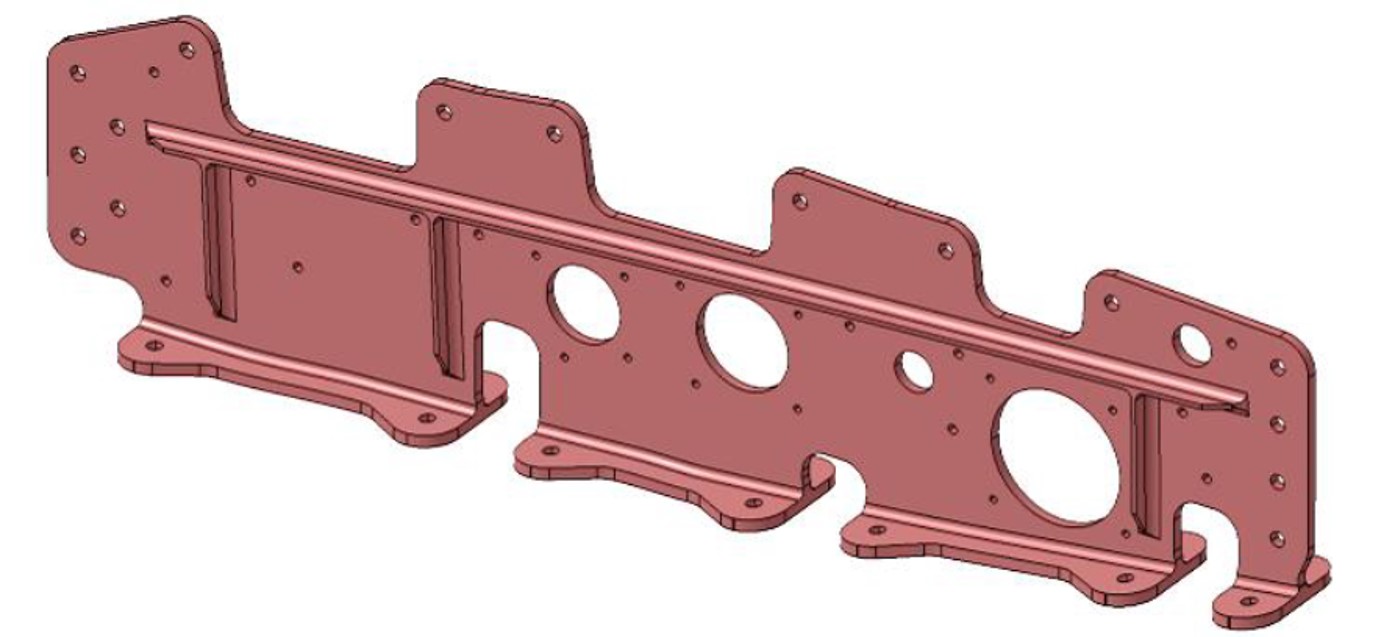

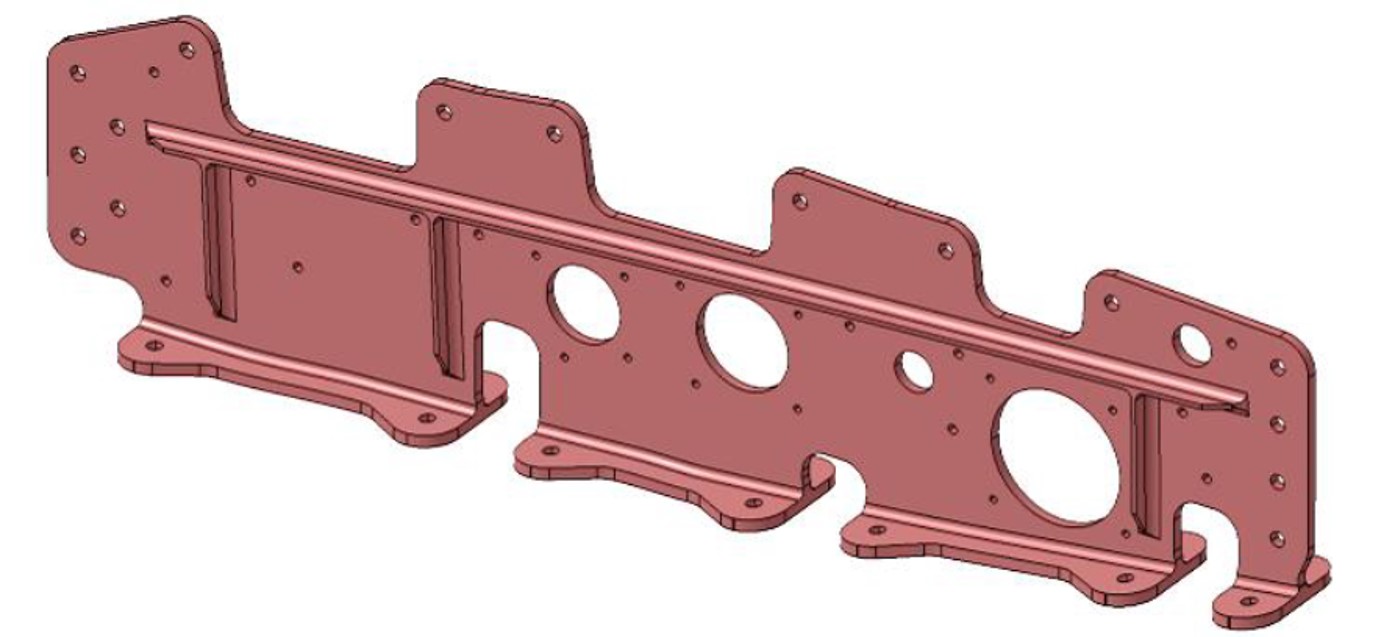

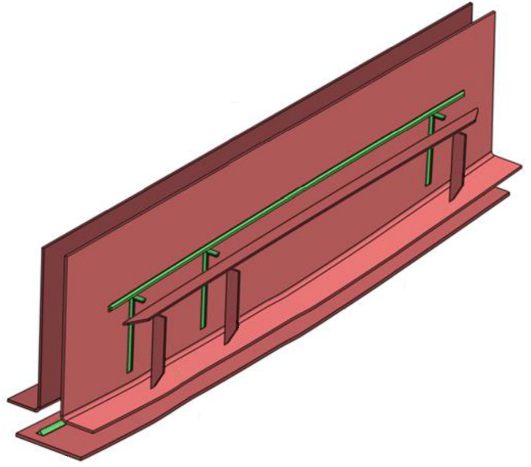

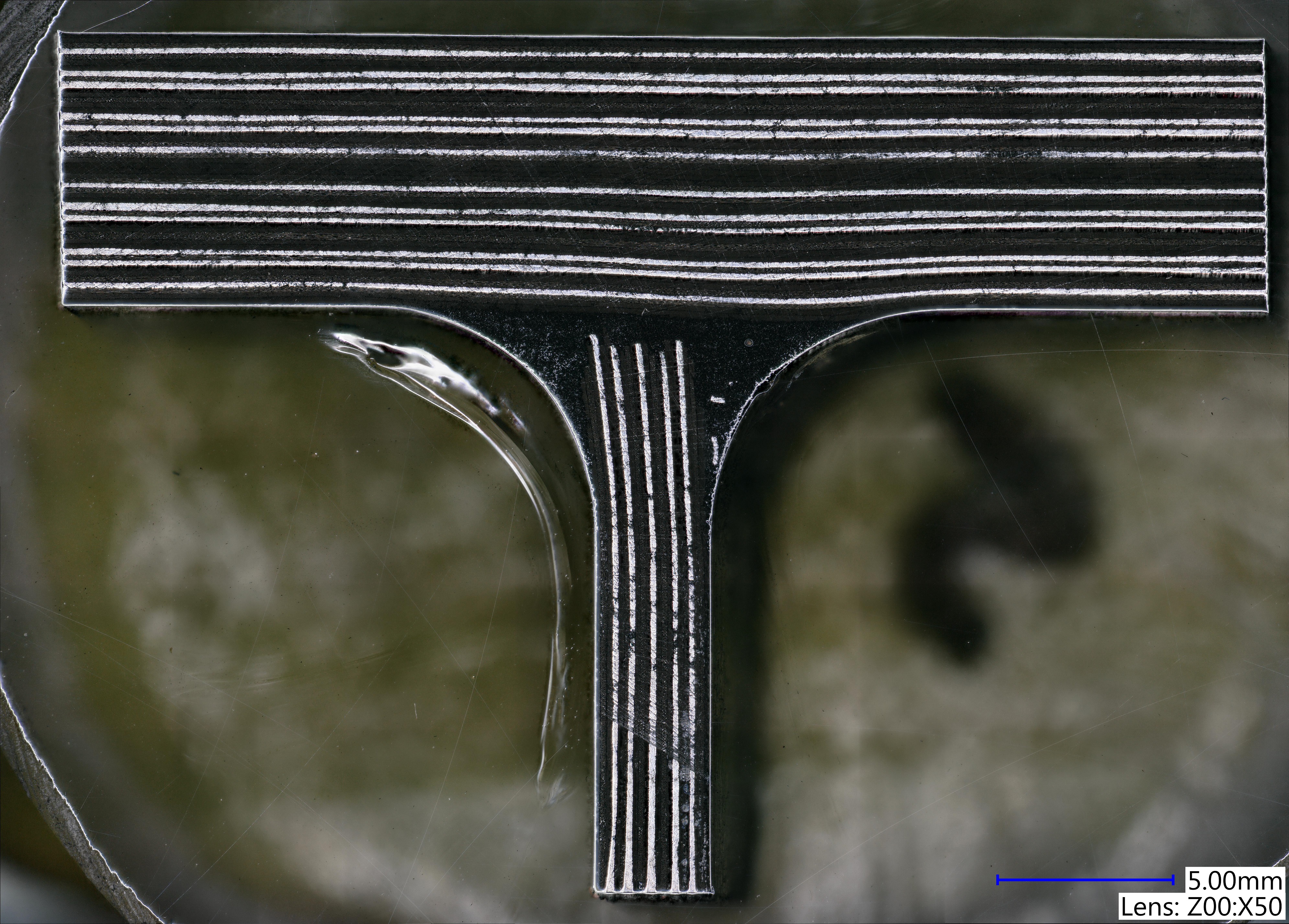

리브 디자인. 얇고 가벼운 부품을 가능하게 하기 위해 리브 디자인(상단)은 GKN의 맞대기 접합 기술(하단)과 사출 성형된 보강재 필러(가운데, 녹색으로 표시)를 통합합니다.

WOT 프로그램용 갈비뼈. GKN Aerospace는 열경화성 및 열가소성 복합 재료를 포함한 여러 재료 옵션을 비교했습니다. 상업용 항공기 리브의 전통적인 재료인 알루미늄은 4개의 더 큰 내부 리브를 생산하기 위해 선택되었지만 더 작은 외부 리브의 경우 회사는 복합 옵션을 모색하기로 결정했습니다. Offringa는 WOT 시연자가 합성 날개가 될 것이기 때문에 알루미늄과 경쟁할 수 있는 합성 리브를 개발하는 것이 논리적인 단계라고 말합니다.

"합성 날개의 합성 리브는 여러 가지 이유로 유익합니다."라고 그는 말합니다. “첫째, 복합재와 복합재를 사용한다는 것은 복합재 날개에 금속 리브가 있거나 그 반대의 경우처럼 재료 간에 열팽창에 차이가 없다는 것을 의미합니다. 둘째, 부식과 관련된 문제나 우려 사항이 없습니다. 복합 재료는 또한 무게 감소를 의미합니다. 마지막으로 복합 재료를 사용하면 검사가 더 쉬워집니다.”

Offringa는 전형적인 금속 갈비뼈는 최종 날개가 조립되면 육안 검사가 필요하다고 설명합니다. 그러나 날개 내부에 갈비뼈가 위치하기 때문에 사람이 날개를 검사하기 위해 날개에 들어갈 수 있도록 큰 타원형 해치를 날개 아래쪽 피부로 잘라야 합니다. “복합 리브를 사용하면 리브의 피로가 적고 검사해야 하는 잠재적인 피로 균열이 줄어듭니다. 검사가 훨씬 간단해지고 덜 집중되어 더 이상 날개 가죽에 해치를 만들 필요가 없습니다. 그것은 지속적인 날개가 될 것입니다.”라고 그는 말합니다.

열경화성 또는 열가소성 복합 재료를 사용하면 무게 감소, 내부식성 및 덜 침습적인 검사 이점을 얻을 수 있습니다. Offringa는 "내부 연구를 수행하고 무게, 비용 및 산업화를 조사한 결과 다양한 기술을 비교한 후 열가소성 수지를 선택하기로 결정했습니다. 왜냐하면 비용 측면에서 가장 잠재력이 크고 비즈니스 사례가 가장 우수했기 때문입니다."라고 말합니다. .

WOT 시연기가 테스트될 Airbus의 Filton, 영국 날개 기술 센터와 더 가깝다는 점을 감안할 때 GKN Aerospace의 영국 Bristol 지점은 회사 WOT 작업의 주요 허브입니다. 그러나 Fokker Technologies 시절부터 열가소성 플라스틱에 대한 GKN Aerospace Netherlands의 전문성을 감안할 때 두 GKN Aerospace 팀은 리브 데모를 위해 힘을 합쳤습니다. Offringa는 "디자인은 영국에서 했지만 제조 개발은 네덜란드에서 이루어졌기 때문에 GKN Aerospace의 여러 팀 간의 협력이 정말 좋았습니다."라고 말합니다.

Airbus의 WOT 책임자인 Sue Partridge는 “파트너와의 협력은 Wing of Tomorrow 프로그램의 중요한 측면입니다. 리소스를 결합하여 더 나은 결과를 위해 두 조직의 기능을 활용하는 솔루션을 발전시킬 수 있습니다."

GKN Aerospace는 Airbus에 배송된 WOT 리브의 경우 Novaspire PEKK-FC(FC) 속결정 제형을 기반으로 하는 Solvay(벨기에 브뤼셀) APC 탄소 섬유/폴리에테르케톤케톤(PEKK-FC) 테이프를 사용했습니다. Offringa는 Toray Advanced Composites(미국 캘리포니아주 Morgan Hill)의 저융점 탄소 섬유/폴리아릴에테르케톤(PAEK) 재료도 미래의 리브 구조를 위한 옵션으로 평가되고 있다고 말합니다.

차세대 날개뼈 디자인

일반적인 단일 통로 항공기 날개에는 20개 이상의 늑골이 있습니다. 열가소성 합성물 데모 리브는 데모 윙의 14번째입니다. 나머지는 대체 재료 및 공정을 시연합니다.

열가소성 합성 리브는 종종 소형 항공기용 스탬프 성형을 통해 제조된다고 Offringa는 말합니다. 그러나 GKN Aerospace는 WOT 시연기와 같은 좁은 몸체의 경우에도 상업용 항공기 날개가 매우 높은 압축 및 인장 하중을 받기 때문에 WOT 리브에 대한 옵션으로 전통적인 스탬프 성형을 배제했습니다.

"전통적인 의미에서 열가소성 늑골을 각인하려면 매우 두꺼운 늑골을 만들어야 하고 두꺼운 웹을 사용하여 그것에 작용하는 힘을 견딜 수 있도록 강화해야 합니다."라고 Offringa는 말합니다. 그리고 그것은 무게 감소 요구 사항을 고려할 때 바람직하지 않습니다. 또한 스탬프 성형은 부품이 하단 날개 스킨에 연결되는 리브에 양면 하단 플랜지 구성요소를 생성할 수 없습니다. 추가 구성 요소를 제작하고 리브의 나머지 부분에 볼트로 고정해야 합니다. GKN Aerospace는 팀이 염두에 두었던 설계에 대해 더 많은 유연성을 허용하는 제조 프로세스가 필요했습니다.

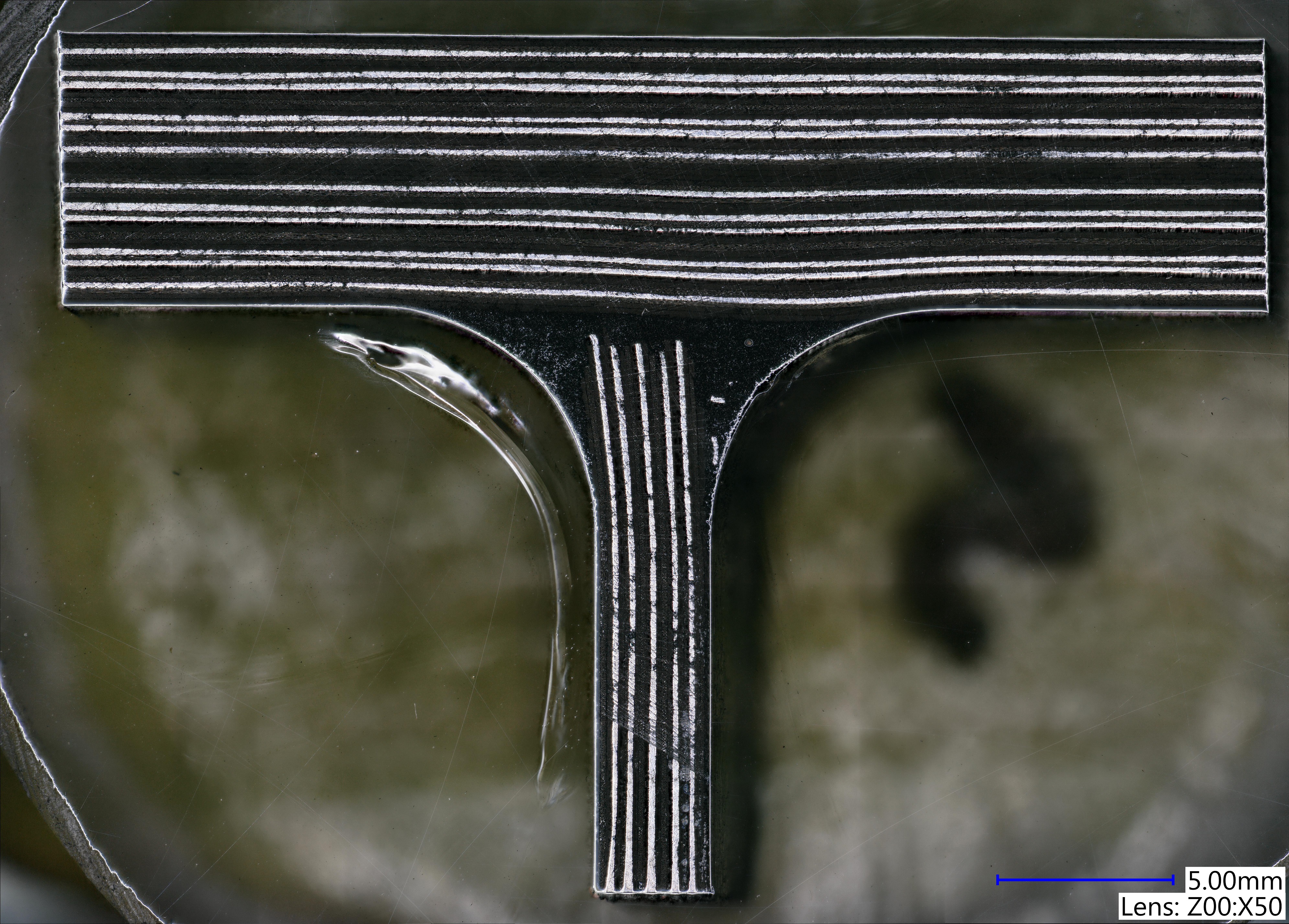

GKN Aerospace의 길이 90cm, 높이 24cm의 열가소성 리브는 수직 웹과 리브 바닥에서 확장된 양방향 8mm 두께 플랜지가 특징입니다. 무게 요구 사항을 충족하기 위해 웹의 두께는 7mm에 불과합니다. 좌굴을 방지하고 강성을 높이기 위해 웹은 GKN Aerospace의 맞대기 접합 기술을 사용하여 3밀리미터 두께의 보강 요소로 강화되었으며, 이 기술은 평면 보강재 프리폼과 사출 성형 "충전재" 재료를 사용하여 강력하고 연속적인 접합을 생성합니다("열가소성 Primary aerostructures는 또 다른 한 걸음을 내디뎠습니다.”라고 설명하여 Solvay의 탄소 섬유/PEKK-FC 테이프로 제조된 Gulfstream 동체 패널에 이 기술을 사용하는 방법을 알아봅니다.

“이 모양을 복합 재료로 만들고 견고하게 만들 수 있다면 우리가 찾던 무게 감소와 함께 매우 가벼운 디자인을 갖게 될 것이라는 것을 알고 있었습니다. 그러나 문제는 어떻게 그러한 복잡한 모양을 비용 효율적이고 높은 속도로 만들 수 있습니까? 그것이 우리가 이 새로운 제품을 만들기 위해 노력한 부분입니다.”라고 Offringa는 말합니다.

원스텝, OOA 제조

이 프로세스는 GKN Aerospace가 이전에 TAPAS(Thermoplastic Affordable Primary Aircraft Structure) 프로젝트에 사용한 기술과 회사의 맞대기 접합 기술을 사용하는 Gulfstream의 동체 패널 개발에 사용된 기술을 기반으로 합니다. WOT 리브의 경우 GKN Aerospace는 1단계 통합 프로세스인 OOA를 개발했습니다. Offringa는 "처음으로 오토클레이브에서 나와 이전 작업을 한 단계 더 발전시켰습니다."라고 말합니다.

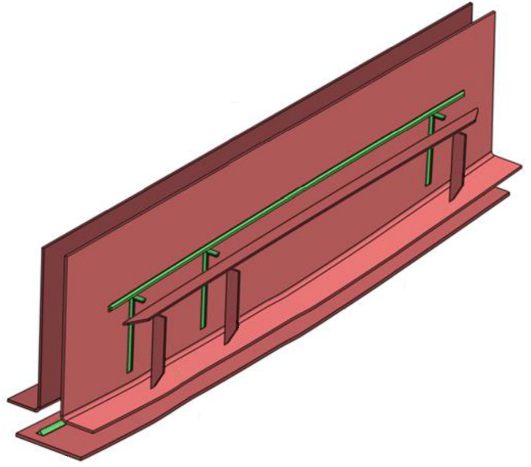

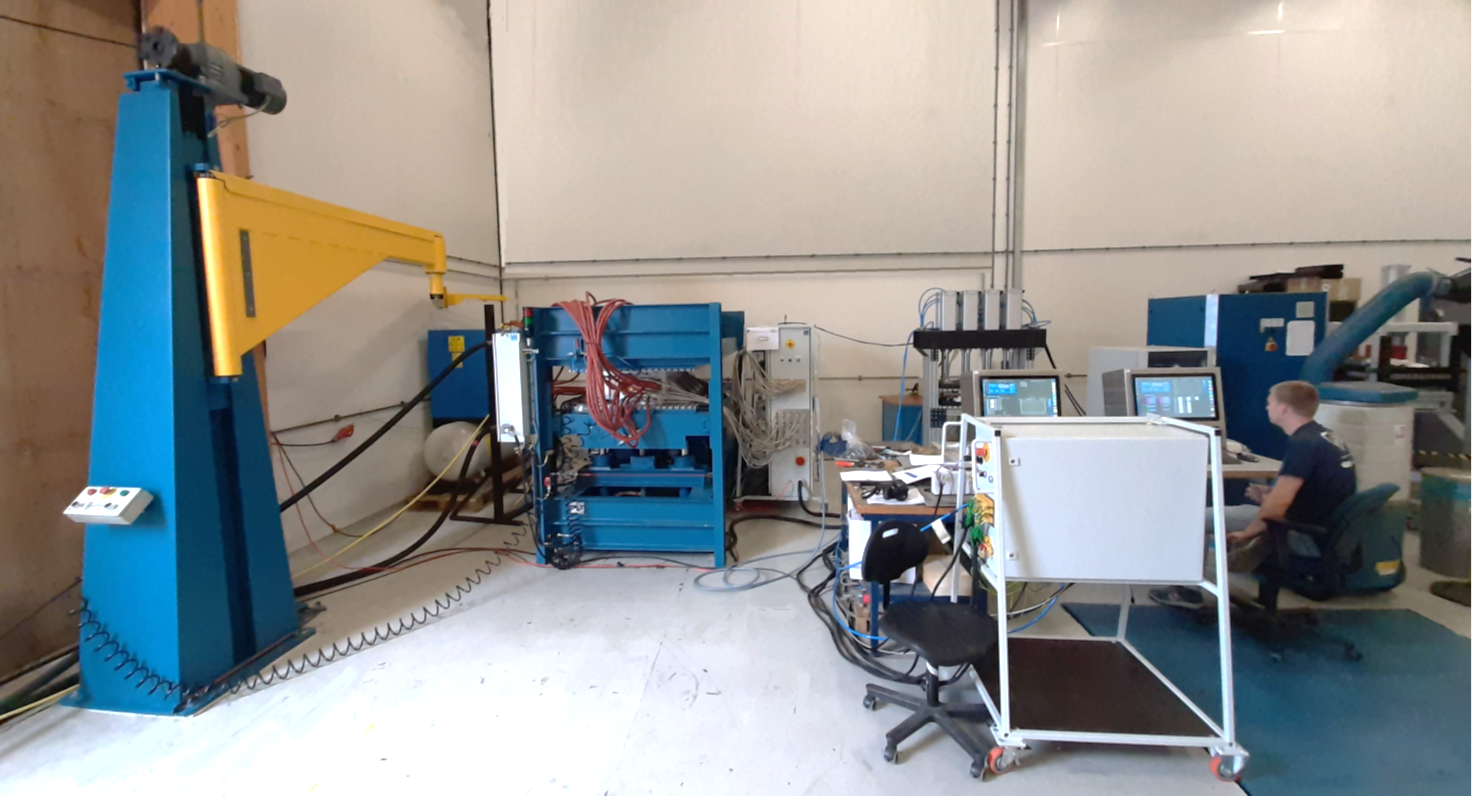

먼저, 단방향(UD) 열가소성 테이프를 올바른 너비로 자르고 라미네이터를 사용하여 평평한 요소를 두 개의 L자형 웹 프리폼으로 미리 성형합니다. 웹 프리폼, 플랜지용 플랫 프리폼, 스트링거를 구성하는 더 작은 프리폼 및 사출 성형 필러 요소는 모두 수지 이송 성형과 유사한 모듈식 공동 압밀 프레스 내부에 배치되는 도구에 로드됩니다. (RTM)을 누릅니다. 프레스가 닫히고 블래더 시스템을 사용하여 수평 및 수직 방향 모두에서 압력을 생성하여 오토클레이브의 압력을 시뮬레이션합니다. 통합 저항 가열 시스템은 통합을 위해 냉각되기 전에 잠시 용융 온도로 합성물을 가져옵니다.

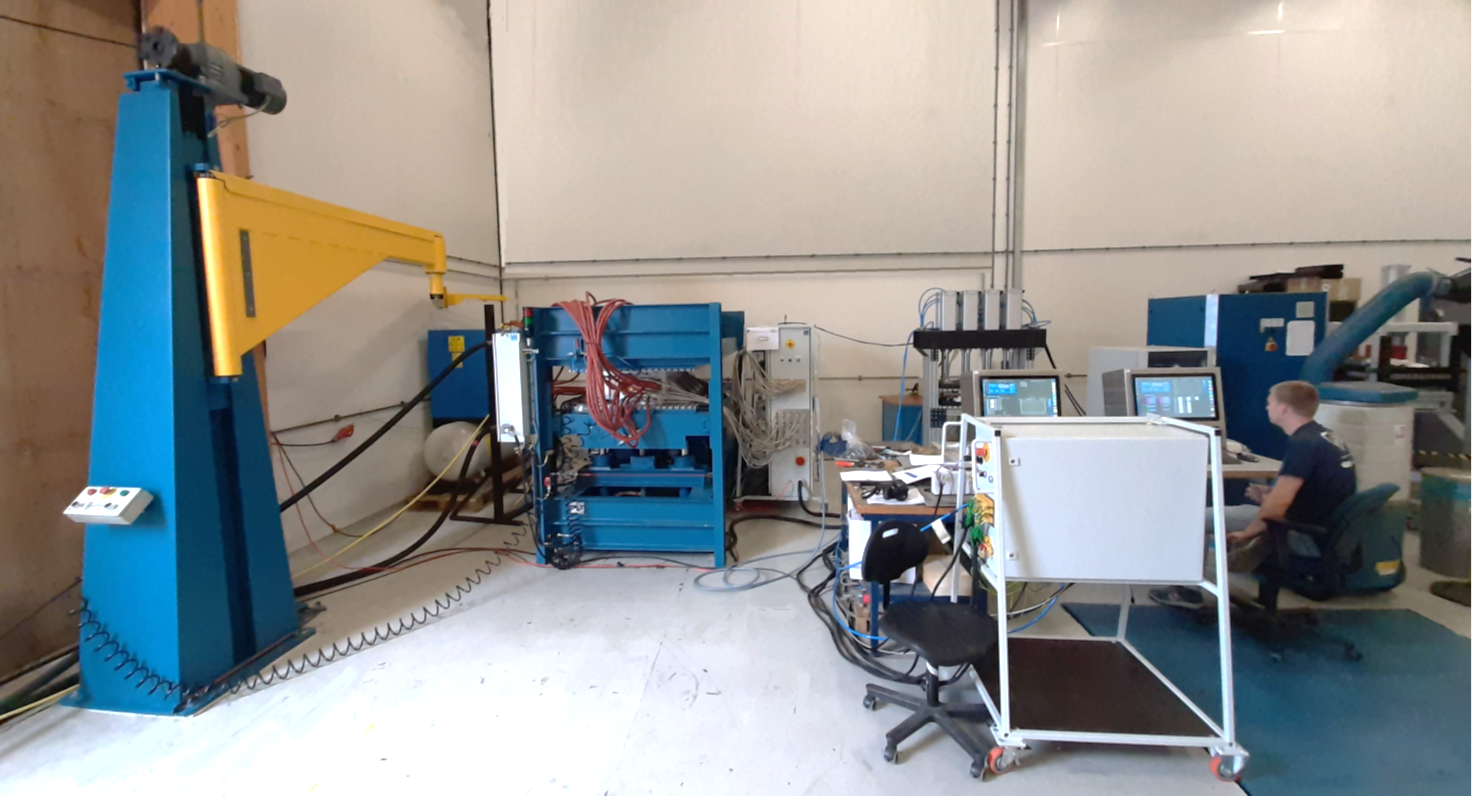

Offringa는 "우리는 대부분의 개발 노력을 툴링을 조정하고 최적화하는 데 쏟았습니다."라고 말합니다. 시스템은 모듈식으로 설계되었습니다. 동일한 가열 및 냉각 시스템을 유지하면서 다른 치수 또는 다른 유형의 부품을 가진 리브를 수용하기 위해 툴링을 교체할 수 있습니다. 이러한 리브에는 필요하지 않지만 기술 센터에서 개발한 GKN Aerospace 프레스는 최대 6미터 길이의 부품을 수용할 수 있으며 여기에는 다른 패널이나 빔도 포함될 수 있습니다.

공정 제어 시스템은 열가소성 수지를 가공할 때 핵심입니다. 열가소성 플라스틱은 열경화성 수지보다 더 높은 온도에서 녹으며 뒤틀림을 최소화하고 결정화도를 최대화하기 위해 통제되고 일관된 공정으로 냉각되어야 합니다. Offringa는 "처음부터 끝까지 정확한 프로세스를 제어하는 것이 매우 중요합니다."라고 말합니다. “가열 사이클의 열 관리는 매우 중요합니다.” (열가소성 수지를 사용할 때 문제와 공정 제어의 중요성에 대한 자세한 내용은 이 문서의 "열가소성(TP) 형성 문제" 사이드바 참조).

얇은 통합 보강재를 도구에서 쉽게 분리할 수 있도록 특수 도구 기능이 사용됩니다. 탈형된 부품은 그물 모양에 가깝고 다듬어 완성된 부품을 형성합니다. 툴 인에서 툴 아웃까지 전체 프로세스는 약 45분이 소요됩니다. 즉, 한 번의 프레스로 8시간 교대로 약 15개의 날개 리브를 제조할 수 있습니다.

Offringa는 "결국 단순한 제조 공정이 됩니다."라고 말합니다. “우리는 한 번에 많은 일을 하고 있습니다. 모양이 다른 프리폼을 통합하고, 리브의 바닥을 만들어 양방향 플랜지를 만들고, 동시에 맞대기 접합 기술로 웹을 강화하고 있습니다. 하지만 궁극적으로 우리는 재료의 모든 요소를 도구에 넣고 한 공정 단계에서 하나의 균질한 부품을 만듭니다.”

테스트, 제공 및 그 이상

테스트. 하위 구성 요소는 GKN의 Isle of Wight 및 Hoogeveen 시설에서 인장 및 압축 강도 요구 사항을 충족하도록 테스트되었습니다.

2019년 말에 GKN Aerospace의 Isle of Wight 및 Hoogeveen 시설에서 리브 하위 구성 요소가 테스트되었으며 Offringa는 인장 및 압축 하중 요구 사항을 "큰 차이로" 통과했다고 말합니다. 그는 "강하고, 단단하고, 제조하기 쉽습니다. 이것은 우리가 바라던 대로 정확히 밝혀진 개념입니다.” 알루미늄 버전과 비교할 때 Offringa는 열가소성 복합 소재 버전이 상당한 중량 절감을 제공하고 비용 경쟁력이 있다고 말합니다.

이 회사는 3개의 리브를 Airbus에 납품했으며 그 중 하나는 WOT 시연기에서 조립 및 테스트될 예정입니다. GKN Aerospace는 Wing of Tomorrow와 그 이상을 위해 상업용 항공우주 리브의 공정과 재료를 최적화하기 위해 계속 노력하고 있습니다.