STUNNING 프로젝트는 8.5미터 열가소성 동체 스킨을 성공적으로 개발했습니다.

EU의 Clean Sky 2 이니셔티브의 일환으로 항공우주 산업은 특히 항공기 구조를 개선하고 배출량을 크게 줄이기 위해 알루미늄에서 탄소 섬유 강화 복합 재료로의 전환을 통해 지속 가능성을 향한 비행 경로를 찾고 있습니다. Clean Sky 2 MFFD(다기능 동체 데모)는 2017년에 시작된 프로그램 중 하나로 수십 개의 개별 프로젝트와 작업 패키지로 구성되어 있습니다(이에 대한 자세한 내용은 "다기능 동체 데모를 위한 LM PAEK 용접 증명" 참조). 특히, MFFD의 하부 동체 부분 개발을 예정하고 있는 STUNNING(Smart multi-fuNctionNal and Integrated Thermoplastic fuselaGe) 프로젝트는 최근 AFP(Automated Fiber Placement)를 통해 열가소성 수지로 만들어진 8.5m 길이의 동체 스킨을 생산했습니다. ) (아래 동영상 참조).

STUNNING은 주요 파트너인 Diehl Aviation(독일 Laupheim), Netherlands Aerospace Center(NLR, 네덜란드 암스테르담) 및 Delft University of Technology(TU Delft, 네덜란드 델프트)와 함께 GKN Fokker(네덜란드 파펜드레흐트)가 이끌고 있습니다. 이 프로젝트는 자동화 조립 공정, 열가소성 수지 제조 및 용접 기술, 통합 설계 및 제조 개발, 고급 전기 시스템 아키텍처를 더욱 성숙시키는 것을 목표로 합니다.

NLR의 수석 R&D 복합 재료 엔지니어인 Joachim de Kruijk는 "유럽의 항공우주 산업 중 절반이 MFFD 프로젝트에 참여하고 있을 것입니다. 우리는 지속 가능성을 염두에 두고 다양한 제조 기술을 연구하고 있기 때문입니다."라고 설명합니다. “다양한 제조 옵션과 재료를 연구하면서 보다 지속 가능한 동체 구조라는 목표를 달성하는 가장 좋은 방법은 차세대 열가소성 재료를 활용하는 것이라고 믿습니다. 우리는 그러한 재료가 훨씬 더 가벼운 항공기를 만들 수 있는 제조 접근 방식과 설계 기술의 변화를 가능하게 할 수 있다는 것을 알고 있습니다. 및 NOx, 기존 알루미늄 항공기에서 기대하는 강도와 안전성을 유지하면서 말이죠.”

Airbus A350 XWB 및 Boeing 787 Dreamliner와 같은 많은 최신 항공기는 부품 및 브래킷, 심지어 동체의 외피 구성에 이미 열경화성 복합 재료를 사용하고 있다고 Clean Sky는 말합니다. 그러나 STUNNING 프로젝트에서 GKN Fokker와 NLR의 전문가들은 항공기용 대형 구조 부품의 높은 생산 속도를 가능하게 하는 제조 설계를 맡았습니다.

De Kruijk는 "열가소성 수지를 사용함으로써 얻을 수 있는 실질적인 개선 사항 중 하나는 열경화성 수지와 달리 제조 및 조립 공정 중에 이 소재를 여러 번 가열 및 재가열하여 균일성과 결합을 보장할 수 있다는 것입니다."라고 설명합니다. “STUNNING에서 우리의 목표 중 하나는 완전한 통합을 위해 구조적 구성 요소와 비구조적 구성 요소를 모두 구축하기 위해 서로 다른 프로세스를 결합할 수 있는 방법을 보여주는 것이었습니다. 이를 위해 우리는 항공기 스킨의 제조 가능성뿐만 아니라 스킨 아래용 보강재와 같은 하부 구조 및 플로어 빔과 같은 기타 구조 부품에 대한 통찰력을 얻기 위해 동체의 전체 하단 절반을 제작하기 시작했습니다. , 객실의 일부, 시스템 및 화물 도어까지."

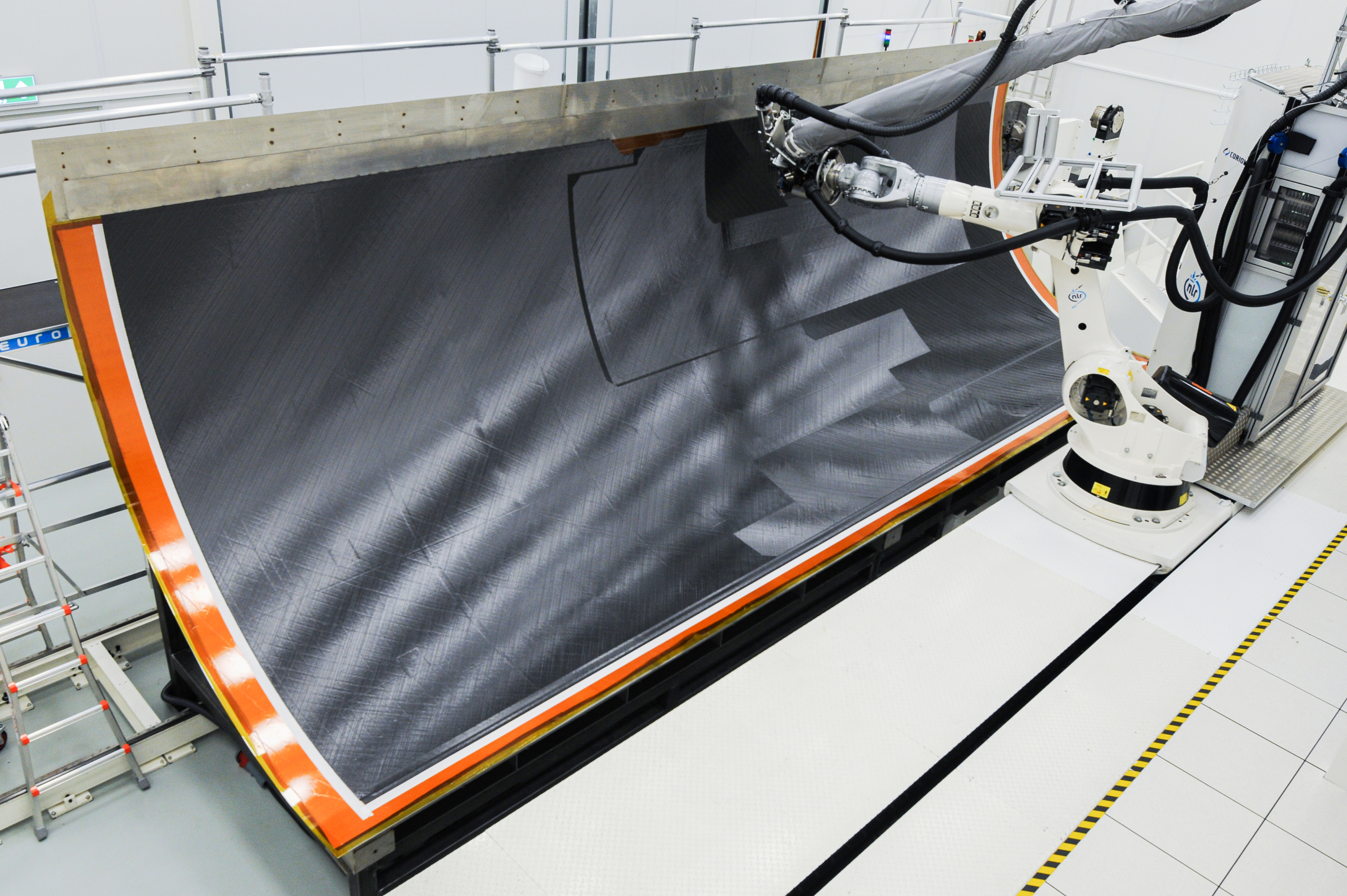

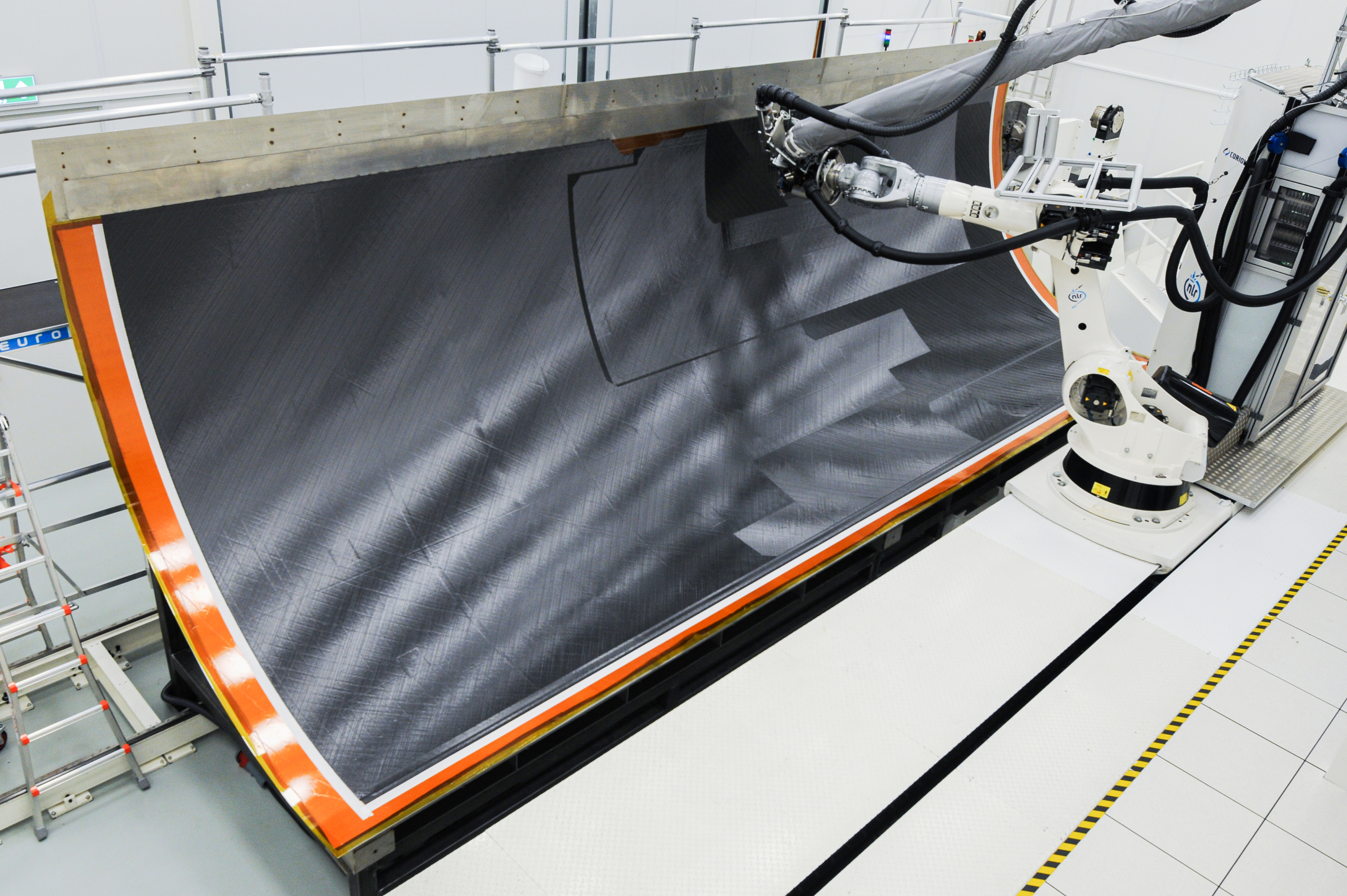

이러한 고귀한 목표를 염두에 두고 협력자들은 동체에 통합할 수많은 부품과 구조를 만들기 위해 다양한 제조 기술을 테스트하기 시작했습니다. NLR의 경우 이는 동체 구조의 가장 큰 부분인 가장 중요한 부분인 지식과 생산 능력을 테스트하는 것을 의미했습니다. NLR은 자체 최첨단 AFP 기계의 도움으로 목표물을 명중하여 길이 8.5m, 지름 4m의 단일 부품인 동체 스킨의 하단 절반을 구축했다고 보도했습니다. 지금까지 만들어진 단일 열가소성 플라스틱 조각 중 가장 큰 것으로 알려져 있습니다.

이것은 작은 위업이 아니었다고 Clean Sky는 말합니다. 열경화성 수지와 같은 복합 재료가 항공기 제작에 점점 더 많이 사용되는 반면, 대형 열가소성 부품은 상대적으로 새로운 분야이기 때문에 상대적으로 비용이 조금 더 많이 들 수 있습니다. 그러나 De Kruijk에 따르면 이는 가격보다 이점이 훨씬 더 크기 때문에 액면가에 불과합니다.

“더 새롭고 특성 때문에 열가소성 수지가 열경화성 수지보다 약간 비쌉니다. 그러나 새로운 재료를 사용할 가치가 있는 여러 차별화 요소가 있습니다. 예를 들어, 열가소성 플라스틱은 열경화성 수지보다 약간 더 가볍습니다. 매트릭스 소재가 더 단단하고 충격 손상에 대한 저항성이 더 우수하기 때문입니다.”라고 De Kruijk는 설명합니다. “그러나 그 너머에는 재료를 제조에 사용할 수 있는 수단이 있습니다. 열가소성 수지의 다양한 부품이나 조각을 연결하려면 재료를 가열하여 함께 용접하기만 하면 됩니다. 이는 우리가 기존 비행기를 함께 고정하는 수십만 개의 패스너를 제거하고 있다는 것을 의미하며, 이는 의심할 여지 없이 더 극적인 무게 절감으로 이어질 것입니다.”

NLR이 연구하는 또 다른 주제는 열가소성 수지로 제작된 항공기를 검사, 유지보수 및 수리하는 방법입니다. 현재로서는 비행기에 대형 복합 부품을 사용하는 것이 다소 제한적이기 때문에 검사, 유지보수 및 수리 가능성에 대한 데이터와 실습이 훨씬 적습니다.

“현재 우리는 열화상 및 전단법과 같이 평면을 검사하는 데 사용할 여러 NDI(비파괴 검사) 기술에 대한 기술을 개발 중이지만 해당 기술은 아직 성숙 단계입니다. 현재 우리는 결함과 문제를 확인하기 위해 초음파 검사를 사용하지만 시간이 많이 소요될 수 있습니다.”라고 De Kruijk는 제안합니다. “그러나 현재 재래식 항공기의 검사 및 유지 보수도 느립니다. 열가소성 수지의 특성으로 인해 재가열 및 함께 용접될 수 있는 기능을 통해 기존 항공기보다 훨씬 빠르게 유지 보수를 수행할 수 있음을 알 수 있습니다. 전체 구조의 리벳을 일일이 일일이 손으로 점검할 필요가 없어 얼마나 많은 시간을 절약할 수 있는지 상상해 보세요.”

최종 스킨의 크기로 인해 두 개의 세그먼트가 생성되었습니다. 하부 동체 스킨의 두 번째 90도 세그먼트의 레이업이 완료되면 다음 단계는 하부 동체 스킨의 두 90도 세그먼트를 180도 동체 스킨 세그먼트로 통합하고 결합하는 것입니다. 그러나 이렇게 하려면 초대형 조각을 결합하고 결합하기 위해 가열할 수 있는 매우 큰 오토클레이브가 필요하다고 합니다. 네덜란드에는 이러한 오토클레이브가 없기 때문에 두 반쪽은 통합을 위해 독일로 향합니다. 이 절차는 6월 말에 진행될 예정이었습니다.

“6월에 이 두 동체 연결을 추진할 수 있다고 가정하면 여름까지 NLR에서 통합 스킨을 가지고 세부 NDI 프로세스를 시작하여 성공을 테스트하고 확인하고 품질을 철저히 확립할 수 있을 것으로 기대합니다. 완전한 하부 동체 스킨”이라고 De Kruijk는 설명합니다. “그 후에 우리는 STUNNING 프로젝트에서 개발된 다양한 부품을 완전히 조립하고 통합할 수 있는 GKN Fokker의 파트너에게 배송할 것입니다.”

MFFD 프로젝트에 대한 전체 요약은 "다기능 동체 시연기(MFFD)에 대한 전진"을 참조하십시오. 유도 용접에 대한 자세한 내용은 GKN Fokker에서 제공하는 이 웹 세미나를 참조하십시오.

이 프로젝트는 보조금 계약 번호 945583에 따라 Clean Sky 2 공동 사업(JU)으로부터 자금을 지원받았습니다. JU는 유럽 연합의 Horizon 2020 연구 및 혁신 프로그램과 유럽 연합 이외의 Clean Sky 2 JU 회원으로부터 지원을 받습니다.