수지

Cecence(영국 솔즈베리)는 수십 년간의 복합재료 경험을 가진 3명의 설립자들에 의해 2014년에 설립되었습니다. Mike Orange 이사는 요트용 탄소 섬유 강화 폴리머(CFRP) 리깅 및 마스트 분야에서 오랜 역사를 가지고 있습니다. 혁신 책임자 Humphrey Bunyan은 이전에 Future Fibers(스페인 발렌시아)에서 혁신 책임자였습니다. Orange는 "[Future Fibres]는 America's Cup 및 기타 경주용 선박을 위한 모든 복합 재료 장비와 Formula 1 자동차에 바퀴를 고정하기 위한 CFRP 밧줄을 만들고 있었습니다. "우리는 경량의 장점을 이해했지만 경험이 없고 비용으로 어려움을 겪고 있는 다른 부문과 협력하고 제조 규모를 확장하고 화재 규정을 준수하고 있었습니다."

따라서 Cecence(탄소 섬유 복합 재료의 상식에서와 같이 "see-sense로 발음됨)는 내화성, 산업화된 제조 및 지속 가능성에 중점을 두고 설립되었습니다. 그 결과 무게가 7.5kg에 불과한 여객기용 압축 성형 탄소 섬유/바이오 수지 복합 시트 등받이, 시트 두께를 20mm 미만으로 줄이고 승객 공간을 늘린 및 모든 화재, 연기 및 독성(FST) 요구 사항을 충족하면서 편안함을 제공합니다.

“이전 프로젝트에서 Cecence는 스냅 큐어 페놀을 사용하여 이코노미 클래스 시트백의 사이클 시간을 2.5시간에서 7분으로 단축한 핫 프레스 제조 방법을 개발했습니다. 영국 프리프레거 FTI(Somerset)와 함께 개발했습니다.”라고 Orange는 말합니다. 위에서 설명한 이 최신 좌석 등받이에 대해 Design Q(영국 Redditch)와 함께 개발한 Cecence는 SHD Composites(영국 Sleaford)에서 개발한 폴리푸릴 알코올(PFA) 수지 프리프레그를 사용하여 FST 포트폴리오를 확장했습니다. PFA는 바이오매스에서 추출한 열경화성 폴리머로 표면 처리 및 지속 가능성이 뛰어난 페놀과 같은 역할을 합니다("무게 없이 화재에 견디기" 참조). Orange는 “우리는 SHD Composites와 협력하여 더 빠른 경화를 위해 SHD Composites의 화학 반응을 추진했습니다. "그것이 바로 우리가 하는 일입니다. 재료, 프로세스 및 디자인을 취하고 이를 추가로 개발하여 복합 제품이 상업적으로 실행 가능하면서도 지속 가능한 방식으로 대규모로 제조될 수 있도록 합니다."

제조 속도와 지속 가능성은 Cecence가 몇 년 전 열가소성 에폭시 수지 시스템을 접했을 때 핵심 요소였습니다. "폴리머 사슬 끝에 에폭시 성분이 있는 이 열가소성 수지를 합성물에서 그 잠재력을 깨닫지 못한 직물 회사에서 사용하고 있었습니다."라고 Orange는 설명합니다.

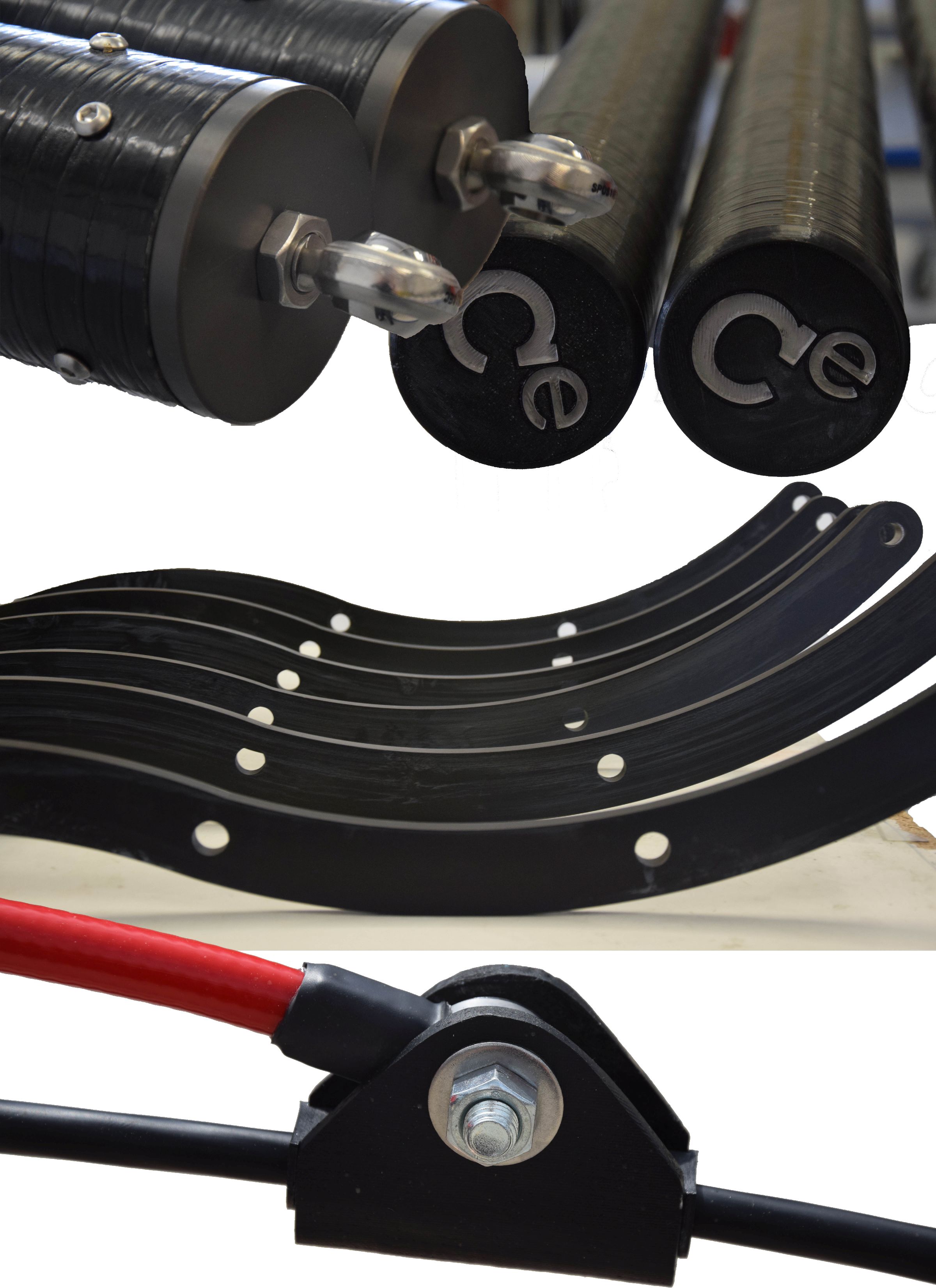

Humphrey Bunyan은 “우리는 열성형성 에폭시를 가능하게 하는 동시에 섬유를 아주 잘 함침시킬 수 있는 저점도 열가소성 수지의 장점을 즉시 이해했습니다. Cecence는 이 열가소성 에폭시 기술을 기반으로 한 프리프레그를 개발한 다음 K_Series 브랜드의 제품군인 코일형 K_Rod, 0.25~1.98mm 두께의 세미프레그 K_Plate 및 K_Chip 몰딩 컴파운드를 개발했습니다(그림 1). Orange는 "3분 이내에 구성 요소를 프레스 성형할 수 있었고 항공기 내부에 대한 FST 요구 사항을 충족하는 FR 변형을 시연했습니다."라고 말합니다. Cecence는 또한 이 재료를 사용하여 지지 철탑/전주 수를 절반으로 줄이고 전체 설치 및 운영 비용을 킬로미터당 £100,000($124,200) 줄이는 전기 철도 라인용 복합 가공선 장비(COHLE) 시스템을 개발했습니다.

"일반적인 열가소성 수지를 사용하면 섬유에 힘을 가하기 어려운 고점도 매트릭스 폴리머가 있습니다."라고 Bunyan은 설명합니다. “따라서 토우나 원단의 함침이 잘 되기 어렵습니다. 그러나 K_Series 열성형성 에폭시는 100°C에서 80 센티푸아즈로 점도가 매우 낮습니다. 이를 통해 수지 대 섬유 분포가 우수하고 일반적으로 중량 기준으로 섬유 함량이 60%인 유리, 탄소 및 천연 섬유 강화재를 프리프레그할 수 있습니다. 또한 일반적으로 열가소성 수지와 호환되지 않는 에폭시용 사이징이 있는 섬유를 사용할 수 있습니다.” 그러나 이 시스템은 진정한 열가소성 수지이므로 화학 반응이나 발열 없이 180-200°C에서 완성된 부품을 개질할 수 있습니다.

"에폭시와 마찬가지로 섬유에 잘 접착되므로 성형 중에 더 높은 압력을 사용하더라도 매트릭스에서 섬유가 분리되지 않습니다."라고 Orange는 말합니다. 이것은 그가 단섬유 강화 폴리아미드(PA) 및 폴리프로필렌 화합물에서 본 문제를 나타냅니다. “우리는 평평한 시트를 만들기 위해 핫 프레스를 통해 직물에 녹인 PA 층으로 작업했습니다. 매트릭스는 섬유에 달라붙지 않고 섬유를 둘러싸기만 했습니다. 따라서 부품에 눌려지면 섬유가 빠지게 됩니다.”

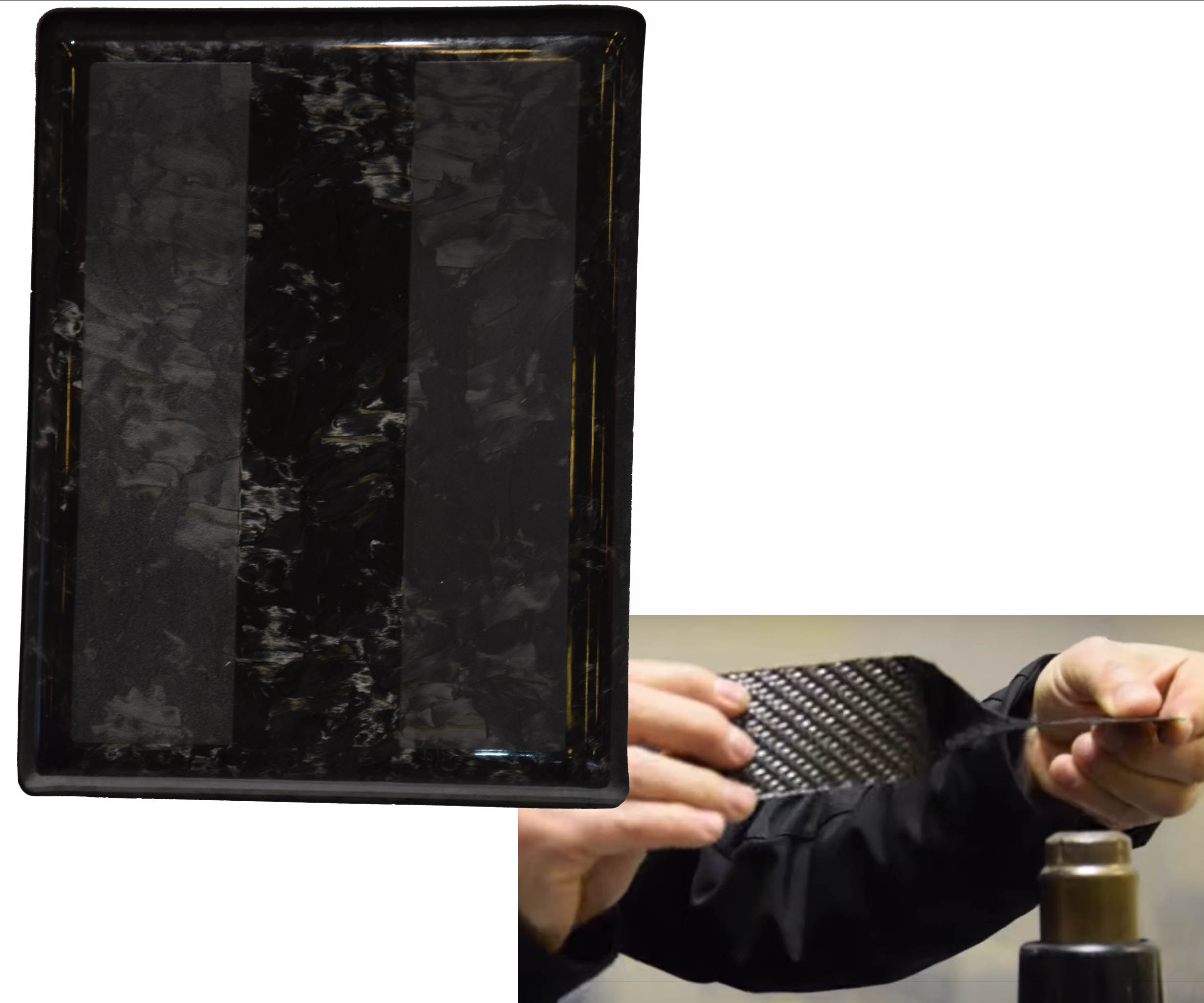

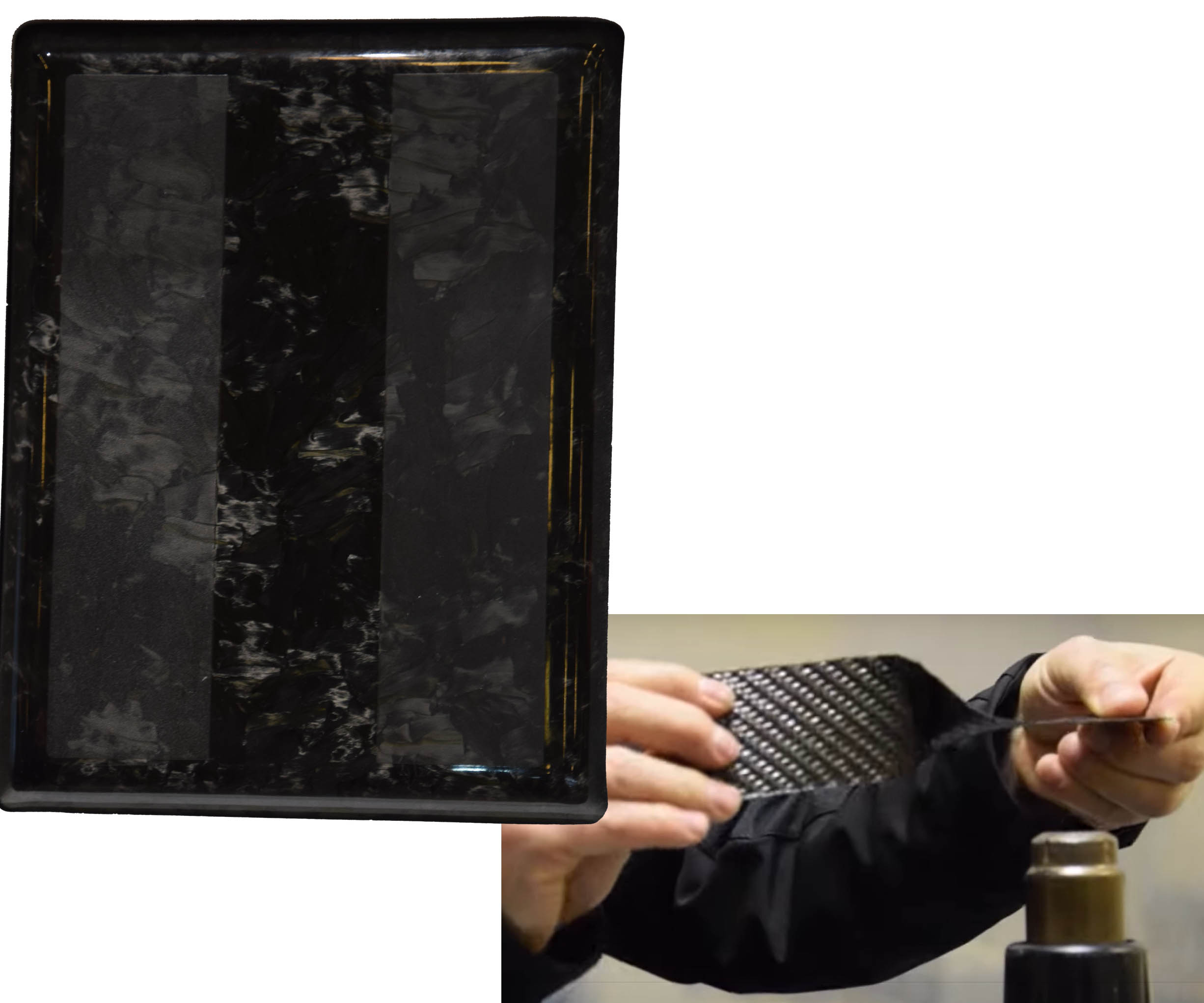

150-220°C에서 처리되는 K_Plate는 90°C에서 단시간 노출 및 지속적인 사용을 위해 100°C의 서비스 온도를 제공합니다. 다진 단방향 토우 K_Chip 컴파운드는 240°C에서 압착됩니다. “Tg [유리 전이 온도]와 K_Series의 열 변형 시작은 일반적인 에폭시보다 낮지만 이것이 개질 및 재활용이 가능한 이유이기도 합니다.”라고 Orange는 말합니다. K_Series 프로세스도 빠릅니다. "Cecence는 JEC 2016에서 RocTool[프랑스 르 부르제 뒤 락]과 협력하여 그들이 본 가장 빠른 성형 열가소성 수지를 시연했습니다. “대기 시간은 진공 멤브레인 위의 8-9 bar 압력을 사용하여 냉각되기 전 단 25초였습니다. 그들은 또한 무광택 표면과 광택 표면 모두의 마감에 만족했습니다[시작 이미지 참조]. 우리 재료가 시험된 모든 제품 중 최고의 마감을 제공했다는 점에 주목했습니다.”

또한 K_Series 제품의 에폭시 구성 요소는 기존 열가소성 수지에 필요한 특수 프라이머 및 준비 없이 복합 부품을 쉽게 페인트하고 접착할 수 있도록 합니다. "표준 접착제를 사용하여 2차 접착할 수 있습니다."라고 Bunyan은 덧붙입니다. "또한 우수한 층간 전단 특성을 얻을 수 있으며, 열가소성 수지 덕분에 전반적으로 견고하고 에너지를 흡수하는 구조를 만들 수 있습니다."

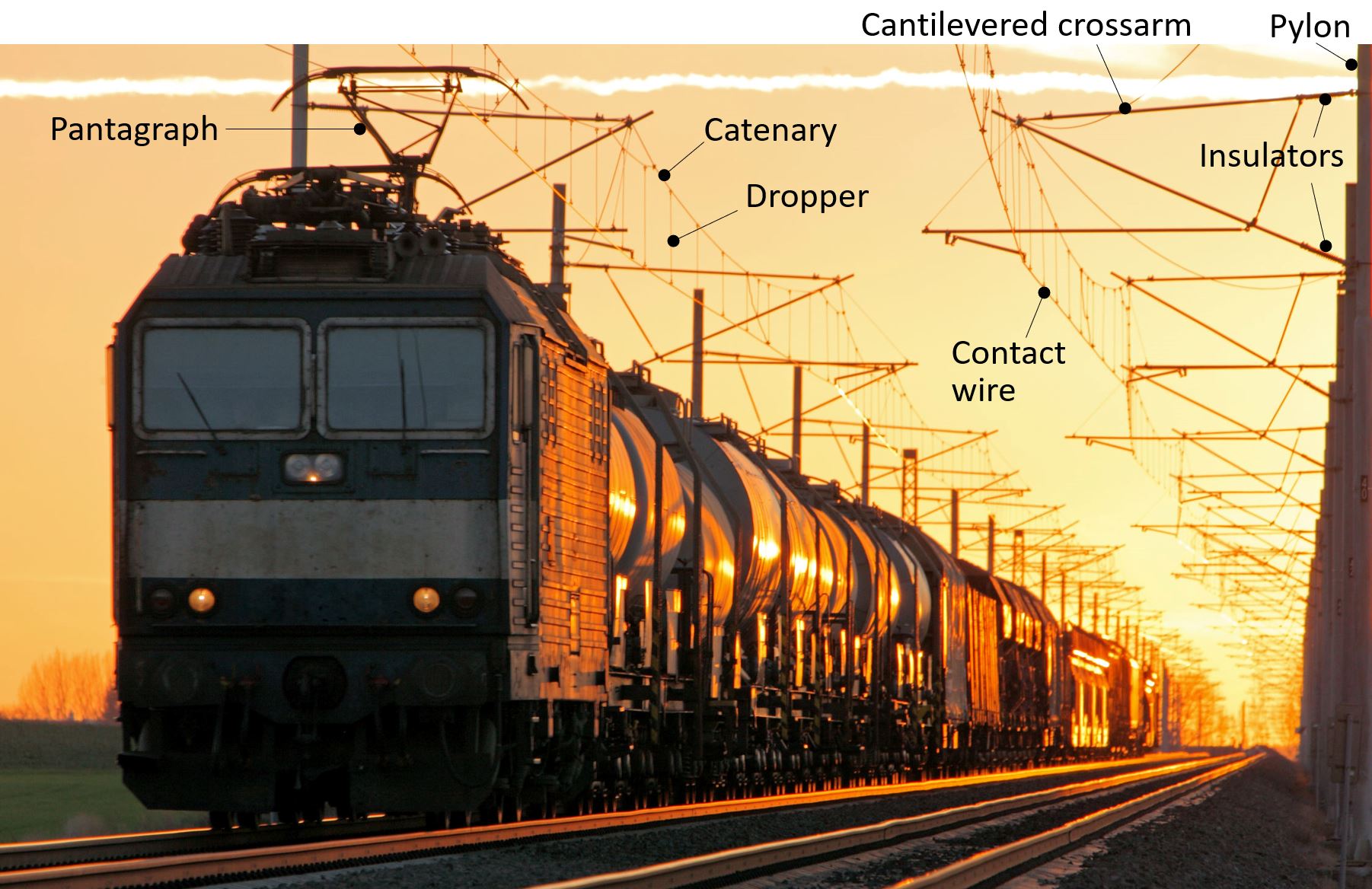

이 열가소성 에폭시의 이중 특성은 K_Rod로 만든 CFRP 전차선을 사용하여 Cecence에서 개발한 OHLE(Overhead Line Equipment) 시스템에서 예시됩니다. 전차선과 전류가 흐르는 접촉선은 전기철도 OHLE의 두 가지 주요 전선입니다(그림 2). 전기는 팬터그래프를 통해 기차의 기관차에 전달되며, 팬터그래프는 기관차 상단에서 연장되어 접점 와이어를 누르게 됩니다. "현수선은 선로를 따라 25미터 간격으로 배치된 철탑(기둥, 기둥) 사이의 현수교 역할을 합니다."라고 Orange는 설명합니다. 구리 접점 와이어는 현수교의 케이블로 도로가 지지되는 것처럼 수직 드로퍼 와이어 또는 드로퍼에 의해 현수선에 매달려 있습니다.

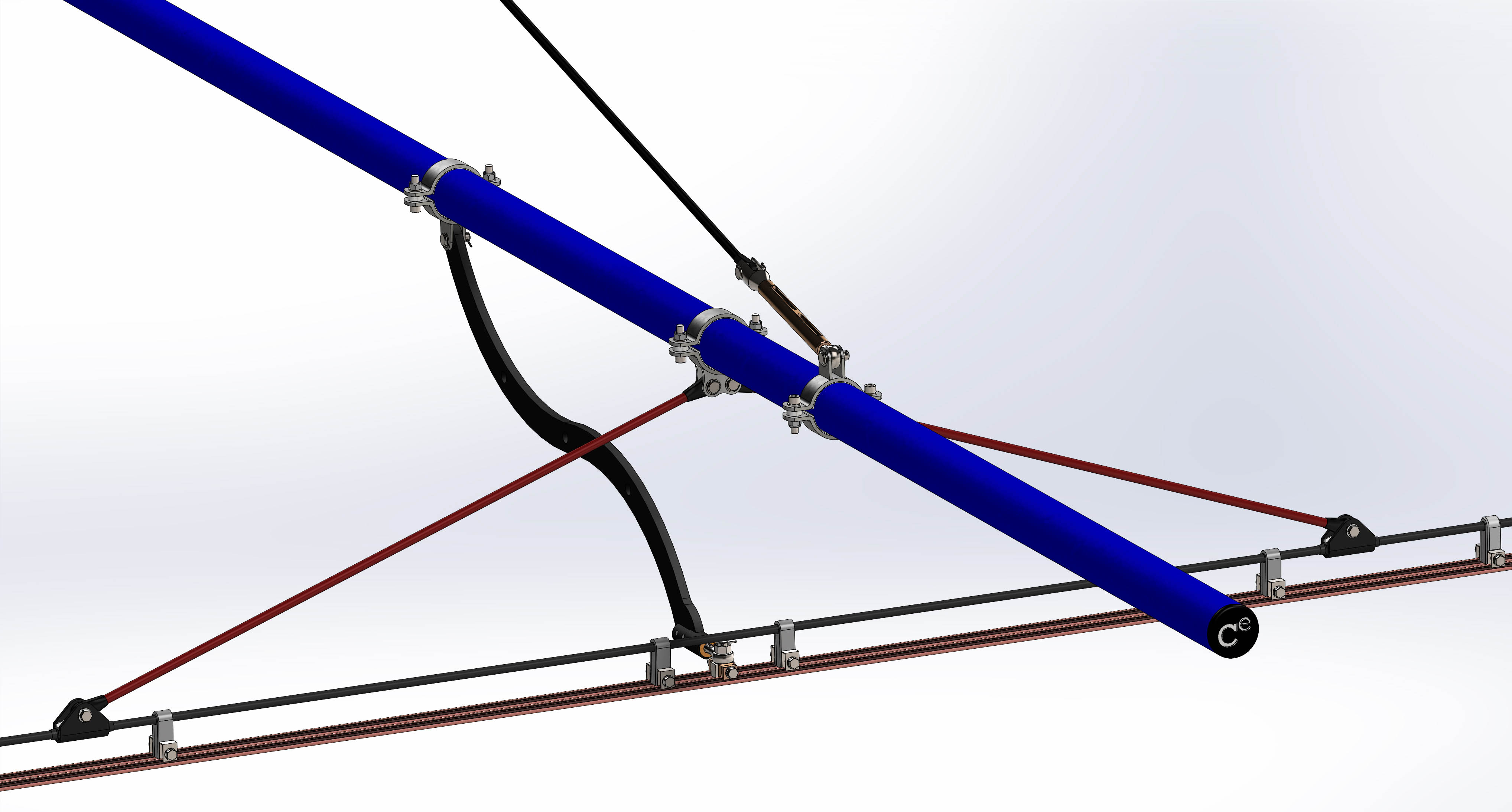

"K_Rod 장력 케이블을 카테너리로 사용하면 구리 접점 와이어 위로 70mm만 놓을 수 있습니다."라고 Orange는 지적합니다(그림 3). "전체 시스템은 환경에 대한 시각적 영향이 훨씬 더 적고 더 컴팩트합니다." 현재의 OHLE 시스템은 온도 변화에 따라 길이가 변하는 강철 현수선 케이블을 사용합니다. "여름에는 1km당 400mm까지 확장됩니다."라고 그는 말합니다. 이러한 라인 처짐에 대응하기 위해 풀리의 콘크리트 균형추는 자동 장력 조절 시스템으로 설치되지만 전체 비용이 추가됩니다.

Orange는 "강철 라인의 무게와 처진 프로파일 때문에 많은 기둥이 필요합니다."라고 말합니다. “우리의 CFRP 케이블은 탄소 섬유의 열팽창을 무시할 수 있을 정도로 열적으로 안정적인 합성물을 생성하기 때문에 여름에 킬로미터당 7밀리미터만 길이를 변경합니다. 또한 강철 케이블보다 80% 더 가벼우며 늘어지지 않으며 파일런 간격을 50미터로 높일 수 있어 필요한 파일론 수가 절반으로 줄어듭니다.” 모든 철탑에는 스테이 와이어로 지지되는 캔틸레버식 크로스암이 있기 때문에 추가 비용 절감이 가능합니다.

게다가, 기존의 OHLE 시스템은 전류의 원치 않는 전도를 방지하기 위해 절연체를 추가해야 하는 모든 금속 구성요소를 사용합니다. "Cecence COHLE은 비전도성 유리 섬유(GF) 복합 소재 기둥과 비전도성 복합 스테이 케이블이 있는 크로스암을 사용하기 때문에 모든 절연체가 필요하지 않습니다."라고 Orange는 설명합니다. “우리는 또한 3D 인쇄된 폴리락트산(PLA)으로 만든 중간 점적기를 사용합니다. 금속 시스템과 달리 기둥은 정기적인 도색이 필요하지 않으며 내식성 복합 재료는 유지 관리가 덜 필요합니다.”

"열가소성 에폭시는 CFRP 전차선에서 핵심적인 역할을 합니다."라고 그는 말합니다. “Cecence는 탄소 섬유 K_Rod 코어와 오버브레이드 GF 복합재 재킷 모두에 이를 사용합니다. 그 결과 코일이 가능하고 소켓에 접착될 때 잘 접착되는 경량의 고강도 절연 케이블이 생성되어 탄소 섬유 복합 케이블의 일반적으로 까다로운 종단 문제를 해결합니다. 오버브레이드를 통해 코어에서 소켓으로 놀라운 하중 전달 덕분에 큰 소켓 길이가 필요하지 않고 이 시스템이 쉽기 때문에 철도 기술자가 현장에서 설치하는 것이 실용적입니다.”

CFRP 케이블의 비용은 강철 전차선의 3배이지만 전체 시스템 비용은 킬로미터당 £512,000에서 £413,000로 감소한다고 Orange는 말합니다. 다국적 엔지니어링 및 인프라 회사인 Atkins(영국 런던)에서 계산한 이러한 비용에는 시스템 수명 동안 킬로미터당 £400,000 ~ £3.4 백만의 운영/유지 관리 비용 절감이 포함됩니다.

Orange는 "Cecence는 2019년 5월에 프로토타입 구성 요소를 납품했으며 우리 개발 파트너는 2020년 2월까지 전선을 설치하기로 계획했지만 COVID-19로 인해 연기되었습니다. 전체 시스템은 2019년 Advanced Engineering Show에서 전시되었으며 Composites UK Innovation Award를 수상했습니다.”

Cecence는 OHLE 적용 외에도 K_Series 제품을 적용할 수 있는 다른 기회를 모색하고 있습니다. "Cecence는 스위스의 건설 프로젝트에서 K_Rod 케이블이 돌 절벽면의 앵커로 사용된 프로젝트에서도 작업했습니다."라고 Orange는 말합니다. “우리 프로젝트 파트너는 암석에 80미터 깊이의 구멍을 뚫고 CFRP 케이블을 삽입한 다음 콘크리트로 채우는 것이었습니다. 몇 가지 놀라운 테스트 결과가 있었지만 학술 파트너는 실험실 규모 이상의 프로젝트를 개발하기 위해 업계와 연결하지 않았습니다. . 우리는 다른 시연을 추구하고 있지만 이 시스템은 부식 방지 기능이 있으며 우수한 하중 전달을 제공합니다. 허리케인 방지 건물과 같은 다양한 건설 시스템의 접지 앵커로도 사용할 수 있습니다.”

YouTube 및 Cecence 웹사이트의 비디오는 K_Plate 제품의 열 성형성을 보여줍니다. Orange는 "영국 항공 우주 회사와 가변 형상/모핑 에어포일에 대한 응용 프로그램을 탐색하기 위한 논의도 있었습니다."라고 말합니다. Cecence는 쵸핑된 복합 토우로 만든 K_Chip을 하이브리드 CF/GF/열가소성 에폭시 소재로 사용하여 비용 효율적인 자동차 소재를 시연하여 테스트를 통해 확인된 탄소 대 유리의 2:1 비율. .”

회사는 또한 Tg가 있는 고온 K_Series를 개발했습니다. 360-400°C에서 처리하는 250-300°C의. Orange는 "이것은 CFRP 부품이 180°C E-Coat 페인팅 프로세스에서 살아남기를 원하는 자동차 제조업체에 사용되었습니다."라고 말합니다. “우리는 또한 항공기 FST 수직 연소, 열 방출 및 연기 독성 요구 사항을 통과할 수 있는 K-FR 재료를 보유하고 있으며 항공기 객실 소음을 줄이기 위해 진동 감쇠를 지원하는 방법을 찾고 있습니다. 열가소성 수지를 조정하고 엘라스토머 재료 층을 추가하여 상당한 소음 감소를 달성할 수 있습니다.”

세 번째 Cecence 설립자이자 업계 참여 책임자인 Samantha Bunyan은 재활용 가능성도 개발의 핵심 영역이라고 지적합니다. Cecence는 National Composites Center(영국 브리스톨)에서 운영하는 ReDisCoverR Composites 컨소시엄의 일부입니다. 2019년 4월에 설립되어 재활용, 분해, 순환 자재 및 재사용의 4가지 흐름에 따라 24개의 프로젝트를 추진하고 있습니다. "이 프로젝트에서 우리는 구성 요소의 분해를 살펴보고 열가소성 복합 재료의 실제 재활용 가능성을 시연하고 있습니다."라고 Bunyan은 말합니다. "업계는 마침내 수년 동안 주장해온 재활용 가능성을 입증하십시오. Cecence는 K_Series 열가소성 에폭시 제품을 재활용할 수 있다는 이점을 알고 있지만 이를 위한 프로세스와 경제적 타당성을 입증해야 합니다.”

Orange는 "우리는 항공기 내부, 좌석 및 철도 응용 분야를 포함하여 대중 교통에서 지속 가능한 복합 재료를 위한 훨씬 더 많은 여지가 있다고 믿습니다."라고 말하며 Cecence는 개발 파트너일 뿐만 아니라 제조 파트너이기도 하다고 덧붙였습니다. “우리는 현재까지 A320형 항공기용 합성 시트백을 2,500개 제작했으며 코로나19가 발생하기 전에 업계에서 가장 가볍고 얇은 시트백을 생산하기 위한 궤도에 올랐다. 합성 시트의 스크랩은 발판과 팔걸이에 재사용할 수 있습니다. 재활용품은 현재 버진 플라스틱을 사용하는 다른 보조 부품에도 사용할 수 있습니다. 이 모든 것이 화석 연료 소비와 배출량을 낮추고 전기화를 촉진하고 지속 가능성을 높이는 데 도움이 될 수 있습니다.”

복합 재료에서 지속 가능성은 재료, 처리(고속 및 저에너지) 및 공급망의 세 가지 요소라고 Samantha Bunyan은 말합니다. 우리는 대부분의 사람들이 대기업만 보기 때문에 눈에 띄지 않는 전 세계의 혁신가들과 협력하여 이 모든 것을 방해하고 있습니다. 세상은 산업에 적합한 새로운 솔루션을 필요로 합니다. 이것이 Cecence가 하는 일입니다.”

수지

성장 7년차에 접어든 해양 산업은 보트 생산과 새로운 모델로 급증하고 있습니다. 이는 제 28회 International BoatBuilders Exhibition and Conference(IBEX, 10월 2-4일, 미국 플로리다주 탬파)에서 확인할 수 있습니다. 참가자 수는 23% 증가하여 4,300명에 이르렀고 출품업체는 14% 증가하여 총 700명에 이르렀습니다. 다른 회사. 4개의 국제 전시관(호주, 프랑스, 이탈리아, 한국)은 올해 55개국이 참가하여 성장하는 글로벌 입지의 일부였습니다. IBEX의 핵심인 Educ

이 블로그는 2018년 9월 특집 열가소성 복합재 용접과 함께 합니다. 유도 용접 개발 일정과 미래 상용 항공기 자격에 대한 세부 정보, 수리, 자동차 및 열경화성 열가소성 수지(TS) 개발에 대한 짧은 섹션을 포함하여 인쇄 기사에 맞지 않는 이미지와 세부 정보 모음입니다. -TP) 용접. 용접된 열가소성 복합재(TPC) 어셈블리가 항공우주 및 자동차 경량 구조 모두에 관심이 있는 이유를 반복하기 위해 Airbus A320 후방 압력 격벽 아래의 두 이미지를 비교하십시오. 상단 이미지는 알루미늄으로 만든 현재 버전입니다. 많은 수