수지

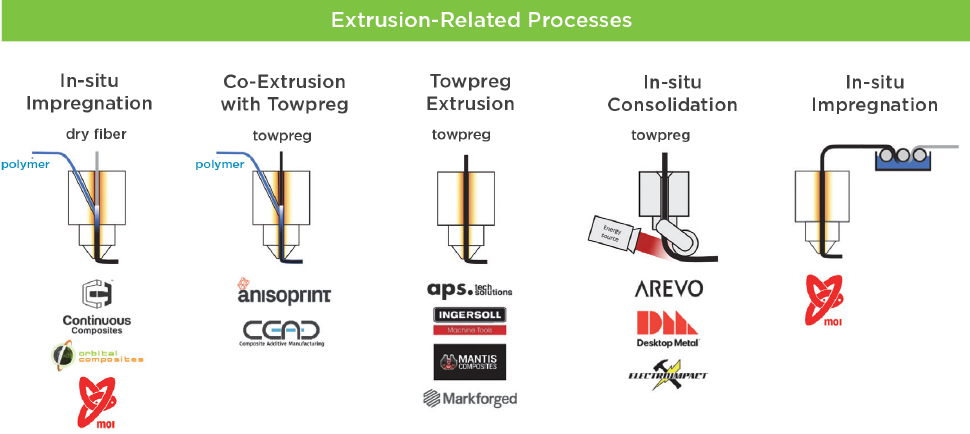

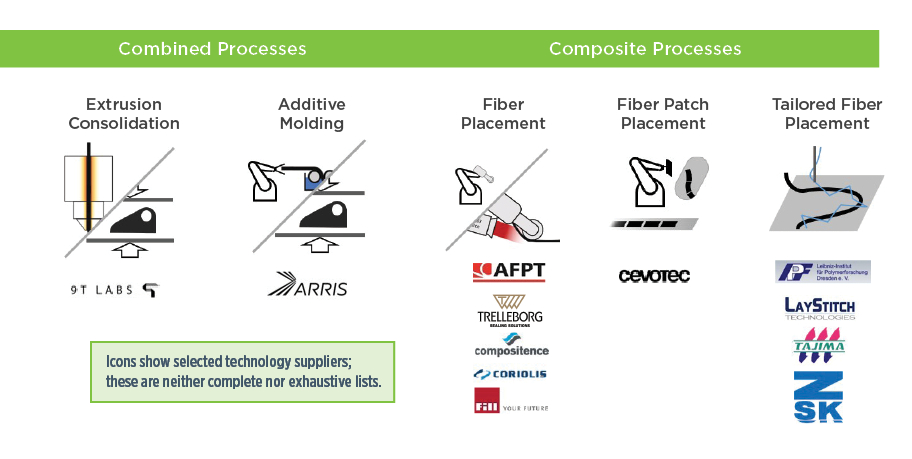

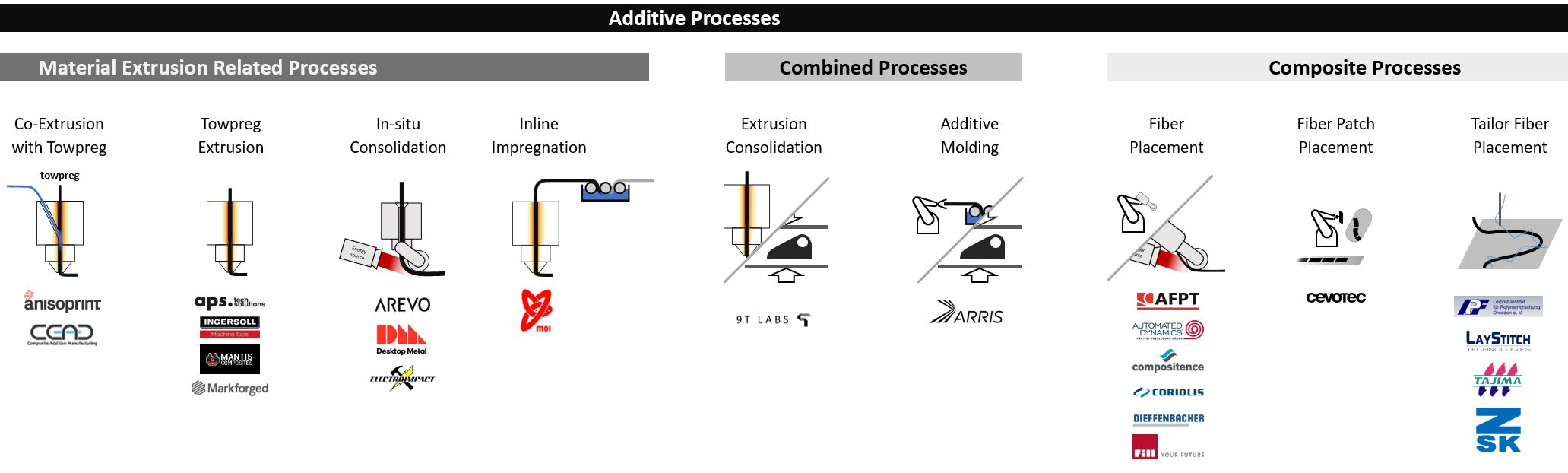

2020년 10월 CW 연속 섬유를 사용한 복합 재료 3D 프린팅에 대해 보고했으며 개발 중인 기술의 개요와 사용 중인 프로세스의 분류를 제공했습니다. 후자는 TU 뮌헨의 적층 제조 전문가이자 연구원인 Alexander Matschinski와 Carbon Composites 의장(Lehrstuhl für Carbon Composites, 또는 LCC, Munich, Germany)이 기고했습니다.

CW 다시 LCC와 협력하지만 이번에는 더 큰 ACM(적층 복합 제조) 환경, 특히 인터페이스에서 개발 중인 프로세스를 살펴봅니다. 기존 복합 재료와 적층 제조(AM) 사이. LCC 연구원인 Thomas Wettemann은 "우리는 연속 섬유 3D 인쇄에 대한 분류를 벗어나는 기술을 점점 더 많이 보고 있지만 대신 자동화된 복합 재료 제조를 AM과 결합하고 지금까지 불가능했던 새로운 솔루션을 제공하고 있습니다."라고 말했습니다.>

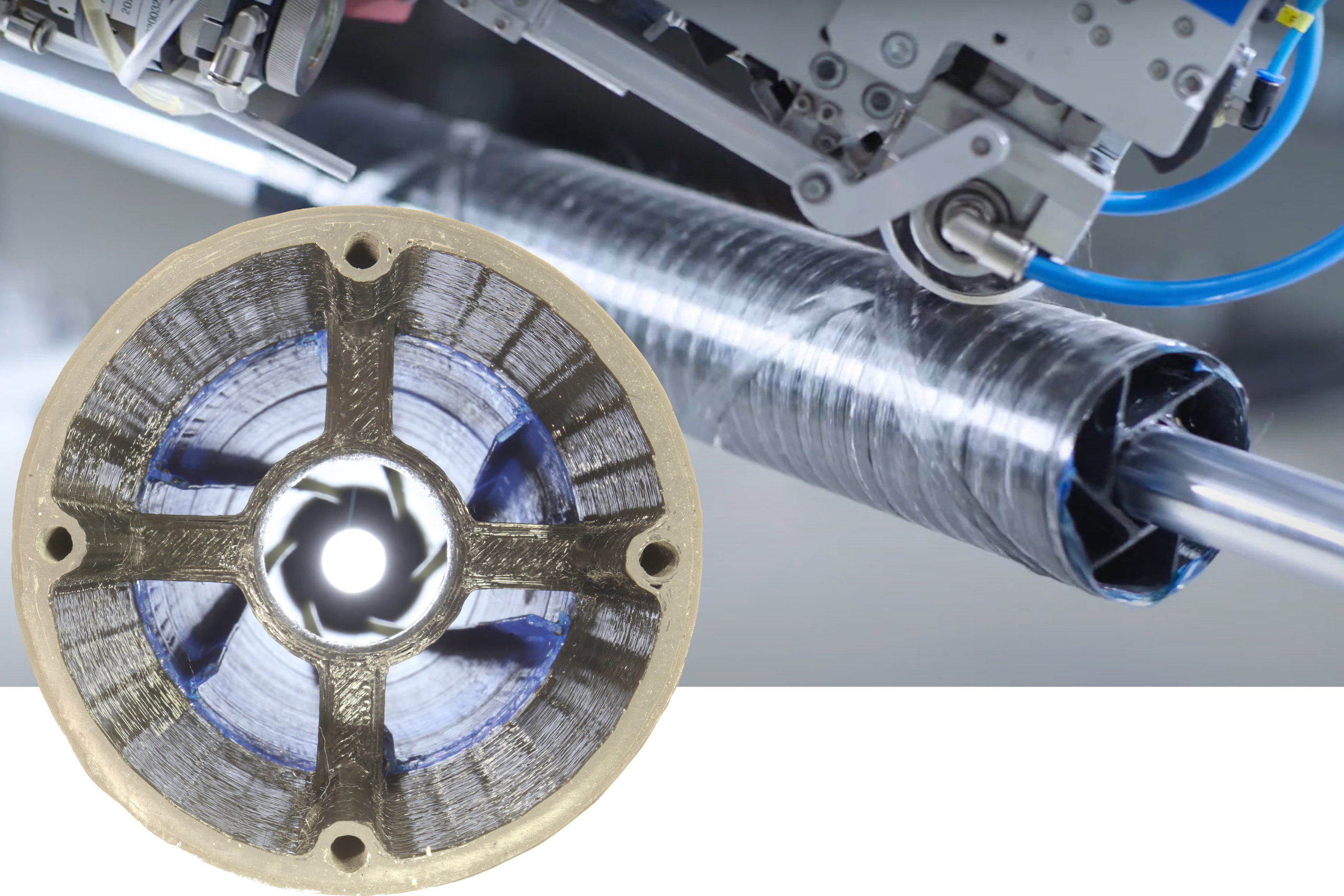

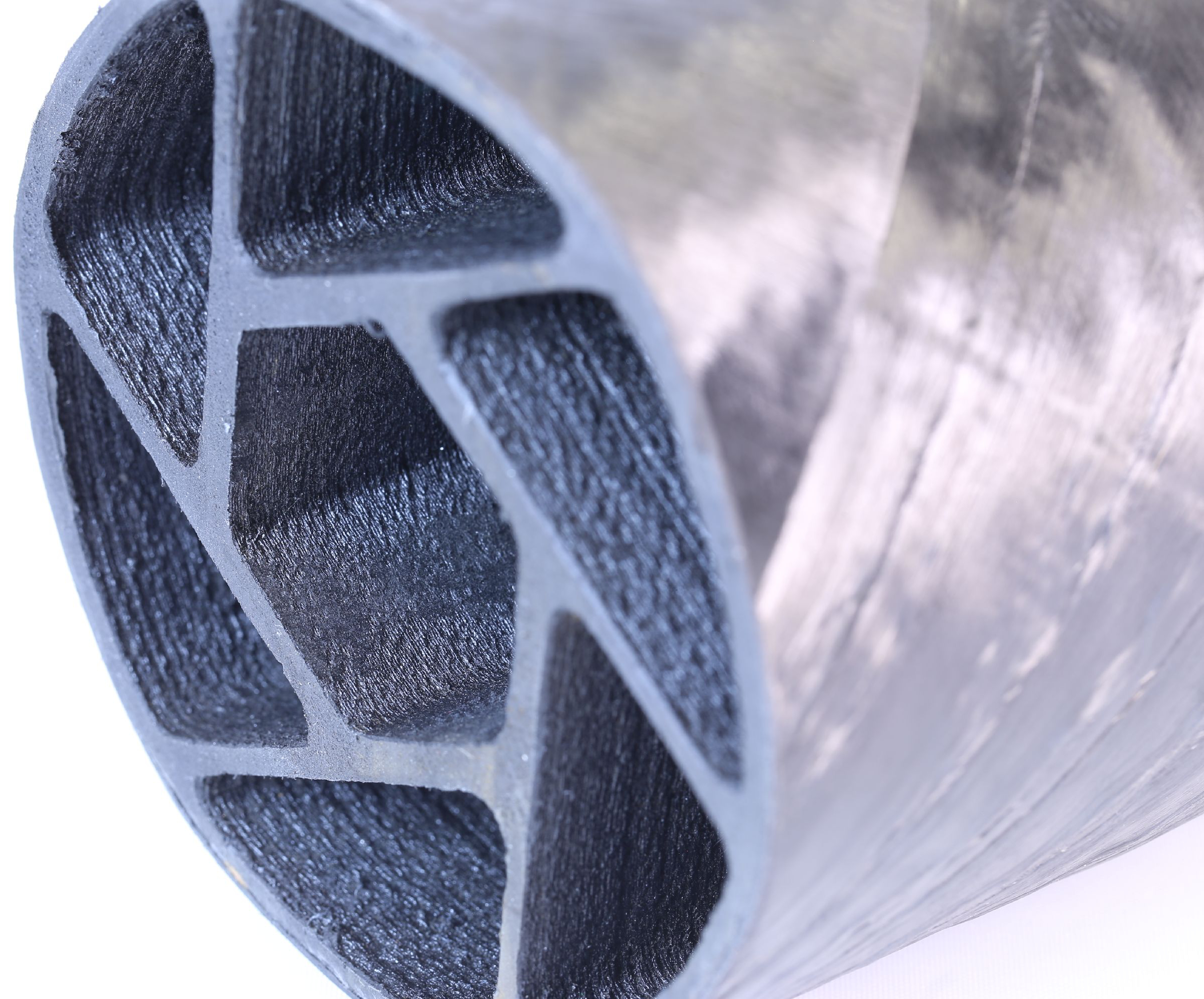

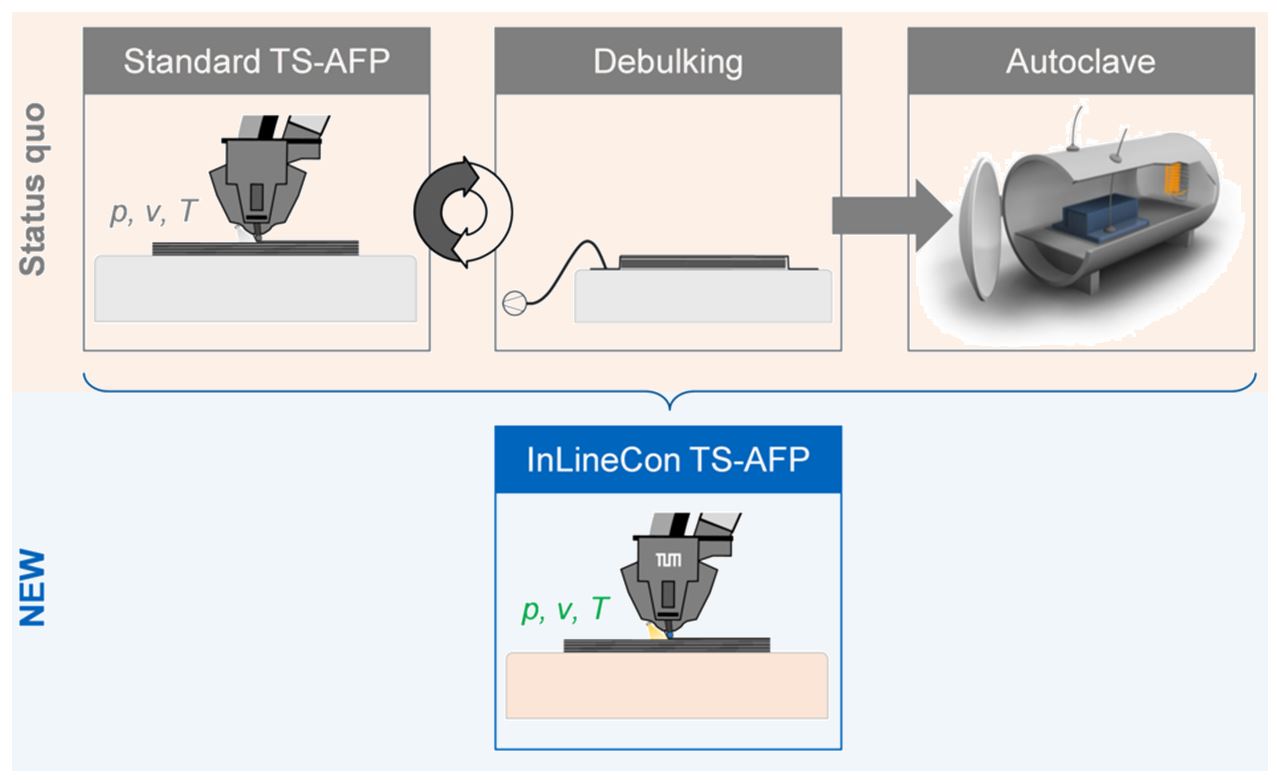

LCC 자체는 자동 섬유 배치(AFP) 및 필라멘트 와인딩(FW)과 압출 기반 ACM을 결합하여 기존 공정과 3D 프린팅 사이의 경계를 모호하게 만들고 있습니다("미래 복합 제조 - AFP 및 적층 제조" 참조). “또한 우리는 열가소성 수지의 기존 압출 방식에서 열경화성 수지를 사용한 3D 프린팅으로 전환하고 있습니다. 우리가 수지 이송 성형[RTM]을 위해 개발한 기술을 적용하고 초음파와 결합함으로써”라고 LCC의 부국장인 Dr. Swen Zaremba가 말했습니다. 동시에 LCC는 ACM에 대한 표준을 개발하고 재료 및 공정을 개선하기 위해 노력하고 있습니다.

FDM(Fused Deposition Modeling)을 사용하여 압출된 절단 섬유 충전 필라멘트, 선택적 레이저 소결(SLS)을 사용하여 처리된 분말 섬유 재료, 자기 지향성 충전제 및 디지털 조명 처리를 사용하는 고도로 맞춤화된 부품을 포함하는 훨씬 더 광범위한 ACM 환경이 있습니다. (DLP), 후자는 Fortify(미국 매사추세츠주 보스턴)에 의해 개발되었습니다. 이러한 공정은 실제로 복합 부품을 생산하고 새로운 시장과 응용 분야를 개척하지만 이 논의는 연속 섬유 강화의 영역 내에서 유지될 것입니다.

Zaremba는 "일반적으로 이러한 새로운 기술 개발에 대한 동기와 함께 이 논의를 먼저 진행합니다."라고 말합니다. 2019년 1월 SAMPE 프레젠테이션에서 Wettemann이 설명했듯이 동기는 대량 생산을 넘어 자원을 절약하고 낭비를 최소화하거나 제거하며 환경 및 기후 친화적인 비용 효율적인 생산입니다. "또한 합성 프로세스 체인을 완전히 디지털화하는 방법을 제공합니다."라고 그는 덧붙입니다. “이는 수십 년 간의 변화를 위한 첫 번째 단계입니다.”

ACM에 대한 LCC 정의의 주요 구성 요소는 다음과 같습니다.

<울>Zaremba는 "ACM은 이전에 긴 처리 체인이었던 것을 거의 단일 지점에 집중시킵니다. 일종의 상자 내부 제조입니다."라고 말합니다. 따라서 Matschinski는 다음과 같이 덧붙입니다. "재료를 처리하고 성형 도구 없이 상자 안에서 부품의 모양을 지정합니다." 둘 다 "상자"가 2020년 Electroimpact(미국 워싱턴주 머킬테오)에서 공개한 SCRAM 셀과 같이 매우 큰 ACM 셀이 될 수 있다는 데 동의합니다. "ACM은 단일 상자 밖에서도 사용될 수 있습니다"라고 Zaremba는 말합니다. "예를 들어, 더 큰 AFP 부품에 국부 보강 및 더 작은 기능을 추가하는 작업입니다."

그러나 Wettemann은 "이제 자동화 라인이나 셀에 포함된 전체 복합재 프로세스 체인의 예를 볼 수 있지만 ACM으로 정의할 수 있는 것은 아닙니다."라고 말합니다. 이와 대조적으로 SCRAM 셀은 재료를 가공하고 도구 없이도 ISC(In-Situ Consolidation) 열가소성 AFP 헤드와 FFF(Fused Filament Fabrication) 3D 프린팅 헤드를 결합하여 모양을 만드는 기능이 있습니다. Zaremba는 "AFP를 사용한 이러한 현장 통합은 실제로 LCC에서 ACM의 시작이었습니다. 배치 또는 레이업을 수행할 때 경화/통합 복합레진을 생성하기 때문입니다."라고 말했습니다.

이것은 우리를 ACM에 대한 LCC 정의의 두 번째 요점으로 이끕니다. Zaremba는 "이전에는 항상 전체 통합 단계가 있었고 이상적으로는 오토클레이브, 오븐, 가열 도구 또는 프레스에서 성형된 부품 전체에 걸쳐 동일한 재료 처리 및 이력이 있었습니다."라고 설명합니다. "ACM을 사용하여 부품을 제작할 때 현지에서 열처리 및 강화 작업을 수행하고 있습니다."

Wettemann은 ISC가 자동화된 복합재 제조에서 AM의 세계로 진입점을 제공했다고 지적합니다. 처음에는 3D 프린팅을 위해 사출 성형 재료를 적용하고 있었습니다. 그러나 우리는 그것이 실제로 FFF 인쇄에 최적화되어 있지 않다는 것을 깨달았습니다. 따라서 회사는 반복되는 수지 가열 및 냉각, 필요한 속도 및 층을 함께 접착하고 뒤틀림을 방지해야 하는 필요성을 처리하기 위해 인쇄 시스템의 재료를 수정하기 시작했습니다. 후자는 또한 점점 더 많은 회사에서 연속 섬유를 포함하려고 하는 이유입니다.”

그러나 연속 섬유를 통합하는 것도 문제를 야기합니다. "그것이 우리가 ACM에 끌린 이유 중 하나입니다."라고 Zaremba는 말합니다. "3D 프린팅 프로세스는 많은 결과를 약속했지만 그 결과는 예를 들어 구조 또는 항공 우주 응용 분야에서 기대하는 유형의 품질을 제공하지 못했습니다. 연속 섬유를 사용하는 고급 복합 재료와 AM 기술이 제공할 수 있는 것 사이에 격차가 있음을 알 수 있었습니다. LCC는 이러한 세계를 하나로 모으고 약속된 잠재력을 실현하는 동시에 기술을 결합하여 새로운 솔루션을 달성하는 것을 목표로 하고 있습니다.”

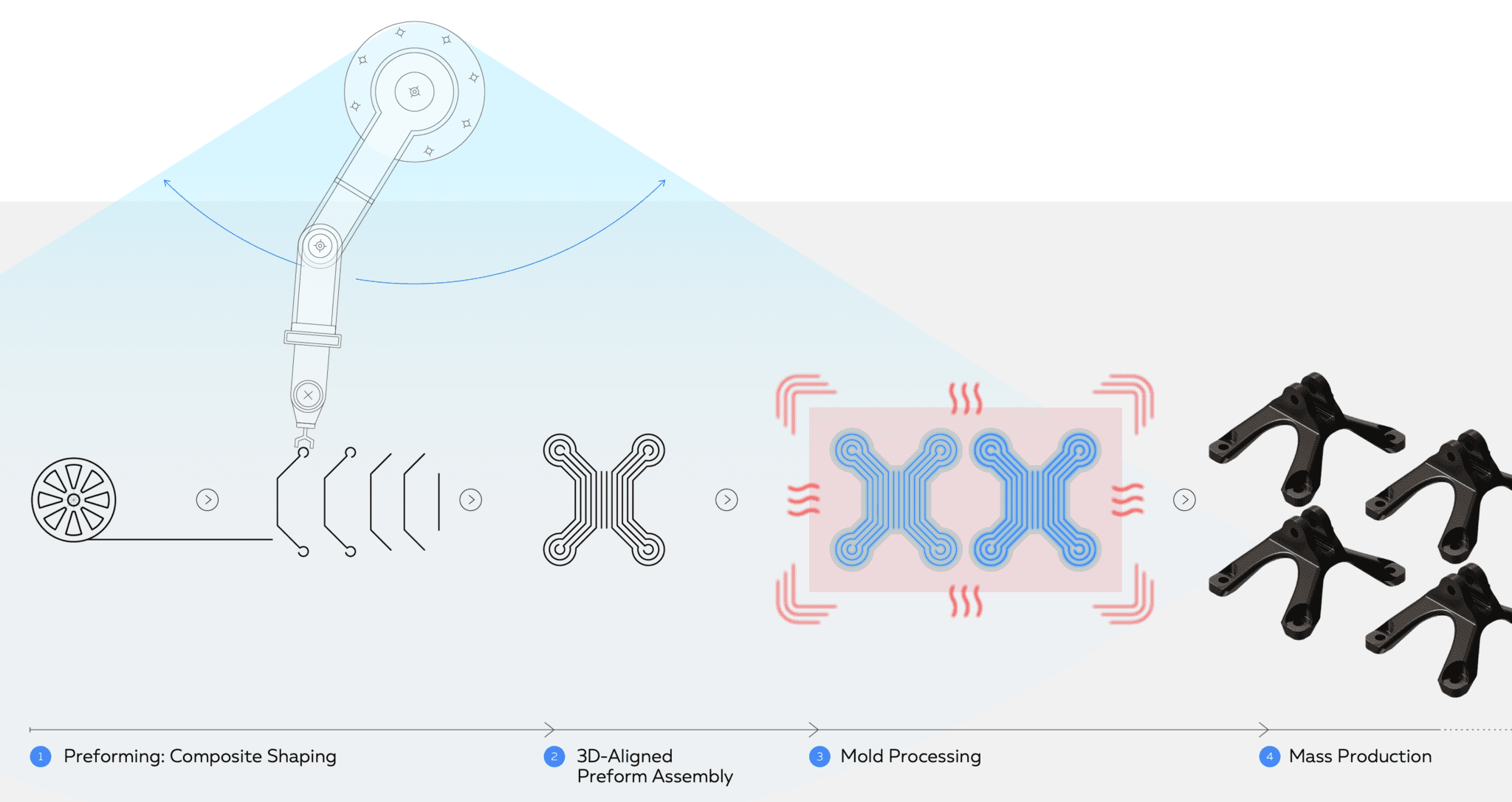

LCC는 Arris Composites(미국 캘리포니아 버클리)에서 개발한 적층 성형 공정과 9T Labs(스위스 취리히)에서 개발한 3D 프린팅용 Fusion Bonding 셀과 같은 많은 새로운 솔루션을 보고 있습니다. 볼륨 프로세스. Matschinski는 "이러한 프로세스 중 어느 것도 적층 프로세스 내부에서 최종 부품 모양을 제공하지 않지만 몰드 유형과 해당 몰드의 두 번째 단계를 사용합니다."라고 말합니다. “따라서 이것은 ACM에 대한 우리의 정의와 일치하지 않습니다. 그러나 둘 다 전통적인 복합 재료 제조와 AM 기술을 결합한 흥미로운 솔루션을 제시합니다.”

Wettemann은 "9T Labs는 확실히 3D 프린터를 사용하고 있습니다. 그러나 프리폼을 만든 다음 디지털화된 성형 공정으로 처리하여 완전히 새롭고 이전에는 복합 재료 기술을 사용할 수 없었던 시장에 대응하는 경량 열가소성 복합 구성 요소를 만듭니다. " 여기에서 그는 사출 성형이 충분한 성능을 제공할 수 없는 부품의 금속을 대체하려는 9T Labs의 목표를 언급합니다. "LCC에서 우리는 사출 성형에 무한 섬유를 도입하는 방법도 연구했지만 사출 공정에서 무한 섬유의 정확한 위치를 지정하는 것은 상당히 어렵습니다." 대조적으로, 9T Labs의 기술은 고성능 부품을 위한 구현하기 쉬운 제조 방법으로 보이는 것을 제공합니다.

Arris Composites는 접근 방식이 다르지만 다소 유사한 목표를 달성하지만 부품 볼륨을 훨씬 더 높게 목표로 합니다. Arris Composites의 공동 설립자이자 CTO인 Riley Reese는 “우리는 연속 섬유 부품의 대량 생산을 가능하게 할 뿐만 아니라 동적 부품 통합을 가능하게 하는 다기능을 추가합니다. "예를 들어 우리는 강도를 높이고 라디오 투명도와 같은 특성을 추가하면서 17개 부품으로 구성된 어셈블리를 단일 부품으로 전환했습니다. 우리는 압축 성형(예:SMC[시트 몰딩 컴파운드])에 대해 비용 경쟁력이 있지만 성능은 연속 섬유."

ACM에 대한 LCC의 정의로 돌아가서 세 번째 핵심 구성 요소는 성형 도구를 사용하거나 사용하지 않는 제조 간의 논쟁을 인정합니다. “직접 접근 방식은 인쇄물에서 최종 모양이 나오는 곳입니다. 저는 도구가 없습니다.”라고 Wettemann은 말합니다. “장점은 도구 제조가 전혀 없다는 것입니다. 곰팡이가 있는 한 간접적인 또는 AM 기술의 도움을 받는 보다 전통적인 복합재 제조에 대해 이야기하고 있습니다."

Wettemann은 이러한 하이브리드 접근 방식이 기존 복합 재료 제조의 비용과 시간을 증가시키는 통합 및 툴링과 같은 요인을 해결하는 데 도움이 된다고 말합니다. "우리는 2015년부터 2017년까지 싱가포르 공과 대학의 디지털 제조 및 디자인 센터와 Mikrosam[마케도니아 프릴렙]에서 자동화 로봇이 AFP 유형 프로세스에서 도구 없이 고급 복합 부품을 생산하기 위해 개발된 개발을 보았습니다."라고 그는 말했습니다. 설명합니다. “그래서 두 가지 접근 방식 모두 도구 없이 자유 공간에서 디지털 제조에 성공했지만 더 많은 개발이 필요하다는 점에서 ACM으로 진행하고 있습니다. 툴링의 필요성을 줄이는 것이 핵심입니다. 이는 복합 부품 제조와 만들 수 있는 부품 유형 모두에 대한 새로운 가능성을 제공하기 때문입니다." 예를 들어, 토폴로지 최적화 및 생성 설계 소프트웨어에 의해 출력되는 매우 유기적인 하중 경로는 실제로 뼈와 나무와 같은 생물학적 구조의 효율성을 추구하지만 연속 섬유로 제조하기는 매우 어렵습니다.

LCC 연구원 Patrick Consul은 "직접 부품 제조에서 우리는 귀하가 현재 상황에서 보여주고 있는 것과 동일한 것을 보고 있으며, 경계가 흐릿해지고 훨씬 더 하이브리드 제조 접근 방식으로 이동하고 있습니다."라고 말했습니다("3D 프린팅 CFRP 참조 RTM 플래퍼론, 외골격 등을 위한 금형"). 올해 초 그의 팀은 레이저 기반 프로토타입 기계를 사용하여 재료 압출과 DED(Directed Energy Deposition)를 결합한 하이브리드 접근 방식의 첫 번째 실험을 완료하여 가열 챔버 없이 사전 통합된 라미네이트와 초대형 3D 인쇄물에 인쇄했습니다. "우리는 또한 ACM과 밀링 및 AFP를 결합하는 작업을 하고 있습니다. 모두 복잡한 공구 경로에 의존하기 때문에 매우 적합합니다."라고 그는 말합니다. "그들 사이의 전환이 다소 간단해지며 많은 추가 교육이 필요하지 않습니다." 따라서 프로세스 체인이 단축되고 디지털화되고 단순화됩니다.

LCC는 또한 RTM과 3D 프린팅을 위해 개발된 기술을 결합하여 하이브리드 접근 방식을 추진하고 있습니다. Zaremba는 "결과는 즉석에서 경화하는 것과 비슷하지만 더 큰 부품을 만들 때 너무 비싸기 때문에 UV 경화 수지에서 벗어나고 싶었습니다."라고 설명합니다. "대신 우리는 RTM용으로 개발한 새로운 초음파 혼합 기술을 사용하고 있으며 이제 자동차 산업을 위해 개발된 저렴하고 빠른 경화 에폭시가 포함된 일반적인 압출기에 사용하도록 조정했습니다."

Matschinski는 이 기술을 추가로 설명합니다. "인쇄 중에 함침된 섬유를 증착할 때 거의 즉시 에폭시 수지를 혼합 및 경화하기 위해 초음파 진동을 사용하고 있습니다." 이것은 독일 브라운슈바이크의 DLR 복합 구조 및 적응 시스템 연구소에서 사용하는 초음파와 어떻게 다릅니까("연속 섬유 3D 프린팅 재료 비용 절감" 참조)? Matschinski는 "DLR은 연속 섬유 강화 3D 프린터 필라멘트를 생성하기 위해 펼쳐진 섬유 속으로 열가소성 매트릭스의 침투를 개선하기 위해 초음파 진동을 사용하고 있으며, 그런 다음 기존 재료 압출을 사용하여 인쇄됩니다. 우리는 연속 섬유 강화 열경화성 필라멘트를 경화시키기 위해 초음파를 사용합니다.”

Wettemann은 "예를 들어 Arris Composites, 9T Labs 및 여기 LCC의 팀과 같은 조직은 복합 재료 세계와 AM 세계의 뿌리와 직원이 있기 때문에 흥미롭습니다."라고 말합니다. “그들은 기후 위기로 어려움을 겪고 잠재적으로 자원과 성장에 제한이 있는 미래 경제에서 우리를 멀어지게 하는 데 도움이 될 수 있는 새로운 기술을 만들기 위해 함께 모였습니다. 그들은 필요한 솔루션을 향한 길을 제공합니다.”

수지

소개 적층 제조(때때로 쾌속 프로토타이핑 또는 3D 프린팅이라고도 함)는 재료 층을 쌓아 단단한 물체를 만드는 제조 방법입니다. 다양한 3D 프린팅 기술이 있지만 이 기사에서는 설계에서 최종 부품까지의 일반적인 프로세스에 중점을 둘 것입니다. 최종 부품이 퀵 프로토타입이든 최종 기능 부품이든 일반적인 프로세스는 변경되지 않습니다. 적층 제조 공정 1. CAD 디지털 모델을 생산하는 것은 적층 제조 공정의 첫 번째 단계입니다. 디지털 모델을 생성하는 가장 일반적인 방법은 CAD(Computer-Aided Design)입니다. 적

적층 제조(3D 인쇄)가 산업 자동화 세계를 휩쓸고 있습니다. 제조업체는 이제 금형을 만들고 재료를 제거하는 대신 재료 레이어를 추가하여 더 낮은 비용과 더 적은 낭비로 항목을 생산할 수 있습니다. 특히 금속 적층 제조(Metal 3D Printing)가 견인력을 얻고 있으며 항공우주와 같은 산업에서 특히 인기를 얻고 있습니다. 최근 AMPOWER 보고서에 따르면 금속 적층 제조 시장은 2024년까지 27.9% 성장할 것으로 예상됩니다. 금속 적층 제조를 통해 기업은 강력하고 매우 복잡한 금속 부품을 구성할 수 있습니다 전통적인