수지

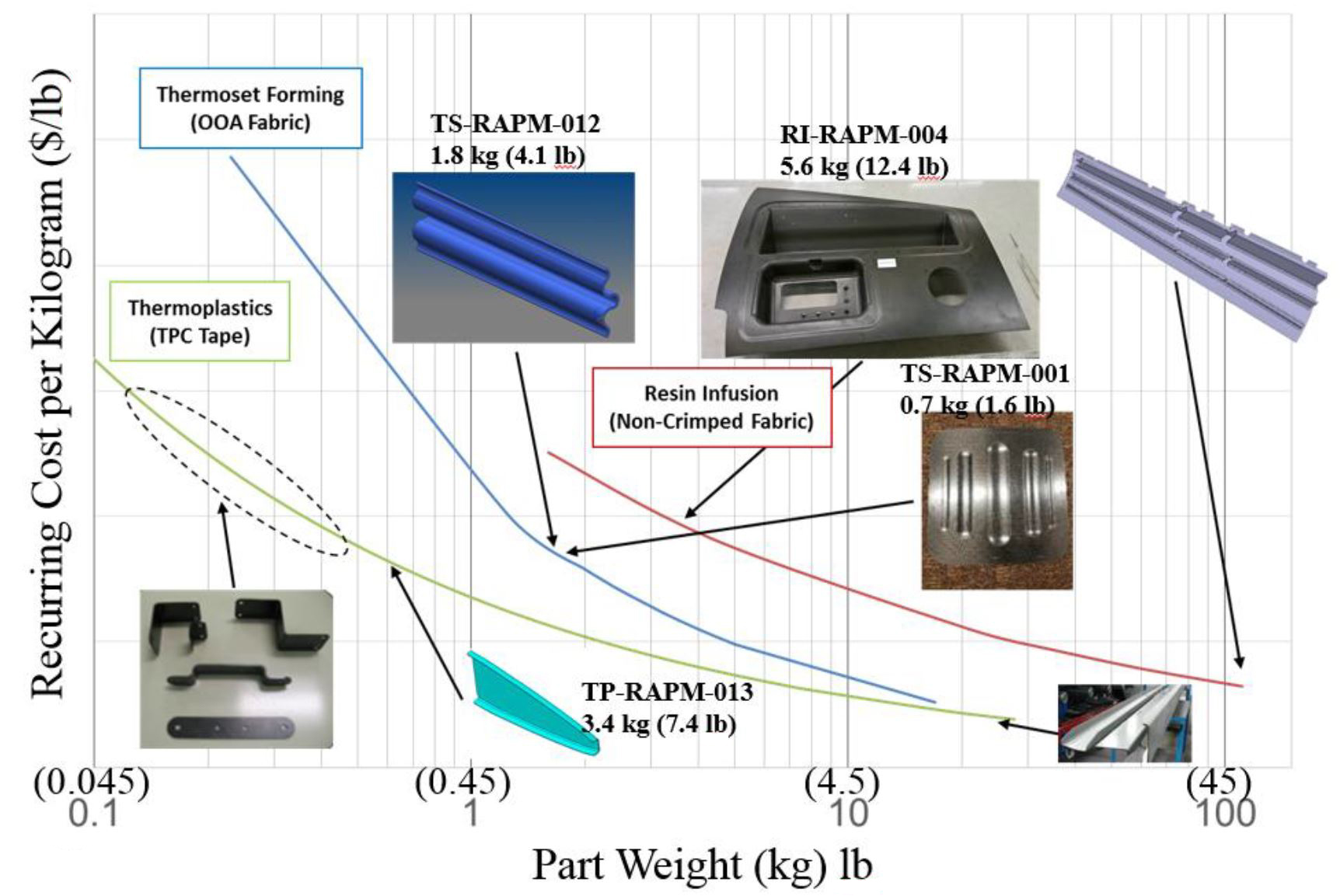

DARPA의 TFF(Tailorable Feedstock and Forming) 프로그램 내의 RAPM 하위 프로그램은 현재/과거 생산의 분석 데이터와 이러한 곡선을 생성하기 위해 여러 부품에 대한 자체 성형 시도의 경험적 데이터를 수집했습니다. 목표는 복합 부품 및 프로세스의 거래 공간을 더 잘 이해하는 것입니다.

모든 이미지 출처:The Boeing Co., DARPA

TFF(맞춤형 공급 원료 및 성형) 프로그램은 2015년 미국 국방고등연구계획국(DARPA, Arlington, Va., 미국)에서 시작하여 방위용 소형 복합재 부품을 빠르고 저렴하며 민첩하게 제조할 수 있도록 합니다. 항공기. 이 48개월 프로그램은 가공 알루미늄에 비해 중량 절감과 부식 및 균열에 대한 저항성을 활용하기 위해 복합 재료의 비용 경쟁력을 높이는 것을 목표로 했습니다. 이 시리즈의 1부에서는 CW TFF의 비전과 높은 기계적 특성과 금속과 같은 성형성을 가진 단섬유 시트 재료를 개발한 TuFF(Tailorable Universal Feedstock for Forming) 하위 프로그램을 살펴보았습니다.

이 기사에서 초점은 공급 원료에서 TFF의 두 번째 하위 프로그램인 성형으로 이동합니다. The Boeing Co.(미국 일리노이주 시카고)가 주도하는 RApid high-Performance Manufacturing(RAPM, "wrap-em"으로 발음). 이 프로그램은 2016년 7월에 시작되었으며 SAMPE 2019에서 6편의 논문과 2편의 프레젠테이션을 포함하여 수많은 간행물에 그 결과를 발표했습니다. 보잉 기술 펠로우이자 수석 연구원인 Gail Hahn과 Tom Tsotsis가 설명했듯이 RAPM의 목표는 "비용 패러다임을 혁신하는 것입니다. 소형 복합 부품으로 국방 응용 분야에서 널리 사용될 수 있습니다.”

Hahn은 "우리는 자동차 효율성으로 항공우주 성능을 달성한다는 비전으로 시작했습니다. 이 프로그램은 Solvay Composite Materials(미국 조지아주 Alpharetta) 및 SGL Composites(오스트리아 Ried and Ort im Innkreis)를 비롯한 자동차 복합 재료 및 부품 제조업체와 협력했지만 항공우주 특성을 달성하는 것이 항상 간단한 것은 아닙니다. Tsotsis는 "저온의 급속 경화 에폭시는 자동차 응용 분야에 쉽게 사용할 수 있지만 항공 우주 요구 사항을 충족시키지는 못합니다."라고 말합니다. RAPM은 항공우주 등급 수지 주입 부품을 대상으로 하는 새로운 급속 경화 2액형 에폭시를 사용했습니다. 그러나 처음에는 SGL의 성형 시스템이 130°C를 초과할 수 없었기 때문에 30분의 공구 사용 시간이라는 목표에 도달하지 못했습니다.

Tsotsis는 "우리의 목표는 기계 가공 알루미늄과 비용 경쟁력을 갖추기 위해 시스템 수준 비용을 줄이기 위해 고속 작업 셀을 사용할 수 있도록 공구 사용 시간을 최대 30분으로 달성하는 것이었습니다."라고 말합니다. Hahn은 "보잉 내에서 우리는 방위 산업 분야에서 볼 수 있는 모든 것을 만족시킬 것이라고 결정했습니다."라고 덧붙였습니다. “열가소성 수지로 2~6분을 얻을 수 있는데 왜 여기에 설정합니까? 열가소성 수지에는 상응하는 툴링 제약과 함께 훨씬 더 높은 온도 처리가 필요하기 때문에 우리의 목표는 공급망에 다양한 옵션을 제공하는 것입니다.”

프로그램이 진행됨에 따라 항공우주 재료 및 제조업체는 물론 Solvay의 XEP-2750과 같은 실험 시스템에도 적용되었습니다. "우리는 원래 2007년부터 2012년까지 DARPA 프로그램 '비 오토클레이브 제조 기술' 작업에서 CYCOM 5320-1을 사용한 것처럼 이 시스템을 완전히 평가할 수 있을 것이라고 생각했습니다."라고 Hahn은 말합니다. 동일한 수준의 평가가 불가능했지만 XEP-2750은 현재 Solvay에서 CYCOM EP-2750으로 상품화되었습니다(온라인 사이드바 "RAPM의 압축 성형을 위한 새로운 프리프레그 참조). ”) 수많은 RAPM 부품 시험과 교훈을 통해 이점을 얻었습니다.

복합 산업 및 TFF 프로그램 컨설턴트인 Jeff Hendrix는 RAPM 목표에 대해 "내가 원하는 것은 무역 연구에서 알루미늄을 이길 수 있는 작은 복합 부품을 위한 몇 가지 프로세스뿐입니다."라고 말합니다. 그렇다면 RAPM은 성공했는가? CW 시간과 비용을 줄이는 방법을 추구하면서 여러 재료와 프로세스를 통해 12개 이상의 항공우주 부품 구성을 비교하면서 수백 개의 부품을 제조하기 위한 프로그램의 노력을 탐구합니다.

주요 산업 파트너와 협력하여 RAPM은 세 가지 기본 트랙에서 부품을 시험해 보았습니다.

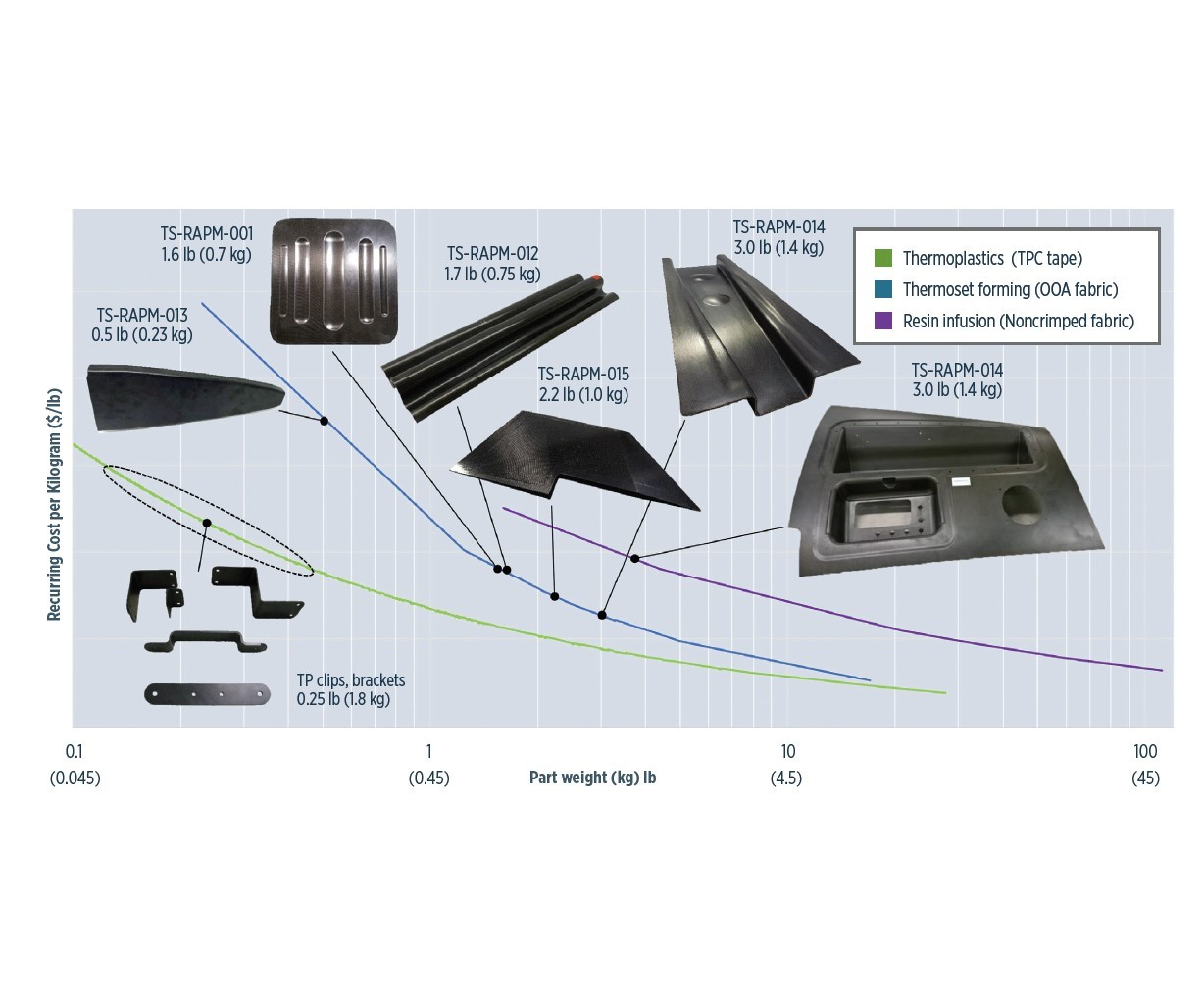

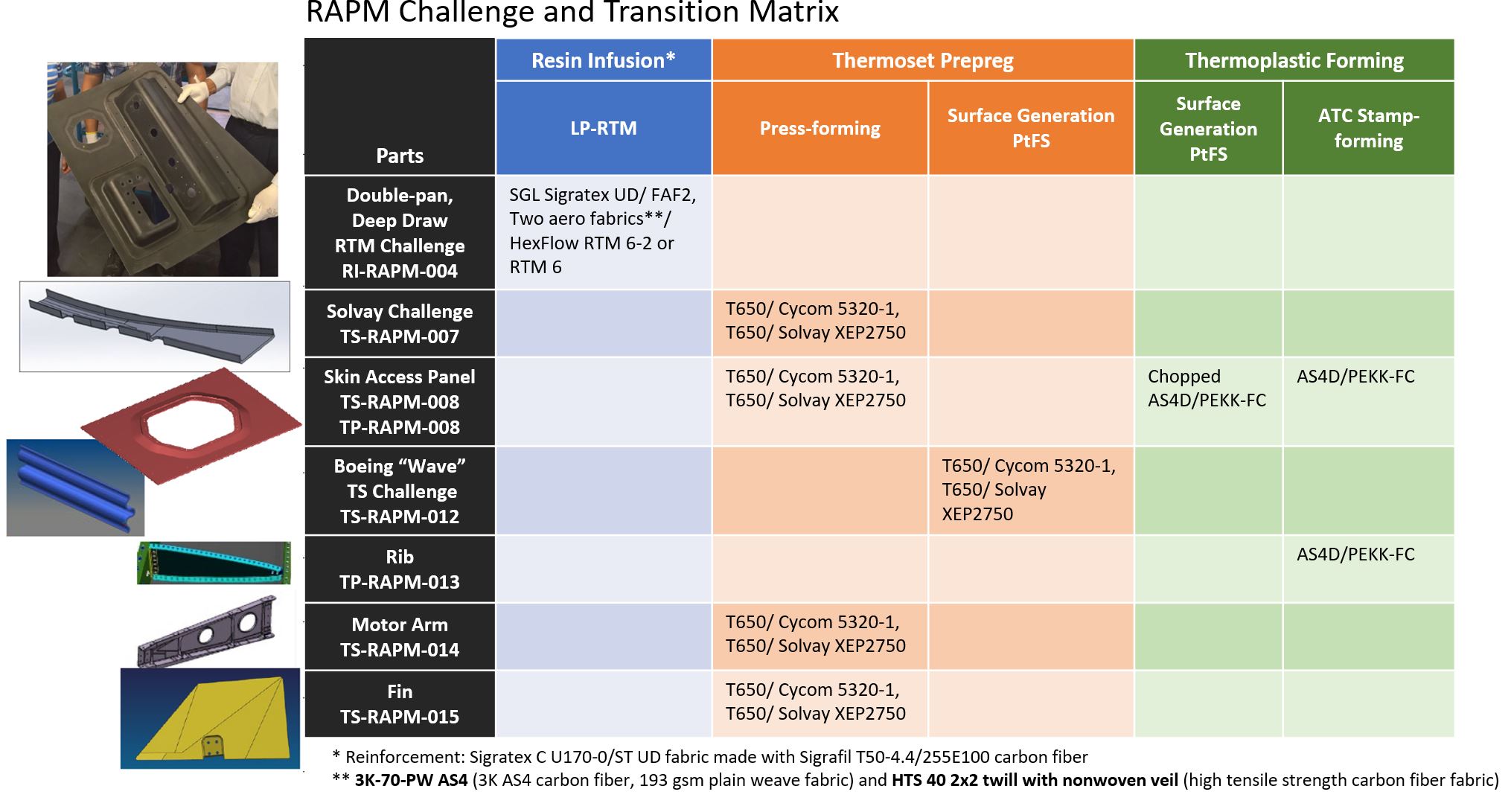

<울>성형 시험은 초기 "제조 개발" 단계(그림 1)에 이어 도전으로 이어지는 "도전 및 전환"(C&T) 부분(그림 2)의 두 단계로 완료되었습니다. 초기 개발 및 전환 가공 알루미늄과의 경쟁에서 승리할 가능성이 있는 후보자.

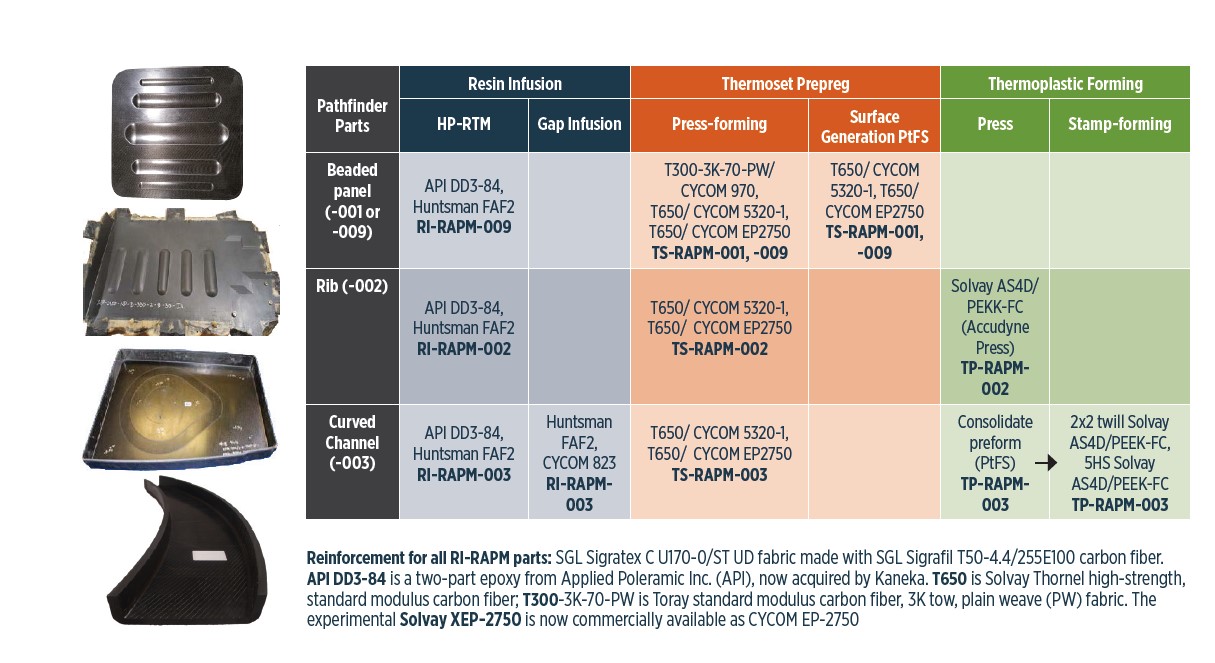

제조 개발 시험은 세 가지 주요 부품 구성을 사용했습니다:비드 패널(두 가지 유형이 있음), 패드가 있는 리브(플라이 빌드업) 및 곡선 C-채널. 이러한 통합된 기능은 제조 문제를 일으킬 수 있는 항공우주 부품에 공통적입니다. 리브 패널에는 여러 개의 90도 가장자리가 있는 패드업과 가장자리 중 하나에 조글이 있습니다. 그리고 C-채널은 내부 및 외부 반경이 다르고 플랜지의 곡률이 다양하고 웹에서 플라이 드롭이 크게 떨어집니다.

목표는 세 트랙 각각에 대한 설계 및 제조 지침을 개발하는 것이었습니다. Hahn은 이렇게 회상합니다. "그러나 그들은 원치 않는 섬유 왜곡 없이 부품을 생산할 수 있는 허용 가능한 반경과 부품 형상을 결정하는 데 도움이 되었을 뿐만 아니라 적용된 장력, 온도, 압력 및 도구 시간과 같은 매개변수의 최적 조합을 결정하는 데 도움이 되었습니다."

세 가지 RAPM 재료 및 공정 트랙에는 모두 표면 생성(영국 Rutland) PtFS(Production to Functional Specification) 픽셀 가열 제어 및 도구 시스템을 사용한 시험이 포함되었습니다(온라인 사이드바 "PtFS를 사용한 RAPM 개발 참조). ")는 미국 미주리주 세인트루이스에 있는 Boeing R&T에 있습니다. "이것은 유연한 요금 환경에서 세 가지 유형의 재료/공정을 모두 수용할 수 있는 작업 셀을 찾고 있었기 때문에 가능했습니다"라고 Hahn은 말합니다. "우리는 다양한 온도 제어 접근 방식과 비용을 조사할 수 있었습니다." Boeing PtFS 셀의 최대 온도는 440°C, 조임력은 150톤, 유효 부품 부피는 750 x 750 x 100밀리미터입니다.

원래 비전은 TuFF 단섬유 시트 재료를 사용하는 것이었지만 초기에는 사용할 수 없었기 때문에 RAPM은 대체 재료로 진행했습니다. 이는 대체물이 이 프로젝트 외부에서 사용 및 개발되는 재료를 더 많이 반영하는 재료에 걸쳐 있기 때문에 실제로 복합재 산업에 유리합니다. 따라서 결과와 결과는 방위 산업뿐만 아니라 모든 유형의 복합 재료 제조업체와 관련이 있습니다.

이 트랙의 제조 개발 시험은 자동차 유형의 재료 및 공정으로 시작되었습니다. 부품은 고압 수지 이송 성형(HP-RTM, 300bar) 및 C T50 표준 계수, 50K 탄소 섬유 비압축 직물(독일 Wackersdorf의 SGL Carbon)을 사용하여 SGL Composites에서 세 가지 부품 구성으로 제작했습니다:RI-RAPM-009 , RI-RAPM-002, RI-RAPM-003(그림 1). 이들은 고품질 완성 부품에 필요한 프리폼 매개변수를 식별하는 데 사용되었습니다. RI-RAPM-003에 대한 간격 주입(압축 RTM 또는 C-RTM)도 보잉 세인트루이스의 PtFS 시스템을 사용하여 시도했습니다.

전산 흐름 모델링은 이러한 부품을 주입하는 방법을 더 잘 이해하고 재료 및 프로세스 매개변수를 최적화하기 위해 프로세스 동작을 분석하고 사출 시나리오를 평가하는 데 사용되었습니다.

섬유 왜곡을 최소화하기 위해 다양한 유형의 프리폼 형상에 장력을 적용하는 방법과 시기에 대해 툴링 접근 방식을 평가했습니다. 이러한 설계 변경은 수정된 C-채널 형상에 대해 검증된 후 컴퓨터 단층 촬영(CT) 분석이 수행되었습니다. 배운 교훈은 비용을 줄이기 위해 저압 RTM(LP-RTM)으로 이동하는 후속 C&T 단계에 적용되었습니다.

이러한 패스파인더 부품 시험 내에서 여러 딥 드로 반경에서 박리가 발견되었습니다. Tsotsis는 이것이 SGL의 증기 가열 시스템이 공구 내부 온도를 130°C로 제한했기 때문에 공구에서 수지의 불충분한 초기 경화와 부품 제거 중 열/기계적 면외 응력의 조합으로 인해 발생했다고 믿습니다. "수지 강도가 아직 충분히 발달하지 않았기 때문에 이러한 이상은 도구에서 완전히 경화되면 제거될 수 있다고 그는 제안합니다. “SGL은 도구 및에서 두 시간을 모두 충족할 수 없었습니다. 130°C 이상에서 경화가 가능하도록 오일 가열(증기만 해당)이 도구에 추가될 때까지 항공 우주 특성을 유지합니다.”라고 Hahn은 말합니다. 이것은 제조 개발 시도 후에 추가되었습니다.

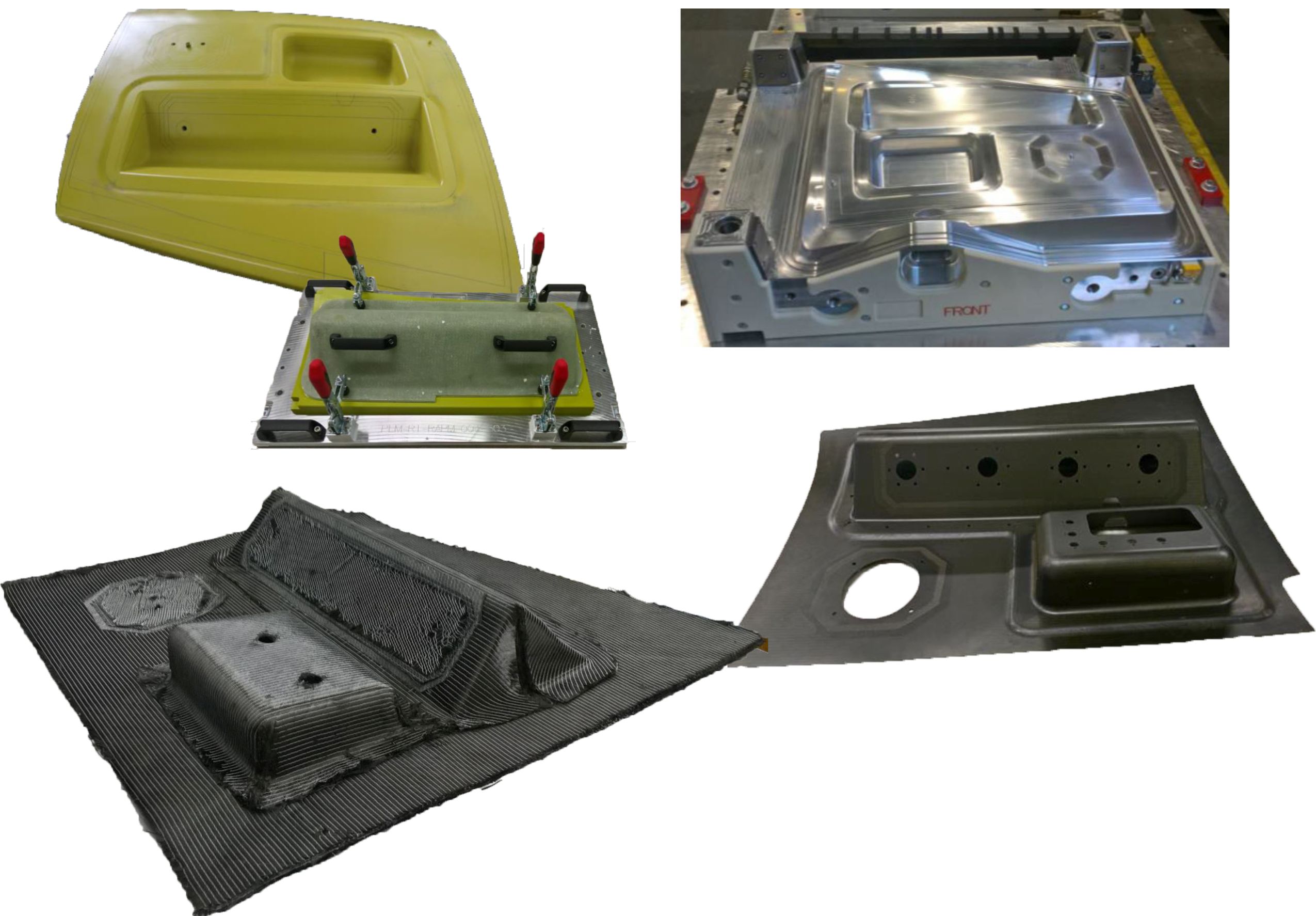

그런 다음 제조 개발 시도의 결과를 사용하여 도전 및 전환 시도를 개발했습니다. RI-RAPM-004 딥 드로우 챌린지 파트(그림 3)에 대한 모델링도 완료되었으며, 5cm 직사각형 영역과 직사각형에서 V자 모양으로 전환되는 10cm 영역의 두 가지 딥 드로가 있습니다. 생산 팬 어셈블리에서 영감을 받은 복잡한 형상으로 인해 수지 흐름 경로가 균일하지 않았습니다. Huntsman(스위스 바젤)은 FAF2 2액형 에폭시(Huntsman, The Woodlands, Tex., US) 및 SGL Carbon NCF 150을 사용하여 LP-RTM 공정에 대해 PAM RTM 소프트웨어(ESI Group, Paris, France)로 흐름 모델링을 수행했습니다. -평방미터당 2축 및 평방미터당 190그램 단방향(UD) 보강재

RI-RAPM-004는 피부용 프리폼 1개, 각 딥 드로 섹션용 1개, 빌드업 영역 2개로 구성됩니다(그림 3). 설계된 패널 두께를 충족하기 위해 이러한 프리폼 요소에 대해 서로 다른 레이업이 사용되었습니다("RAPM의 복잡한 형상 부품 제조 참조). ").

"저압 프리포밍 및 LP-RTM을 통해 강철에 비해 비용 효율적인 도구 사용 가능:수동 클램프가 있는 프리폼 도구는 폴리우레탄 기반 Raku-Tool 재료(RAMPF Tooling Solutions, Grafenberg, 독일), 경화 도구는 5083 알루미늄으로 제작되었습니다.

초기 RI-RAPM-004 시험에서는 표면 플라이를 들어올리는 출구 근처의 흐름에서 예기치 않은 이상 현상이 나타나 섬유 왜곡을 유발했습니다. 입구와 출구를 반대로 하면 문제가 해결되었습니다. 130°C 도구에서 주입 및 초기 경화 후, 부품은 180°C에서 60분 동안 후 경화된 다음 그물 모양으로 가공되었습니다. AUSS(자동 초음파 시스템) C-스캔을 위해 10개의 고품질 부품이 Boeing에 납품되었습니다.

완성된 챌린지 부품은 완전한 통합, 우수한 섬유 정렬 및 우수한 품질을 보여주었습니다. 부품의 유리 전이 온도는 197°C이고 섬유 부피 분율(FVF)은 49.5%로 사용된 NCF에 일반적입니다. 부품 레이업 조각 수는 현재 프리프레그 공정에 비해 2/3 이상 감소했으며 터치 노동은 약 90% 감소했습니다. RAPM은 또한 RAPM이 개발한 도구 및 프로세스의 적응성을 테스트하기 위해 항공 우주 자격을 갖춘 수지 및 직물과 비파괴 테스트(NDT)에 대한 생산 요구 사항을 통과한 부품을 제작하여 도전적인 부분을 만들었습니다.

영국 Heanor에 있는 Solvay의 응용 센터에서 스프링 프레임 스탬핑 및/또는 이중 다이어프램 성형(DDF)을 사용하여 3개의 TS(제조 개발용 열경화성 수지) 프리프레그 부품을 제조했습니다. 세 부품 모두 CYCOM 5320-1, CYCOM 970 및 CYCOM EP-2750 항공우주 시스템을 포함한 Solvay 수지를 기반으로 하는 에폭시 프리프레그를 사용하여 제조되었습니다. Hahn은 "CYCOM 5320-1은 OOA(out-of-autoclave) 부품용으로 가장 많이 사용하는 제품이지만, 고압증기멸균용 적격 시스템으로도 사용됩니다."라고 말합니다. "CYCOM 970은 솔벤트 대 핫멜트 프리프레그 옵션이며 [CYCOM] EP-2750은 최고의 부품을 생산하는 공정의 물리학 및 동역학에 최적화되어 있기 때문에 프레스 성형용 시스템입니다."

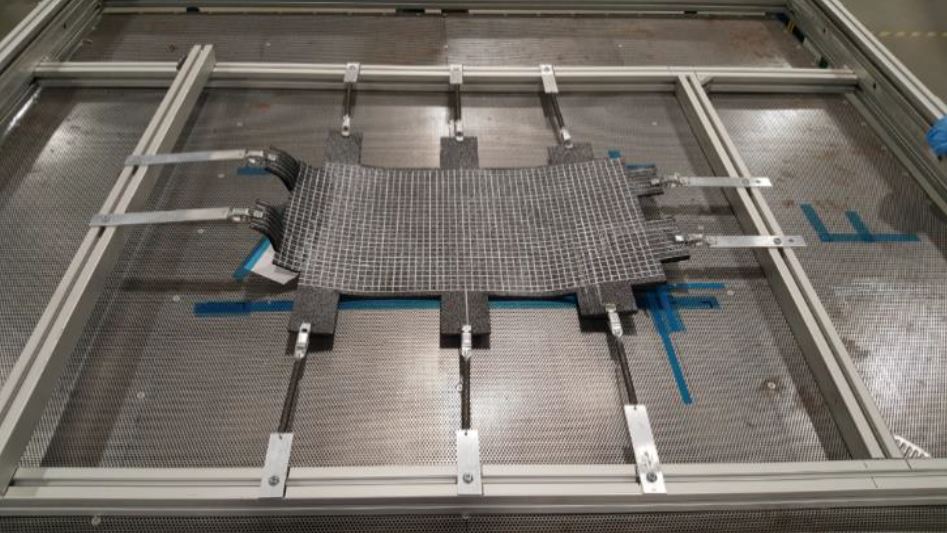

스프링 프레임 스탬핑 및 DDF는 열경화성 프리프레그를 절단, 대조 및 2D 프리폼으로 통합하는 등온 압축 성형 공정입니다. 그런 다음 예비 성형품은 예열되고 일치하는 금속 도구로 이동되고 기존의 유압 압반 프레스에서 모양으로 성형됩니다. 프리폼은 스프링 프레임(그림 4)에 의해 인장 상태로 유지될 수 있으며, 이는 성형 중 재료 압축 영역에 의해 유발되는 주름을 감소시킵니다. 또는 DDF가 두 개의 다이어프램 사이에 프리폼을 끼우므로 금형 청소 및 이형이 필요하지 않습니다. 프리폼은 다이어프램 중 하나에 테이프로 고정되어 직접적으로는 아니지만 기본적으로 장력을 유지합니다. 또는 스프링 프레임과 같이 맞춤화할 수 있습니다. RAPM에서는 스프링 프레임과 마찬가지로 시뮬레이션을 통해 각 부품에 대해 스프링 유형, 위치 및 장력을 최적화했습니다. 예를 들어, 비드 패널 TS-RAPM-009는 프레스 클로징과 동시에 전하 형성을 조정하기 위해 위아래로 작동할 수 있는 프레임을 사용했습니다.

RAPM은 15-30분의 초기 경화 후 치수적으로 안정적인 부품을 제거한 다음 속도 기능을 증가시키기 위해 배치 후 경화를 수행하여 부품 온 도구 시간을 최소화했습니다. 셀 사용을 최대화하기 위해 날개 길이를 따라 3개의 다양한 플랜지 각도가 있는 C 채널과 같은 단일 도구 세트를 사용하여 부품 제품군도 조사했습니다. RAPM TS 접근 방식을 안내하는 기타 목표는 다음과 같습니다.

<울>충분한 부품 품질에 도달할 때까지 한 번에 하나의 변수를 인덱싱하여 열경화성 프리프레그 제조 개발 부품이 형성되었습니다. 내부 정수압을 생성하고 수지 블리드를 최소화하며 경화가 너무 멀리 진행되는 것을 방지하여 균열을 방지하기 위해 레올로지 곡선의 정확한 지점에서 재료를 통합하기 위해 프레스 폐쇄 속도, 폐쇄 위치 및 폐쇄 압력과 같은 변수를 평가했습니다. 유도. 성형 매개변수가 설정되면 공정 반복성을 검증하기 위해 3~5개의 부품을 만든 다음 품질을 테스트했습니다. 비드 패널은 높은 압밀 압력(20.7bar)으로 인해 <0.5%의 다공성을 나타냈습니다. 반복 가능한 고품질 리브도 제작되었습니다.

그런 다음 배운 교훈을 골판지 "웨이브" 챌린지 부품인 TS-RAPM-012에 적용하여 두꺼운(6.3mm 공칭 두께) UD 라미네이트를 반경이 좁은(12.7mm) 곡률로 압축 성형하는 방법을 시연했습니다. 요구 사항을 충족하기 위해 부품은 중간 모듈러스의 준등방성 레이업(IM7; Hexcel; 미국 코네티컷주 스탬포드) 탄소 섬유 UD 테이프를 사용했습니다. 스타일 108 유리 섬유 직물과 8-하네스 새틴 직물의 Solvay THORNEL T650 표준 모듈러스 탄소 섬유의 외부 레이어는 UD 섬유를 보호하고 금속 부품과 결합하는 면의 갈바닉 부식을 방지합니다. Solvay CYCOM 5320-1 에폭시 수지를 사용하면 177°C에서 2시간 동안 독립적으로 사후 경화되는 짧은 길이(≤ 30분) 등온 경화 주기가 가능합니다.

웨이브 챌린지 부품은 보잉의 PtFS 작업 셀과 진공 및 수지 씰이 통합된 P20 강철 금형 면을 사용하여 성형되었습니다. 공구 캐비티는 재료의 수지 함량 변화를 고려하여 공칭 라미네이트 두께보다 얇았으며 고품질 부품의 내부 정수압을 유지했습니다.

냉간 성형(가열 없이 플라이 사전 성형), 벌크 축소 사전 압밀 및 예비 성형체 예열을 포함하여 세 가지 공정 매개변수를 테스트했습니다. 냉간 성형은 시간이 많이 걸리고 도움이 되지 않는다는 이유로 거부되었습니다. 사전 강화를 위해 라미네이트를 직조 유리 섬유 브리더가 있는 플레이트에 진공 포장하고 116°C 오븐에서 40분 동안 완전 진공 하에 부피를 줄였습니다. 자동화된 적외선 예열은 산업 생산의 표준이지만, 이 시험에서 예열은 예비 성형품을 핫 몰드(179°C)에 넣고 3분 동안 만지지 않고 가능한 한 많이 닫는 것으로 구성되었습니다. 그런 다음 부품을 압축 성형했습니다.

완료된 9개 중 8번 시험(#0-8)은 사전 통합으로 인해 최고 품질의 부품을 생산했습니다. 여기에서 채취한 샘플은 두께(다른 부품의 문제)와 라미네이트 품질을 충족했으며 섬유 부피는 59-63%, 공극 함량은 0-0.6%였습니다.

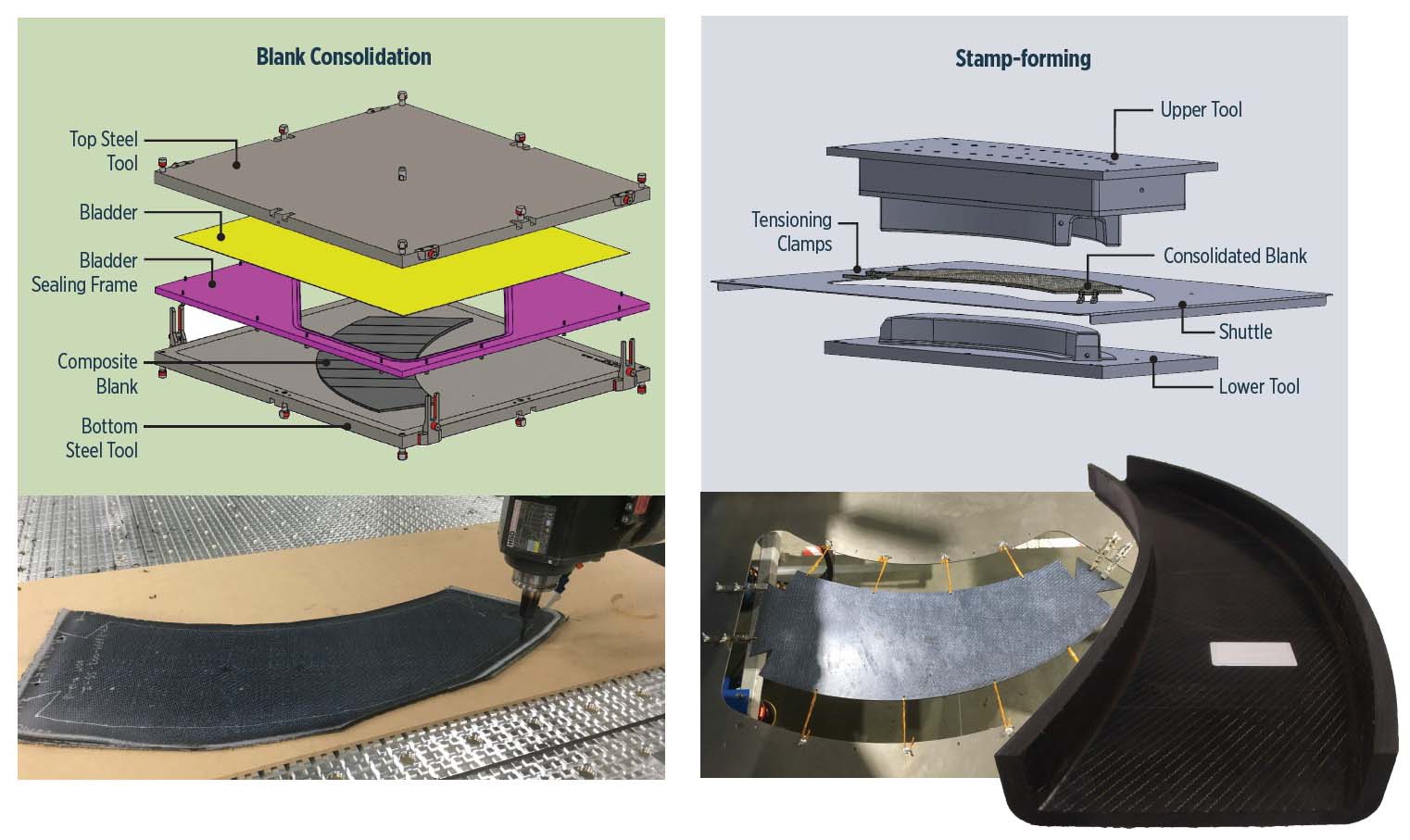

RAPM은 제조 개발 시험에서 TP-RAPM-002 리브를 선택하여 원료에서 완성된 복잡한 부품까지 단일 단계 압축 성형을 시연하고 2단계 접근 방식을 위해 TP-RAPM-003 곡선 채널을 선택했습니다. Boeing St. Louis는 Accudyne Systems(Del., U.S.) 프레스를 사용하여 -002 리브를 성형하고 PtFS 장비를 사용하여 -003 C-채널용 블랭크를 통합했습니다. 두 번째 단계에서 ATC Manufacturing은 C-채널 블랭크를 부품으로 스탬프 처리했습니다.

-002 리브의 경우 RAPM은 Solvay에서 공급하는 12인치 너비의 UD 테이프를 사용했습니다. 12K AS4D 탄소 섬유(미국 코네티컷주 스탬포드 소재 헥셀) 강화 폴리에테르케톤케톤(PEKK) Cramer Fabrics Inc.(Dover, N.H., U.S.)의 -003 C-채널 사용 직물:폴리에테르에테르케톤(PEEK)으로 분말 코팅된 2x2 능 직물의 3K AS4(Hexcel) 크기가 지정되지 않은 탄소 섬유; 섬유 면적 중량은 250g/평방 미터입니다. 수지 함량은 42%입니다.

TP 복합 재료는 열경화성 수지보다 높은 온도(예:PEEK의 경우 390°C, PEKK의 경우 375°C)에서 처리하므로 여러 문제가 있습니다. 이러한 높은 공정 온도를 처리할 수 있는 툴링 재료는 제한적입니다. 또한, 부품 처리와 제거 사이의 큰 온도 델타로 인해 균일한 도구 온도를 유지하기 어렵습니다. 해결책은 열 흡수 및/또는 더 느린 램프 업/다운으로 사이클 시간이 길어집니다.

고온은 또한 열팽창 계수(CTE) 문제를 나타냅니다. 툴링 재료의 CTE는 종종 TP 라미네이트의 CTE와 다르며, 이로 인해 TP 라미네이트가 툴에서 수축되어 가해지는 압력이 감소하고 완전한 통합이 방지될 수 있습니다. 또한 TP 라미네이트 CTE는 탄소 섬유를 따라 일정하지만 섬유에 수직인 양방향 곡선입니다. 이로 인해 TP 라미네이트가 가열 및 냉각될 때 평면 내 수축과 평면 외 수축이 서로 다르며 툴링 설계에서도 이 문제를 해결해야 합니다.

TP 라미네이트는 액체에서 고체로의 변화에 따라 수지 부피가 감소하기 때문에 툴링에서 수축할 수도 있습니다. 이 냉각 단계에서 중요한 수지 매트릭스 결정화가 발생하여 완성된 부품의 고품질 특성을 보장하기 위해 온도 균일성과 라미네이트 압력에 대한 정확한 제어가 필요합니다.

또 다른 문제는 성형하는 동안 용융된 TP 액체를 포함하기 위해 도구를 완전히 밀봉해야 한다는 것입니다. “375°C ~ 390°C에서 공구를 밀봉하는 것은 이 온도를 견딜 수 있는 적합한 개스킷이 거의 없기 때문에 및 300~500psi 이상의 TP 성형 압력”이라고 Hahn은 말합니다. “우리는 밀봉 기능을 제공하기 위해 금속 개스킷 또는 일치하는 금속 도구로 제한됩니다. 엘라스토머 툴링은 매우 유용하지만 현재의 모든 엘라스토머는 TP 형성 온도에서 분해됩니다.”

Boeing St. Louis는 수직 작동만 있는 유압 프레스에서 통합하는 동안 리브의 수직 요소에 수평 압력을 생성하기 위해 새로운 도구가 필요했습니다. 그 솔루션은 얇은 알루미늄 블래더였습니다(유사한 시스템이 TP-RAPM-003을 형성하는 데 사용되었습니다, 그림 5). 고온에서 불활성 아르곤 가스로 가압된 블래더는 통합하는 동안 모든 부품 표면에 균일한 압력을 가하도록 확장되었습니다.

상단 및 하단 도구는 UD 탄소 섬유/PEKK 라미네이트의 면내 CTE와 일치하는 410 스테인리스강으로 제작되었습니다. 프레스 사이클 동안 알루미늄 블래더가 있는 상단 도구가 내려와 레이업을 하단 도구의 암 캐비티 안으로 천천히 밀어넣었습니다. 블래더는 이 1단계 프로세스에서 통합되지 않은 테이프 프리폼의 대부분을 수용할 수 있도록 최종 부품 두께에서 30% 작게 제작되었습니다. 이 도구는 전기 가열 카트리지가 있는 기존 프레스에 장착되었으며, 12개의 독립적으로 제어되는 영역과 프레스 플래튼의 6개 주요 영역에 배선되어 리브의 플랜지와 웹에서 도구 표면 온도를 제어합니다.

이러한 성형 시도는 합격 가능한 NDI 결과를 가진 복합 부품을 생산했습니다. 그러나 블래더 도구 설계는 부품의 좁은 내부 반경으로 레이업을 형성하는 것을 개선하고 균일한 표면 두께를 유지하기 위해 추가 개발이 필요합니다.

TP-RAPM-003 곡선 C-채널의 경우 사용된 분말 코팅 PEEK 2x2 능직물은 상대적으로 높은 벌크 계수를 나타냅니다. Boeing St. Louis first consolidated the layup, which dropped from 32 to 24 plies along the length of the part, into a flat blank with a tapered cross-section, and then sent the blanks to ATC Manufacturing, which stamped the final part with vertical flanges.

As with the rib, Boeing used a forming bladder and steel top and bottom tools. The bladder was changed to AZ31 magnesium, which better resists rupture versus aluminum. The C-channel tool was designed to operate within the Surface Generation PtFS forming cell to enable more rapid heating and cooling versus the conventional press with cartridge heaters used for the rib.

The C-channel tooling approach was developed to increase flexibility for multiple parts. The layup was placed onto the bottom tool, which was heated to the material’s glass transition temperature (Tg ) to maintain pliability without melting. A volume reducing frame that included a pressure-sealing gasket was placed on top of the bottom tool, leaving a cavity slightly larger than the part layup (Fig. 5). Heat and hydraulic pressure were applied from the top tool through the bladder to the layup. Once at forming temperature, argon gas was applied to the bladder, forcing it down into the frame cavity to apply pressure to the tapered blank. The tool temperature was then increased through the melt phase of the material while maintaining bladder pressure, which prevented material from flowing across the lower tool while in melt phase.

Preforming cycle time comprised 55 minutes for bladder and TP charge to reach process temperature and 30 minutes to cool below the PEEK crystallization temperature. Pressure ranged from 1.4 to 9.7 bar and was maintained manually from a high-pressure tank with a valve. With the recent incorporation of a pressclave system into the PtFS cell, autoclave-like control of vacuum and pressure (±3 psi) in the press mold cavity will be automated in the future.

Consolidated blanks for the -003 C-channel were sent to ATC Manufacturing for stamp-forming, in which the blank is heated sufficiently above melt temperature to ensure polymer flow. It was then transferred to a rapidly closing press to form and cool the part quickly. The forming tool in the press is kept at constant temperature, enabling rapid cycle times by eliminating ramp-up and cool-down. The tool temperature must be between melt temperature and Tg to develop the required level of thermoplastic matrix crystallinity in a short time, yet ensure the part can be removed without deformation. A series of blanks with implanted thermocouples was used to validate the complete thermal cycle for stamp-forming the C-channel.

Forming simulations using Aniform software (Enschede, Netherlands) showed the highly drapable PEEK fabric blank still posed a risk of wrinkling in compression areas, namely the inner (smaller radius) flange. Thus, a tensioning system (Fig. 5) comprising shuttle plate and clips held the blank in tension as the matched metal tools closed to form it. Despite this, the flange face in compression still showed buckling as fiber was pushed inward at the inner radius. “All three RAPM tracks struggled to make this part,” Hahn contends. “Its geometry was extreme, and not so indicative of a real part, but more designed to push what we could achieve in formability.”

The manufacturing development trials led to challenge and transition parts that included multiple versions of the TP-RAPM-008 skin access panel, the TP-RAPM-013 rib with joggles on the flanges and a bladder study using three different geometries of the TP-RAPM-017 panel (Fig. 2). Boeing St. Louis produced all of these except for the TP-RAPM-013 rib, which ATC produced. “Even though this part was made with UD tape, which is typically more challenging to form versus fabric, we were able to form these parts very well,” says Trevor McCrae, R&D director for ATC Manufacturing. Overall, the TP forming trials showed that stamp-forming can produce complex geometries that might not be possible with conventional compression molding.

RAPM has demonstrated novel forming capability in all three tracks and amassed numerous lessons learned, ranging from how to position pad-ups to prevent slippage during compression molding to guidelines for part geometry to maximize quality and minimize tooling cost. “Understanding the effects of out-of-plane features, radius-to-thickness ratio and distance between geometric details becomes key as you move to small parts,” Hahn observes. “Standardizing features such as radii, curves and flange angles can help mitigate cost drivers, for example, reducing tooling costs, the number of forming trials during development and the need for multiple scans during NDI (nondestructive inspection) by enabling a standard AUSS shoe for a family of parts.”

Another cost driver RAPM highlighted was the time-consuming pre-consolidation step during TS prepreg compression molding. “Low-bulk and higher resin content prepregs widen the process window and increase repeatability for high-quality parts,” Hahn explains. “Solvay has developed a patent-pending ‘transformer film’ which can be applied to lower-impregnation prepregs before compression molding as a method of guaranteeing hydrostatic pressure in the mold cavity during consolidation.”

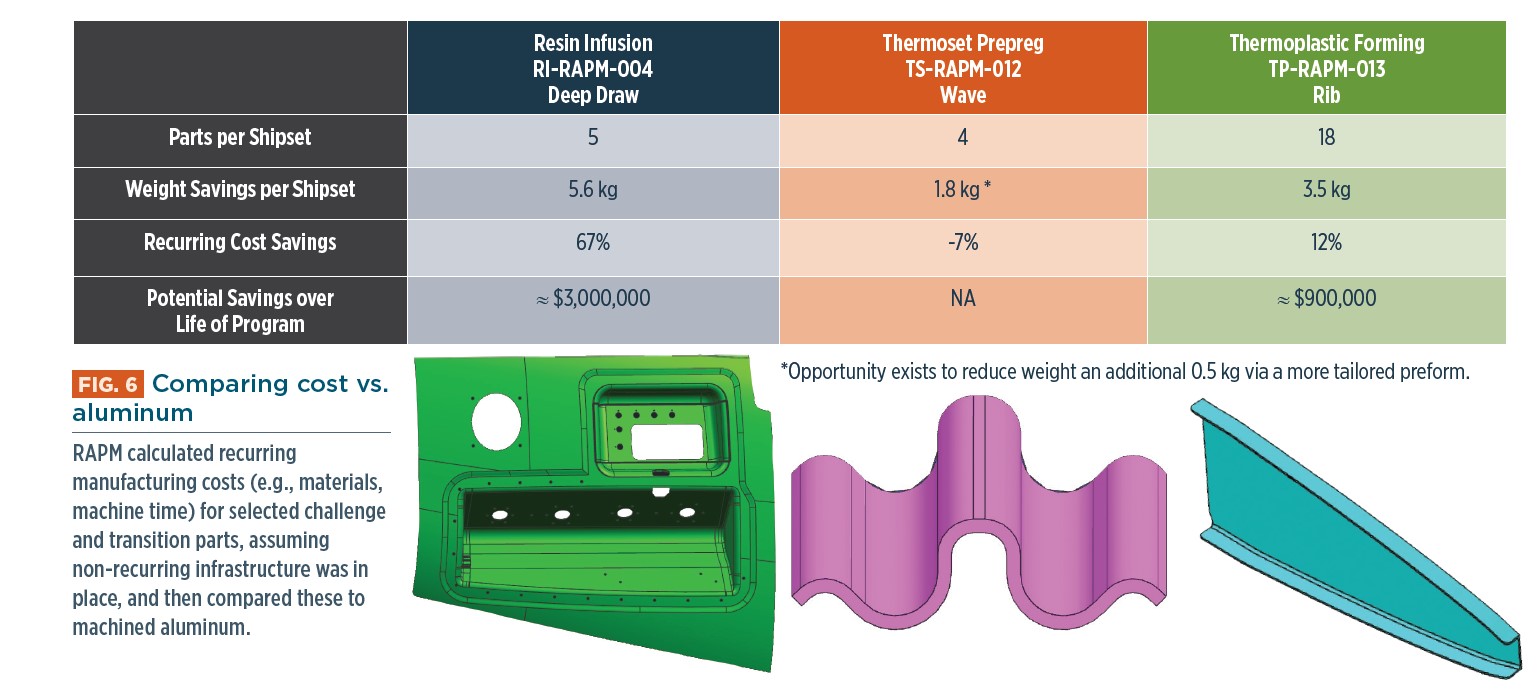

Although RAPM won’t officially end until fall 2020, followed by additional published results, findings so far for selected parts, which are based on real defense programs, show that composites can compete with machined aluminum (Fig. 6). Though the selected resin infusion and TP parts reduce recurring costs — e.g., materials, machine time, etc. calculated over total parts per family assuming non-recurring infrastructure is in place — the TS-RAPM-012 wave assembly actually shows a 7% increase vs. machined aluminum. However, it does achieve desired weight savings, and at a premium that is actually within the margin mandated by Hendrix:“No one is going to pay 2X for the weight savings composites offer; they must cost within 10 percent of aluminum.” However, he does concede, “There are still non-recurring time and cost issues to figure out, such as tooling and the development required to successfully form the shape.”

Although resin infusion wins for large parts, says Hahn, TS and TP stamping look pretty good for small parts. “Initial tooling cost for resin infusion is hard to overcome unless the metal parts are very complex, requiring a lot of machining,” she explains.

“Thermoplastics look good for high volume, but a subcontractor for a given program might not be set up to do thermoplastics. However, thermoset stamping might be a very good option, even for low-volume replacement parts. Because defense applications are so wide-ranging, it is important to have more than one material and process in a trade discussion.” Hahn notes that RAPM has opened up new materials and proven aerospace materials can work in automotive-type processes. “We also brought in new manufacturers.”

Hendrix agrees that RAPM’s aerospace and automotive manufacturing exchange was beneficial. Further, he was impressed with Solvay’s and SGL’s ability to form complex shapes without fiber distortion or other defects. “What it takes to make aesthetic auto parts actually has benefits,” he concedes. “You can’t have wrinkles or bad surface finish; they have to be perfect. But it still took multiple trials and significant development for them to form the RAPM parts. I’m not sure defense programs will want to invest in this non-recurring engineering if they’re dealing with small quantities. The economics will be on a case-by-case basis, but tooling and development remain issues we need to address.” Hahn adds, “We are publishing lessons learned, enabling more informed trade studies with expanded options and establishing a reasonably open basis for industry discussion.” CW will continue this discussion with an update once RAPM wraps up later this year.

수지

컨트롤러와 티치 펜던트가 장착된 새로운 로봇의 가격은 일반적으로 $50,000 - $80,000 사이입니다. 인기 있는 6축 모델은 약 $60,000에 판매되지만 고객은 실제 로봇이 전체 시스템 비용의 일부에 불과하다는 점을 명심해야 합니다. 로봇이 작업을 위해 로봇을 프로그래밍하는 비용과 함께 사용하는 도구는 가격을 크게 증가시킵니다. 주변 장치를 추가한 후의 시스템 가격은 최종 비용에 $50,000 ~ $100,000를 추가할 수 있습니다. 고객은 중고 로봇의 가격이 새 로봇의 절반 정도임을 기대할 수 있습니다. 로봇을 구매

유압 펌프는 물을 옮기는 것부터 유출된 기름을 퍼내는 것까지 다양한 목적을 위한 필수 장비입니다. 이 기사에서는 유압 펌프의 비용을 살펴보고 가격을 결정하는 요소를 알아봅니다. 유압 펌프란? 유압 펌프는 가압 유체를 사용하여 물체 또는 물질을 이동시키는 기계입니다. 유체는 물, 오일 또는 다른 유형의 액체일 수 있습니다. 액체의 압력으로 물체나 물질이 움직입니다. 유압 펌프는 많은 부품으로 구성됩니다. 엔진은 시스템에 압력을 생성하는 기어를 구동합니다. 배출 라인은 이동해야 하는 물체 또는 물질에 압력을 보냅니다. 필요에 따라