수지

쌍동선 포일링, 건물 정면 등. 암스테르담에서 차로 1시간 미만 거리에 위치한 Holland Composites는 4,500m 2 면적의 다양한 고도로 기술적인 프로젝트를 추진하고 있습니다. 시설. 출처, 모든 이미지 | 네덜란드 합성물

암스테르담에서 차로 1시간 이내 거리에 있는 4,500제곱미터 건물에 위치한 Holland Composites(네덜란드 Lelystad)는 해양/해양, 건축, 재생 에너지 및 특수 프로젝트의 4가지 시장에 중점을 둡니다. Holland Composites는 고하중 부품에 프리프레그 CFRP(탄소 섬유 강화 폴리머)와 Nomex 벌집을 혼합하고 건축 산업 및 저수익 프로젝트에 수지 주입 및 유리 섬유를 사용합니다. Holland Composites의 공동 관리 파트너인 Sven Erik Janssen은 설립자 Pieterjan과 함께 "우리는 이러한 보다 비용 효율적인 구조로도 여전히 고성능을 이끌어낼 수 있으며 고급 재료를 사용하는 부품에 대한 낮은 간접비를 유지합니다"라고 말합니다. 드워슈이스. "독특합니다."

이 회사는 또한 5.5미터 F1X 쌍동선, 11미터 TF10 삼선 및 14미터 F4 쌍동선을 포함하여 포일링 다중선 범선을 생산하는 DNA Performance Sailing이라는 브랜드를 운영하고 있습니다. 12미터 길이의 G4 쌍동선은 더 이상 생산되지 않지만 "고급 복합 요트 건조 및 고성능을 위한 우리의 능력을 보여줍니다"라고 Janssen은 말합니다. “이 보트는 정박, 주방 및 헤드를 갖춘 이중 목적의 포일 레이서이자 패밀리 크루저이지만 35노트 이상의 속도를 달성합니다. 4,000kg 이상의 무게와 단 6명의 승무원으로 포일을 할 수 있는 능력 - 수백만 달러의 America's Cups 요트가 없는 이 분야에서는 여전히 경쟁자가 없습니다."

투어가 시작되기 전에 Janssen은 회사의 역사와 회사가 생산하는 복합 구조물에 대해 설명합니다. Holland Composites는 당시 Delft의 Technical University(TU Delft, 네덜란드)의 학생이었던 Janssen과 Dwarshuis에 의해 1992년에 설립되었습니다. 그들은 Hobie 항해 쌍동선을 위한 탄소 섬유 마스트, 1993년 CFRP와 Nomex 벌집을 사용한 18미터 요트, 1994년 수지 주입 가공을 사용한 100피트 항해 요트를 만들었습니다. 프리프레그 또는 주입을 사용한 탄소 섬유"라고 Janssen은 회상합니다. 그러나 그는 비즈니스가 해양 시장의 전형적인 기복과 일회성 프로젝트의 영향을 받았기 때문에 "다각화를 모색했지만 FRP에 비해 고급 복합 재료에 머물고 싶었습니다. 폴리에스터 수지].”

이 회사는 3,500kg의 무게를 줄인 유리/탄소 섬유 복합 모노코크 섀시를 특징으로 하는 35대의 트럭 트레일러를 생산하면서 도로 운송을 위한 경량 솔루션을 모색하기 시작했습니다. Janssen은 "트럭은 감자와 같이 밀도가 높은 화물을 운반하고 있었고 부피를 채우기 전에 최대 중량을 초과했습니다."라고 설명합니다. Holland Composites는 또한 냉장 트레일러도 제작했습니다. 그는 덧붙입니다. 시장은 아직 준비되지 않았습니다. 회사는 더 많은 화물 운송으로 인한 연간 이익과 더 높은 초기 비용 대비 복합 트레일러의 유지 관리 절감액을 아직 계산할 수 없었습니다.”

거의 동시에 맞춤형 항공 화물 솔루션 공급업체인 VRR(네덜란드 로테르담)이 회사에 접근했습니다. "그들은 Airbus, Boeing 및 항공사를 위해 일하고 있었습니다."라고 Janssen은 회상합니다. “우리는 탄소/아라미드 섬유 복합 모노코크를 사용하여 페더급 컨테이너를 개발했지만 오늘날에도 여전히 가벼운 무게에 견줄 수 없습니다.”라고 그는 말합니다. Holland Composites에서 수천 개를 만들었지만 시장은 저렴한 FRP 제품으로 빠르게 포화 상태가 되었습니다.

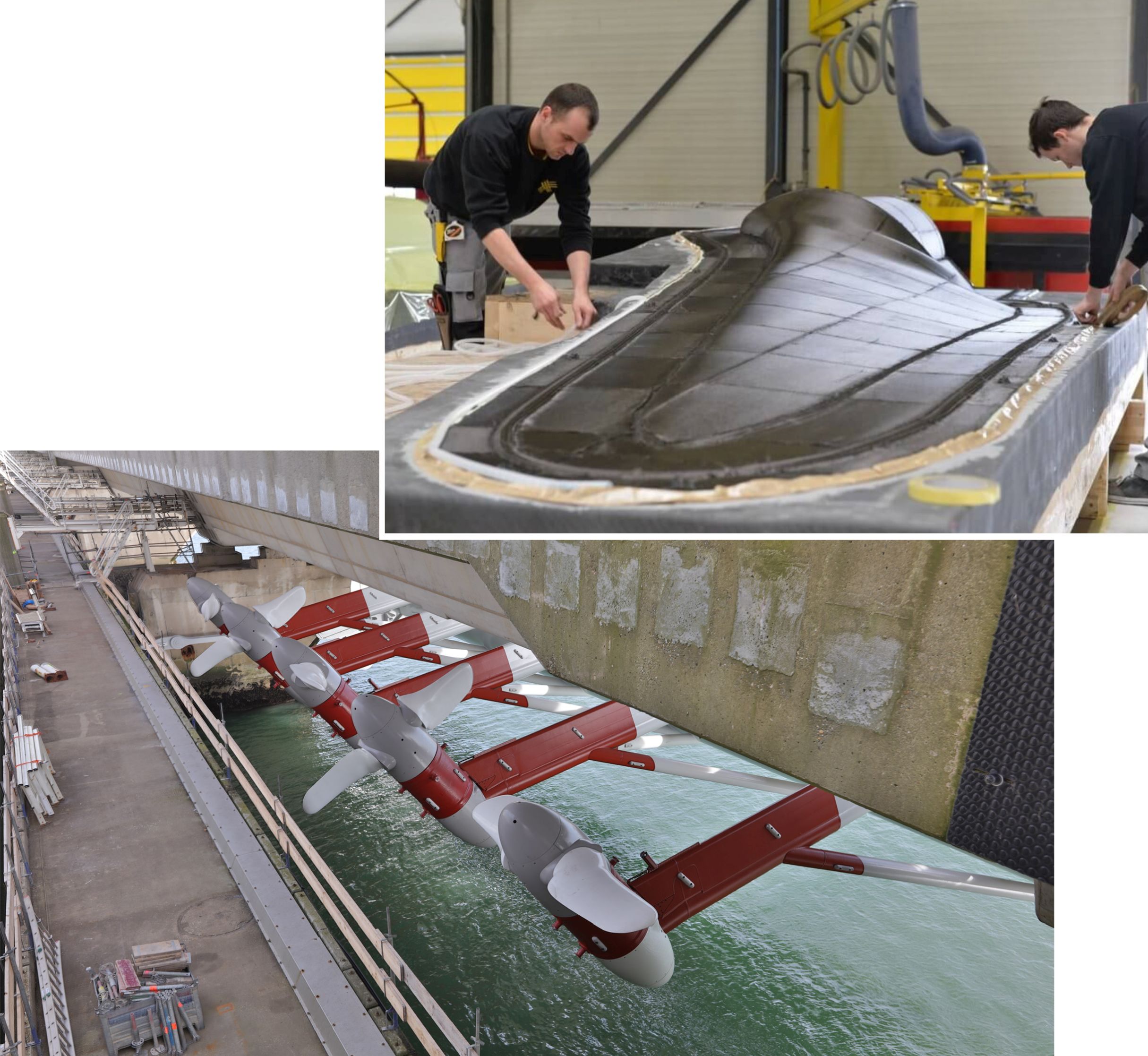

OOA 경화 구조. 포일링 다중선체 범선의 DNA Performance Sailing 브랜드를 위한 대형 탄소 복합 구조는 외부 장치(삽입)에서 컴퓨터로 제어되는 가열 및 공기 순환이 있는 단열 패널로 구성된 유연한 오븐(오른쪽)에서 경화됩니다.

1999년 네덜란드 해군은 잠수함용 솔리드 유리 섬유 복합 소나 돔을 생산하기 위해 Holland Composites에 접근했습니다. Janssen은 다음과 같이 말했습니다. “전통적으로 이 제품은 서로 결합된 두 개의 반쪽으로 제작되었지만 이음매로 인해 '시야' 영역이 중단되었습니다. 우리는 이것을 한 부분으로 제작해 달라는 요청을 받았습니다. 이 소나 돔은 크기가 11.5 x 3 x 3m, 두께가 45 - 110mm로 크고 주입하기 어렵습니다. Romar-Voss Composites(네덜란드 Roggel)에서 공급하는 비닐 에스테르/에폭시 하이브리드 수지 5,000kg으로 구성되어 있습니다. 완성된 구조물의 무게는 6,500kg입니다. 그것들은 선체의 전방 부분에 위치하기 때문에 단단하고 슬래밍 하중에 저항해야 합니다. "또한 물의 밀도와 소나 투명도를 일치시켜야 합니다."라고 Janssen은 말합니다. "우리는 전 세계의 상당수 해군을 위한 구축함 유형 선박에 대해 이 작업을 수행합니다."

무게 스펙트럼의 다른 쪽 끝에는 다중선체를 방해하는 DNA 성능이 있습니다. Janssen은 "우리의 소형 보트는 경쟁에서 처음으로 쌍동선을 포일링한 것입니다."라고 말합니다. Holland Composites는 또한 MOD70의 Team ARGO와 같은 기록적인 경주용 요트를 위한 합성 수중익도 생산합니다. 그리고 보 제스테 . "우리는 고장 없이 실제로 고부하 부품을 생성할 수 있는 사내 기술과 이러한 고성능 포일을 위한 고유한 원샷 생산 방법을 보유하고 있습니다."라고 그는 덧붙입니다. "우리는 세계 최고의 선원들과 협력하여 다음 수준의 포일링 성능에 도달하고 NACMA17 올림픽 등급 보트를 위한 모든 포일을 생산합니다."

Holland Composites가 Windcat Workboats 풍력 발전 단지 서비스/지원 선박용으로 생산하는 경량 CFRP 데크하우스("중량을 줄이는 복합 데크하우스" 참조)는 강성을 위해 수지 주입 CFRP 폼 샌드위치 구조를 사용하여 캐빈 내부에 기둥이 없는 크고 개방된 스팬을 달성합니다. Janssen은 "모노코크 데크하우스는 엔진과 선체의 파도 진동으로부터 격리하기 위해 우수한 완충 장치를 장착할 수 있을 만큼 충분히 가볍습니다."라고 말합니다. “Windcat은 정말 조용한 승차감으로 유명하며 보트는 대형 풍력 터빈 OEM에서 호평을 받고 있습니다. 이러한 풍력 발전 단지는 모두 유지 관리되어야 하므로 길이가 50~60피트인 고속 쌍동선에 대한 새로운 시장이 있습니다.”

Holland Composites는 University of Groningen Life의 구조용 복합 외관을 공급했습니다. 반투명 RAFICLAD 패널 시스템과 대형(3.6 x 3.3미터) 패널 크기를 사용하여 무게를 줄이고 최대 단열을 달성하는 과학 건물.

75개의 40 x 60미터 합성 섹션이 이스라엘로 운송되어 함께 적층되고 제자리에 들어 올려져서 Tel Aviv에 있는 Yitzak Rabin Center를 위한 날개 모양의 지붕 섹션을 만들었습니다.

Yitzak Rabin Center(이스라엘 텔아비브)의 경우, 회사는 콘크리트로 만들면 너무 무거워지는 날개 모양의 지붕 구조물을 건설하라는 요청을 받았습니다. Janssen은 “다시 말하지만 우리는 가능한 가장 큰 섹션을 만들었습니다. 75개의 40x60미터 섹션에 유리 섬유와 에폭시 기반 비닐 에스테르 수지를 사용하여 수지를 주입한 다음 이스라엘로 배송했습니다. 현장에서 이들은 최대 경간이 31미터인 "날개 지붕"으로 함께 적층하기 위해 지그로 거꾸로 놓였습니다. Janssen은 이 프로젝트가 구조적으로 매우 어려웠다고 말합니다. “이 패널은 두께가 200~300밀리미터이며 11미터 캔틸레버 섹션을 포함하여 유리 외관을 함께 고정합니다. 복합 재료는 모든 힘을 견딜 수 있으므로 자유롭게 매달린 지붕 경간을 설계할 수 있습니다."

Fletcher 호텔 타워는 2012-2013년에 완료된 또 다른 프로젝트입니다. 고속도로 옆 쇼핑몰로 시작했지만 건물을 고급 호텔로 전환하기로 결정한 후 구조에서 상당한 음향 감쇠가 필요했습니다. Janssen은 "콘크리트 골격은 추가 하중을 감당할 수 없었기 때문에 경량 솔루션을 제공하라는 요청을 받았습니다. Holland Composites는 판유리 외관을 고정할 수 있는 8.5 x 3미터 크기의 복합 패널을 고안했습니다. "유리는 실제로 우리 패널에 매달려 있어 하중을 처리하는 데 도움이 됩니다."라고 그는 지적합니다. “그런 다음 패널을 콘크리트 골격에 고정했습니다. 합성 샌드위치 패널 앞에 있는 유리와 그 사이에 에어갭을 결합하면 엄청난 음향 장벽이 만들어집니다.” 각 합성 패널은 한 면의 내부 벽에 페인트칠을 할 수 있도록 하고 유리 표면의 외부 면에 UV 방지 코팅으로 마감했습니다.

Janssen은 "이것은 또한 클래딩을 원형 건물에 장착하는 매우 빠른 방법이었습니다."라고 말합니다. “전체 파사드를 한 번에 장착하고 단열 R 값을 달성했습니다. 8점으로 일반 건축 외장재의 두 배입니다.” 이 아이디어를 확장하여 Janssen은 에너지 중립성이 미래 건물 건설에 중요하다고 믿습니다. “우리의 구조용 복합 클래딩을 사용하는 건물을 난방하는 데 많은 에너지가 필요하지 않으므로 우리의 접근 방식은 제로 풋프린트를 달성하는 데 매우 효율적입니다. BREEAM은 에너지 효율성에 대한 네덜란드 인증이며, 이를 달성한 처음 두 건물은 우리의 복합 재료를 사용합니다.”

Fletcher Hotel의 경우 Holland Composites는 건물의 콘크리트 골격에 곡선 합성 패널을 부착하여 미학적이고 소음을 줄이는 외관을 구현했습니다.

Janssen은 암스테르담 시내에 있는 Stedelijk 현대 미술 박물관을 Holland Composites의 기술 건물 프로젝트의 정점으로 꼽았습니다("큰 박물관, 큰 구조물" 참조). "열팽창을 관리하는 극단적인 연습이었고 우리가 하는 일을 보여줍니다." Holland Composites는 또한 수압 파쇄(파쇄)로 인해 토양이 불안정해지기 때문에 현재 네덜란드의 특정 지역에서 요구되는 지진 방지 구조 정면을 개척했다고 Janssen은 설명합니다. 흐로닝언의 Wiebenga 건물은 30센티미터를 실패 없이 이동할 수 있는 내진 외관을 갖추고 있습니다. "일반적인 강철과 콘크리트는 이러한 유형의 움직임을 처리할 수 없습니다."라고 그는 덧붙입니다.

무수한 요구 사항과 비용 및 일정의 균형을 맞추는 것은 구조를 구축할 때 어려운 일이지만 Janssen은 현재 가장 큰 문제는 내화성이라고 말합니다. "복합재의 잘못된 구현은 복합재 산업을 나쁜 이름으로 만들었습니다. 그런 점에서"라고 설명했다. "이제 우리는 이러한 건축 프로젝트에 내화성 재료만 사용하고 승인된 규정에 따라 화재 테스트를 완료합니다."

Holland Composites는 저속, 고토크 구조에 가해지는 큰 하중을 처리하기 위해 고압 증기 멸균기에서 경화된 탄소 섬유 프리프레그를 사용하여 조력 터빈 발전기용 블레이드를 제작합니다.

Holland Composites는 또한 해양 석유 및 가스 산업에서 장기 계약을 맺고 있습니다. Janssen은 "여기에 있는 복합 재료는 가벼운 무게와 내부식성을 제공할 뿐만 아니라 쉽게 수리할 수 있습니다."라고 말합니다. “해상 굴착 장치와 선박은 가동 중지 시간이 허용되지 않습니다. 그러나 금속 구조물의 수리는 용접과 스파크가 필요하므로 화재의 위험이 있어 생산을 중단해야 합니다. 이러한 중단 없이 복합 재료를 패치할 수 있습니다.” 이 회사는 다양한 해양 건설을 위해 그러한 제품을 요청하는 신규 고객을 확보하고 있습니다.

또한 조력 터빈용 블레이드를 제조했습니다. 조력 에너지의 수확은 아직 새롭지만 첫 번째 프로젝트가 완료되었으며 결과는 인상적이라고 Janssen은 말합니다. "조력 터빈은 안정적인 에너지원을 제공합니다."라고 그는 설명합니다. “풍력, 태양광에 비해 조석이 항상 존재하기 때문에 전력 회사의 핵심인 전력 출력을 안정적으로 예측할 수 있습니다.” Holland Composites는 부하가 엄청나기 때문에 이러한 블레이드에 고압증기멸균 처리된 탄소 섬유 프리프레그를 사용합니다. Janssen은 "블레이드는 저속이지만 높은 토크로 움직입니다. "회전자 속도를 모터로 최대한 변환하여 전력을 생산하기를 원하기 때문에 터빈 제조업체는 조석의 움직임에서 최대한 많은 에너지를 얻을 수 있는 강력하면서도 효율적인 구조가 필요합니다."

각 터빈에는 18mm 두께의 3m 길이 블레이드 2개가 있습니다. 조력 발전기당 5개의 터빈이 있습니다. Janssen은 "이 터빈 블레이드에 가해지는 하중은 최대 출력으로 앞으로 나아가는 13,600마력 예인선과 같다고 설명합니다. 그러나 고객은 또한 내구성을 위해 피로 저항이 좋고 견고하고 가벼우며 유지 관리가 적은 블레이드를 필요로 합니다. 강철은 너무 무거워서 발전기를 덜 효율적으로 만들었을 것입니다.” Holland Composites는 블레이드만 만듭니다. 페어링, 노즈 콘 및 비구조적 클래딩은 FRP 제작자가 만듭니다.

투어는 대형 레이업 테이블, DNA 성능 범선용 부품 및 설치를 위해 준비된 다양한 CFRP 포일이 있는 레이업 영역에서 시작됩니다. 이곳은 자재 보관을 위한 메자닌 때문에 천장이 낮습니다. 이것은 레이업 영역 바로 너머에 Zünd(스위스 Altstätten) 자동 절단기가 있는 높은 천장의 생산 현장으로 연결됩니다. 커터의 절단 범위는 5.7 x 2.8 x 0.3m로 최대 25mm 두께의 프리프레그, 건조 섬유 및 발포 소재를 가공할 수 있습니다.

전경에 있는 Zünd 자동 절단기는 절단 보강재와 폼을 레이업 영역에 공급합니다. 레이업 영역은 위의 재료 보관 메자닌과 함께 오른쪽 뒤에서 볼 수 있습니다. 동봉된 툴링 영역은 Zünd 절단 테이블 옆에 있는 CMS 머시닝 센터 측면 뒤에 있는 노란색 롤업 도어 뒤에 있습니다.

Zünd 커터에서 돌아서서 우리는 레이업 영역과 접하는 유리로 둘러싸인 툴링 룸으로 걸어갑니다. 노란색 롤업 도어를 통해 들어가면 여러 도구가 공정 중이고 부품이 진공 백 아래에서 경화되고 있습니다. Janssen은 “우리는 우리 자신의 금형을 만듭니다. "CFRP 부품의 경우 툴링에 CFRP 또는 알루미늄을 사용하고 부품 전체에 걸쳐 균일한 경화를 보장하는 데 도움이 되는 툴 내부의 공기 순환을 위한 환기 구멍을 사용합니다."

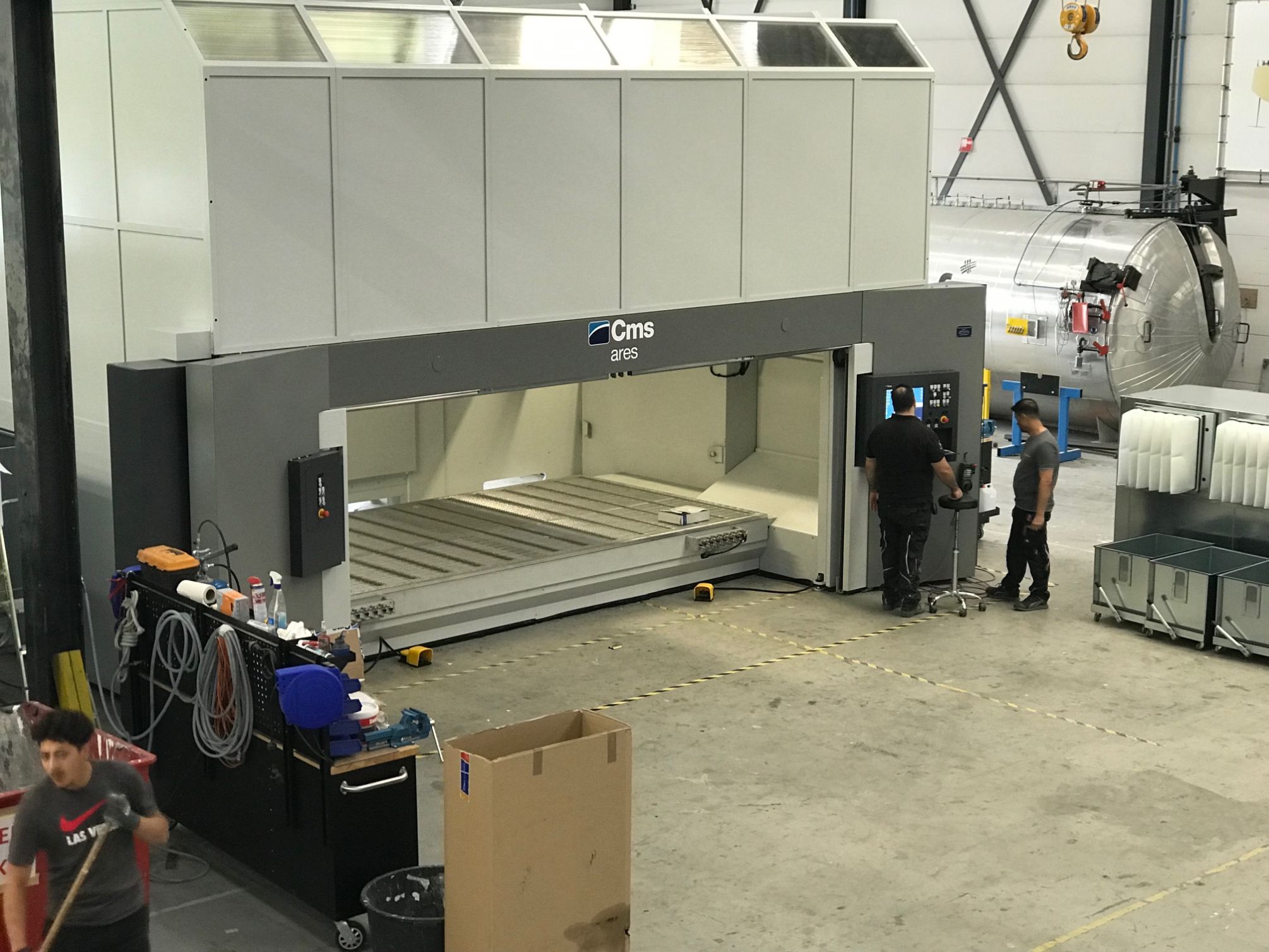

CMS 머시닝 센터는 왼쪽의 절단 테이블(보기에서 제외)과 오토클레이브(맨 오른쪽, 벽에 붙어 있음) 사이에 있습니다.

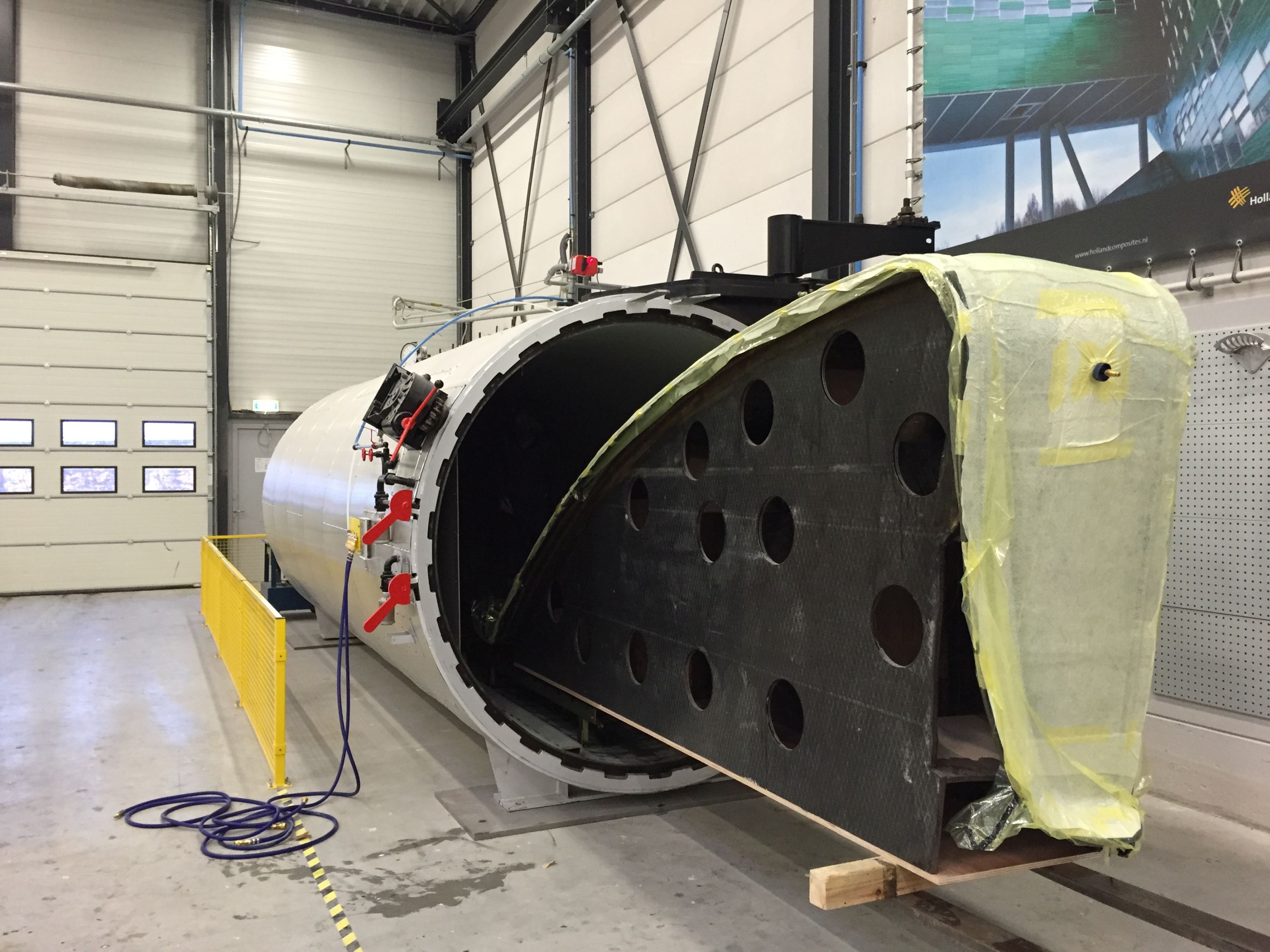

툴링 룸에서 돌아와서 5x2x1.8m 5축 CNC 밀링 센터(CMS SpA, Zogno, Italy)를 지나면 6.5x2.2m 오토클레이브(Tankbouw Rootselaar, Nijkerk, 네덜란드). "우리는 일반적으로 125°에서 치료합니다. C에서 6 bar의 압력을 가합니다.”라고 Janssen은 말합니다.

오토클레이브는 CFRP 도구(공기 환기를 위한 구멍 참고)와 고성능 다중선체 범선을 위한 진공 백 아래에서 경화되는 대형 CFRP 포일이 있는 아래에서도 볼 수 있습니다.

오토클레이브 옆의 벽은 생산 구역을 두 개의 반으로 자르고, 툴링 룸을 따라 건물의 길이만큼 이어집니다. 우리는 돌아서서 Holland Composites 시설의 후반부에 있는 문을 통과합니다. 여기에는 워터젯 절단기(8x2x0.5m 절단 범위)와 최대 15x10 크기의 여러 오븐이 있습니다. -x3.5m, 회사의 19x12x3.5m 페인트 부스. Janssen은 "현재 우리는 카타르의 프로젝트를 위한 대형 패널과 Windcat 보트를 위한 일련의 CFRP 데크하우스를 생산하고 있습니다."라고 말합니다.

Holland Composites가 Windcat Workboats 쌍동선을 위해 생산하는 CFRP 데크하우스는 회사의 19x12x3.5m 페인트 부스에서 페인트됩니다.

Holland Composites의 최신 설치는 145 x 111 x 180cm의 빌드 볼륨을 가진 Massivit 3D(Lod, Israel) 1800 Pro 프린터입니다. Janssen은 "우리는 3개의 프린트 헤드를 사용하여 금형의 3D 프린팅을 혁신하는 파트너입니다. 2개는 샌드위치 스킨을 인쇄하고 중앙 노즐은 그 사이의 채우기 또는 격자 구조를 인쇄합니다."라고 설명합니다. “향후 개발에는 섬유 강화 재료를 사용할 것이지만 현재로서는 최소한의 밀링으로 정확한 툴링을 인쇄할 수 있습니다. 우리는 훨씬 적은 재료를 사용하고 매우 빠른 금형 생산 시간을 봅니다. 이제 우리는 짧은 시간 안에 설계에서 금형, 페인트 칠한 부품으로 이동할 수 있는 완전한 프로세스 체인을 갖게 되었습니다."

그는 회사가 비용을 증가시키지 않으면서 제품을 더욱 발전시키기 위해 자동화 사용을 늘리는 방법을 계속 모색하고 있다고 말합니다. “그것은 독창성에 달려 있습니다. 우리는 다른 사람들이 감히 해결할 수 없는 매우 복잡한 문제에 끌리지만, 보트 제작자로서 우리는 항상 제한된 자원으로 매우 창의적이어야 했습니다. 복합 재료 분야에서 우리는 미래에 많은 기회를 보고 있습니다.”

수지

저는 Covestro의 Maezio CFRTP(Continuous Fiber-Reinforced Thermoplastic) 재료와 Haier의 고급형 Casarte 에어컨에서의 적용에 대해 블로그에 글을 남겼습니다. Maezio는 현재 중국 스포츠웨어 브랜드 Bmai의 한정판 런닝화 정강이에 사용되고 있습니다. Covestro는 2011년부터 상하이에 글로벌 본사를 두고 있습니다.라고 상하이에 거주하는 Covestro 수석 성장 벤처 부사장인 David Hartmann은 말합니다. 글로벌 경기 침체 이후 우리는 중국이 우리 제품의

귀사에서 상용화하려는 탄소나노튜브(CNT) 섬유가 미 공군과 보잉(미국 일리노이주 시카고)을 비롯한 잠재 고객이 필요로 하는 성능은 무엇입니까? 피벗하고 기본으로 돌아가 고급 재료 및 복합 재료 처리 전문 지식을 사용하여 다른 솔루션을 개발합니다. Veelo Technologies CEO Joe Sprengard는 “우리는 종종 나노물질을 사용하지만 결코 나노물질 회사가 아닙니다. “우리는 전기 전도성 재료와 비금속 가열 솔루션에 중점을 둔 첨단 재료 회사입니다. 연속 CNT 섬유 및 시트 개발에 대한 초기 초점과 낙뢰 보호(LSP