DARPA, 국방용 저가 합성물을 위한 TFF 프로그램 제공

미국 국방부(DoD)의 일부인 DARPA(미국 버지니아주 알링턴)는 복합 재료 기술 개발을 발전시켜 온 오랜 역사를 가지고 있습니다. 여기에는 방위 산업에서 5320-1 제품군의 프리프레그를 널리 사용하게 만든 추진력용 저렴한 복합 재료, Out of Autoclave Materials와 같은 프로그램이 포함되며 가장 최근에는 결합된 복합 재료 1차 구조에 대한 TRUST 프로그램이 포함됩니다.

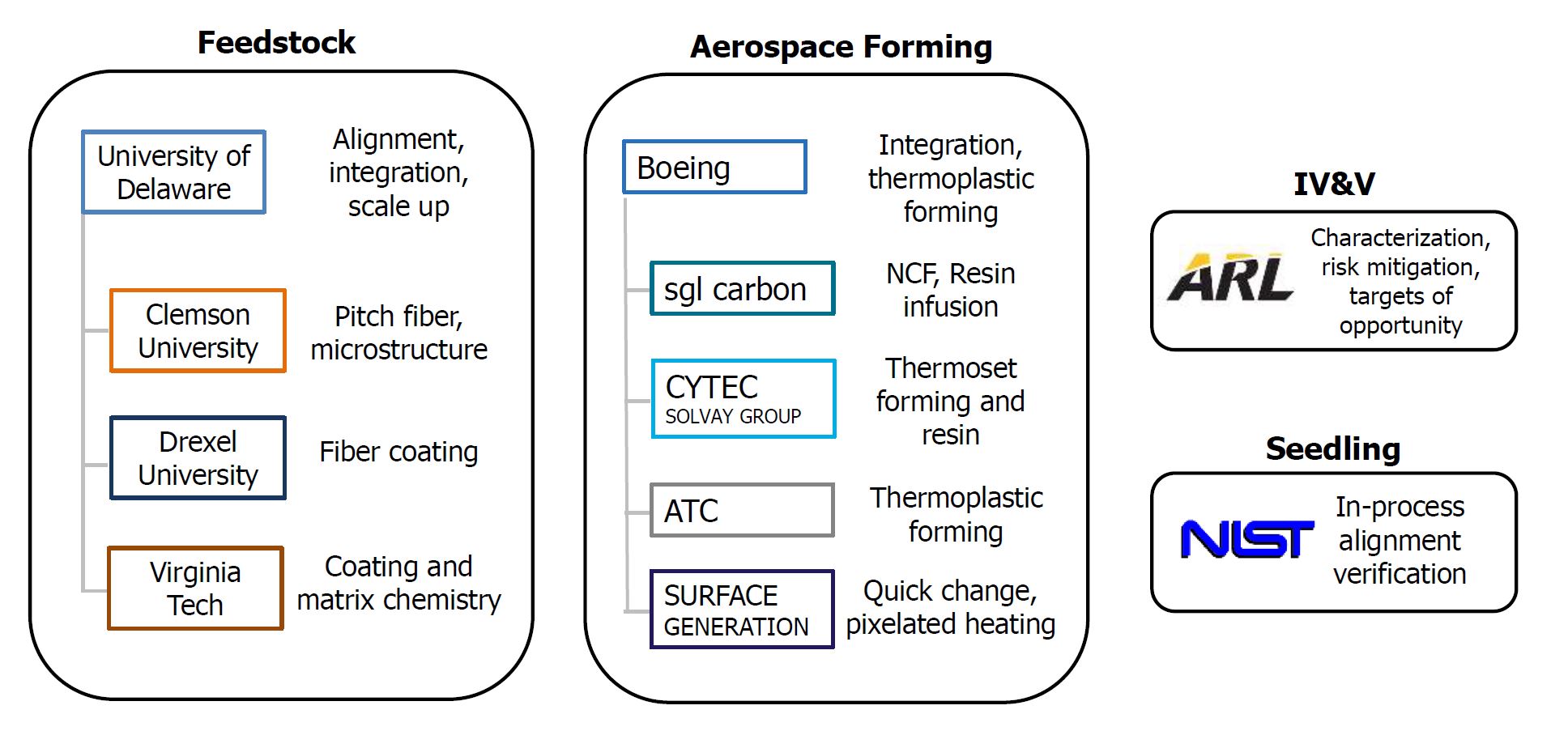

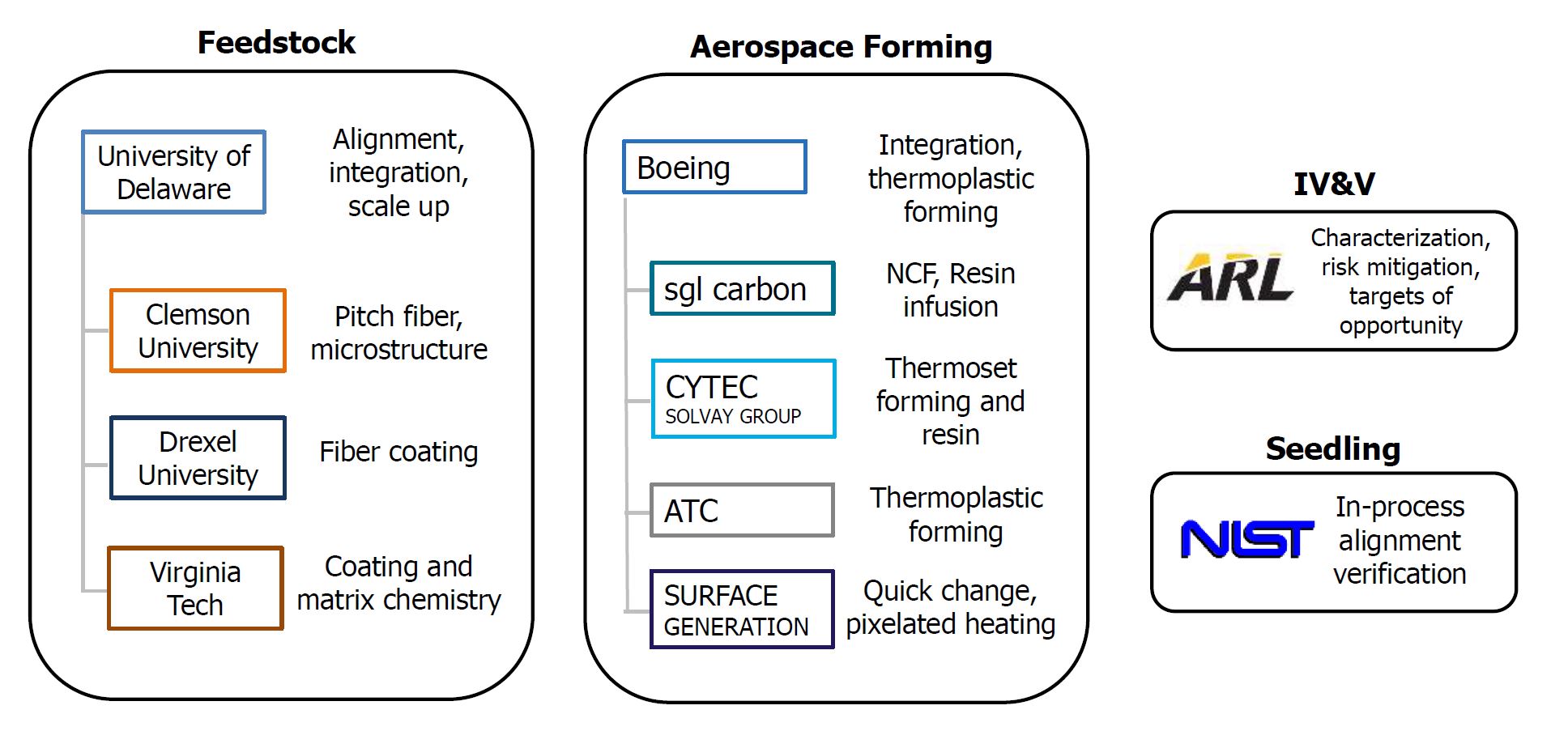

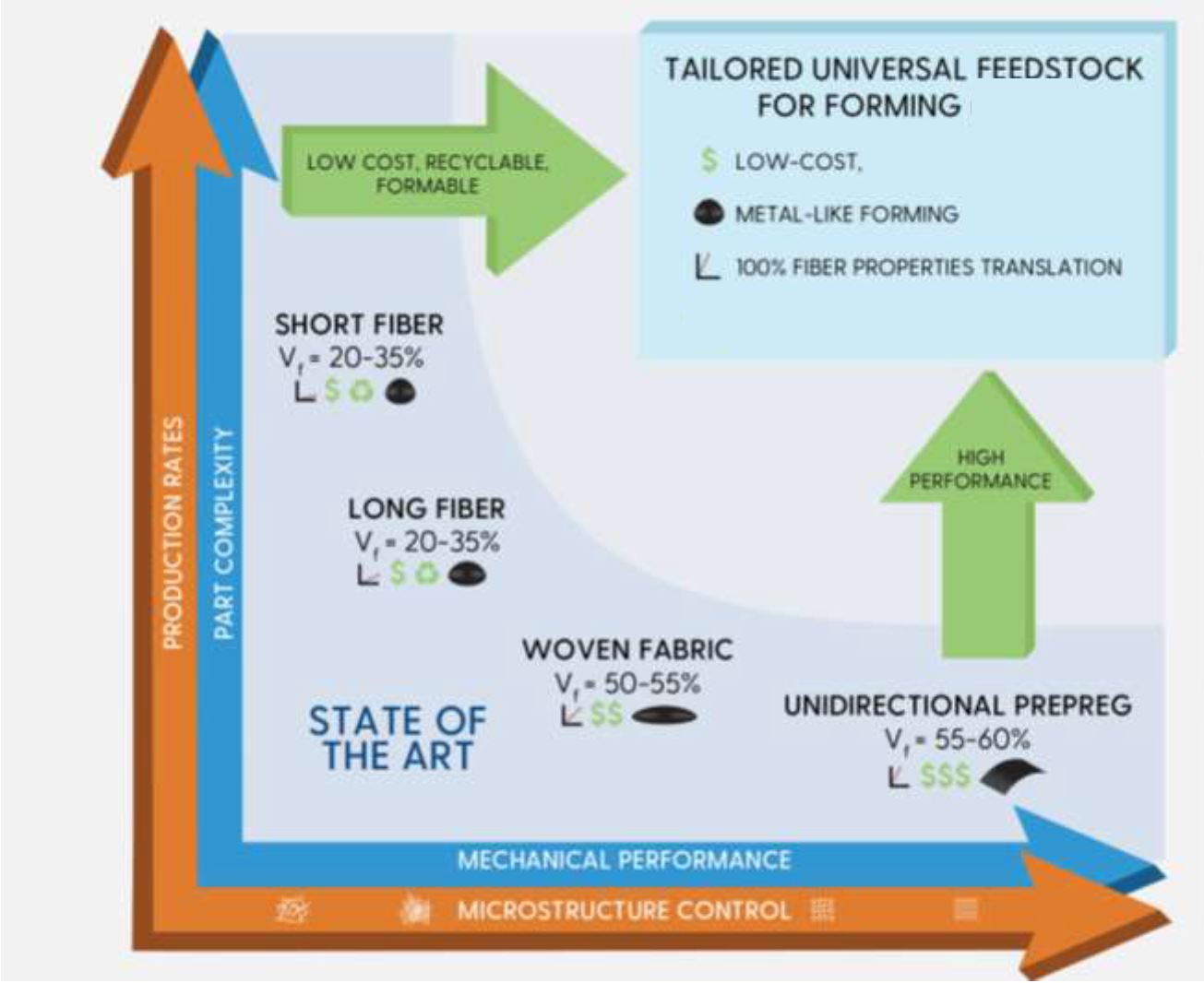

TFF 프로그램 개요. 소스 | "복합 재료 및 설계 도구의 발전", 프로그램 관리자, DSO(Defense Sciences Office) 프로그램 관리자 Jan Vandenbrande, SAMPE 2019에서 DARPA(5월 20-23일, 노스캐롤라이나주 샬럿)

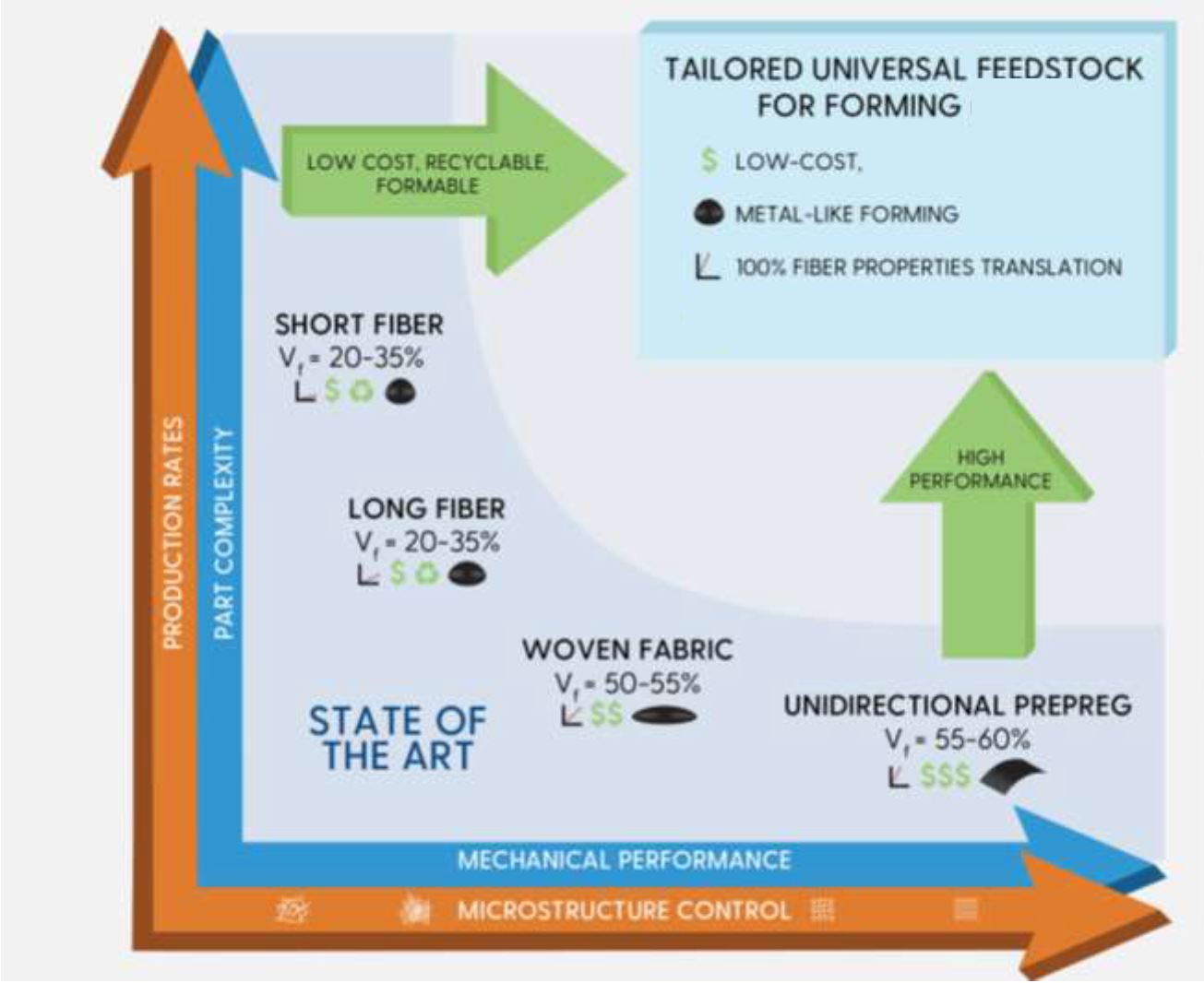

2015년에 시작된 DARPA의 맞춤형 공급 원료 및 성형(TFF) 프로그램은 20파운드 미만의 복합 부품을 빠르고 저렴하며 민첩하게 제조할 수 있도록 하는 것을 목표로 합니다. 복합 부품은 자동화된 섬유 배치 및 테이프 레이업과 같은 프로세스가 있는 크고 강화된 스킨 부품의 금속에 비해 매우 잘 거래됩니다. 그러나 일반적인 전술 군용 항공기에서는 전체 기체 구조를 구성하는 부품의 약 80%가 20파운드 미만입니다. 복합 재료는 20파운드 이상의 방위 부품에 대한 무역 연구에서만 이길 수 있기 때문에 이러한 부품의 대부분은 금속으로 만들어집니다.

이 문제를 해결하기 위해 TFF는 특정 길이로 절단된 전통적인 PAN 기반 탄소 섬유(궁극적으로는 피치 탄소 섬유를 사용하기를 희망함)와 고도로 정렬된 불연속 섬유를 사용하여 스탬핑과 같은 신속한 공정을 통해 판금과 같은 성형성을 달성하면서 길이, 표면 수정, 매트릭스 및 다른 재료와의 혼성화. TuFF 하위 프로그램은 University of Delaware(UD, Newark, De., U.S.)에서 주도합니다.

맞춤형 범용 성형 원료(TuFF)의 목표 성능 ) 재료. 출처 | Jan Vandenbrande의 "복합 재료 및 설계 도구의 발전", SAMPE 2019.

성형 및 성형 공정 비교

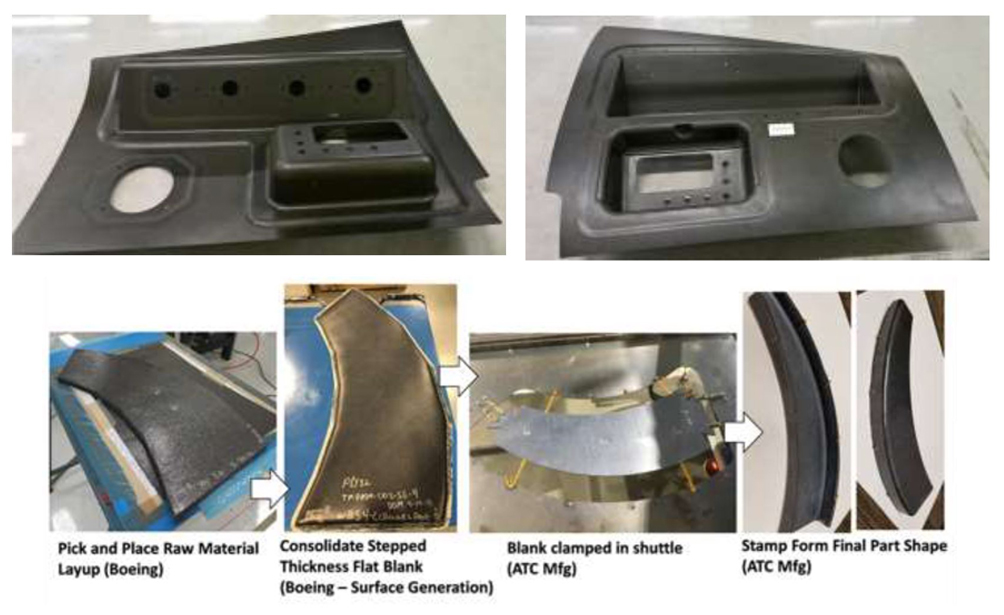

제조를 위한 TuFF의 유사 프로그램은 The Boeing Co.(미국 일리노이주 시카고)가 주도하고 RApid 고성능 성형(RAPM)이라고 하는 성형 하위 프로그램입니다. RAPM의 파트너는 재료 공급업체인 Solvay(미국 조지아주 알파레타) — Solvay 복합 재료(벨기에 브뤼셀 및 미국 애리조나주 Tempe) — 열가소성 복합 구조 전문업체 ATC Manufacturing( Post Falls, Id., US) 뿐만 아니라 SGL Carbon(독일 Wiesbaden) 및 픽셀화 온도 제어 전문업체인 Surface Generation(Oakham, Rutland, UK)과 같은 자동차 및 산업 시장과 더 자주 관련된 회사도 있습니다. 압축 성형 노트북 컴퓨터, 사출 성형 플라스틱 및 다양한 복합 부품 및 공정

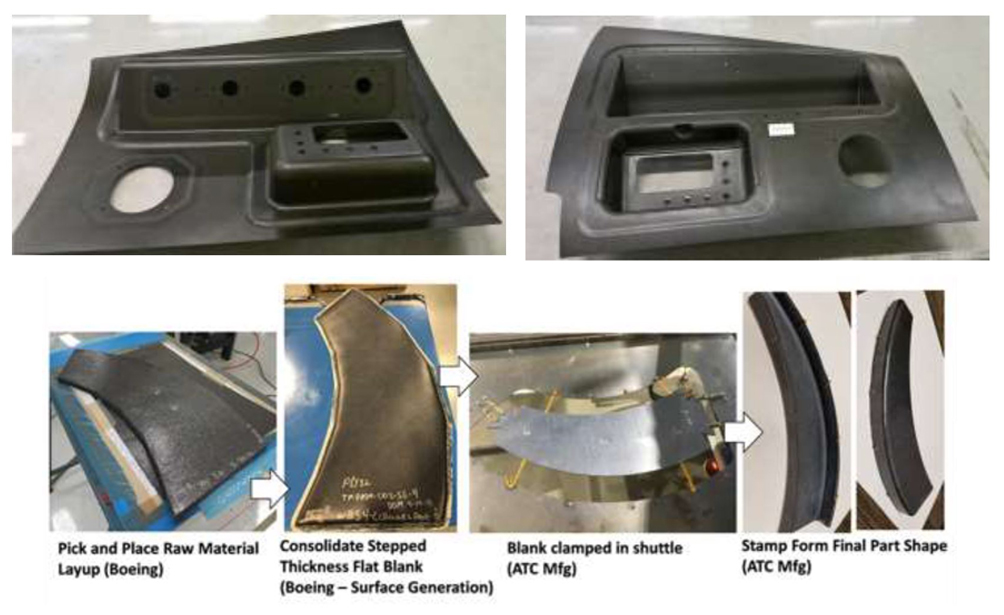

RAPM은 일련의 시연기에서 여러 성형 방법을 비교합니다. 부속. 출처 |Jan Vandenbrande의 "복합 재료 및 설계 도구의 발전", SAMPE 2019.

SAMPE 2019에서 발표된 결과

TuFF와 RAPM은 모두 SAMPE 2019에서 총 14개의 프레젠테이션 결과를 발표했습니다. 여기에는 새로운 재료의 재료 특성 테스트와 까다로운 데모 부품 세트에 대한 성형 시연이 포함됩니다. 후자는 자료 및의 나란히 비교를 가능하게 했습니다. 자동차와 유사한 고압 RTM(HP-RTM)에서 Audi 및 Voith Composites에서 사용하는 Ultra RTM 공정과 유사한 저압 변형으로의 개발을 포함하여 열가소성 복합 스탬프 성형 및 열경화성 수지 이송 성형(RTM)을 포함한 공정 . 3D 모양의 사전 성형/성형 중 주름 및 기타 결함을 방지하기 위해 2D 보강재를 고정하기 위한 스프링 장착 프레임을 사용하는 프로세스도 개발되었습니다. 모든 프로세스에 대한 사이클 타임 벤치마크는 도구에서 30분 미만이었습니다. 열가소성 복합 스탬핑으로 만든 일부 부품은 5분의 짧은 사이클 시간을 달성했습니다.

SAMPE 2019 TFF 프레젠테이션 선정

<울>

TUFF 복합 블랭크의 성형성 —Shridhar Yarlagadda, 델라웨어 대학교 복합 재료 센터(UD-CCM)

CFRP를 고도로 정렬된 고성능 단섬유 합성물로 폐쇄 루프 재활용 —더크 하이더, UD-CCM

X선 컴퓨터 단층촬영을 통한 섬유 정렬 평가 — Jennifer Sietins, 미 육군 연구소

소형 부품을 위한 고속 고성능 성형(RAPM) — 게일 한, 보잉사

수지 트랜스퍼 몰딩에 의한 딥 드로 섹션이 있는 복잡한 부품 제작 — Tom Tsotsis, The Boeing Company

항공우주 생산 부품의 스프링 프레임 프레스 제작 — Timothy Luchini, The Boeing Company

구조적 열가소성 복합 부품의 고속 고성능 성형 — 게일 한, 보잉사

소형 복합 부품 성형을 위한 제조 셀 비용의 민첩한 분석 — Daniel Charles, Boeing Company

표면 생성 자동 성형 셀

RAPM은 또한 니어넷 및 그물 모양의 항공우주 열경화성 수지 및 열가소성 복합재 처리 응용 분야 전반에 걸쳐 Surface Generation의 특허 받은 PtFS 시스템을 평가했습니다. 셀은 프리프레그, 유기 시트 및 건조 섬유를 처리하며 후자는 수지 주입에 사용됩니다.

중간 결과는 보잉사의 Steven Shewchuk이 작성한 '유연한 복합재 제조 작업 셀을 위한 확장 가능한 동적 제어 아키텍처 개발'에 자세히 설명되어 있습니다.

Surface Generation은 최대 0.9m x 0.9m의 복합 부품을 생산할 수 있는 완전히 통합된 맞춤형 PtFS 클램핑, 툴링 및 몰딩 셀을 RAPM 팀에 제공했습니다. 셀은 몇 분 안에 다른 부품을 생산하도록 재구성할 수 있으며 진공, 수지 주입, 프레스 클레이브 열경화성 및 열가소성 복합 재료 통합을 포함한 여러 구성으로 테스트되었습니다. 부품 처리 데이터의 광범위하고 중요한 이력과 등온 처리 및 순환 처리를 혼합하는 기능이 있습니다.