수지

이것은 내가 쓴 열가소성 복합 재료(TPC)에 대한 최신 기사(아래 참조)와 Jeff Sloan이 2월호에 쓴 열가소성 테이프 기능에 대한 후속 조치입니다.

TPC는 1990년대부터 항공기로 비행해 왔으며 그리고 2010년부터 기본 구조에서 — Gulfstream의 G650 TenCate의 Cetex 프리프레그를 사용하여 GKN Aerospace(영국 Redditch) Fokker 사업부에서 생산한 탄소 섬유/폴리페닐렌 설파이드(PPS) 방향타 및 엘리베이터가 특징입니다.

나는 때때로 우리가 TPC 기술에 대해 얼마나 많은 경험을 가지고 있는지 잊어버리는 것 같습니다. 과거에는 "왜 더 많은 TPC가 항공기에서 비행하지 않습니까?"라는 질문을 받았습니다. 아마도 이제 Boeing의 NMA(New Mid-market Airplane) 준비와 Clean Sky 2 및 기타 개발 프로그램을 통한 유럽 항공기 산업의 발전으로 마침내 새로운 애플리케이션이 서비스에 들어가는 것을 볼 수 있을 것입니다.

그 동안 이미 여러 베테랑 회사와 함께 광범위한 공급망이 구축되어 있습니다. 여기서는 TenCate(최근 Toray에 인수됨), Teijin 및 Solvay와 함께 베이스를 만질 것입니다. 각각의 폴리머와 가공 기술이 잠재력을 제공하는 것에 대해 서로 다른 견해를 가지고 있습니다.

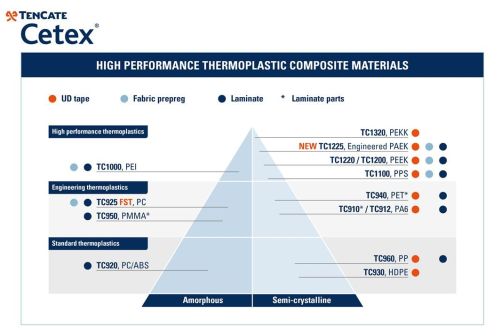

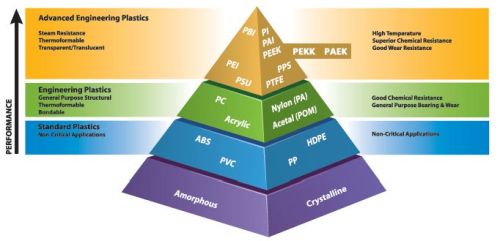

TenCate는 4년 이상의 경험을 요구합니다. 열가소성 복합 재료를 개발합니다. Cetex 이 브랜드는 프리프레그 및 사전 결합된 라미네이트(유기 시트라고도 함)로 잘 알려져 있지만 벌크 몰딩 컴파운드(BMC)와 단방향(UD) 및 직조 테이프로도 확장됩니다. 이 회사는 전체 열가소성 수지(아래 그래픽 참조)에 대한 오랜 실적을 보유하고 있으며 이제 저용융 폴리아릴에테르케톤(LM PAEK ). 이러한 재료는 TenCate의 항공우주 및 산업 부문에서 지원하는 애플리케이션과 회사의 Performance Composites 부문을 통해 소비자 전자 제품 및 운동화와 같은 더 많은 대중 시장 제품에 사용됩니다.

Cetex 열가소성 테이프는 낮은 용융 온도/낮은 성능에서 높은 용융 온도/높은 성능에 이르기까지 다양한 매트릭스 폴리머로 제공됩니다.

출처:TenCate(상단), Tri-Mack Plastics Mfg. Corp. <엠>. (맨 아래)

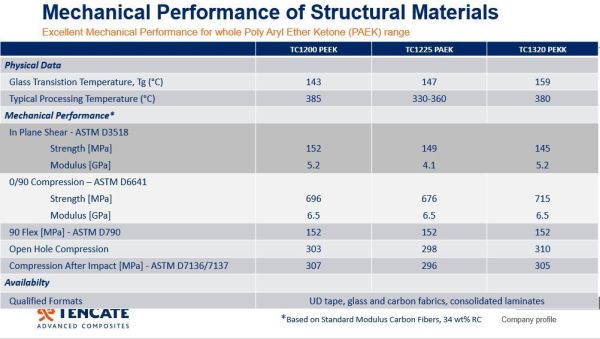

PEEK와 함께 CW에서 추가한 PAEK.

현장 통합 열가소성 수지에 대한 제 시리즈 인터뷰에서 저용융 PAEK가 잠재적인 대안으로 떠올랐습니다. 더 빠른 처리를 위해 폴리에테르케톤케톤(PEKK) 및 폴리에테르에테르케톤(PEEK)으로 전환합니다. 내가 TenCate에 이것에 대해 물었을 때 TenCate의 열가소성 복합 재료 연구 및 제품 개발 이사인 Dr. Hans Luinge는 용융 온도의 차이를 요약했습니다. :

<울>이러한 복합 테이프를 처리할 때 사용되는 실제 온도는 더 높을 수 있지만 TC1225 LM PAEK는 훨씬 낮은 융점으로 인해 여전히 매력적입니다.

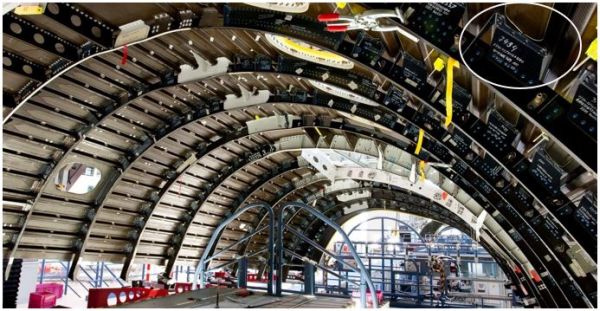

“세텍스 TC1225 LM PAEK TAPAS1에서 소개되었습니다. 우리가 핵심 참여자였던 개발 프로그램입니다.”라고 Luinge는 회상합니다. Victrex의 PAEK 폴리머를 사용하며 그는 2013년까지 , TC1225 재료는 이미 시범 항공기 구조에 사용되었습니다. . Airbus Nantes는 동체를 전시했습니다. 통합 보강재가 있는 패널 2013년 파리 에어쇼에서 TenCate에서 제공하는 CF/LM PAEK 테이프를 사용하여 제작되었으며 자동 섬유 배치로 제작된 프레스 성형 오메가 및 맞대기 접합 T 스트링거 요소가 피부에 용접되었습니다. (AFP).

TenCate 글로벌 CTO인 Scott Unger는 "저용융 PAEK는 AFP, 스탬프 성형 및 용접에서 잘 작동합니다. 그러나 낮은 용융으로 온도는 기계적 특성이 아닙니다. PEKK 및 PEEK보다 낮은 LM PAEK의 경우? Unger는 아니오라고 말합니다. 거의 똑같습니다. . "PEEK, PEKK 및 LM PAEK는 모두 우수한 구조용 재료이며 비용 측면에서 TC1225는 TC1200 CF/PEEK와 가격 경쟁력이 있으며 TC1320 PEKK보다 저렴합니다."

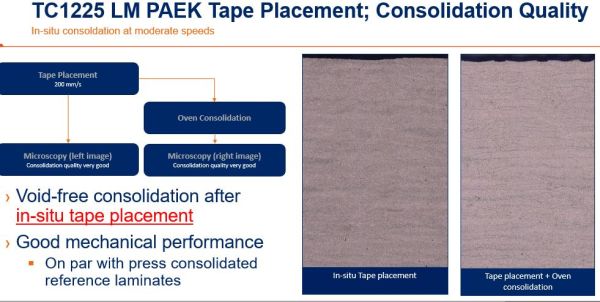

또한 TC1225 LM PAEK는 In-situ 통합을 약속하며 Unger는 "잠재적으로 성배가 될 수 있습니다. 하지만 과거에 본 것은 AFP 속도 현장 통합을 달성하려면 매우 느려야 합니다. .” 그는 다음과 같이 설명합니다. “최종 라미네이트 또는 구조에서 궁극적으로 허용되는 것보다 훨씬 낮은 공극 수준을 나타내는 테이프를 사용하지 않고는 현장 통합에 도달할 수 없습니다. 두 가지 핵심 요소가 있습니다. :테이프 품질 및 매트릭스 수지와 섬유가 UD 테이프에 얼마나 잘 분포되어 있는지.” Unger는 TenCate의 UD 테이프 제조 공정이 신속한 AFP와 같은 공정을 가능하게 하기 위해 극도로 낮은 공극 수준을 생성하도록 설계되었다고 주장합니다. (OOA/VBO) 통합 및 1단계 현장 통합 AFP.

"우리 테이프는 0~0.5% 최대 공극과 매우 일치합니다. "라고 TenCate 전문가 서비스 EU의 이사인 Winand Kok은 말합니다. "우리의 테이프 두께 또한 매우 일관적입니다. , 이것이 우리가 통합 라미네이트에서 매우 정확한 플라이 두께를 얻을 수 있는 이유입니다. 이러한 일관성은 열가소성 용접 공정과 현장 통합에도 중요합니다.” Unger는 위에서 설명한 두 번째 요구 사항인 “LM PAEK로 돌아갑니다. 훨씬 더 나은 흐름이 있습니다. 대 PEKK 및 PEEK. 더 빠른 속도로 처리할 수도 있습니다. PEKK 및 PEEK보다.”

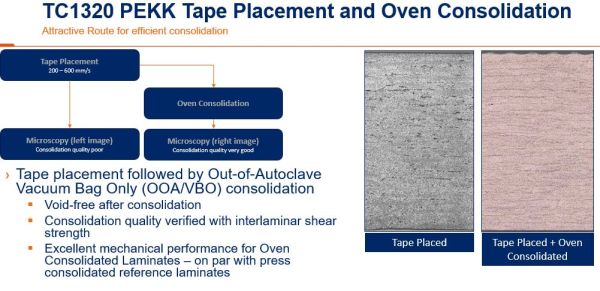

이 마지막 점은 라미네이트 간 비교에서 입증되었습니다. . “TC1320 CF/PEKK 라미네이트를 만들었습니다. 네덜란드 Twente에 있는 ThermoPlastic 복합 재료 연구 센터(TPRC)에서 Coriolis 레이저 AFP 기계 사용" Unger는 "빠른 속도로 600mm/s의 . 그런 다음 통합했습니다. 진공 백만을 사용하는 이 라미네이트 오븐에." 그는 빠른 AFP 레이업으로 인해 플라이 사이에 다공성이 있음을 인정했지만 이러한 보이드는 라미네이트의 사진 현미경 사진에서 볼 수 있는 것처럼 두 번째 통합 단계에서 수정되었습니다. "우리는 또한 200mm/s의 속도로 TC1320 소재를 배치했습니다. 다공성 플라이 사이가 제거되지 않았습니다. 더 느린 속도로. 그런 다음 동일한 AFP 기계를 사용하여 동등한 라미네이트를 만들었지만 이번에는 TC1225 CF/LM PAEK를 사용했습니다. 보조 OOA/VBO 통합 단계가 없는 테이프 — 즉, 완전한 현장 통합 AFP를 통해 동일한 통합 속성을 달성했습니다. PEKK 2단계 패널에서와 같이.”

AFP 인-시츄 통합으로 만든 CF/PAEK(2차 단계 없음)는 빠른 AFP + 오븐 내 통합(상단)으로 만든 CF/PEKK와 동일한 통합 속성을 보여주었습니다. 출처:TenCate

Unger는 AFP 속도에 주목합니다. 현장 통합의 경우 200mm/s CF/PAEK 라미네이트 두 배 이상입니다. 네덜란드 항공 우주 센터(NLR, 암스테르담)의 구조 기술 부서의 복합 재료 수석 과학자인 Henri de Vries가 제 기사 "열가소성 복합 재료 항공 구조를 제자리에 통합하기, 2부"에서 다음과 같이 주장했습니다.

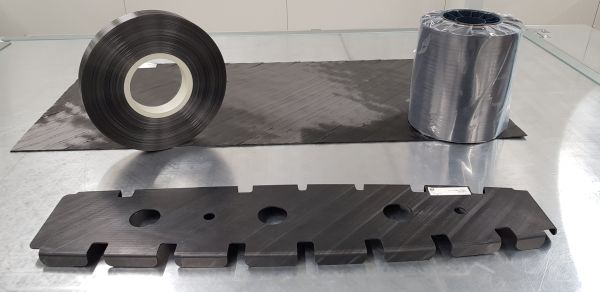

“이제 우리는 얼마나 밀고 현장 통합 AFP 속도 라미네이트 내에서 허용 가능한 보이드 수준과 기계적 특성을 유지하면서”라고 Unger는 말합니다. “우리는 자동화된 프로세스를 사용하여 강화된 TPC 패널을 배치하는 데 많은 작업을 수행했습니다. 이제 목표는 기술 준비 수준을 구축하는 것입니다. .” Kok은 TenCate가 고객 및 R&D 기관을 포함한 업계 파트너와 협력하여 계속해서 이 작업을 수행하고 있다고 말합니다. 한 가지 예는 엔진 파일론입니다. TC1320 CF/PEKK를 사용하여 제작 JEC 2018에서 TenCate의 스탠드에 전시된 테이프. TenCate는 철탑 쉘 제작업체인 NLR과 네덜란드 열가소성 부품(DTC)과 함께 작업했습니다. 이 부품은 보강 요소로 쉘에 용접되는 리브를 프레스 성형한 것입니다. 이 부품은 AFP를 사용하여 만든 다음 오토클레이브에서 통합되었지만 Kok은 "오토클레이브 대신 오븐에서 진공 포장만 사용하여 2단계 통합을 위해 테이프를 추가로 최적화하는 방법도 모색하고 있습니다."

슬릿 CF/LM PEKK 테이프, 자동 테이프 부설(ATL) 및 프레스 성형 리브를 사용하여 만든 라미네이트, DTC 생산. 출처:www.composites.nl

Unger는 기본 항공기 구조의 개발 및 시연에 사용되는 TenCate의 CF/LM PAEK 제품이 실제로 두 가지 크기가 없는 탄소 섬유를 모두 사용한다고 말합니다. 사이징 기능이 있는 탄소 섬유 . 그는 5년 전만 해도 탄소 섬유를 함께 사용하는 LM PAEK, PEKK 및 PEEK 프리프레그 테이프를 보는 것이 드물었지만 크기 조정과 관련된 기계적 특성에 대한 역효과 때문에 크기 조정, 확실히 더 이상 그렇지 않습니다 오늘.

LM PAEK의 잠재력을 강조하는 마지막 요점은 NIAR과 FAA가 열가소성 복합 재료에 대한 최초의 공개 데이터베이스를 완성하는 과정에 있다는 것입니다. , TenCate의 TC1225 CF/LM PAEK를 사용합니다. 데이터베이스는 내년 초 공개될 예정이며, 기계적 성질과 가공 용이성 때문에 이 소재를 선택했다.

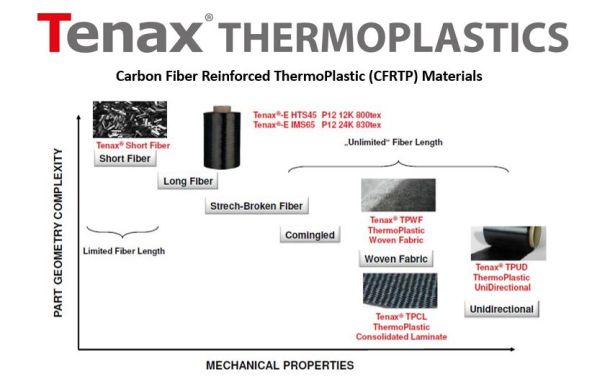

탄소 섬유(CF) 생산업체인 Toho Tenax Co. Ltd.(일본 도쿄)는 이제 전 세계적으로 Teijin Carbon으로 브랜드가 변경되었으며 3개의 주요 자회사가 있습니다.

<울>제품명은 테낙스로 남습니다.

Toho Tenax Europe의 열가소성 반제품 제품 관리자이자 현재 Teijin Carbon America의 항공우주 시장 엔지니어인 Jean-Philippe Canart는 "15~20년 전에 열가소성 수지를 개발하는 데 많은 시간을 할애했습니다."라고 말합니다. “우리 전략 중 하나는 단방향 (UD) 열가소성 테이프를 개발하는 것이었습니다. , 2013년에 도입 .”

Canart는 이 개발의 빌딩 블록을 설명합니다. "우리의 핵심 기술 중 하나는 CF용 열가소성 사이징입니다. , 테이프 처리에 도움이 됩니다. 열가소성 수지에 필요한 높은 가공 온도 때문에 표준 CF 사이징을 제거해야 합니다. 내열성 외에도 열가소성 사이징은 완성된 복합재의 섬유-매트릭스 접착력으로 추가적인 성능을 제공합니다. 유럽에서 가장 큰 라인 중 하나는 TP 사이징이 장착된 1,700톤/년의 CF를 생산합니다. 여기에서 우리는 PEEK, PEKK 및 PPS가 있는 UD 테이프 를 개발했습니다. 주로 항공 우주 응용 분야에서 사용하기 위한 열가소성 매트릭스이지만 우리는 석유 및 가스 및 산업 응용 분야에서도 작업하고 있습니다.”

출처:Teijin .

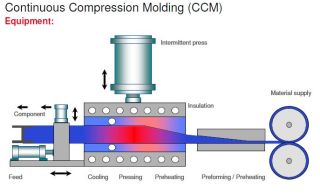

Canart는 Teijin이 TPC를 사용한 첫 번째 초점은 PEEK로 코팅된 CF 패브릭을 사용하여 Airbus A350용 클립과 브래킷의 프레스 성형(스탬핑)이었습니다. :“이것은 항공 우주 응용 분야의 첫 번째 큰 물결이었습니다. 우리는 이것이 이제 AFP 라미네이트를 혼합한 후 스탬핑을 통한 통합으로 생산되는 더 크고 더 많은 구조적 부품으로 이동하는 것을 보고 있습니다.” Canart는 현장 통합(ISC)이 수십 년 동안 개발되어 왔다는 것을 인정하지만 “아직 성숙하지 않다고 봅니다. 우리는 R&D 프로젝트와 연구소가 더 발전하도록 지원하고 있습니다.” 그는 ISC가 가능하지만 문제는 부품을 얼마나 빨리 만들 수 있습니까? 그리고 그 과정은 얼마나 견고합니까?” 그는 2025-2030년이 ISC 부품이 상업용 기체용으로 생산되기 전이 될 것이라고 생각합니다. . 한편, Teijin은 2단계, AFP + 스탬핑 생산 라인을 위한 TPC 테이프의 확장을 보고 있습니다. "우리는 이미 유럽 테이프 라인에 투자했으며 연속 압축 성형(CCM)과 같은 새로운 공정 용량도 지원하고 있습니다. . 공급망이 성장하고 있습니다.”

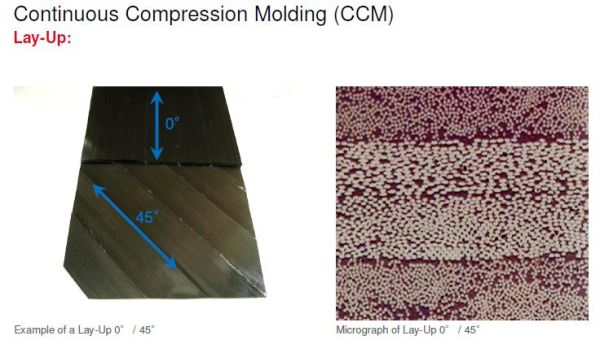

연속 압축 성형 (CCM)은 2010년에 제가 쓴 "항공우주급 압축 성형" 프로세스입니다. 20여 년 전에 이 공정을 처음 개발하고 상업화한 회사인 Performance Polymer Compositesxperion(독일 마크도르프)에서 X-CCM으로 상표를 등록했습니다. X-CCM은 빠른 준연속 공정을 사용하여 고품질 열가소성 복합 라미네이트를 제공합니다. "우리는 재료 공급업체로서 xperion과 협력하고 있습니다."라고 Canart는 말합니다. "이것은 성숙한 기술입니다. , 수년간 Airbus와 Boeing에서 사용 . 이제 모양이 지정된 통합 라미네이트를 생산하는 데 사용됩니다. CCM은 비용면에서 훌륭하지만 단면적이 일정하게 유지되어야 합니다."

Teijin은 TPC 테이프의 성장을 지원합니다- xperion PPC에서 상용화한 연속 압축 성형(CCM)과 같은 부품 제조 공정을 기반으로 합니다.

출처:Teijin, SAMPE 시애틀 2014.

xperion PPC의 수석 영업 관리자인 Laurens de la Ossa에 따르면 "우리의 X-CCM 프로세스는 이제 더욱 발전되어 T 및 J 프로필과 같은 비대칭 프로필을 포함하여 더 복잡한 모양을 생성할 수 있습니다. .” 그는 이 공정이 최대 24인치 너비의 통합 TPC 라미네이트를 생산할 수 있다고 덧붙였습니다. “우리는 열가소성 복합 재료의 대량 생산을 향해 나아가고 있는 전체 기술 인프라의 일부입니다 . 우리는 통합된 TPC 부품을 위한 매우 매끄러운 프로세스를 가지고 있습니다. 진공 포장이 없고 60겹 이상의 두꺼운 라미네이트를 처리할 수 있습니다. , 8-10mm 두께.”

X-CCM은 어떤 부품을 대상으로 합니까? de la Ossa는 "내부 동체 스트링거, 플로어 빔 및 바닥이나 천장 주변의 기타 프레임워크, 구조적 구성 요소 및 반구조적 응용 분야는 최고의 재료 성능을 요구합니다."라고 말합니다. “2025년까지 , 새로운 항공기 플랫폼이 생산에 들어가기 시작하면 재료 부피의 6-10배에 도달할 것입니다. 연간 단지 우리가 지금까지 인용문으로 응답한 것을 제공하기 위해서입니다.”

출처:Teijin , SAMPE 시애틀 2014

대량 생산을 향한 이러한 지속적인 노력의 일환으로 Teijin은 테이프 재료 비용 절감 및 용량 증대에 집중하고 있습니다. , Canart는 말합니다. 더 두꺼운 테이프에 대한 업계의 요청은 어떻습니까? ? 특히 NLR의 de Vries는 다음과 같이 말했습니다.

"우리는 이미 섬유 면적 중량이 145~200g/m2인 테이프를 개발했습니다. 2 "라고 카나르트가 대답한다. "이 제품의 경우 0.18mm의 두께가 이미 표준 입니다. 우리를 위해. 우리는 이 두께와 최대 0.20mm에 맞게 라인을 수정했으므로 0.25mm도 큰 도약은 아닐 것이라고 생각합니다.”

테이프 품질은 어떻습니까? ? "우리는 더 빠른 속도로 고품질 부품을 위해 모든 테이프를 수정해야 한다고 생각합니다."라고 Canart는 말합니다. “수지 함량이 현장 통합에 필요한 것과 일치하지 않을 수 있으며 테이프 내 수지 분포도 최적화해야 할 수 있습니다. 용융 시간과 속도는 수지와 공정에 따라 매우 다릅니다. 우리는 폴리머 시스템 및 테이프 아키텍처를 포함한 다양한 영역의 개발을 지원하고 있습니다. , 표면을 포함합니다.”

에어버스 A350 동체 TPWF(Tenax ThermoPlastic Woven Fabric)를 사용하여 TenCate Cetex C/PPS 열가소성 라미네이트로 만든 클립. 출처:Teijin, Premium Aerotec Group.

합성물용 Solvay의 고성능 열가소성 제품에는 Ketaspire PEEK가 포함됩니다. , 노바스파이어 PEKK , 라델 폴리페닐설폰(PPSU ) 및 Ryton 폴리페닐렌 설파이드(PPS ). Solvay가 제출한 성명서에서 회사는 이러한 폴리머가 산업적 규모로 생산된다고 주장합니다. 대용량 항공우주 복합재 응용 분야를 고려할 수 있고 고품질 프리프레그를 생산하는 데 사용할 수 있습니다. .

Solvay는 현재 APC unitape를 제공합니다. PEEK 및 PEKK 폴리머가 모두 포함된 프리프레그, 주로 차별화된 가격 선택한 광섬유 비용 폴리머보다 대량으로 생산 및 사용할 때. 따라서 주어진 응용 분야에 사용할 열가소성 매트릭스의 선택은 고객 선호도에 따라 결정될 것이라고 믿습니다. . 선택에 영향을 미치는 요인에는 온도 성능, 기계적 성능, 부품 제작 처리, 재료 데이터베이스 가용성 및 인력 경험 등이 있습니다. Solvay의 견해는 PEKK와 PEEK 모두 필요에 부응한다는 것입니다. 어떤 폴리머가 선택되든 상관없이 고품질의 비교적 가격이 책정된 섬유 강화 프리프레그를 제공할 수 있습니다.

항공기 수평 꼬리 GKN Fokker에서 제작한 데모

솔베이 APC(PEKK-FC)/AS4D. 출처:GKN Fokker.

따라서 열가소성 수지의 경우 다른 모든 복합 재료와 마찬가지로 재료와 공정의 선택이 제한되지 않습니다. 실제로, 그들은 확장되는 것처럼 보입니다. 미래의 항공기 생산에서 어느 쪽이 우위를 점하게 될까요? 그것은 두고 봐야 할 일입니다. CW 계속 지켜보고 보고할 것입니다.

수지

이 기사는 자세한 내용을 제공합니다. 열경화성 수지와 열가소성 수지 비교. 열가소성 수지와 사이에는 많은 유사점이 있지만 열경화성 , 몇 가지 차이점도 있습니다. 사출 성형 공정을 위한 가장 일반적인 플라스틱 폴리머는 열가소성 폴리머였습니다. 그러나 제조업에서 또 다른 유형의 플라스틱이 등장했습니다. 바로 열경화성 플라스틱입니다. 수지와 열경화성 수지의 조합은 플라스틱 제조 공정을 위한 금속 및 열가소성 수지의 대안으로 사용됩니다. . 사용하기에 가장 좋은 재료가 열가소성 플라스틱인 상황이 있습니다. 마찬가지로 일부

사출 성형은 최종 부품을 냉각 및 배출하기 전에 신중하게 설계된 금형에 용융 플라스틱을 주입하는 것입니다. 이는 기업이 부품당 저렴한 비용으로 우수한 공차를 가진 동일한 플라스틱 부품을 대량으로 생성할 수 있도록 하는 매우 반복 가능한 프로세스입니다. 사출 성형은 자동차 산업에서 의료 산업에 이르기까지 다양한 산업 분야에서 수많은 응용 분야를 가지고 있지만 모든 프로젝트에 최선의 선택은 아닙니다. 부품을 사출 성형할지 여부를 결정하기 전에 사출 성형의 장단점을 신중하게 고려하십시오. 사출 성형의 장점 많은 제조업체가 다음과 같