자동화 제어 시스템

거의 모든 규모의 공장의 가공 요구 사항에 맞는 툴링 프리세터를 찾기 위해 너무 멀리 찾을 필요가 없습니다. 기계가 유휴 상태일 때 공구에 손을 대기 위해 기계 스핀들을 멈추는 것이 아니라 오프라인 공구 사전 설정의 가치는 특히 가장 작은 최초 사용자 상점에서 그 가치가 계속해서 입증되고 있습니다. 대형 상점은 일반적으로 사전 설정 도구가 정량화할 수 있는 상당한 결과를 제공한다는 것을 인식했습니다. Haimer USA(일리노이주 빌라 파크)의 사장인 Brendt Holden에 따르면 이러한 이점에는 유휴 시간 및 불량품 최소화, 공구 비용 절감, 생산 공정 안정성 향상, 공구 수명 개선 및 일관된 제품 품질 보장이 포함됩니다. 홀든은 "한 설문조사에서 2017년 장비 구매 희망 목록의 최상위에 사전 설정 기술이 포함된 것을 본 적이 있습니다"라고 말했습니다. "비칩 제조 기술에 대한 투자에 있어 놀라운 일입니다."

정밀 사전 설정 기술 공급업체는 소규모 작업장에서 대량 생산 공장에 이르기까지 모든 요구 사항에 보조를 맞추었습니다. 보급형 기본 기계에서 최신의 정교한 자동화 시스템에 이르기까지 사전 설정 모델은 무엇보다도 공구 길이, 반경 또는 직경, 각도 및 반경을 측정합니다. 모델마다 실제 차이점은 구성, 처리되는 도구의 크기, 정교한 이미징 기술의 사용, 후처리 및 RFID 통신 기능의 가용성에서 발견되며, 이 두 가지 모두 점점 더 중요해지고 있습니다.

프리세터 기술은 연산자 보간 및 전사로 인한 오류를 최소화하도록 발전했습니다. 측정 데이터 캡처 및 기계 NC 제어로의 직접 로딩은 원활한 자동 데이터 통신을 제공하는 카메라 시스템, 레이저, RFID 및 기계 판독 가능한 칩에 의해 촉진됩니다. 프리세터 기술의 궁극적인 목표는 스핀들을 계속 회전시키고 기계를 유휴 상태로 두지 않는 것입니다.

주기 시간을 줄이고 시간을 낭비하는 수동 개입 없이 정확한 오프셋 측정을 보장하는 자동 사전 설정은 Rego-Fix Tool Corp.(Indianapolis, IN)과 Zoller Inc.(Ann Arbor, MI) 간의 최근 협력의 결과입니다. 두 회사는 자동화된 도구 사전 설정 및 측정 시스템에 대한 혁신적인 접근 방식을 개발했습니다. Rego-Fix 엔지니어링 및 기술 관리자인 David McHenry는 "powRgrip 클램핑 기능이 있는 Venturion 600이라고 하는 이 시스템은 작업자 개입이 거의 필요하지 않으므로 도구 사전 설정 속도, 정밀도 및 반복성이 크게 향상됩니다."라고 말했습니다.>

McHenry는 "고객과 긴밀히 협력하면서 powRgrip 기술을 자동화된 프리세터 시스템의 일부로 사용하려는 수요가 높다는 것을 깨달았습니다. powRgrip이 있는 Venturion 600은 모든 유형의 도구에 대한 고정밀 클램핑/언클램핑, 측정 및 사전 설정이 가능합니다. 고토크 powRgrip 콜릿 클램핑 기술은 3μm 미만의 런아웃으로 작동할 뿐만 아니라 진동을 줄여 고속 가공 응용 분야에서 우수한 표면 조도를 달성합니다.

"고급 자동 사전 설정 기술과 powRgrip의 결합은 특히 생산 라인 제조 환경에서 powRgrip의 적용 범위를 더욱 확장합니다. 자동차 및 항공우주 분야의 대형 생산 회사는 반복성이 높은 자동화된 사전 설정 시스템만이 제공할 수 있는 일관성과 속도를 필요로 합니다.”라고 McHenry가 말했습니다.

작동 시 Venturion 600은 입력 및 작동 측면에서 쉽고 간단한 탐색을 제공합니다. 상점은 사용된 각 절삭 공구에 대한 프로파일을 생성하고 게이지 길이 및 직경과 같은 매개변수를 지정합니다. 작업자가 도구를 사전 설정하면 콜렛 내부에 넣은 다음 사전 설정기에 넣고 소프트웨어에서 올바른 사전 설정 정보를 선택하고 시스템을 시작합니다. 그런 다음 시스템은 절단 도구를 측정하고 이를 눌러 넣은 다음 다시 측정하여 최종 조립된 측정값을 얻습니다. 안전 기능으로 작업자는 수동으로 압입 주기를 시작하여 기계에서 손을 떼지 않도록 해야 합니다. 그런 다음 시스템은 도구 데이터를 인쇄하거나 RFID 칩으로 내보냅니다.

Zoller의 사전 설정 제품에는 도구 사전 설정, 측정, 자동 검사 및 소프트웨어를 위한 하드웨어가 포함됩니다. 모든 기능은 프로세스 신뢰성과 추적성을 충족하기 위한 완벽한 솔루션을 제공하도록 설계되었습니다. 종방향 및 횡방향 치수, 반경, 2각 기술, 동심도 및 런아웃을 포함한 모든 표준 측정 기능을 사용할 수 있습니다.

도구 식별 및 데이터 전송, 특히 중소기업의 경우 네트워크 연결 없이 수행됩니다. 공구는 Zoller 사전 설정 및 측정 장치에 의해 측정되고 측정된 공구 데이터는 라벨에 인쇄된 QR 코드로 인코딩됩니다. QR 코드를 리더기로 스캔하면 데이터가 자동으로 CNC 기계의 제어 장치로 전송되므로 수동으로 입력하여 데이터를 입력하여 오류가 발생할 가능성이 없습니다.

Venturion 600 사전 설정 시스템은 지능형 터치스크린 작동 및 워크플로를 최적화하는 직관적이고 인체공학적인 작동 요소와 함께 Zoller 이미지 처리 소프트웨어 "파일럿"을 특징으로 합니다. Zoller의 고정밀 스핀들 "ace"가 장착된 이 시스템은 0.00008"(0.002mm)의 동심도와 퀵 체인지 툴 클램핑을 제공합니다. CNC가 스핀들 C를 제어합니다. 공구 절삭날의 자동 초점을 위한 축, 회전 인코더를 사용하여 공칭 각도에 대한 스핀들의 완전 자동 위치 지정 및/또는 C 평가 측정용 축.

작업자가 Venturion 600을 사용하여 측정 시스템과 powRgrip 기계식 공구 홀더 사이에서 수동으로 공구를 이동할 필요가 없습니다. 자동 프리세터는 10초 이내에 공구를 고정한 다음 높이를 측정하고 가공 오프셋을 결정하고 1분 안에 도구 홀더에 도구를 넣습니다.

Haimer GmbH는 DMG Mori로부터 Microset 프리세터 제품 라인을 인수하여 Haimer Microset으로 브랜드를 변경했습니다. Haimer USA의 Brendt Holden 사장은 “Microset 프리세터 라인 인수는 툴 홀더, 열박음 기계, 밸런싱 기계, 3D 센서 및 솔리드 초경 절삭 공구를 포함하는 당사 솔루션 포트폴리오에 매우 적합합니다. Haimer Microset 제품 포트폴리오는 보급형 UNO Smart 기계에서 VIO 선형 공구 수축 모델에 이르기까지 29개 이상의 모델로 구성되어 있습니다.

"성공적인 가공에는 강력한 기계와 고정밀 공구 고정 기술이 모두 필요하며, 이를 통해 스핀들에서 절삭날까지 정밀도가 정확하게 전달됩니다."라고 Holden은 말했습니다. “사전 설정의 이점에는 스크랩 감소, 시간 낭비 다운타임 최소화, 스크랩 감소에 도움이 되는 공작 기계에 보다 정확한 정보 제공 등이 있습니다. 도구를 수정하거나 도구를 수동으로 프로빙하는 데 시간을 낭비하지 않기 때문에 공작 기계를 완전히 활용할 수 있습니다. 공작 기계가 작동하는 동안 내내 진정한 투자 회수가 이루어집니다.”라고 홀든은 말했습니다.

“우리의 과제는 올바른 사전 설정 기술을 사용자의 요구에 맞추는 것입니다. 물론 정확한 판독값을 얻으려면 제품의 품질 구성부터 시작해야 합니다. 하지만 우리는 잠재 고객에게 향후 5년 동안 그들의 요구 사항이 무엇인지 묻습니다. 예를 들어, 오프셋 데이터를 공작 기계로 직접 전송하기를 원하십니까?”라고 Holden이 말했습니다.

어떤 프리세터를 선택해야 하는지에 대한 답은 다양한 Haimer Microset 프리세터 제품군에서 찾을 수 있습니다. 프리세터는 모든 제조업체의 공작 기계와 호환되며 양방향 통신 및 후처리가 가능합니다. 측정 데이터는 USB 데이터 스토리지, 이더넷 LAN 또는 RS232로 연결된 Siemens, Heidenhain, FANUC, MAPPS 및 기타에서 공작 기계 NC 제어 시스템으로 직접 전송됩니다. 또한 RFID 통신이 가능합니다. Haimer Microset 프리세터는 작업 현장과 도구 모음에서 사용할 수 있습니다.

모든 규모의 상점, 특히 작업 상점의 가장 큰 도전은 프리세터를 올바르게 선택할 수 있는 선택과 경제성을 확보하는 것입니다. 그렇게 하는 유일한 방법은 실제로 상점의 툴링 요구 사항을 파악하는 것입니다. BIG Kaiser Precision Tooling Inc.(Hoffman Estates, IL)의 도구 측정 시스템 제품 관리자인 Doug Sumner는 "주요 고려 사항은 공장의 예산을 사전 설정 요구 사항에 맞추는 것입니다."라고 말했습니다. "공장의 요구 사항에 대한 정보에는 홀더 크기, 툴링의 최대 길이 및 직경, 전체 공차 및 자동화 수준이 포함됩니다. 마찬가지로 중요한 것은 작업장에서 도구 설정을 구성하는 방법입니다.”라고 Sumner가 말했습니다.

“작업장에서 작업자가 작업장에서 직접 툴링 설정을 하는 것은 드문 일이 아닙니다. Speroni 기계는 작업장에서 강화되었으며 우리는 실제로 작업 현장에서 프리세터를 선호합니다. 그것은 모두 얼마나 많은 기계와 교대 당 얼마나 많은 도구가 사용되고 있는지에 달려 있습니다. 예를 들어, 많은 셀에는 일반적으로 셀 전용 프리세터가 하나 있습니다.”라고 Sumner가 말했습니다.

Speroni 사전 설정 기술은 보급형 기계에서 고급 생산 공장을 위해 설계된 기계에 이르기까지 모든 것을 포괄합니다. “저희 보급형 프리셋은 표시기 또는 광학 프로젝터와 함께 제공되는 Diaset입니다. 드릴, 밀, 보링 바를 위한 완벽한 프리세터이며 플러스 마이너스 1000분의 1의 정확도를 제공합니다. 1,000분의 1 미만의 허용 오차가 있는 중간 수준 응용 프로그램 및 상점의 경우 14"[356-mm] 미만의 직경을 위한 Speroni Magis 벤치탑 장치가 있습니다. 16, 20, 24"[400, 500, 600 mm] 길이. Magis 탁상형 도구 사전 설정 및 측정 시스템은 단일 화면 사용자 인터페이스를 특징으로 하며 수동 동작, 중력 공급으로 사용 가능하거나 런아웃 검사를 수행하기 위해 도구 클램핑 및 CNC 스핀들을 포함하도록 업그레이드할 수 있습니다.

“사용자 친화적인 컨트롤을 갖춘 하나의 카메라 시스템은 높이와 직경을 측정하고, 공구를 회전하고 최대 높이와 최대 직경을 잠가 공구의 절단 경로를 측정하고, 런아웃을 확인할 수 있습니다. Magis는 400, 500, 600mm 길이와 356mm 직경의 베스트 셀러입니다. Magis를 사용하여 스핀들에서 0.0003"[0.008mm] 런아웃 16"[406mm]를 보장합니다."라고 Sumner가 말했습니다.

Speroni Futura는 1μm의 반복 정밀도를 달성하도록 설계된 고정밀 모듈식 도구 사전 설정 시스템입니다. Futura는 가장 기본적인 수동 기계에서 전체 CNC에 이르기까지 다양한 구성으로 제공됩니다. 옵션 구성에는 검사를 위한 두 번째 카메라, CAD/CAM 통합 및 RFID가 포함됩니다. Speroni Futura와 고정밀 스핀들로 우리는 스핀들에서 0.0001″[0.003mm] 최대 런아웃 16″을 보장할 것입니다.”

완전 자동 작동을 위해 Speroni Futura AutoShrink는 Speroni S.P.A.에서 개발한 통합 사전 설정 및 열박음 시스템입니다. 자동차 산업을 위해. 최신 시스템은 기능 및 타의 추종을 불허하는 ±2.5 µm 설정 정확도 면에서 완전 자동(운영자 독립적) 완전 자동 솔루션으로 "핸드오프"로 도입되었습니다.

Koma Precision Inc.(East Windsor, CT)는 사전 설정 제품의 Elbo Controlli 라인업에 TID 시스템(도구 식별 소프트웨어)을 도입했습니다. TID는 Elbo Controlli 툴 프리세터와 장비의 NC 컨트롤러 간의 인터페이스를 설정하는 툴 식별 시스템입니다. 시스템에 포함된 2D Datamatrix 리더와 완전히 사용자 정의 가능한 GUI는 CNC 기계에서 도구 프리세터로 직접 데이터를 전송할 수 있습니다.

실제로 도구는 프리세터로 측정됩니다. Datamatrix 코드는 2D 판독기로 스캔되어 저장 및 업데이트됩니다. 도구는 프리세터에서 제거되고 랩톱 또는 태블릿에서 기계 모델이 선택되는 CNC 기계로 이동합니다. 공구 데이터가 공구 데이터베이스로 스캔되면 공구가 선택되고 로드된 데이터가 NC 컨트롤에 나타납니다.

“기계 작업자의 실수와 수동 버튼 누름을 제거하는 것 외에도 TID 시스템은 공구 데이터를 기계 제어 장치로 직접 전송합니다. 데이터는 공구의 길이와 직경, 각도, 반경, 공구 마모 및 공구 수명에 맞게 사용자 정의할 수 있습니다. 사용자는 예상 공구 수명에 대한 정보를 로드할 수 있습니다. 기계에 업데이트하기 위해 QR 코드를 스캔하면 남은 공구 수명이 표시됩니다.”라고 Koma Precision의 Elbo Controlli 제품 관리자인 Tim Murray가 말했습니다.

“Elbo Controlli 라인업에는 8가지 모델이 있습니다. TID는 Sethy Six, Hathor 6, 66B 모델과 호환됩니다. E46L 및 E46TW 모델은 작든 크든 25개 또는 25,000개의 도구를 사용하는 상점에 정말 적합합니다.”라고 Murray가 말했습니다. “누구나 버튼을 눌러 공구 길이나 직경을 입력할 필요 없이 빠르게 데이터를 업로드할 수 있습니다. 보급형 기계, 중급 Hathor 6 또는 고급형 E46L을 선택하든 사전 설정을 고려하는 사용자는 도구의 최대 길이 및 최대 직경, 최대 도구 무게, 후처리 및 데이터 직접 전송이 필요한지 여부에 대한 정보를 제공해야 합니다. 요구되는 다양한 측정 유형의 반복성 및 허용 오차.

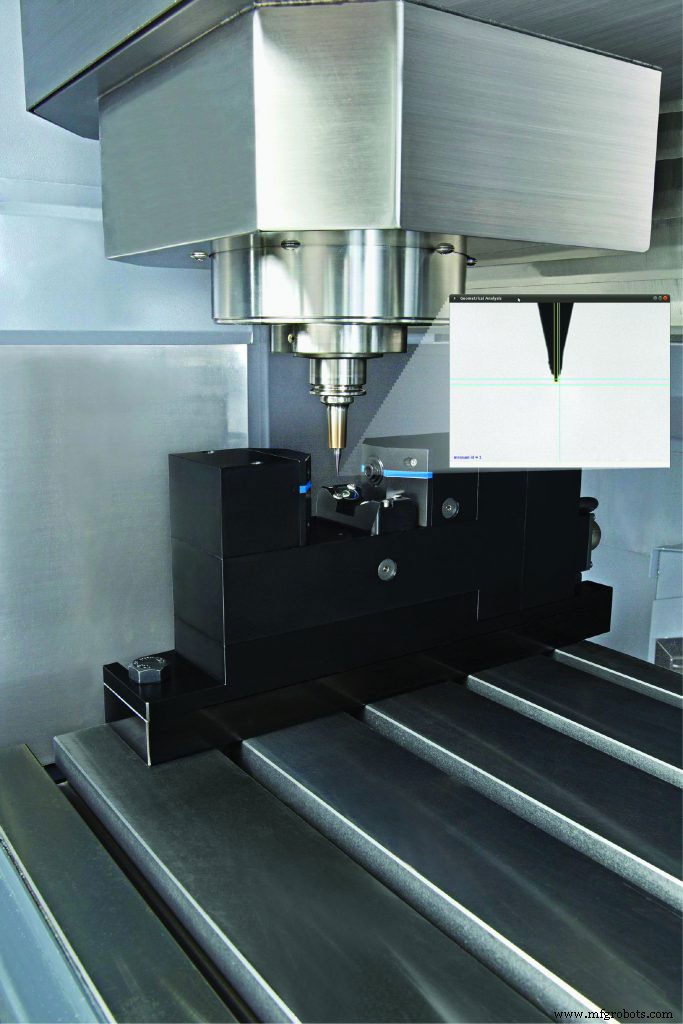

Marposs Corp.의 차세대 MIDA Diamond VTS 비주얼 툴 세터는 부품 및 금형에 대해 최고 수준의 정밀도가 요구되는 항공우주, 항공, 생물의학 및 금형과 같은 산업을 위한 미세 제조의 정확성 요구 사항을 해결하도록 설계되었습니다. 이러한 공정에 사용되는 도구는 점점 작아지고 있으며 직경이 0.1mm 이하에 달합니다. 결과적으로 이러한 마이크로 도구는 기존의 터치 오프 기술을 단순히 사용할 수 없는 기계 내 도구 측정의 규칙을 재정의하고 있습니다.

새로운 소형 MIDA Diamond VTS는 제한된 테이블 치수의 영향을 받지 않는 감소된 기계 테이블 영역과 0.2μm의 반복성을 특징으로 합니다. VTS 시스템은 CCD 카메라로 촬영한 이미지를 처리하여 도구 치수를 측정합니다. 관련 매개변수에는 길이 및 직경 측정, 공구 런아웃, 커터 반경, 공구 중심, 단일 커터 무결성 및 기계 축의 열 드리프트가 포함됩니다. VTS는 0.1μm의 시스템 분해능 덕분에 0.2μm의 반복성 값에 도달하는 직경 10μm의 작은 도구를 검사할 수 있습니다.

VTS는 최대 스핀들 속도로 회전하는 도구를 측정합니다. 사용자가 공구를 점검하기 위해 스핀들을 감속할 필요가 없다는 사실은 사전 설정 시간을 줄이고 측정 정확도를 높입니다. VTS는 도구 표면을 수동으로 분석하는 데에도 사용할 수 있습니다. 지속적인 전면 조명을 통해 작업자는 PC 모니터에서 조명이 켜진 공구 표면을 볼 수 있으므로 작업자가 커터 무결성을 평가할 수 있습니다.

VTS 장치는 기계 작업 영역 내부에 설치되도록 설계되었으며 열악한 기계 환경에 대한 높은 저항력을 제공하는 이중 보호 시스템을 갖추고 있습니다. 공압 셔터는 VTS가 작동하지 않을 때 광학 렌즈를 덮고 보호합니다. 또한 광학 창에서 나오는 공기 흐름은 칩과 냉각수 방울을 거부하는 공기 장벽을 형성하여 셔터 측면을 깨끗하게 유지하고 셔터가 열려 있을 때 광학 렌즈를 보호합니다.

자동화 제어 시스템

생산 가공 틈새 가공 비즈니스가 보다 효율적으로 운영되도록 돕는 데 중점을 둡니다. 9월 기술 쇼케이스에서는 2021년 10월 19일부터 21일까지 매사추세츠주 웨스트 스프링필드에서 열리는 이스턴 스테이트 엑스포(Eastern States Exposition)로 예정된 이번 가을 Eastec 이벤트에서 선보일 제품을 집중 조명합니다. 이 미리보기에는 툴링 속도 증가기, 프로세스 간소화를 위한 CAD/CAM 소프트웨어, 기계 활용도를 최적화하기 위한 사전 설정 도구, 도구 로딩 자동화 시스템 등이 포함됩니다. 정밀 가공의 광범위한

다음은 CNC 기계 작업장에서 구성 요소에 대한 CNC 도구 선택에 도움이 되는 CNC 기계공의 CNC 도구 선택 팁입니다. CNC 도구 선택 팁 CNC 가공을 위한 도구 선택은 CNC 기계가 터닝 페이싱 스레딩 테이핑 프로파일 또는 아크 가공과 같은 다양한 작업을 수행할 수 있기 때문에 예술입니다. 이미지의 도구 1을 참조하십시오. CNC 기계 작업장에서 시간을 보낸다면 갑자기 오! 이것은 CNC 기계 작업장에서 주로 사용되는 도구 유형입니다. 물론 이것은 범용 CNC 공작 기계입니다. 이 도구는에 사용할 수 있습니다.