자동화 제어 시스템

이번 달부터 TechFront는 주요 대학의 제조 연구 프로그램을 집중 조명하는 새로운 형식을 가지고 있으며 SME의 Journal of Manufacturing Systems의 최근 연구 요약이 뒤따릅니다. , 제조 공정 저널 및 제조 서신 , 모두 Elsevier Ltd.에서 발행

이번 달의 대학 초점은 University of North Carolina Charlotte(UNCC)입니다. 제조 공학은 UNCC의 학부 및 대학원 수준 제조 교육 및 연구 프로그램의 범위에 대해 UNCC 교수 Tony L. Schmitz와 Chris Evans를 인터뷰했습니다.

UNCC에서는 학생들이 학부 및 대학원 제조 현장에서 실질적인 경험을 쌓는 데 중점을 둡니다. NASCAR 국가의 심장부에 있는 Charlotte 시에 위치한 이 도시 대학의 William States Lee College of Engineering에는 정밀 계측 센터, 자유형 광학 센터 및 에너지 생산 분야의 지멘스 대형 제조 솔루션 연구실의 연구가 포함되어 있습니다. 및 인프라 센터(EPIC).

"정밀 계측 센터는 캠퍼스에서 가장 오래된 연구 센터입니다."라고 기계 공학 교수이자 정밀 계측 센터 소장인 Chris Evans가 말했습니다(https://cpm.uncc.edu/ 참조). “우리는 대학원 및 학부 교육을 지원하지만 특히 2년 주기에 걸쳐 계측, 제조 및 정밀 기계 설계 측면에서 약 15개의 수업이 있는 대학원 교육을 지원합니다. 센터가 여러 분야에 걸쳐 있기 때문에 모두 기계 공학 또는 광학 과학 공학의 교수진이 가르칩니다."

Hexagon Metrology를 비롯한 공급업체의 장비와 함께 최첨단 차원 계측 연구실을 갖춘 Center for Precision Metrology는 계측 및 제조 분야의 교수진 연구를 지원합니다. Evans는 "미국 대학 중 최고의 계측 시설을 보유하고 있다고 생각합니다."라고 말했습니다. UNCC는 학제 간 접근 방식 외에도 업계와 협력하고 Caterpillar, Cummins 및 Intel과 같은 회사를 포함하는 산업 제휴 프로그램을 보유하고 있습니다.

Evans는 다음과 같이 덧붙였습니다. “[제휴] 회원들은 계열사가 직접 선택한 경쟁력 있고 산업적으로 주도하는 연구 개발 프로그램을 수행하는 학생들의 프레젠테이션을 보기 위해 캠퍼스에 옵니다. 우리 학생들을 잠재적인 고용주에게 보여줄 수 있다는 점에서 훌륭한 아웃리치 프로그램입니다.”

실습 교육은 UNCC의 핵심 초점입니다. Evans는 "나는 자랑스럽게 '더러운 손톱' 유형의 사람입니다. "2학년인 우리 기계 공학 학부생은 누구나 첫 번째 설계 노출과 매장 방문을 모두 포함하는 제조 시스템 수업을 들어야 합니다."

이 경험은 UNCC 학부생에게 수동 공작 기계를 작동하는 방법을 보여주며, 과정을 통과하기 위해 실행해야 하는 밀봉이 없는 단일 실린더 공기 엔진에 대해 GD&T에서 완전히 허용되는 일련의 인쇄물을 제작해야 합니다. Evans 말했다. “그들은 경력 초기에 시뮬레이션이 아니라 손을 더럽히고 실제 작업을 해야 한다는 것을 배웁니다.”라고 그는 덧붙였습니다. "그들은 관용의 의미를 배웁니다."

29,000명의 학생이 있는 UNCC 캠퍼스에는 기계 공학 프로그램에 1,000명 이상의 학생이 있으며 매년 약 8%씩 성장하고 있다고 Evans는 말했습니다.

John Ziegert 교수가 이끄는 UNCC의 Siemens Energy Large Manufacturing Solutions Laboratory에서는 Siemens Energy로부터 200만 달러의 교부금으로 구입한 계측 장비에 대한 연구가 수행됩니다. EPIC 장치에 위치한 이 연구실의 중심은 매우 복잡한 형상을 가진 크고 무거운 부품을 수용하고 수 마이크로미터 이내의 정확도로 모든 치수, 각도 및 반경을 신속하게 측정할 수 있는 Leitz PMM-F 30-20-16 CMM입니다. CMM은 Siemens 연구소의 적극적인 파트너인 Hexagon이 기증했으며 온도를 20 ±0.5°C로 제어하는 맞춤형 환경 챔버에 보관됩니다. 또한 실험실에는 3개의 레이저 추적기와 굴절식 암 CMM이 있습니다.

주요 산업 리더에 대한 노출과 함께 실용적인 경험을 제공하는 것은 UNCC의 제조 프로그램에 참석하는 학생들에게 도움이 됩니다. UNCC 대학원 프로그램 부위원장이자 기계 공학 및 공학 과학 교수인 FSME Tony Schmitz는 "그들은 일반적으로 하나 이상의 제안을 받았는데, 특히 국내 학생들이 그렇습니다."라고 말했습니다.

다른 이점은 다른 제조 연구 기관과의 광범위한 협력에 있습니다. Center for Freeform Optics(https://centerfreeformoptics.org/)는 UNCC와 University of Rochester의 공동 작업입니다. UNCC는 또한 NC State University(Raleigh)와 금속 적층 제조 과학을 발전시키는 주 내 협력 및 UNC Greensboro와 분말 야금에 관한 협력을 진행하고 있습니다.

“샬럿에 있으면서 좋아하는 것 중 하나는 공중에 협업이 있다는 것입니다. 우리는 내부적으로 경쟁적이지 않습니다.”라고 Evans는 말했습니다. 중요하다고 Schmitz는 덧붙였습니다. Schmitz는 "이 학과의 많은 교수진은 다른 대학의 교수진으로 근무했으며 국립 연구소 등에서 다른 경험을 했습니다."라고 말했습니다. “내 모든 경험에 비추어 볼 때 이것은 내가 관찰한 연구 조직의 가장 공동적인 환경입니다. 저는 '여기에 어른들이 일하고 있습니다'라고 말하고 싶습니다.”

UNCC 교수진 연구원은 단결정 다이아몬드 툴링 및 초정밀 가공을 기반으로 하는 이러한 광학 장치의 제조 공정에 대한 자유형 광학 센터(Center for Freeform Optics)의 작업을 포함하여 지속적인 제조 연구 프로그램에 참여하고 있습니다. 또 다른 노력은 기어 제조 및 기어 제조 계측 전문가인 UNCC 교수 Gert Goch가 주도하고 있으며, 그의 그룹은 최근 계측 연구에서 기어 톱니의 면적 설명을 사용하는 방법을 개발했습니다.

사우스캐롤라이나주 그린빌에서 열린 SOUTH-TEC 2017에서 Schmitz는 참석자들에게 제조업의 잠재력에 대한 미래 지향적인 시각을 제공했습니다. 그는 자연에서 발견되는 생물학적 공정 내에서 미래 제조 응용 프로그램을 찾는 데 중점을 둔 Blue Sky Competition 수상 경력에 빛나는 연구를 기반으로 SME NAMRC-45 강연을 반복했습니다. "생체모방 제조"라는 제목의 슈미츠의 강연은 생물학적 시스템이 미래의 제조 혁신에 대한 단서를 제공할 수 있는 방법을 보여주었습니다. NAMRI/SME Dornfeld Manufacturing Vision Award를 수상한 그의 연구는 고(故) 캘리포니아 대학교 버클리의 David Dornfeld 교수의 이름을 따서 명명되었으며, 미래의 제조 연구원들이 열린 마음.

Schmitz는 SME Blue Sky Competition에 대해 “새로운 도전과 접근이 필요합니다. "큰 위험/보상이 있습니다." 생체모방 제조에 대한 Schmitz의 설명은 나무, 콩나물, 흰개미, 비버 이빨, 심지어 지카 바이러스까지 면밀히 관찰하여 미래학자들이 새로운 제조 접근법을 개발하는 데 단서를 제공할 수 있음을 설명했습니다.

예를 들어, 비버의 이빨을 검사할 때 Schmitz는 비버가 계속 씹는 것을 멈추면 저절로 날카로워지는 앞니가 결국 비버의 입에 비해 너무 커질 것이라고 말했습니다. Schmitz의 질문 중에는 “기하학을 활용할 수 있습니까? 마모를 최소화하기보다는 수용할 수 있도록 진화하는 절삭 공구를 설계할 수 있습니까? 새로운 코팅 재료 기술 대신 새로운 디자인이 적절한 속도로 '성장'할 수 있을까요? … 제조와 생물학의 교차점에는 많은 연구 가능성이 있습니다.”

—수석 편집자 Patrick Waurzyniak

이 요약, 발췌 및 웹 링크는 SME Journal of Manufacturing Systems에 게재된 최근 논문에서 가져온 것입니다. , 제조 공정 저널 , 및 제조 서신 , Elsevier Ltd.(www.elsevier.com)에서 인쇄하고 허가를 받아 여기에서 사용합니다.

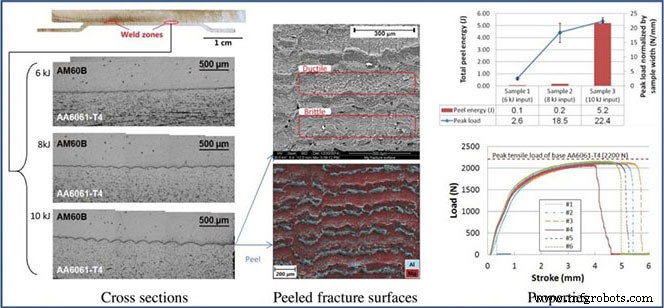

재료 과학 및 공학부의 Bert Liu, Anupam Vivek 및 Glenn S. Daehn은 "박판 액추에이터 용접을 기화하여 마그네슘 AM60B를 주조하기 위해 시트 알루미늄 AA6061-T4 연결:입력 에너지, 인터페이스 및 강도"라는 기사에서 Ohio State University(Columbus)에서 자동차 제조업체가 연료 효율성을 높이는 더 가벼운 자동차 플랫폼을 찾는 데 도움이 되도록 알루미늄을 성공적으로 용접하여 마그네슘을 주조하는 기술을 조사했습니다. 제조 공정 저널에 실린 논문 , 권. 2017년 12월 30일, http://www.sciencedirect.com/science/article/pii/S152661251730261X#!에서 볼 수 있습니다.

알루미늄 시트 AA6061-T4를 주조 마그네슘 AM60B에 이종 접합하는 것은 VFAW(기화 포일 액추에이터 용접)를 통해 이루어졌습니다. 세 가지 입력 에너지 수준(6, 8 및 10kJ)이 사용되었으며 경향으로 더 높은 입력 에너지는 점진적으로 더 높은 플라이어 속도, 더 두드러진 계면 물결 형상, 더 큰 용접 영역, 더 높은 박리 강도 및 더 높은 박리 에너지를 초래했습니다. 모든 경우에 용접 단면은 잘 발달된 물결 모양의 특징과 공극의 부족 및 금속간 화합물(IMC)의 연속 층을 특징으로 하는 견고하게 결합된 계면을 나타냅니다. 10kJ 입력 에너지에서 플라이어 속도 820m/s, 박리 강도 22.4N/mm, 박리 에너지 5.2J가 얻어졌습니다.

lap-shear에서 AA6061-T4 전단지는 모재 최대 인장하중의 97%에서 파손이 발생했습니다. 박리 샘플은 용접 계면을 따라 파손되었으며 파손 표면의 AM60B 측에서는 연성 방식으로 베이스 AA6061-T4에서 찢어져 AM60B 측으로 옮겨진 Al 잔류물의 얇고 균일한 간격의 선이 나타났습니다. 이 영역에서 매우 강한 AA6061-T4/AM60B 결합을 나타냅니다. 이 작업은 Al/Mg와 같은 이종 경량 금속을 접합하는 VFAW의 능력을 보여줍니다.

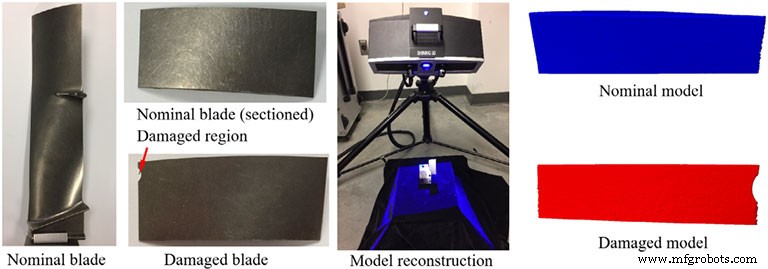

Manufacturing Letters 15권에서 2018년 1월, Missouri University of Science and Technology(Rolla, MO)의 기계항공공학과의 Xinchang Zhang, Wei Li 및 Frank Liou는 직접 금속 증착을 사용하여 손상된 터빈 엔진 블레이드를 수리하는 데 도움이 되는 모델링 사용에 대해 씁니다. 그들의 논문인 "레이저 지원 직접 금속 증착 공정을 사용한 엔진 블레이드 수리를 위한 마모된 표면 형상 모델링"은 http://www.sciencedirect.com/science/article/pii/S221384631730072X에서 볼 수 있습니다.

엔진 블레이드 수리에는 마모된 영역을 확보하고 증착을 위한 해당 도구 경로를 생성해야 합니다. 본 논문에서는 손상된 블레이드의 손실된 체적을 회복하기 위해 자동화된 마모 표면 모델링 방법을 제안하였다. 블레이드 모델을 재구성하기 위해 리버스 엔지니어링이 활용되었습니다. 복원된 손상된 모델은 명목 모델과 가장 잘 맞았습니다. 손상된 층을 감지하기 위해 단면적 비교 방법이 사용되었습니다. 손상된 레이어를 교차하여 누락된 볼륨을 추출하는 레이 캐스팅 방법을 채택했습니다. Toolpath가 생성되었고 제안된 방법을 검증하기 위해 Laser-aided Direct Metal Deposition을 사용하여 수리 실험을 수행했습니다.

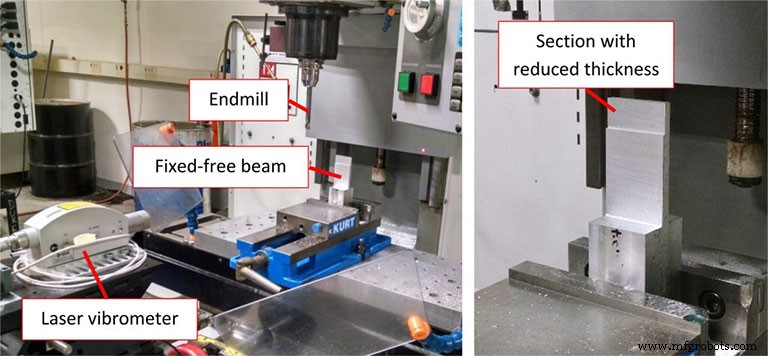

UNC Charlotte 기계 공학 및 공학 과학부의 Tony L. Schmitz와 Andrew Honeycutt 저자는 "얇은 리브 가공에서 고정되지 않은 빔 역학을 위한 해석적 솔루션"에서 얇은 리브, 고정되지 않은 빔을 예측하기 위한 두 가지 다른 분석 접근 방식을 제시합니다. 다양한 기하학의 역학. 이 제조 공정 저널 , 30권, 2017년 12월 논문은 http://www.sciencedirect.com/science/article/pii/S1526612517302554?via%3Dihub에서 볼 수 있습니다.

첫 번째 접근 방식은 Rayleigh 방법을 사용하여 계단식 두께 보의 기본 굽힘 모드에 대한 유효 질량을 결정하고 Castigliano의 정리를 사용하여 보의 자유 단부와 두께 변화 모두에서 강성을 계산합니다. 두 번째 방법은 RCSA(receptance coupling substructure analysis)를 사용하여 Timoshenko 빔 모델에서 파생된 개별 계단식 빔 섹션을 설명하는 수용기를 단단히 연결하여 동일한 두 위치에서 빔 수용(또는 주파수 응답 함수)을 예측합니다.

두 기술을 검증하기 위해 유한 요소 계산과의 비교가 완료되었습니다. RCSA 예측은 유한 요소 결과와 더 밀접하게 일치하는 것으로 관찰됩니다. 여러 가공 패스에 의해 계단식 빔 두께가 변경되는 실험도 수행되고 패스 간에 수용도 측정이 수행됩니다. RCSA 예측은 고유진동수 및 강성에 대한 실험 결과와 비교됩니다. 몇 퍼센트 이내의 고유진동수 일치가 보고됩니다.

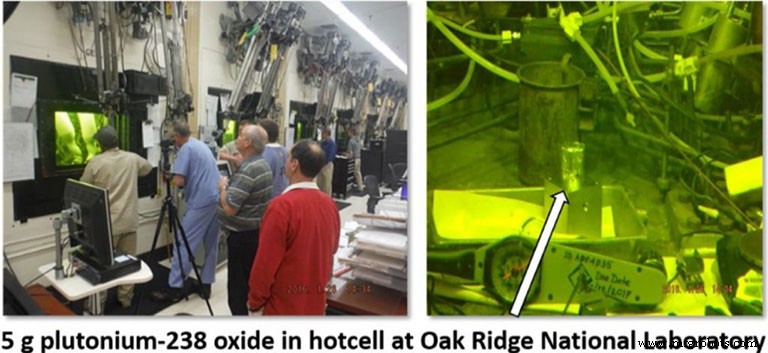

테네시 대학교 산업 시스템 공학부의 Tomcy Thomas, Steven R. Sherman 및 Rapinder S. Sawhney는 "개념적 플루토늄 238(Pu238) 공급 프로세스를 개선하기 위한 린 제조 원칙의 적용"이라는 논문에서 Knoxville)과 Oak Ridge National Laboratory(ORNL; Oak Ridge, TN)의 원자력 보안 및 동위원소 기술 부서의 Radiochemical Science and Engineering Group은 린 프로세스가 Pu238 공급 프로세스의 속도를 높이는 방법에 대해 설명합니다. 이 논문은 Journal of Manufacturing Systems 2018년 1월 46권에 실렸습니다. , https://www.sciencedirect.com/science/article/pii/S0278612517301413에서 볼 수 있습니다.

미국 에너지부의 Pu-238 공급 프로젝트는 킬로그램 규모로 Pu238을 생산할 수 있는 미국 능력을 재구축하는 것을 목표로 합니다. 이 방사성 동위원소는 NASA에서 심우주 탐사선에 전력을 공급하는 데 사용되며 공급이 줄어들고 있습니다. 이것은 1988년에 미국에서 마지막으로 생산되었습니다. Pu238 공급 공정의 개념 설계는 ORNL의 Radiochemical Engineering Development Center에 있는 기존 공정 및 시설을 사용하여 설명됩니다.

개념적 프로세스의 속도 제한 섹션은 예상 생산 속도, 병목 현상 및 생산 속도에 대한 시간 지연의 영향을 결정하기 위해 이산 이벤트 시스템 시뮬레이션을 사용하여 분석되었습니다. 공정 대안은 린 제조 원칙에 따라 생성되었으며 시뮬레이션을 사용하여 원래 공정과 비교하고 검토하여 더 나은 운영 전략을 식별했습니다.

TechFront는 수석 편집자 Patrick Waurzyniak이 편집했습니다.

자동화 제어 시스템

현대 제조는 데이터 중심의 노력입니다. 수집 및 분석할 수 있는 데이터의 엄청난 양은 20년 전에는 상상도 할 수 없었던 일입니다. 이는 생산성 향상에 직접 기여하고 예측 분석을 기반으로 하는 고급 의사 결정을 지원하며 제조 공간에서 자동화된 계측의 채택이 증가하는 주요 동인입니다. 자동화 측정은 인라인 검사를 위한 기본 시스템이 이러한 작업을 위해 특별히 제작된 전용 게이지였던 프로세스에서 이제 제조업체에서 CNC 계측 시스템과 같은 보다 유연한 옵션을 사용하는 프로세스로 발전했습니다. 이러한 진화는 오늘날의 시스템이 더 저

제조는 말할 것도 없고 휴대전화와 인터넷이 통신, 교육 및 엔터테인먼트를 어떻게 재정의했는지 생각해 보십시오. 가상 현실(VR), 증강 현실(AR) 및 혼합 현실(MR) 프로세스 및 장비로 구성된 XR 기술은 동일한 근본적인 변화를 만들고 있습니다. 세 가지 모두 보완 기술입니다. 모두 사용 사례가 다릅니다. 이 기사는 제조업체가 이러한 추세를 더 잘 이해할 수 있도록 지원하기 위해 제공되는 웨비나 Tooling U-SME의 개요입니다. 제조 교육 솔루션의 가상, 증강 및 혼합 현실이라는 제목의 웨비나는 SiFy Technolo