어려운 제조 문제를 해결하는 스토리드 UIUC 엔지니어링 프로그램

University of Illinois at Urbana-Champaign(UIUC; Urbana, IL)은 기계 및 응용 공학 과학 분야에서 길고 뛰어난 역사와 전통을 가지고 있으며, 이 대학은 곧 오랫동안 계획된 수백만 달러 확장의 개교를 축하할 것입니다. 기계 과학 및 공학(MechSE) 건물로 이동합니다.

UIUC는 Netscape, Advanced Micro Devices, PayPal, Oracle, Lotus Software, YouTube, Tesla Motors와 같은 회사를 만들어 기업가로서 뛰어난 업적을 남긴 많은 주목할만한 동문들의 고향이었습니다.

페이스 리프트의 일환으로 UIUC의 Transform MEB(기계 공학 빌딩) 프로그램에는 Apple iPad를 제작하는 컴퓨터 및 스마트폰 제조업체 Foxconn Interconnect(대만)의 회장 겸 CEO인 졸업생 Sidney Lu(BSME '81)의 1,200만 달러 기부가 포함됩니다. 및 iPhone.

동쪽 건물 추가는 학습 및 혁신을 위한 Lu 센터로 알려질 것입니다. 이 프로젝트에는 MEB 동쪽에 5층 증축, 북쪽에 1층 증설, 교육, 혁신 및 교육, 혁신 및 교육을 위해 최적화, 재설계 및 최적화된 기존 공간의 66,000ft²(20,117m²)가 포함됩니다. UIUC에 따르면 커뮤니티.

확장 외에도 2017년 10월 UIUC MechSE는 대학이 국립과학재단(National Science Foundation)으로부터 재료 연구 과학 및 엔지니어링 센터(MRSEC)를 수여받았으며 이 센터는 새로운 나노 재료에 초점을 맞춘 6년 1,560만 달러의 보조금으로 지원된다고 발표했습니다. 이 발표는 NSF가 MechSE 교수인 Andrew Alleyne이 이끄는 새로운 NSF 엔지니어링 연구 센터를 위해 UIUC에 1,850만 달러를 수여한 후 나온 것입니다. POETS(Power Optimization for Electro-Thermal Systems)라고 하는 이 센터는 단일 시스템으로서의 모바일 전자 장치 및 차량 설계를 둘러싼 열 및 전기 문제에 중점을 둡니다.

“우리는 차량의 총 출력 밀도를 10배에서 100배까지 늘리고 싶습니다. MechSE의 Ralph &Catherine Fisher 교수인 Alleyne은 성명에서 "그것은 수십억 리터의 연료를 절약하고 전기 자동차의 주행 거리를 거의 두 배로 늘릴 수 있습니다."라고 말했습니다. “오늘날의 전기 기술은 열 한계에 도달했습니다. 시스템 접근 방식은 현재의 최첨단 기술을 뛰어넘는 유일한 방법입니다.”

제조 공학과의 최근 토론에서 UIUC의 Placid Matthew Ferreira, Tungchao Julia Lu 교수 및 전 MechSE 부서장, Shiv Gopal Kapoor, Grayce Wicall Gauthier 의장 및 기계 과학 및 공학 교수는 부서.

"우리는 기계 과학 및 공학을 위한 MechSE라고 불립니다. 왜냐하면 얼마 전에 기계 공학 부서와 이론 및 응용 역학 부서가 함께 합류했기 때문입니다."라고 Ferreira가 말했습니다. “학과는 기계공학과 기계공학을 아우르며 역학, 운송 현상, 고체 역학, 유체 역학, 제어 이론, 운동학, 역학과 같은 기계 공학의 이론적 기초에서 IC 엔진과 같은 더 많은 응용 분야로 이동합니다. , 메카트로닉스, 공조 및 냉동, 로봇 공학, 제조 공정, 제조 시스템, 생체 역학, 재료 거동

"매우 광범위한 그룹이며 기계 과학 및 엔지니어링의 이 에코시스템에서 제조는 제조 프로세스 측면과 제조 시스템 측면 모두에서 상당히 중요한 역할을 합니다."라고 Ferreira가 말했습니다. “우리는 역학 및 제어 측면에서 고체 역학, 응고 프로세스와 같은 분야에서 부서 내의 이론적 전문 지식을 활용합니다. 우리는 이러한 것들을 모델링 또는 제조 프로세스, 공작 기계 설계 및 제조 프로세스 제어로 가져옵니다. 클라우드 제조에도 진출합니다. 우리는 계산 과학 측면을 취하고 제조 프로세스 시뮬레이션에 들어갑니다.”

이 광범위한 접근 방식은 프로세스 모델링 및 시뮬레이션을 위한 전산 유체 역학과 같은 다양한 제조 분야를 포괄하는 부서의 전문 지식을 활용한다고 Ferreira는 덧붙였습니다. “[이는] 예를 들어 우리가 가공 프로세스를 볼 때 재료 거동을 이해하고 제조 시스템 클라우드에서 이러한 영역으로 향하는 방향을 이해하는 데 도움이 됩니다. 우리는 그것을 사이버 시스템이라고 부릅니다.”

클라우드 및 사이버물리 제조의 발전

UIUC의 컴퓨터 연구 및 시뮬레이션 리소스의 역사를 통해 부서는 대학 캠퍼스와 미국 다른 곳 모두에 있는 슈퍼컴퓨터 성능의 가용성을 활용할 수 있습니다. 대학은 최초의 그래픽 웹 브라우저인 Mosaic을 만든 NCSA(National Center for Supercomputing Applications)를 주최합니다.

Kapoor는 "일리노이에 오면 가공의 열적 측면에 대한 최초의 분석을 수행한 연구원들의 역사와 함께 제조에 매우 오랜 공헌을 했다는 것을 알게 됩니다."라고 절삭 공구 및 기타 부품에 대한 그러한 실험의 중요성을 언급했습니다. 가공 공정의 열 과학. Kapoor, Journal of Manufacturing Processes 편집장 , Ferreira와 Northwestern University(Evanston, IL)의 다른 교수들은 UI Labs의 Digital Manufacturing and Design Innovation Institute(DMDII, Chicago)와 함께 3개의 진행 중인 프로젝트를 진행하고 있습니다.

"한 프로젝트에서 우리는 사이버물리적 제조를 위한 운영 체제로 알려진 것을 개발하고 있습니다."라고 Ferreira가 말했습니다. “또 다른 프로젝트에서 우리는 Caterpillar 및 Missouri Science and Technology와 협력하여 가공 공정의 변동성을 줄이고 있습니다. 그리고 세 번째 프로젝트에서 다이캐스팅 프로세스의 불확실성 정량화 및 불확실성 감소를 위한 프레임워크를 개발하고 있습니다."

페레이라는 사이버물리적 운영 체제 프로젝트의 경우 연구에 착수한 지 1년 정도밖에 안 되었지만 리더들이 다른 사람들에게 운영 체제와 함께 작업할 공작 기계를 가져오도록 요청하기 시작했다고 말했습니다.

업계와의 협력은 연구를 발전시키고 새로운 기술을 시장에 도입하는 데 엄청난 성과를 거두고 있습니다. Ferreira는 B.T. Chao, Kenneth Trigger, Klaus J. Weinmann, Subbiah Ramalingam, 그리고 최근에는 Shiv Kapoor. “그들은 업계에서 널리 사용되는 것, 업계에서 실제로 적용하고 사용할 수 있는 가공 프로세스의 유형 모델을 만들고 가공 중에 예상되는 힘과 다양한 오류가 프로세스 역학을 통해 표면 마감에 노출되는 방식을 파악하려고 했습니다. "

대학 연구의 대부분은 자동차 공급업체와 OEM이 직면한 문제를 해결하는 것으로 시작되었습니다. "우리는 Ford, GM 및 그 공급업체와 함께 작업을 시작했습니다."라고 그는 말했습니다. "또한 Caterpillar, John Deere, 그리고 공작 기계 제작업체도 있습니다. 초기에는 Ingersoll, 밀링 기계 회사, DMG Mori 및 기타 업체와 협력하고 있습니다."

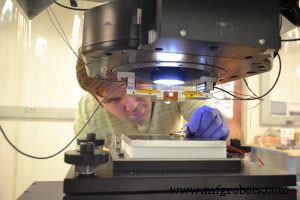

약 12년 동안 UIUC 부서는 기계 가공 및 공작 기계 시스템에 중점을 둔 센터도 운영했습니다. Ferreira는 2003년부터 2010년까지 Nanoscale Chemical-Electrical-Mechanical Manufacturing Systems-NSF Nano-CEMMS(Nanoscale Science and Engineering Center)의 이사였으며 현재 UIUC의 Micro-Nanotechnology 연구소의 계열사입니다.

“우리는 그곳에서 일리노이주가 선두주자였던 마이크로 및 나노 제조 시대로 전환했습니다.”라고 Ferreira가 말했습니다. "우리는 특히 나노 규모의 모든 제조를 정의하기 위해 출발한 상당히 큰 센터를 가지고 있었고 마이크로머시닝, 마이크로포밍 및 마이크로 EDM에 이르기까지 많은 프로세스를 수행했습니다."

—수석 편집자 Patrick Waurzyniak

SME 저널 및 제조 관련 레터의 기술 논문

이 요약, 발췌 및 웹 링크는 SME Journal of Manufacturing Systems에 게재된 최근 논문에서 가져온 것입니다. , 제조 공정 저널 , 및 제조 서신 , Elsevier Ltd.(www.elsevier.com)에서 인쇄하고 허가를 받아 여기에서 사용합니다.

로봇 밀링의 잡담 방지

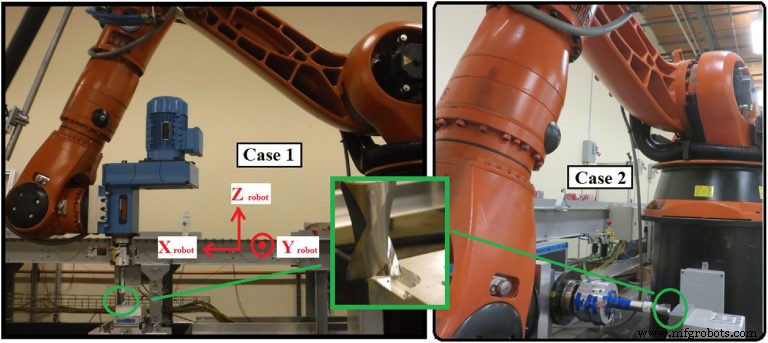

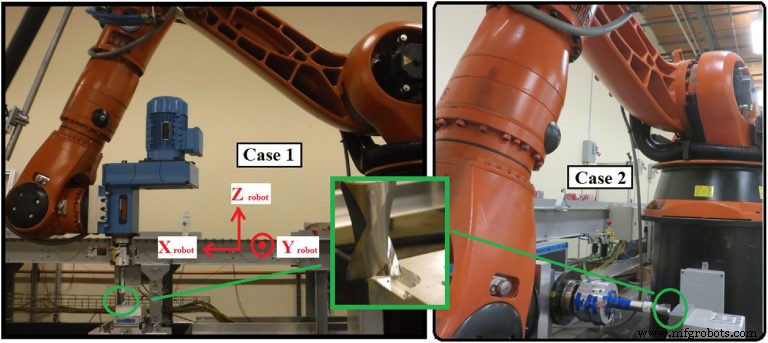

Georgia Institute of Technology(Atlanta)의 George W. Woodruff 기계 공학 학교의 Lejun Cen과 Shreyes N. Melkote는 "로봇 밀링에서 CCT 기반 모드 커플링 채터 방지"라는 기사에서 로봇에 의해 생성된 채터 문제를 조사했습니다. 갈기. Journal of Manufacturing Processes 29권에 발표된 그들의 논문 , https://www.sciencedirect.com/science/article/pii/S1526612517301573#fig0035에서 볼 수 있습니다.

현재 대형 항공우주 구조물은 대형 다축 CNC 머시닝 센터를 사용하여 가공됩니다. 이에 비해 다중 자유도(DOF) 다관절 로봇 팔을 사용한 밀링은 저렴한 비용과 다용도로 인해 몇 가지 장점이 있습니다. 그러나 다관절 암 로봇의 낮은 강성은 가공 중 심각한 저주파 모드 커플링 채터를 발생시킵니다.

이전 연구에서는 평균 결과 절삭력 방향과 로봇의 최대 주강성 방향 사이의 각도를 최소화하여 이러한 채터를 억제할 수 있음을 보여주었습니다. 이 접근 방식은 허용되는 로봇 동작의 범위를 제한하므로 사용 유연성이 제한됩니다. 이 논문은 공구 이송 방향이나 공작물 방향을 변경할 필요가 없는 CCT(Conservative Congruence Transformation) 강성 모델을 사용하여 로봇 밀링에서 모드 커플링 채터를 방지하는 새로운 방법을 제시합니다. 로봇 밀링 실험은 이 접근 방식을 사용할 때 모드 커플링 채터가 크게 감소함을 보여줍니다.

대형 항공기 부품의 밀링은 매우 견고하고 정확한 크고 값비싼 CNC 머시닝 센터를 사용하여 일상적으로 수행됩니다. 이러한 공작 기계는 종종 공장 현장의 넓은 작업 공간을 차지합니다. 대조적으로, 다축 다축 다관절 암 기반 로봇 밀링 시스템은 대형 항공기 부품의 가공에 높은 수준의 유연성을 제공합니다. 이전 작업에 따르면 산업용 CNC 머시닝 센터와 비교할 때 로봇 밀링 시스템은 생산 작업 공간 요구 사항을 40% 줄이고 동시에 더 큰 유연성을 제공할 수 있습니다. 로봇 밀링은 위험한 환경에서도 더 적합합니다. 그러나 다관절 암 로봇의 실제 적용은 종종 자재 취급, 조립, 용접 및 디버링과 같은 저하중 적용으로 제한됩니다.

미립화 기반 절삭유로 Ti-6AL-4V 선삭 마무리

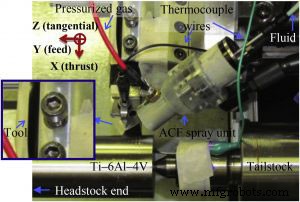

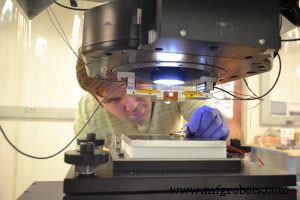

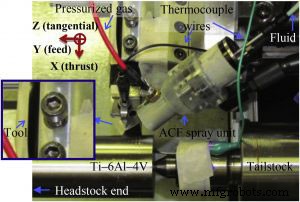

새로운 미립화 절삭유 스프레이 시스템은 티타늄의 황삭 선삭을 개선할 수 있는 잠재력을 보유하고 있으며, 이는 저자 Chandra Nath와 "ACF(미립화 기반 절삭유 스프레이 시스템으로 Ti-6Al-4V의 선삭 마무리")에서 논의되었습니다. 일리노이 대학교 어바나-샴페인(UIUC, 일리노이 어바나) 기계 공학 및 공학과의 Shiv G. Kapoor 및 텍사스 리오그란데 밸리 대학교의 아닐 K. Srivastava(텍사스 에든버러). Journal of Manufacturing Processes 28권에 게재된 기사 , https://www.sciencedirect.com/science/article/pii/S1526612517300853#fig0020에서 볼 수 있습니다.

제품 품질과 생산성은 제조 산업, 특히 티타늄과 같은 성가신 재료를 다룰 때 중요한 요소입니다. 관련 금속 가공 유체 적용 시스템이 제공하는 냉각 및 윤활 효과는 특히 정삭 가공 중에 이러한 요소를 결정하는 데 중요한 역할을 합니다. 최근 ACF 스프레이 시스템은 거시적 규모에서 티타늄의 황삭 선삭 동안 유망한 냉각 및 윤활 효과를 보여주었지만 정삭 가공(예:절삭 깊이 및 이송 속도 0.2mm 이하) 중에는 아직 검토되지 않았습니다.

이 논문은 Ti-6Al-4V의 정삭 선삭 동안 가공 성능에 대한 ACF 스프레이 시스템의 영향을 연구하는 것을 목표로 한다. 첫 번째 실험 세트에서 두 가지 스프레이 매개변수(즉, 가스 속도 및 유속)와 절단 매개변수(즉, 절단 속도, 이송 속도 및 절단 깊이)를 변경하여 적용에 가장 적합한 조건을 선택합니다. ACF 스프레이 시스템. 가공 출력은 노즈 마모, 절삭 온도, 표면 거칠기, 진원도 오차, 칩 형태 및 부품 경도 측면에서 평가됩니다. 그런 다음 별도의 실험 세트를 수행하여 압축 공기(건조) 및 홍수 냉각수 조건에 대한 ACF 스프레이 시스템의 성능을 비교합니다. 더 낮은 가스 속도에서 1.5mL/min(10% 부피)의 더 낮은 유체 유속에서도 스프레이 시스템은 다른 두 냉각제 조건보다 성능이 우수하여 환경 친화적 인 제조 공정의 성능을 더욱 향상시키는 것으로 나타났습니다. .

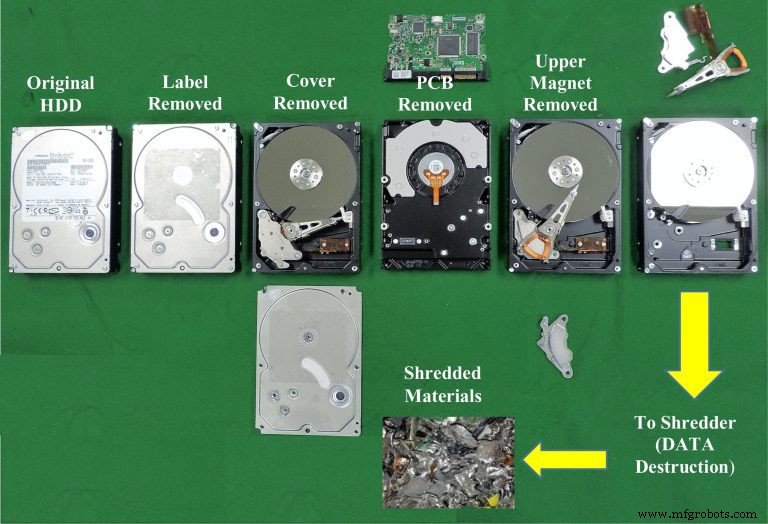

희토류 자석 회수 모델링

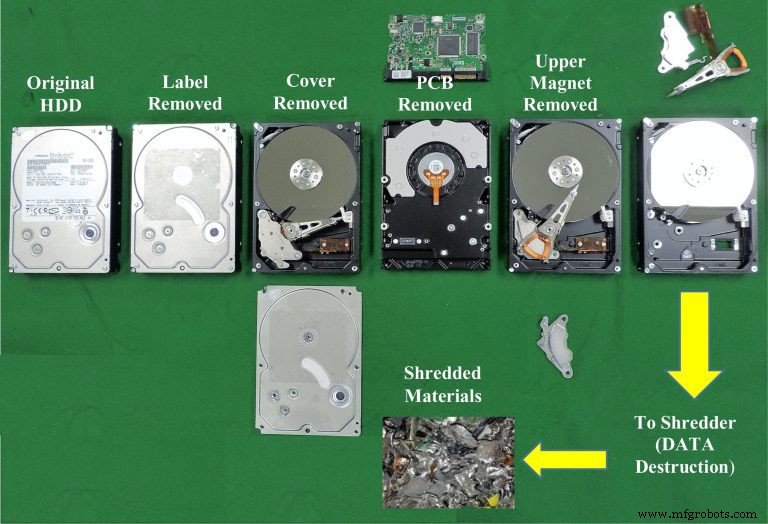

그들의 논문 "수급 불확실성 하에서 희토류 영구 자석 회수를 위한 모델링 작업 및 재고"에서 저자 Hongyue Jin 및 Yuehwern Yih, 산업 공학, Purdue University(West Lafayette, IN), John W. Sutherland of Environmental and Purdue의 생태 공학, 모델링 시뮬레이션을 사용하여 인벤토리 전략과 관련된 요소에 대해 논의합니다.

희토류 영구 자석(REPM)은 재생 에너지 생산, 항공우주 및 방위 관련 제품과 같은 다양한 응용 분야에서 필수적인 역할을 합니다. REPM에는 네오디뮴, 디스프로슘과 같은 희토류 원소(REE)가 사용되며 이러한 희토류의 공급은 변동성을 경험했습니다. 이러한 위험을 완화하기 위해 REE는 컴퓨터 하드 디스크 드라이브(HDD)와 같은 수명 종료(EOL) 제품에서 복구될 수 있습니다.

이 문서는 불확실한 시장 공급과 수요 또한 상당한 불확실성에 직면한 다양한 가치에서 수익성을 탐색하기 위한 운영 및 재고 관리 전략을 개발합니다. 논문은 2018년 1월호 Vol. 46, Journal of Manufacturing Systems , https://www.sciencedirect.com/science/article/pii/S0278612517301437에서 볼 수 있습니다.

TechFront는 수석 편집자 Patrick Waurzyniak이 편집했습니다.