자동화 제어 시스템

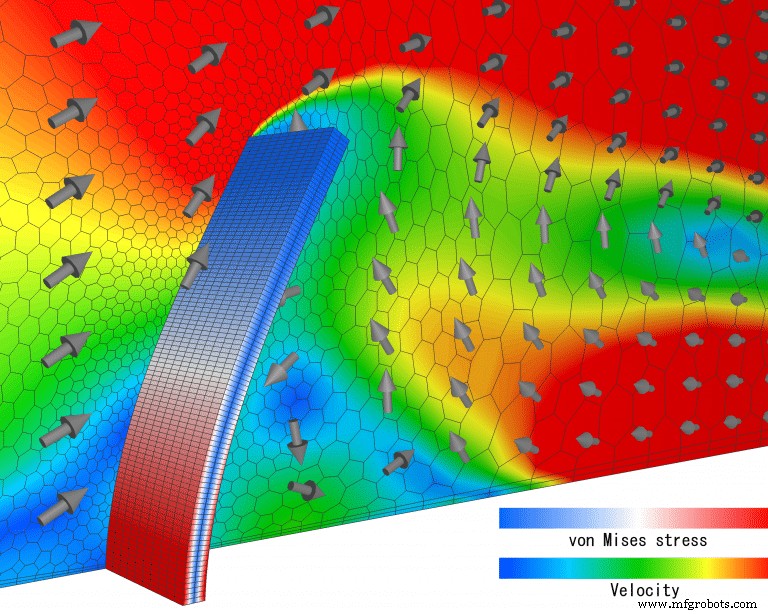

제조 시뮬레이션이 훨씬 더 보편화되고 있습니다. 고급 시각화는 작업 현장 CNC의 가공에서 NC 장비의 오프라인 CAD/CAM 프로그래밍에 이르기까지 모든 곳에서 사용됩니다. 제품 수명 주기 관리(PLM) 분야에서 제품 개발자는 설계 프로세스의 여러 단계에서 정교한 다중 물리학 기반 CAE(Computer-Aided Engineering) 응용 프로그램에 크게 의존하여 제작물이 수많은 열, 유체 및 새로운 제품 설계가 엄격한 품질 관리를 충족하도록 하기 위해 자동차 및 항공 우주와 같은 가혹한 환경에서 일반적으로 발생하는 재료 피로 응력.

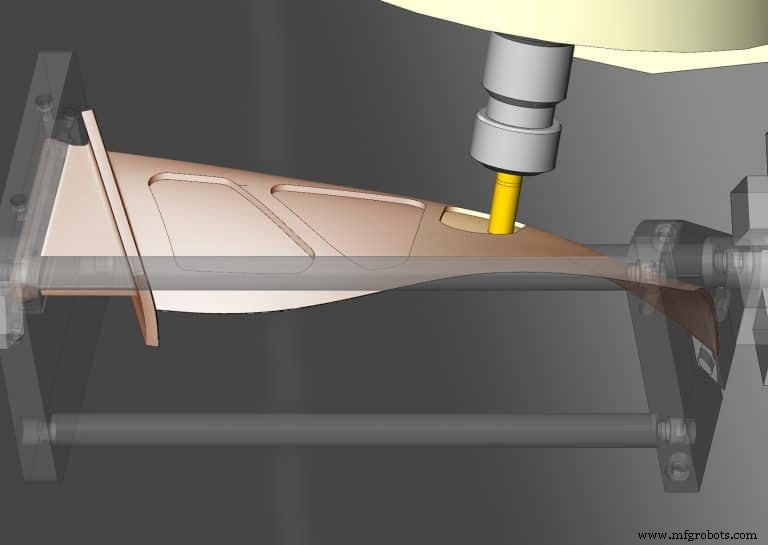

최신 버전의 3D 시각화 소프트웨어 패키지를 통해 제조업체는 종종 100%에 가까운 정확도로 제조 절단 및 조립 작업의 입증을 가속화할 수 있습니다. 이러한 기능은 기존 기계 가공과 새로운 적층 제조 공정 효율성을 모두 개선하는 데 필수적입니다.

독일 함부르크에 소재한 Simufact Engineering GmbH의 공동 설립자이자 관리 파트너이자 CEO인 Hendrik Schafstall은 한 가지 주요 추세는 재료 속성을 도출하기 위해 정교한 도구를 사용하여 사용자에게 훨씬 더 정확한 결과를 제공하는 시뮬레이션을 사용하는 것이라고 말했습니다. 캘리포니아 뉴포트 비치에 기반을 둔 CAE 개발자 MSC Software. 제조업체는 이제 "모든 관련 프로세스 단계 및 관련 인터페이스의 프로세스 체인 시뮬레이션을 얻을 수 있습니다. 주로 후속 충돌 및 피로 수명에 대한 제조 이력을 캡처하고 부품 성능을 위해 부품의 로컬 속성을 예측하기 위해"라고 Schafstall은 말했습니다. OEM의 경우 시뮬레이션에는 PDM[제품 데이터 관리] 시스템과 완전히 자동화된 커플링이 있다고 그는 덧붙였습니다.

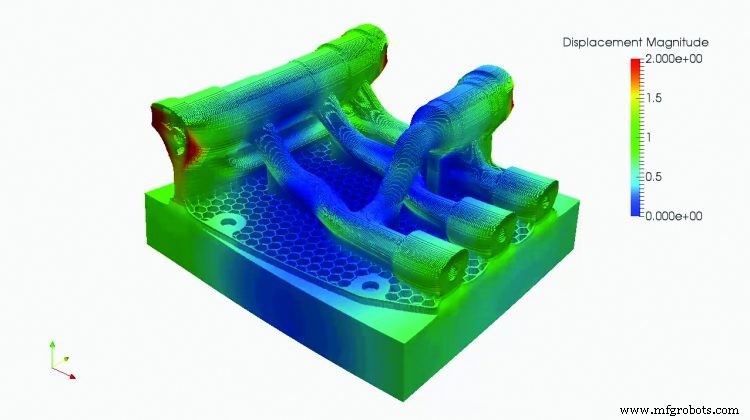

또 다른 경향은 제조 공정 시뮬레이션에서 더 많은 정보를 사용하는 것이며, 이는 설계 단계에서 설명되어야 한다고 Schafstall은 말했습니다. "큰 동인은 적층 제조 및 시트 조립입니다."라고 그는 말했습니다. 그는 또한 더 정확한 결과를 얻기 위해 구조 시뮬레이션을 위해 "제조된 상태로" 부품을 더 많이 사용하고 있으며 시뮬레이션에는 생산 중에 모니터링하고 제어해야 하는 주요 영향 매개변수를 감지할 수 있는 보다 강력한 프로세스 창이 있다고 덧붙였습니다.

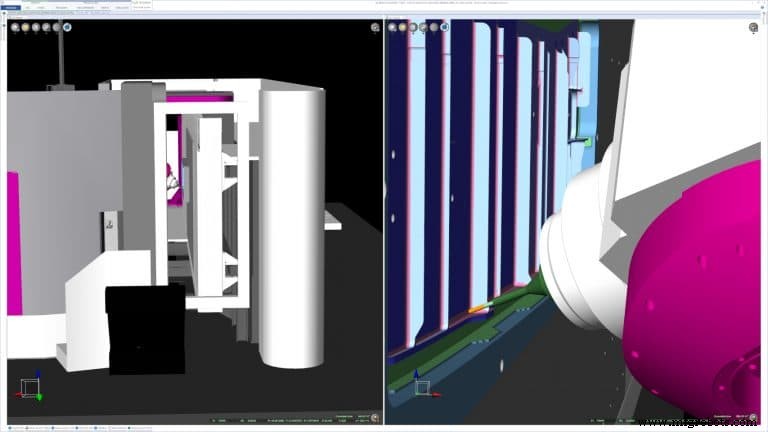

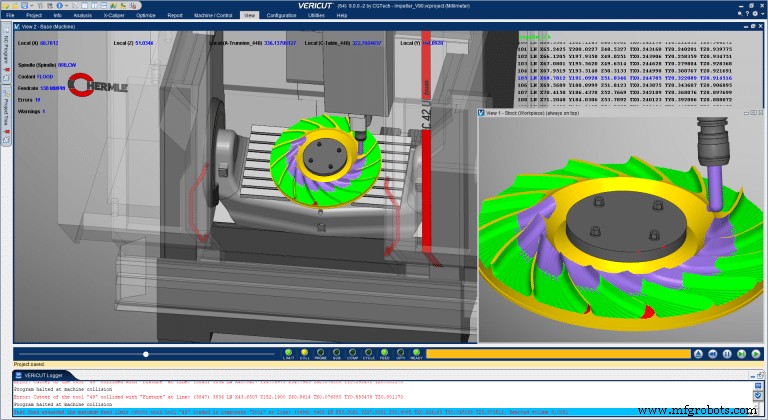

마스터캠 CAD/CAM 소프트웨어 개발자인 코네티컷주 톨랜드 소재 CNC 소프트웨어 Inc.의 수석 분석가인 Ben Mund는 실용적인 "현실감"의 향상과 고급 분석 기능이 모든 유형의 시뮬레이션에서 여전히 핵심적인 추세라고 말했습니다. Mund는 오늘날의 시뮬레이션이 사용자에게 "기계의 모든 움직이는 부품에 대한 더 깊이 이해된 수학적 모델, 툴링 및 공작물과 상호 작용하는 방법, 원치 않는 동작이 발생할 수 있는 위치와 이유를 정확히 식별하는 기능을 제공합니다. 이러한 영역은 동시에 개발되어 프로그래머에게 더 많은 자신감을 제공하고 작업 현장에서 더 많은 생산성을 제공합니다.”

Mund는 정확한 시뮬레이션이 제조 분야에서 그 어느 때보다 중요하다고 덧붙였습니다. Mund는 "점점 더 복잡해지는 기계의 출현으로 NC 프로그래밍의 높은 정밀도와 기계가 해당 프로그램을 올바르게 실행할 것이라는 확실한 확신이 모두 필요합니다."라고 말했습니다. “또한 상점이 필요에 따라 다양한 유형의 시뮬레이션을 갖는 것도 유용합니다. 공구 경로 전용 시뮬레이션을 사용하면 경로를 따라 어느 지점에서나 심층 분석을 사용할 수 있으므로 부품에서 커터의 동작을 빠르고 명확하게 볼 수 있습니다. 기계 수준 시뮬레이션은 기계 환경을 추가하여 이러한 접근 방식을 확장하여 기계 자체 내에서 움직이는 항목으로 인한 잠재적 충돌을 보여줍니다.

“시뮬레이션은 모든 매장에서 점점 더 중요해지고 있습니다. 기계와 도구가 더 발전함에 따라 생산성에 대한 욕구가 증가하고 연결된 피드백의 필요성이 더 일반적입니다."라고 그는 계속해서 말했습니다. “현실적인 시뮬레이션은 모든 면에서 호황을 누리고 있습니다. 기계, 툴링, 재료 및 의도한 최종 공작물 간의 상호 작용에 대한 심층적인 수학적 시뮬레이션은 작업장에서 필요로 하는 대부분의 실제 응용 프로그램을 구동합니다. 이것은 제조 소프트웨어 회사가 막대한 개발 및 테스트 [예산]의 대부분을 투자하는 시뮬레이션의 '핵심'입니다.”

이 새로운 수준의 수학적 사실주의는 "화면상의" 사실주의를 추가하여 향상되고 더 매력적으로 만들어졌습니다. Mund는 "이것은 물리 모델을 사용자에게 가능한 한 실제처럼 보이게 합니다."라고 말했습니다. "여기에서 기계와 기계의 모든 움직이는 부품(때로는 제조업체 로고 포함)의 시각적 구성, 색상 및 시각적 재료 선택, 프로그래머가 프로그램 결과를 쉽게 보고 확신할 수 있도록 하는 기타 디스플레이 옵션을 볼 수 있습니다."

고급 시뮬레이션(특히 CAE)은 일반적으로 고도로 훈련된 시뮬레이션 전문가가 처리하기 때문에 시뮬레이션 도구에 대한 접근성은 제조 분야의 많은 사람들에게 장벽이었습니다. 그러나 최근 몇 년 동안 이러한 시각화에 대한 더 많은 액세스가 제조 조직 전체에 제공되고 있습니다. 이 액세스는 경량 클라이언트 앱을 통해 호스트 데이터 시스템에 연결하거나 고성능 컴퓨팅(HPC)과 함께 클라우드의 성능을 활용하고 슈퍼컴퓨터 수준의 성능을 가져와 매우 크고 복잡한 시각화 분석을 수행함으로써 제공됩니다.

“시뮬레이션 소프트웨어의 주요 추세 중 하나는 사용 장벽을 지속적으로 줄이는 것입니다. 시뮬레이션이 귀중한 통찰력을 제공하고 시간과 비용을 절약할 수 있다는 사실은 누구나 인정하지만, 종종 채택에 장벽이 있습니다.”라고 Autodesk Inc.의 제너레이티브 디자인 및 시뮬레이션 솔루션 수석 제품 관리자인 Brian Frank가 말했습니다.

“그 중 일부는 비용과 액세스 능력에서 나타납니다. Autodesk는 서브스크립션 제품을 통해 세계적 수준의 시뮬레이션 기술에 더욱 쉽게 액세스할 수 있도록 많은 노력을 기울였으며 Fusion 360과 같은 핵심 설계 제품에 더 많은 기술을 계속해서 도입하고 있습니다. 사용자가 실행해야 하는 워크플로를 자동화하고 안내하여 시뮬레이션 작업에서 가치를 얻으려면 전문 시뮬레이션 지식이 필요합니다."

Siemens PLM Software에 기반을 둔 Simcenter의 제품 마케팅 글로벌 이사인 Ravi Shankar에 따르면 제조 디지털화로의 움직임은 오늘날의 디지털 제조/인더스트리 4.0 혁신의 속도에 대처하기 위해 시뮬레이션 도구를 더 많은 청중에게 공개해야 할 필요성을 강조합니다. 텍사스 플라노에서 시뮬레이션은 제품 개발 프로세스를 디지털화하는 회사에 매우 중요합니다. 가상 세계에서 설계 및 제조 프로세스를 올바르게 시뮬레이션하면 회사에서 설계를 더 빨리 출시할 수 있기 때문입니다.

Shankar는 시뮬레이션 액세스를 확장하는 것이 중요한 주제라고 동의했습니다. 그는 “최근 몇 년간 상당한 진전이 있었지만 아직 갈 길이 멀다. 우리는 민주화를 조직 내에서 더 많은 사람들이 시뮬레이션을 수행할 수 있는 능력과 시뮬레이션 전문가가 아니어도 시뮬레이션을 사용할 수 있는 능력으로 볼 수 있습니다.”

Shankar는 Siemens가 디자이너의 요구 사항을 충족하는 데 강점이 있기 때문에 이러한 변화의 최전선에 있다고 말했습니다. “예를 들면 Siemens NX 환경(CAD/CAM 및 CAE 기능 포함) 내 시뮬레이션 기술 통합이 있습니다. Simcenter FloEFD[Mentor Graphics의 전산 유체 역학] 솔루션을 통해 다른 상용 CAD 제품에 시뮬레이션 기능 통합 시뮬레이션 결과를 탐색하기 위한 고급 VR 방법을 포함하여 제너레이티브 디자인 및 시각화에 대한 투자를 통해 보다 광범위하게."

CAE 솔루션에 대한 클라우드 액세스는 제조 분야의 비전문가 시뮬레이션 사용자에게 꼭 필요한 접근성을 추가했습니다. 매사추세츠주 월섬과 벨리지에 소재한 다쏘시스템의 Simulia 마케팅 및 전략 이니셔티브 담당 부사장 Subham Sett은 "역사적으로 제조 소프트웨어와 CAE 시뮬레이션 소프트웨어는 각각 제조 엔지니어와 시뮬레이션 전문가가 사용하는 단절된 틈새 제품이었습니다. -Villacoublay, 프랑스.

“그러나 오늘날과 같이 생산 비용을 절감하고 최초 품질을 요구하는 [요구 사항]으로 인해 기업은 구현 전에 제조 프로세스를 시뮬레이션하는 이점을 활용하려고 합니다. 이를 위해서는 제품 BOM(Bill of Materials)을 제조 프로세스에 연결하는 통합 접근 방식이 필요합니다. 여기에는 두 가지 모두에 대한 사실적인 시뮬레이션이 포함됩니다.”

클라우드에서 Dassault Systèmes의 3DExperience 시뮬레이션 제품은 시뮬레이션이 보다 민주화되는 데 확실히 도움이 된다고 Sett는 말했습니다. "많은 양의 계산 능력과 시뮬레이션 기능에 액세스하기 위해 제한된 로컬 하드웨어와 IT 지원만 필요하기 때문입니다."

CNC Software의 Mund는 "시뮬레이션은 모든 CAD/CAM 소프트웨어 제품의 예상 구성 요소가 될 정도로 대중화되었습니다. 일반 시뮬레이션이 보편화되면서 시뮬레이션의 종류와 깊이도 비약적으로 확장되었습니다. 지난 20년 동안 업계는 기본 공구 경로 백플로팅에서 재료 제거 시각화로 이동하여 공작 기계 환경의 완전한 시뮬레이션으로 이동했습니다.” Mund는 CAD/CAM의 표준 구성 요소로 사용할 수 있어야 하는 것에 대한 사용자의 기대가 함께 움직였다고 말했습니다.

"뛰어난 독립 실행형 솔루션이 여전히 남아 있고 많은 작업장에서 중요한 위치를 차지하고 있지만 시뮬레이션은 작업 흐름의 뿌리 깊은 부분이 되어 대부분의 CAD/CAM 제공업체에서 도구 동작 자체만큼이나 중요하다고 생각합니다."라고 그는 말했습니다. /P>

지난 몇 년 동안 가장 큰 시뮬레이션 업체인 Autodesk, Dassault, Siemens 및 현재 Hexagon은 시뮬레이션 분야, 특히 CAE 다중물리 응용 프로그램에 상당한 투자를 했습니다. Siemens는 2016년에 전자 설계 자동화(EDA) 대기업 Mentor Graphics를 인수하는 데 45억 달러를 지출했으며 시뮬레이션 포트폴리오를 구축하기 위해 LMS International과 CD-adapco도 인수했습니다. 보다 최근에는 스웨덴 스톡홀름에 소재한 계측 대기업인 Hexagon AB가 2018년 NCSIMUL 공구 경로 시뮬레이션 및 검증 소프트웨어 개발업체인 Spring Technologies를 인수했습니다.

"Siemens는 디지털 혁신 플랫폼 제공에 대한 더 큰 초점의 일환으로 시뮬레이션 공간에서 솔루션을 확보하고 통합하는 데 매우 적극적이었습니다."라고 Siemens의 Shankar는 말했습니다. “Simcenter를 통해 우리는 시뮬레이션 및 테스트를 위해 업계에서 가장 광범위하고 심층적인 포트폴리오 중 하나를 제공합니다. 여기에는 시스템 시뮬레이션, 고급 3D 시뮬레이션, 테스트 및 유체 시뮬레이션과 같은 영역으로 확장하는 데 도움이 된 LMS 및 CD-adapco 인수의 기능이 포함되며, 이 모두는 설계 탐색 및 시뮬레이션 데이터 관리를 위한 솔루션과 결합되었습니다.”

Mentor Graphics를 통해 Siemens는 전기 및 전자 분야에서 정교한 기능을 얻었고 특히 CAD 내장 흐름 시뮬레이션을 통해 설계 엔지니어를 위한 제품을 강화했다고 덧붙였습니다. Mentor의 하드웨어 테스트 솔루션도 포트폴리오에 큰 도움이 될 것이라고 덧붙였습니다. 또한 1월에 Siemens는 Simcenter 3D 플랫폼의 전체 업데이트를 출시하여 더 빠른 모델링과 더 정확한 시뮬레이션을 추가했습니다.

Dassault의 Sett는 "모든 산업의 고부가가치 고객 응용 프로그램은 모든 규모의 모든 물리에 대한 시뮬레이션 기능을 점점 더 요구하고 있습니다."라고 말했습니다. “구조 및 다물체 시뮬레이션의 기존 강점을 보완하기 위해 Dassault Systèmes는 최근 PowerFlow, XFlow 및 Wave6 제품 라인을 인수하여 유체 및 음향 시뮬레이션에 대한 강력한 기능을 확보했습니다. 또한 전자기 시뮬레이션을 위한 보완 기능을 제공하는 CST Studio 제품군 제품군을 인수했습니다.”

제조 운영에서 진정한 디지털 트윈을 달성할 것이라는 기대와 함께 개발자는 향상된 현실감과 정확성을 제공하고 있습니다. Sett는 "오늘날 제조업체를 위한 CAE 시뮬레이션은 예측된 제조 왜곡을 사용하여 설계를 부정적으로 보정할 수 있을 정도로 매우 현실적이고 정확하므로 제조된 부품이 설계된 대로 부품의 요구되는 허용 오차 내에 있습니다"라고 말했습니다. "일반 언어로 말하면 제조 공정으로 인한 부품 모양의 왜곡을 예상한 다음 해당 왜곡을 설명하여 완성된 부품이 원하는 형상과 일치하도록 할 수 있습니다.

"시뮬레이션 사용자는 정확성, 속도, 사용 용이성 및 제조 소프트웨어와의 통합을 찾고 있습니다."라고 그는 덧붙였습니다. "또한 제조 엔지니어는 심도 있는 시뮬레이션 배경 없이 사용하기 쉽고 직관적인 시뮬레이션 도구가 필요합니다." Additive의 시뮬레이션 사용도 빠르게 증가하고 있습니다. 기존 제조 방식에서는 불가능했던 설계를 생성할 수 있게 되면서 설계 반복을 시뮬레이션해야 할 필요성이 커졌기 때문입니다. Sett는 "제조 분야의 첨단 시뮬레이션 작업의 대부분은 적층 제조와 관련이 있습니다."라고 말했습니다.

오늘날의 연결된 고급 제조 설비에서 시뮬레이션은 설계 출시 시간을 단축하고 비용을 절감하며 제조 결함을 최소화하거나 제거할 수 있는 많은 잠재력을 가지고 있습니다. MSC Software의 Schafstall은 시뮬레이션을 통해 "응용 프로그램에 따라 다양한 비용 절감 잠재력은 물론 시장 출시 시간 단축, 더 깊은 통찰력, 프로세스 이해 및 내부 지식 이전"으로 이어질 수 있다고 말했습니다. 다른 장점으로는 더 많은 아이디어를 증명할 수 있는 보다 강력한 프로세스 창과 함께 추가적인 잠재적 제조 변형이 포함됩니다.

시뮬레이션은 생산이 시작되기 전에 사용자에게 훨씬 더 자세한 정보를 제공한다고 덧붙였습니다. Schafstall은 "제조 프로세스와 그 문제를 더 잘 이해하면 더 제조 가능하고 최적화된 설계를 [만드는] 데 도움이 될 것입니다."라고 말했습니다. "이는 또한 제조 시뮬레이션이 [적층에서] 설계 단계에서 점점 더 많이 움직일 것임을 의미합니다."

2월에 MSC Software는 다중 물리학 프레임워크 내에서 서로 다른 솔버/분야의 직접 결합을 위한 공동 시뮬레이션 인터페이스를 제공하기 위해 개발된 새로운 CoSim 엔진을 출시했습니다. CoSim V1.6 버전을 통해 엔지니어는 MSC의 Adams 다물체 역학(MBD), Marc(FEA) 및 scFLOW(CFD) 응용 프로그램 간에 공동 시뮬레이션 모델을 설정할 수 있으며 광범위한 산업 규모 응용 프로그램을 다룹니다. MSC에 따르면 CoSim 엔진은 복잡한 다중물리 응용 프로그램에 대해 향상된 정확도, 정밀도 및 성능을 제공합니다.

Autodesk의 Frank에 따르면 높은 수준의 사실적인 정확성은 오늘날의 제품보다 더 달성할 수 없었습니다. “오늘날 사용 가능한 컴퓨팅 성능을 통해 이전과는 다른 방식으로 제조 프로세스에 대한 통찰력을 얻을 수 있으며 최상의 결과를 얻기 위해 재료, 프로세스 설정 및 설계 매개변수의 조합을 이해하는 실험을 설계할 수도 있습니다. 기계 작동을 위한 NC 시뮬레이션이든 사출 성형 성능이나 적층 금속 3D 인쇄와 같은 공정 시뮬레이션이든, 사용자는 작업 현장에서 기대할 수 있는 것에 대해 가장 잘 알 수 있습니다.”라고 Frank는 말했습니다.

그는 Autodesk가 자체 생산 및 테스트 랩을 유지하고 소프트웨어의 정확성과 예측 가능성을 지속적으로 평가한다고 언급했습니다.

NC 시뮬레이션에서 절삭 공구 프로세스를 시뮬레이션하고 검증하면 제조업체는 실제 절삭 공구 외에 공작 기계의 다른 모든 움직이는 요소를 포함하여 공구 경로 절삭 동작에 대한 명확한 그림을 얻을 수 있습니다. NCSIMUL Hexagon Production Software, Boston의 최신 시뮬레이션 및 검증 소프트웨어를 통해 사용자는 많은 작업을 수행하는 완전 자동화된 시스템을 얻을 수 있으며, 새로운 시뮬레이션 자동화 기능이 이제 상위 Hexagon Manufacturing Intelligence의 CAD/CAM 소프트웨어 Vero 소프트웨어 라인업에 통합됩니다. , EdgeCAM, WorkNC, AlphaCAM 및 기타 Vero 브랜드와 Mastercam 및 Siemens NX CAM을 포함한 15개의 타사 응용 프로그램을 포함합니다.

NCSIMUL은 4월에 출시될 예정인 NCSIMUL 2020 업데이트는 API(응용 프로그래밍 인터페이스), 업데이트된 그래픽 사용자 인터페이스, 측정 및 제어를 포함한 생산 전반의 전체 BOM을 통해 CAM 시스템과 훨씬 더 나은 통합을 제공한다고 말했습니다. 실베르 프로아지 총지배인. 자동 제어 기능은 작업 현장의 모든 매개변수를 읽을 수 있는 기능으로 CNC 기계와의 연결을 개선하는 데 도움이 된다고 그는 덧붙였습니다. 그는 “프로그래머를 작업 현장에 연결하여 컴퓨터를 떠날 필요가 없도록 합니다. 이는 CAV(컴퓨터 지원 검증)가 필요한 5축 기계의 경우 더욱 중요합니다.”

그는 최신 NCSIMUL 시스템이 보다 사실적인 시뮬레이션을 제공한다고 덧붙였다. “볼륨을 볼륨으로 줄였습니다. 가리비를 볼 수 있고 부분의 실제 절단을 볼 수 있습니다.”라고 Proisy가 말했습니다. “실제로 매우 세밀하게 묘사되어 있습니다. 우리는 블랙 박스에서 시뮬레이션을 실행하고 프로그램이 안전한지 여부를 보여주는 NCSIMUL에 수정 사항을 보내는 템플릿을 사용하여 프로세스를 실제로 자동화하고 있습니다. 새로운 점은 우리가 얼마나 많은 자동화를 수행할 수 있는지에 대한 세부 정보와 작년에 추가한 밀링뿐만 아니라 터닝 머신에 대한 새로운 최적화입니다."

최신 세대의 공작 기계에서 절삭 공정을 시뮬레이션하고 검증하는 것이 그 어느 때보다 중요해졌습니다. 캘리포니아 어바인에 있는 NC 시뮬레이션/검증 개발업체 CGTech의 Vericut 제품 관리자인 Gene Granata는 "최신 CNC 기계는 이전 제품보다 점점 더 복잡해지고 빠르게 움직이고 있습니다. 오늘날 기계에는 더 많은 움직이는 부품, 추가된 기능 및 많은 새로운 기능이 있습니다. 제대로 작동하려면 M 및 G 코드가 필요합니다. '공구 교체'와 같이 겉보기에는 단순한 작업일지라도 무섭도록 빠른 속도로 이루어집니다. 절삭 공구와 CNC 기계가 한계에 다다랐을 때 치명적인 오류가 매우 빠르고 예기치 않게 발생할 수 있습니다."

Granata는 NC 코드와 이를 생성하는 데 사용되는 프로세스를 최적화하는 것이 대부분의 NC 상점에서 중점을 두고 있다고 말했습니다. “이윤 마진 감소와 경쟁 증가가 주요 원인입니다. 가능한 모든 방식으로 최적화하고 정확한 비용 추정은 비즈니스 생존에 매우 중요합니다.”라고 덧붙였습니다. "힘 최적화 기능이 있는 Vericut과 같은 소프트웨어를 사용하면 모든 NC 프로그램이 최적의 칩 부하로 절단되고, 동적 절삭 부하를 안전한 한계 내로 유지하고, 보다 정확한 가공 시간 예측이 가능합니다."

정확한 시뮬레이션은 생산성의 핵심이라고 Granata는 말했습니다. “디지털 트윈 기계 모델에서 실행되는 NC 코드를 시뮬레이션하면 증명에 귀중한 기계 시간을 낭비하는 대신 CNC 기계가 부품을 만들 수 있습니다. 시뮬레이션을 사용하여 작업장에서 심각한 문제를 일으킬 수 있는 잠재적 충돌 및 가공 오류를 '가상'으로 제거하여 비용이 많이 드는 가동 중지 시간과 일정 지연을 방지합니다.

"더 정확한 데이터에 액세스할 수 있을 때 시뮬레이션이 더 잘 수행될 수 있습니다."라고 그는 말했습니다. "예를 들어, 잠재적인 기계 충돌을 정확하게 감지하려면 정확한 기계 모델이 바람직합니다. 마찬가지로, 절삭 공구의 상세 모델은 가공 중에 부품 형상에 자신 있게 도달할 수 있고 적절하게 사용되는지 확인하는 데 도움이 됩니다[예:안전한 경사각으로]. 절단 도구가 권장 절단 성능 매개변수와 함께 클라우드에서 다운로드되면 프로그래머는 가공 및 최적화를 위해 적절한 이송과 속도를 사용하고 있다는 확신을 가질 수도 있습니다.”

Granata에 따르면 디지털 트윈 CNC 기계의 NC 수준 시뮬레이션은 NC 프로그램이 의도한 CNC 기계에서 잘 작동하고 충돌이 발생하지 않고 축 이동 한계를 초과하지 않고 예상대로 가공된 부품을 생산하는지 확인하는 가장 포괄적인 방법으로 간주됩니다. , 또는 부정확하거나 누락된 NC 코드로 인해 사고가 발생합니다. "NC 레벨 시뮬레이션은 최적의 절단 방법과 기계의 기능/한계를 동시에 적용할 수 있기 때문에 NC 프로그램 최적화를 위한 최상의 선택이기도 합니다."라고 그는 말했습니다.

CGTech에 따르면 최신 Vericut 버전 9는 고급 OpenGL 그래픽 기능을 사용하여 우수한 그래픽 디스플레이 품질과 성능을 제공합니다. 향상된 그래픽은 측정을 수행하고, 단면 절단을 적용하고, 이론적인 설계 모델과 시뮬레이션된 절단 부품을 비교하기 위한 모든 소프트웨어 기능을 활성화하여 보기 전반에 걸쳐 기능과 일관성을 개선합니다.

Vericut 사용자를 위한 일부 기능에는 새로운 Restart 기능이 포함된다고 Granata는 말했습니다. "NC 프로그램에서 오류가 식별되면 사용자는 오류가 발생하기 한 두 블록 전에 수정하고 시뮬레이션을 다시 시작한 다음 재생하여 원하는 변경 사항인지 확인할 수 있습니다." 포스 옵티마이저는 더 최적화된 가공과 향상된 포스 차트 상호 작용을 제공합니다. 또한 자체 공구-재고 절단 조건을 테스트하고 수집된 데이터를 사용하여 Vericut의 Force NC 프로그램 분석 및 최적화를 추진하고자 하는 상점을 위한 새로운 Force Calibration 제품이 제공될 예정입니다.

자동화 제어 시스템

일부 자율 이동 로봇(AMR)은 엘리베이터를 불러내 새로운 층으로 이동할 수 있습니다. 그러나 문이 열렸을 때 먼저 나가기에는 너무 정중한 라이더 그룹과 마찬가지로 다른 공급업체의 로봇은 차가 목적지에 도착하면 다른 업체가 떠나기를 기다리는 데 방해가 될 것입니다. 이 때문에 시설은 각 공급업체의 로봇 전용 엘리베이터를 별도로 지정해야 합니다. “싱가포르에 이봐, 내 병원에 세 가지 다른 공급업체의 로봇이 있어. 나는 새로운 일을 하는 4분의 1을 추가하고 싶지만 이들 중 어느 것도 [하지만] 더 이상 무료 엘리베이터가 없습니다라

로봇 시뮬레이션 및 오프라인 프로그래밍은 작업셀을 설계할 때 시간과 비용을 절약합니다. 통합자 또는 최종 사용자는 귀중한 시간과 비용을 장비에 투자하기 전에 작업 셀이 어떻게 작동할지 분석할 기회를 가져야 합니다. 시뮬레이션 및 오프라인 프로그래밍을 통해 통합자는 셀 설계에서 실수가 발생하기 전에 작업 셀의 여러 시나리오를 분석할 수 있습니다. 시뮬레이션을 사용하여 프로세스에 가장 적합한 로봇 모델을 파악하고, 로봇의 도달 범위와 액세스를 확인하고, 로봇 주변의 셀을 구성할 수 있습니다. 시뮬레이션은 실제로 프로세스를 능률화하고