산업기술

이 단원을 마치면 다음을 수행할 수 있어야 합니다.

절삭 속도는 절삭할 때 공구의 바깥쪽 가장자리에서의 속도로 정의됩니다. 이것은 표면 속도라고도 합니다. 표면 속도, 표면 영상 및 표면적은 모두 직접적으로 관련되어 있습니다. 크기가 다른 두 개의 공구가 동일한 RPM(분당 회전 수)으로 회전하는 경우 더 큰 공구의 표면 속도가 더 빠릅니다. 표면 속도는 분당 표면 피트(SFM)로 측정됩니다. 모든 절단 도구는 표면 영상 원칙에 따라 작동합니다. 절단 속도는 주로 절단하는 재료의 종류와 사용하는 절단 도구의 종류에 따라 다릅니다. 피삭재의 경도는 권장 절삭 속도와 큰 관련이 있습니다. 피삭재가 단단할수록 절단 속도가 느려집니다. 작업 재료가 부드러울수록 권장 절단 속도가 빨라집니다(그림 1 참조).

강철 철 알루미늄 납

그림 1:다음 기준에 따라 절단 속도 증가 작업 재료 경도

절삭 공구 재료의 경도는 권장 절삭 속도와도 큰 관련이 있습니다. 드릴이 단단할수록 절단 속도가 빨라집니다. 드릴이 부드러울수록 권장 절단 속도가 느려집니다(그림 2 참조).

탄소강 고속철 카바이드

그림 2:다음 기준에 따라 절단 속도 증가 절삭 공구 경도

| 재료 유형 | 절단 속도(SFM) |

|---|---|

| 저탄소강 | 40-140 |

| 중간 탄소강 | 70-120 |

| 고탄소강 | 65-100 |

| 쾌삭강 | 100-150 |

| 스테인리스 스틸, C1 302, 304 | 60 |

| 스테인리스 스틸, C1 310, 316 | 70 |

| 스테인리스 스틸, C1 410 | 100 |

| 스테인리스 스틸, C1 416 | 140 |

| 스테인리스 스틸, C1 17-4, pH | 50 |

| 합금강, SAE 4130, 4140 | 70 |

| 합금강, SAE 4030 | 90 |

| 공구강 | 40-70 |

| 주철 – 일반 | 80-120 |

| 무쇠–단단함 | 5-30 |

| 회주철 | 50-80 |

| 알루미늄 합금 | 300-400 |

| 니켈 합금, 모넬 400 | 40-60 |

| 니켈 합금, 모넬 K500 | 30-60 |

| 니켈 합금, 인코넬 | 5-10 |

| 코발트계 합금 | 5-10 |

| 티타늄 합금 | 20-60 |

| 비합금 티타늄 | 35-55 |

| 구리 | 100-500 |

| 브론즈–일반 | 90-150 |

| 브론즈–하드 | 30-70 |

| 지르코늄 | 70-90 |

| 황동 및 알루미늄 | 200-350 |

| 실리콘 프리 비금속 | 100-300 |

| 비금속을 함유한 실리콘 | 30-70 |

주어진 재료와 공구에 대한 SFM이 결정되면 이 값은 절삭 속도와 공구 직경에 따라 달라지므로 스핀들을 계산할 수 있습니다.

어디에:

피드(밀링 머신 피드)는 작업이 커터로 이동하는 분당 거리(인치)로 정의할 수 있습니다.

여기 LBCC에 있는 밀링 머신에서 이송은 스핀들 속도와 무관합니다. 이것은 좋은 배열이며 더 크고 천천히 회전하는 커터에 더 빠른 이송을 허용합니다.

밀링 머신에 사용되는 이송 속도는 다음 요인에 따라 달라집니다.

톱니당 이송은 회전하고 작업으로 진행할 때 커터의 각 톱니에 의해 제거되어야 하는 재료의 양입니다.

작업이 커터로 진행됨에 따라 커터의 각 톱니가 동일한 양의 작업으로 진행하여 동일한 두께의 칩을 생성합니다.

이 칩 두께 또는 날당 이송은 커터의 날 수와 함께 이송 속도를 결정하는 기초를 형성합니다.

밀링을 위한 이상적인 이송 속도는 분당 인치(IPM)로 측정되며 다음 공식으로 계산됩니다.

어디에:

예:

수직 밀링 머신에 사용되는 엔드밀의 이송은 철강 가공 재료의 초소형 커터의 날당 이송 0.001~0.002인치에서 알루미늄 공작물의 대형 커터의 날당 이송 0.010인치까지 다양합니다. 연강의 절삭 속도가 90이므로 3/8" 고속 2날 엔드밀의 RPM은

이송 속도를 계산하기 위해 치아당 0.002인치를 선택합니다.

절삭 공구가 공작물의 표면을 따라 절단되도록 하는 기계의 움직임을 이송이라고 합니다.

이송량은 일반적으로 금속 절단에서 1/1000인치 단위로 측정됩니다.

피드는 다양한 유형의 기계에서 약간 다른 방식으로 표현됩니다.

동력 공급 장치가 있는 드릴링 머신은 스핀들의 각 회전에 대해 주어진 양만큼 드릴을 전진시키도록 설계되었습니다. 기계를 0.006"에서 이송하도록 설정하면 기계는 스핀들의 모든 회전에 대해 .006"을 이송합니다. 이것은 회전당 (IPR) 인치로 표시됩니다.

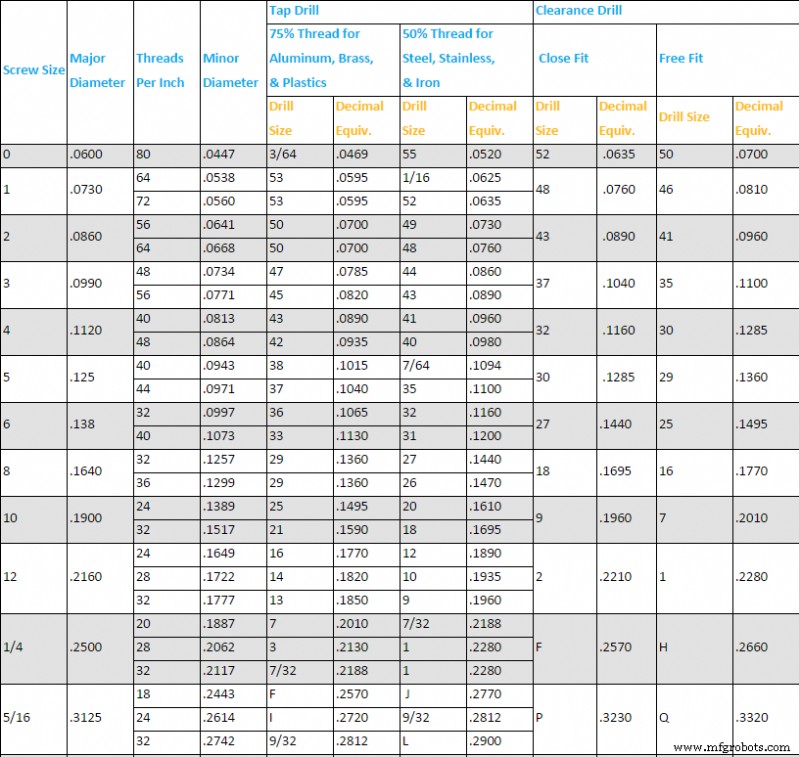

탭 가이드 사용하기

탭 가이드는 유용하고 직선적인 나사산을 만드는 데 필수적인 부분입니다. 선반이나 밀을 사용할 때 탭은 이미 직선이고 중앙에 있습니다. 탭을 수동으로 정렬할 때는 90° 탭 가이드가 사람의 눈보다 훨씬 정확하므로 주의하십시오.

오일 사용

드릴링 및 탭핑 시 오일을 사용하는 것이 중요합니다. 비트가 삐걱거리는 것을 방지하고, 절단을 더 부드럽게 만들고, 칩을 제거하고, 드릴과 스톡이 과열되는 것을 방지합니다.

쪼기

쪼개는 비트를 사용하여 드릴하거나 탭할 때 비트가 과열되거나 파손되지 않도록 하는 데 도움이 됩니다. 펙 드릴링은 부품에 구멍을 뚫은 다음 칩을 제거하기 위해 부품을 집어넣고 동시에 부품을 냉각시키는 작업을 포함합니다. 핸들을 완전히 돌린 다음 다시 반 바퀴를 돌리는 것이 일반적입니다. 비트 또는 탭이 뒤로 물러날 때마다 가능한 한 많은 칩을 제거하고 드릴 또는 탭과 공작물 사이의 표면에 오일을 추가하십시오.

<올 시작="2">

<올 시작="2"> 산업기술

목표 이 단원을 마치면 다음을 수행할 수 있어야 합니다. • 태핑 절차를 설명합니다. • 두드리는 RPM을 결정합니다. • 충전 및 연마에 대해 설명합니다. • 고급 워크홀딩을 설명합니다. 탭 태핑은 캡 나사 또는 볼트가 구멍에 들어갈 수 있도록 구멍 내부에 나사산을 절단하는 과정입니다. 또한 너트에 실을 만들 때도 사용합니다. 탭핑은 동력 공급 또는 손으로 선반에서 수행할 수 있습니다. 방법에 관계없이 적절한 크기의 탭 드릴로 구멍을 뚫고 끝 부분을 모따기해야 합니다. 태핑 절차 우수 사례 탭 가이드 사용

목표 이 단원을 마치면 다음을 수행할 수 있어야 합니다. 프로그램 목록 지침을 식별합니다. 프로그램 형식 이해 편지 주소 명령 코드 설명 특수 문자 코드 정의를 설명합니다. G &M 코드를 이해합니다. CNC 프로그램은 작성된 순서대로 수행할 명령을 나열합니다. 그들은 책처럼 왼쪽에서 오른쪽으로, 위에서 아래로 읽습니다. CNC 프로그램의 각 문장은 aBlock이라는 별도의 줄에 작성됩니다. 블록은 안전성, 예측 가능성 및 가독성을 높이는 특정 순서로 배열되므로 표준 프로그램 구조를 준수하는 것이 중요합니다. 블록은 다음