제조공정

ITmk3 철 덩어리를 만드는 과정

ITmk3 공정은 IT(Ironmaking Technology) 마크 3이라고도 하며 석탄 저감 기술 중 하나입니다. IT 마크 1은 고로(BF)에 의한 제철 공정이고 IT 마크 2는 대부분 가스 기반 환원 공정에 의한 직접 환원에 의한 제철이다(그림 1). 이 공정은 Kobe Steel에서 개발했으며 환경 친화적입니다.

그림 1 제철 기술

개발 이력

공정의 실험실 테스트는 1996년에서 1998년 사이에 수행되었습니다. 1999년에서 2000년 사이에 일본 고베 철강의 Kakogawa Works에서 하루 3,000톤의 소규모 파일럿 공장이 건설되어 운영되었습니다. 2002년에서 2004년 사이에 연간 25,000톤의 파일럿 실증 플랜트가 미국 미네소타 주에 건설 및 운영되었습니다. 2007년 Hoyt Lakes Minnesota에서 연간 500,000톤 규모의 첫 상업 공장 건설이 시작되어 2010년 1월에 이 공장의 가동이 시작되었습니다.

ITmk3 프로세스

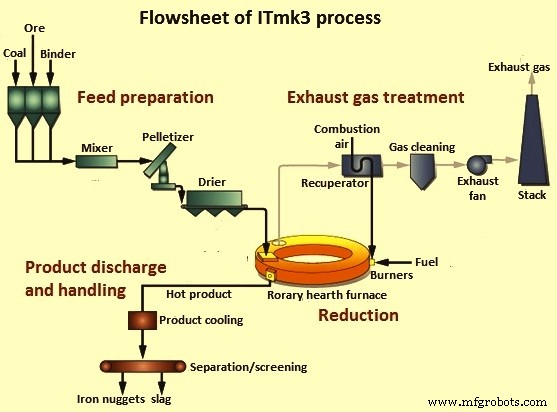

ITmk3 공정은 비교적 낮은 온도에서 광석 환원, 침탄 및 철 용해, 슬래그 분리를 포함하는 급속 제철 공정입니다. 4단계 공정은 (i) 철광석과 석탄 덩어리, (ii) 덩어리의 환원 및 용해, (iii) 슬래그에서 금속 철 분리, (iv) 배기 가스 처리 및 열 회수로 구성됩니다.

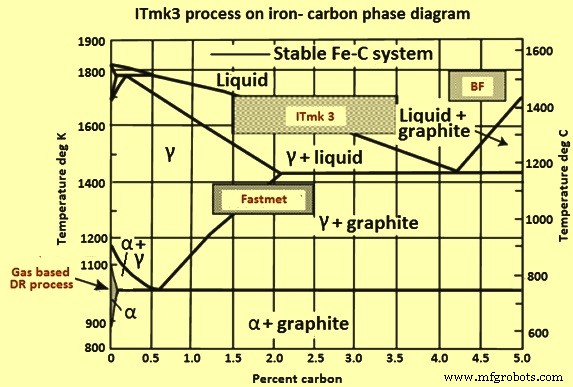

이 과정에서 철광석 정광과 무점결탄(환원제), 석회석(플럭스), 벤토나이트(바인더)가 함께 혼합되어 응집되어 녹색 자가환원 펠릿이 됩니다. 이 펠릿은 회전식 노상로(RHF)에 공급되어 자가 환원, 유동 건조 그린 볼이 환원되고 침탄되고 제련됩니다. 제품은 철 너겟이라고 하는 입상 철입니다. 철 탄소(Fe-C) 상 다이어그램에 대한 과정은 그림 2에 나와 있습니다.

그림 2 – 철-탄소 상 다이어그램의 ITmk3 프로세스

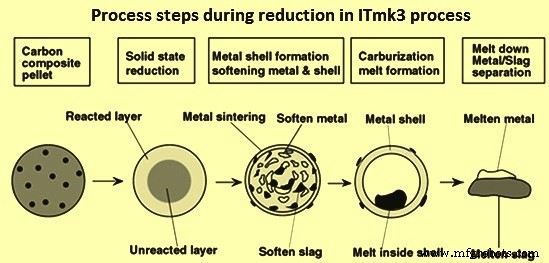

ITmk3 공정은 미분철광석과 무점결탄을 사용하여 고순도 입상철(철덩어리)을 생산합니다. 이 공정은 환원, 침탄 용해 및 슬래그 분리가 특징적입니다(그림 3). 이 공정은 더 낮은 온도(약 1350℃)에서 발생하므로 기존의 고로(BF) 제철과 다릅니다. ITmk3 공정에서는 BF에서 8시간, 가스 기반 직접 환원 공정에서 6시간과 달리 10분 안에 환원 반응이 일어납니다.

이 과정에서 철광석의 환원은 여러 단계로 진행됩니다. 이러한 단계는 그림 3에 나와 있습니다.

그림 3 – ITmk3 프로세스 축소 중 프로세스 단계

프로세스의 주요 기능은 다음과 같습니다.

ITmk3 프로세스의 순서도는 그림 4에 나와 있습니다.

그림 4 – ITmk3 프로세스의 흐름도

철광석과 석탄의 반응은 일반 제철공정과 동일하게 유지되며 다음과 같다.

FexOy + yCO =xFe + yCO2

CO2 + C =2CO

C(s) =C(침탄화)

Fe(s) =Fe(l) (용해)

마지막 두 반응은 ITmk3 프로세스의 추가 반응입니다. 이러한 추가 반응은 슬래그에서 금속성 철을 분리하기 위한 것입니다.

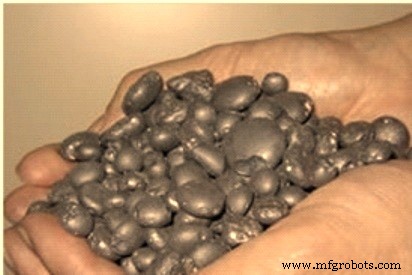

ITmk3 프로세스의 산물

ITmk3는 선철과 유사한 화학적 및 물리적 특성을 갖는 슬래그 없는 철 너깃(그림 5)을 생산합니다. 금속성 철 함량은 96% ~ 97%, C 함량은 1.7% ~ 3.5%입니다. 철 덩어리의 황 함량은 약 0.5%입니다. 철 덩어리의 밀도는 6.5g/입방 센티미터(g/cc) ~ 7.0g/cc입니다. 철 너겟은 융점이 낮고 열전도율이 높기 때문에 BF 용선으로 생산되는 선철보다 용융성이 우수합니다. 철 덩어리는 운반 및 취급이 용이한 크기를 가지고 있습니다. 그들은 재산화되지 않으며 취급하는 동안 미분도 발생하지 않습니다. 철 너깃의 또 다른 장점은 직접환원철(DRI) 또는 열간단광철(HBI) 장입과 유사하게 전기로(EAF)에 연속 장입이 가능하다는 것입니다.

그림 5 – 철 덩어리

ITmk3 프로세스에 대한 특정 소비 값

ITmk3 공정에 대한 너깃 톤당 재료 및 유틸리티의 특정 소비량은 (i) 미분 철광석 – 1.5톤, (ii) 비점결탄 – 0.5톤, (iii) 연료 가스 – 1.1기가 칼로리, (iv) 전기 전력 – 200kWh, (v) 물 – 2 cum, (vi) 압축 공기 – 85 cum, (vii) 질소 – 12 cum.

환경 제어

ITmk3 – EAF 제강 공정 경로는 BF – BOF 공정 경로에 비해 더 적은 오염 물질을 생성합니다. BF – BOF 공정 경로와 비교하여 ITmk3 – EAF 공정 경로의 감소율은 (i) 일산화탄소(CO) – 96%, (ii) 질소 산화물(NOx) – 65%, (iii) 이산화황 산화물(SO2) – 77.7%, (iv) 휘발성 유기 화합물(VOC) – 86.5%, (v) 이산화탄소(CO2) – 41.1%, (vi) 수은(Hg) – 58.0%

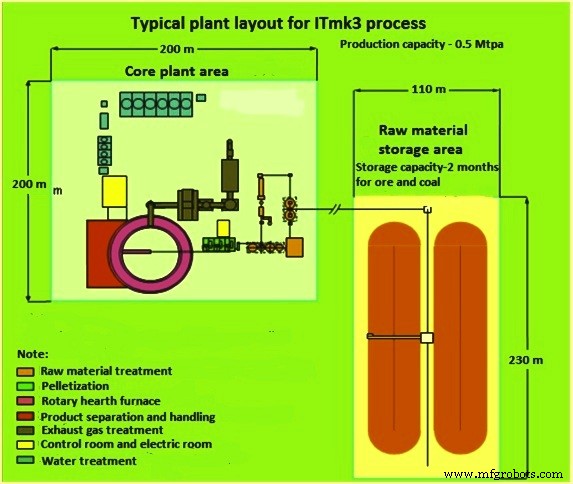

ITmk3 프로세스의 일반적인 레이아웃

ITmk3 프로세스에 대한 토지 요구 사항을 제공하는 일반적인 레이아웃은 그림 6에 나와 있습니다.

그림 6 – ITmk3 프로세스의 일반적인 공장 레이아웃

ITmk3 프로세스의 장점

ITmk3 공정은 다른 제철 공정에 비해 몇 가지 장점이 있습니다. 이러한 장점에는 (i) 공정이 간단하고, (ii) 비점결탄으로 철광석 미분을 직접 환원할 수 있으며, (iii) 공정이 동안 소비되는 에너지보다 약 30% 적은 에너지를 소비하기 때문에 에너지 효율적입니다. BF에 의한 제철, (iv) 공정 결과 낮은 CO2 배출, (v) 공정이 소결/펠렛 공장 및 코크스 오븐 배터리를 제거하기 때문에 자본 투자가 낮음, (vi) 공정이 철광석과 같은 더 저렴한 원자재를 사용함 미분 및 비점결탄, (vii) 이 공정은 제강 단계에서 선철보다 용해도가 더 나은 고급 철 너깃을 생성합니다. (viii) 이 과정에서 액체 철을 취급할 필요가 없습니다. (ix) 철 너깃에는 슬래그가 없습니다. , 트램프 성분이 없고, 재산화가 없고, 미분을 생성하지 않아 운송이 용이함, (x) 공정의 작동 및 조정이 간단하고 공정 또한 시작 및 정지에 의한 생산 조정이 용이함, (xi) 이퀄 공정에 사용되는 ipment는 간단하고 신뢰성이 입증되었습니다.

제조공정

제철을 위한 Matmor 공정 Matmor 공정은 현재 Environmental Clean Technologies Ltd(ECT)에서 개발 중인 제철 공정입니다. Matmor 공정 기술은 특허 기술입니다. 이 기술은 갈탄을 기반으로 하며 독특한 화학 및 용광로 설계로 인해 고급 철광석을 저렴한 대체 원료로 대체할 수 있습니다. 일반적으로 갈탄(갈탄이라고도 함)은 휘발성 물질과 수분 함량이 높기 때문에 야금 용도로 사용되지 않습니다. Environmental Clean Technologies Ltd는 공장, 장비 및 지적 재산(

직접 환원 과정의 이론적 측면 철광석의 직접환원법에서는 철광석이나 금속을 융해하지 않고 고체철광석으로부터 고체금속철(Fe)을 직접 얻는다. 직접 환원은 산화철의 환원을 허용하지만 다른 산화물(MnO, SiO2 등)은 환원할 수 없는 산소(O2) 전위에서 고체 상태의 환원으로 정의할 수 있습니다. 환원은 고체 상태이므로 환원된 철에서 이러한 원소가 용해될 가능성이 매우 적기 때문에(낮은 열역학적 활성에서) 철보다 더 안정적인 산화물은 본질적으로 환원되지 않은 채로 남아 있습니다. 철광석의 직접적인 환원은 상승하는 가스에 의해 용