제조공정

소결 및 소결 공정에 영향을 미치는 요소

소결 공정은 입자 크기가 10mm 미만인 철광석 미분, 회수 미분, 플럭스 및 코크스의 혼합물을 덩어리화하는 데 사용됩니다. 용광로(BF)의 압력 및 온도 조건을 견딥니다. 철광석 미분을 소결하는 공정은 주로 채광에서 생성된 미분을 변환하고 이러한 미분을 BF로 장입하기에 적합한 제품으로 전환하기 위해 개발되었습니다.

BF는 고강도, 가능한 가장 낮은 미세분 함량, 양호한 평균 크기, 낮은 RDI(환원성 지수), 높은 RI(환원성 지수), 낮은 미세분 함량, 양호한 평균 교정 소결 크기 및 작은 변동을 갖는 고품질 소결이 필요합니다. 정상 상태 체제에서 작동하기 위해 화학 조성. 적절한 소결을 통한 소결 품질 관리는 낮은 연료와 안정적인 작동 속도로 BF를 작동하는 데 중요합니다.

소결 공정은 코크스 미립자가 있는 상태에서 원료 혼합 층(철광석 미립자, 반환 미립자, 플럭스 등)을 층 표면에 배치된 버너의 작용으로 처리하는 것을 기반으로 합니다. 이러한 방식으로 가열은 상부에서 하부로 발생합니다. 원료 믹스 층은 스트랜드 시스템 위에 놓이고 배기 시스템은 전체 두께가 믹스의 부분 용융 및 후속 응집에 적합한 온도에 도달하도록 합니다. Dwight-Lloyd 시스템에서 소결 화격자는 소결 스트랜드를 만드는 일련의 팔레트 카의 결합으로 형성된 큰 길이와 너비의 연속 체인입니다.

일관제철소에서 소결공정은 BF에 원료를 공급하는 중요한 역할을 한다. 천연자원의 관점에서 소결공정은 제철소 다른 설비 내에서 발생하는 공장폐기물(부산물 또는 분진)을 재활용할 수 있는 핵심기술입니다. 이 과정은 다양한 물리적 및 화학적 현상을 포함하는 복잡합니다. 사용되는 원료는 철광석에서 먼지 재활용 및 융제에 이르기까지 광범위하게 다양합니다. 철광석의 천연 자원은 소결 원료를 생산하기 위해 적용된 광물 조성과 채광 기술에 따라 크게 달라집니다.

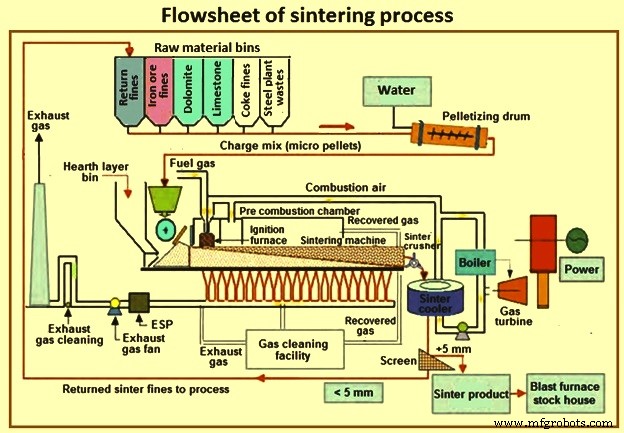

철광석 미분의 소결 공정은 소결 기계에서 수행되는 야금 공정입니다. 스트랜드 폭과 길이는 기계의 용량에 따라 다르며 각 제철소마다 다릅니다. 기본적으로 연소를 통해 달성되는 응집 과정입니다. 소결 톤당 3억 6천만 칼로리에서 4억 8천만 칼로리 정도의 공정 에너지는 주로 코크스의 연소에 의해 공급됩니다. 소결 공정의 흐름도는 그림 1에 나와 있습니다.

그림 1 소결 공정 순서도

철광석 미분은 0mm~10mm 크기의 천연 광석입니다. 원료 믹스(소결 믹스라고도 함)는 철광석 미분, 석회석, 백운석, 모래 또는 규암 미분(플럭스), 고체 연료(코크스 브리즈 또는 무연탄) 및 야금 폐기물(포집된 먼지, 슬러지 및 분쇄기)의 중량을 측정하여 만듭니다. 규모 등). 이 소결 혼합물에 물(6% ~ 8%) 및 회수 소결 미분을 첨가한 다음 회전 드럼에서 과립화하거나 펠릿화한 다음 소결 기계의 이동 가닥에 베드로 장입합니다. 과립화된 혼합물은 체질 공정의 작은 크기에서 반환된 소결과 함께 연속적으로 충전되어 약 300mm에서 500mm의 두꺼운 층을 형성합니다.

소결은 연속 공정입니다. 소결 스트랜드는 일련의 팔레트로 형성되며, 각 팔레트에는 측벽과 투과성 화격자가 있습니다. 과립화된 혼합물은 투과성 소결 스트랜드 화격자에 적재됩니다. 과립화된 소결 혼합물이 적재된 펠릿은 점화 후드 아래를 통과하여 하향 기류 흡입을 받고 기울어진 다음 적재 위치로 돌아갑니다.

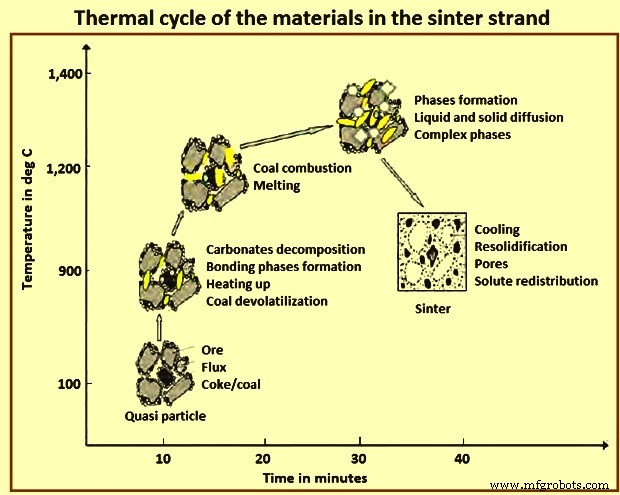

스트랜드가 앞으로 이동함에 따라 상단 표면층의 연료 입자는 먼저 연료 가스 버너(BF 가스 또는 혼합 코크스 오븐과 BF 가스)에 의해 노에서 점화됩니다. 공기 연소에 의해 생성된 뜨거운 가스는 화격자 아래에 배치된 송풍기가 장착된 윈드 박스에서 패킹된 베드를 통해 흡입됩니다. 가닥은 계속 앞으로 이동하고 점화 전선 또는 연소 전선은 끝에 도달할 때까지 베드를 통해 점차적으로 아래쪽으로 진행합니다. 코크스 미분 또는 기타 탄소질 물질의 연소는 층의 상단에서 시작되고 이동함에 따라 상대적으로 좁은 연소 전선(화염 전선) 밴드가 베드를 통해 아래로 이동하여 각 레이어를 연속적으로 가열합니다. 베드에서 과립을 1,250°C ~ 1,350°C로 가열하여 연화시킨 다음 부분적으로 녹입니다.

여러 가지 화학반응과 상변태가 베드 내에서 일어나며 국부온도가 융점에 도달하면 물질의 일부가 녹고(burn through point) 이동함에 따라 상조성에 상당한 변화와 함께 재응고 현상과 상변태가 일어난다. 및 열 물리적 특성. 이러한 일련의 반응에서 반용융 물질이 생성되며, 후속 냉각에서 주로 적철광, 자철광, 페라이트 및 대부분 칼슘 실리케이트로 구성된 맥석으로 구성된 다양한 화학적 및 형태학적 조성의 여러 광물상으로 결정화됩니다. 그림 2는 소결 스탠드에 있는 재료의 열 사이클을 보여줍니다.

그림 2 소결 스탠드에 있는 재료의 열 순환

스트랜드 속도와 흡입된 공기 흐름은 소결이 배출되기 직전에 '연소'(연소 연료층이 스트랜드 바닥에 도달하는 지점)가 발생하도록 제어됩니다. 소결 과정의 온도는 주로 연료 입자의 연소에 의해 제어됩니다.

소결 과정에서 소결 기계 가닥에 다른 영역이 있습니다. 장입측의 이러한 구역은 습윤 구역, 예열 및 건조 구역, 연소 구역 및 제품 구역입니다. 연소 구역에서는 철광석, 플럭스 및 기타 요소 사이에 액상이 형성되고 미반응 철광석 입자가 액체에 의해 결합됩니다. 최종 제품 '소결'은 일정한 강도를 갖는 다공성 고체 물질입니다.

재료 내 부분적인 용융 및 확산으로 인해 입자가 덩어리져 연속 다공성 소결 케이크를 형성합니다. 소결 케이크를 팔레트에서 꺼낸 후, 소결물을 핫 스크리닝하고, 거친 부분이 냉각되어 BF 호퍼로 보내지는 동안 미세 부분(반환 미세분, 5mm 미만)은 재활용되어 원료와 혼합됩니다. . 스트랜드 아래의 윈드 박스는 가스 스크러빙 시스템을 통해 배기 팬에 연결됩니다. 일반적으로 소결 중에 생성된 뜨거운 가스는 더 나은 열 효율을 위해 재순환될 수도 있습니다.

스트랜드는 출구 가스의 흡입에 사용되는 보조 장비와 호환되는 면적 및 베드 높이를 가진 소형 기계에서 대형 기계까지 다양할 수 있습니다. 스트랜드의 면적과 흡입력은 베드 투과성과 함께 최대 속도를 결정하고 따라서 공정의 생산성을 결정합니다. 그러나 선택한 작업 매개변수와 원료에 따라 생성된 소결 품질이 크게 달라질 수 있으며 후속 BF 공정 작업에 큰 영향을 미칠 수 있습니다.

소결 공정, 소결 기계의 생산성 및 소결 품질에 영향을 미치는 몇 가지 요소가 있습니다. 그 중 전공은 아래와 같습니다.

화학 성분 – 소결에서는 화학적, 구조적 조성이 매우 중요하며, BF의 안정적인 운전을 위해서는 1차 및 최종 슬래그 모두 연화 및 용융 온도, 액온 및 점도 면에서 적절한 특성을 가질 수 있도록 안정되어 있는 것이 좋다. . 높은 철 함량, 낮은 맥석 함량 및 1.6에서 2.1 정도의 염기도를 갖는 것이 중요합니다. 소결 환원성 및 일반적으로 소결 품질은 자철광보다 높은 수준의 적철광으로 향상되고 2차 또는 석출된 적철광보다 1차 또는 잔류 적철광 및 페라이트의 수준이 높을수록 구조가 향상됩니다.

소결 구조 – 원료 혼합물을 구성하는 광물 성분의 다양성과 혼합물의 불균질성 때문에 소결 구조는 주로 맥석 매트릭스에 의해 결합된 산화철 및 칼슘 페라이트 입자에 의해 형성되기 때문에 복잡합니다. 염기도 지수에 따라 양이 증가하는 페라이트는 쉽게 감소됩니다. 소결의 기계적 인성을 특정 수준으로 증가시켜 매우 유용한 구성 요소로 간주됩니다. 페라이트는 SFCA 유형이며 적철광과 Fe2O3·CaO 용융물 사이의 고체-액체 반응에 의해 형성되며, 이후 용융물에서 SiO2와 Al2O3가 동화됩니다. 맥석은 환원하기 어려운 칼슘, 철 및 규산마그네슘으로 구성되어 있으며 BF에서 슬래그의 일부를 형성하게 됩니다.

소결의 구조와 조성은 1차 적철광(비동화 또는 잔류), 2차 적철광(침전), 1차 자철광(비동화 또는 잔류), 2차 자철광(침전) 및 페라이트의 존재를 주요 상으로 포함합니다. 더 적은 양의 맥석. 많은 경우에 미세 기공을 포함하여 소결의 환원성을 선호하기에 충분한 기공률이 있습니다. 환원성을 위한 최적의 구조는 침상 페라이트 격자로 둘러싸인 1차 적철광 핵에 의해 형성됩니다.

철광석 품질의 영향 – 소결 공정에서 사용되는 주요 원료는 미분철광석이며, 미분철광석의 품질은 소결공정에 큰 영향을 미칩니다. 철광석 미립자의 평균 크기의 증가는 소결기의 생산성을 촉진하고 특정 연료 소비를 절약하지만 소결 강도를 감소시킵니다. 조밀한 저 알루미나 철광석은 더 나은 소결 강도와 더 낮은 특정 연료 소비를 제공합니다. 광석에서 매우 높은 수준의 미세미분은 과립화 효율을 감소시키고 따라서 베드 투과성을 감소시키고 소결 생산성에 악영향을 미친다. 철광석 다공성은 소결 다공성과 물리적 및 야금학적 특성에 영향을 미칩니다. 착화 손실이 높은 철광석은 생산성을 저하시키고 특정 연료 소비를 증가시키며 소결 강도를 감소시켜 소결 공정에 부정적인 방식으로 영향을 미칩니다.

소결 혼합물 준비 – 소결 성능은 혼합 드럼에서 소결 혼합물의 구성 요소 혼합 및 소결 혼합물의 과립화 효율성에 따라 달라집니다. 이 활동은 단일 드럼의 단일 사지에서 수행되는 대신 2개의 혼합 드럼에서 2단계로 수행할 때 소결층의 투과성 측면에서 더 나은 성능을 제공하여 소결 생산성을 향상시킵니다.

소결 메커니즘 – 소결기구는 베드를 통과하는 흡입된 공기의 작용에 의해 하부층으로 인해 상부층에서 열전달이 일어나는 물리적 현상과 열을 발생시키는 연료연소 및 화학반응전면의 화학적 현상의 두 가지 다른 현상으로 구성된다. 이 두 현상은 독립적이며 최대 화염 온도를 보장하기 위해 동일한 전파 속도를 가져야 합니다. 이 두 현상 사이의 평형은 소결 공정의 고성능, 낮은 특정 연료 소비 및 높은 품질의 소결을 위해 중요합니다.

소결층 투과성 – 소결 베드는 공기가 소결 혼합물을 통해 흡입되기 위해 좋은 투과성이 필요합니다. 소결 혼합물의 우수한 투과성은 높은 스트랜드 생산성과 연소된 고체 연료의 적절한 효율을 보장합니다.

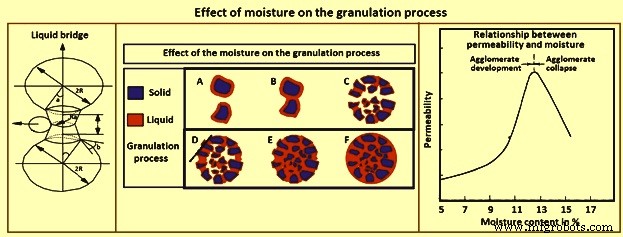

소결 혼합물의 수분 – 과립화 과정에서 중요한 역할을 하여 소결 생산성에 영향을 미칩니다. 수분은 과립화 과정을 시작하기 위해 입자 사이에 액체 다리를 형성합니다. 모세관력은 입자 사이의 거리를 줄이고 과립 저항을 증가시키는 역할을 합니다. 과도한 수분은 과립과 소결층 투과성 및 안정성에 해로운 영향을 미치므로 수분 함량은 최적이어야 합니다(일반적으로 6%에서 8% 사이에서 다양함). 수분이 과립화 과정에 미치는 영향은 그림 3에 나와 있습니다.

그림 3 수분이 과립화 과정에 미치는 영향

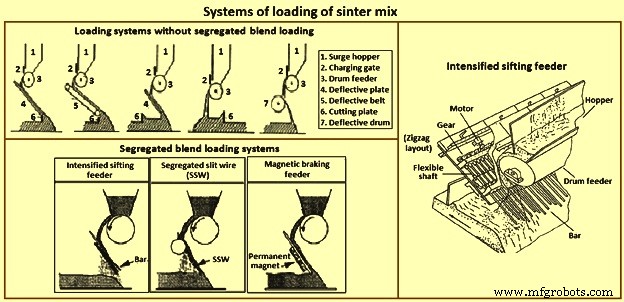

소결 혼합물 로딩 시스템 – 소결 기계 스트랜드에 소결 믹스를 로딩하기 위한 분리된 블렌드 로딩 시스템은 믹스의 투과성을 돕고 기계 생산성을 향상시킵니다. 그림 4는 분리된 블렌드 로딩 시스템이 있거나 없는 충전 시스템을 보여줍니다.

그림 4 소결 혼합물 로딩 시스템

점화 시스템 – 화염면의 적절한 진행과 적절한 소결 품질을 위해서는 점화 시간과 온도가 필수적입니다. 과도한 발화는 베드 투과성과 소결체의 야금학적 특성을 감소시킵니다. 이것은 반환 벌금의 생성을 증가시키고 따라서 생산성을 증가시킵니다. 멀티 슬릿 버너를 사용하여 점화 효율을 높이고 점화 에너지를 약 30% 감소시킵니다.

고체 연료의 종류 – 반응성이 매우 낮거나 반응성이 매우 높은 고체 연료는 연소 전면과 열 전달 사이의 차이를 촉진합니다. 소결 공정을 최적화하려면 고체 연료의 적절한 크기 분포가 필요합니다.

자동 프로세스 제어 – 소결기 생산성을 향상시킵니다. 이 기술은 에너지 소비를 2~5% 절감합니다.

배출량 최적화 소결 장치 설치 – 소결 톤당 6kg에서 소결 톤당 12kg 범위의 고체 연료 소비를 줄입니다.

소결 중 FeO – FeO 함량은 소결 설비에서 중요한 제어 매개변수입니다. 광석 혼합물의 화학적 조성이 고정되면 FeO는 소결 조건, 특히 코크스 비율의 표시를 제공할 수 있습니다. 소결 내 FeO 함량이 2% 증가하면 RDI가 8포인트 감소(개선)되는 것으로 나타났습니다. 그러나 FeO 함량이 높을수록 환원성에 부정적인 영향을 미칩니다. 다른 소결 특성을 변경하지 않고 RDI를 개선하려면 소결에서 최적의 FeO 수준을 찾는 것이 중요합니다.

소결 중 SiO2 – 소결 혼합물에서 더 높은 비율의 실리카는 광석에서 고 알루미나의 영향을 상쇄합니다. 실리카는 FeO 및 CaO와 결합하여 FeO·SiO2(1,180℃), 2FeO·SiO2(1,205℃) 및 FeO·SiO2·CaO(1,223)로 구성된 1차 용융물의 형성에 유리한 낮은 융점의 화합물을 형성합니다. 도 C). 실리카 함량과 부착성 미립자의 염기도를 높이면 1차 용융 형성 온도가 낮아지고, 이는 미립자와 핵 입자 사이의 액체-고체 계면에서 후속 동화 반응에 유리합니다. 일반적으로 소결 혼합물에서 바람직한 알루미나/실리카 비율은 0.5 이하입니다.

소결된 Al2O3 – 알루미나는 1차 용융물의 물리화학적 특성을 변화시켜 소결 중 성형 및 유착 과정에서 중요한 역할을 합니다. 이것은 독특한 소결 기공 구조로 이어집니다. 알루미나가 1.6 %에서 2.4 %로 증가함에 따라 기공 면적이 급격히 증가하고 기공 모양이 더 불규칙해짐을 알 수 있습니다.

알루미나의 가장 해로운 영향은 알루미나 함량이 증가함에 따라 증가하는 소결 RDI를 악화시키는 것입니다. BF에 대한 산업적 경험에 따르면 10% ~ 10.5% CaO 함량 범위 내에서 알루미나 함량이 0.1% 증가하면 RDI가 2포인트 증가합니다. 알루미나 함량이 증가함에 따라 소결 강도 및 품질이 저하됩니다. 알루미나는 SFCA(칼슘과 알루미늄의 규소페라이트)의 형성을 촉진하여 소결강도에 유리하나, 격자의 높은 알루미나 함량이 주원인으로 보고되어 광석 성분의 강도가 낮다. 더 낮은 강도를 관찰했습니다. 알루미나는 소결 과정에서 형성되는 1차 용융물의 점도를 증가시켜 더 많은 상호 연결된 불규칙한 기공으로 더 약한 소결 구조를 만듭니다.

소결 환원성은 화학적, 광물학적 구성과 기공 구조에 의해 결정됩니다. 이러한 각 요소에 대한 알루미나 효과의 복잡성으로 인해 알루미나가 환원성에 미치는 영향에 대한 고려는 모순된 결과를 산출했습니다. 알루미나 함량이 다른 65kg의 광석 혼합물이 장전된 소결 포트에서 수행된 연구에서 알루미나 함량을 2%에서 5.5%로 증가시키면 소결 RI가 58%에서 64%로 증가했습니다.

플럭스의 영향 – 소결 혼합물에서 석회석 또는 석회와 백운석 또는 하소된 백운석은 기본 플럭스로 첨가되는 반면 모래 또는 규암 미분은 산성 플럭스로 사용됩니다. 소결의 플럭싱 산화물은 원하는 특성을 갖도록 BF 슬래그 화학 물질을 수정하는 데 필요합니다. 석회 및 하소된 백운석의 형태로 소결 혼합물에 추가된 기본 플럭스는 또한 소결 혼합물에서 결합제로 작용하여 미세 입자 응집을 개선합니다. 그들은 소결 기계의 생산성을 향상시키고 특정 고체 연료 소비를 줄입니다. 플럭스의 크기 분포는 소결 생산성에 중요합니다.

소결 중 CaO – CaO는 산화철과 결합하여 강한 소결을 생성하기 위해 필요한 최소 수준인 1차 용융물의 형성에 유리한 낮은 융점을 갖는 화합물을 형성합니다. 이들 화합물은 Fe2O3·CaO(1,205℃)와 FeO·CaO(1,120℃)이다. 소결 중에 형성된 용융물의 특성은 소결에서 시작된 결합상의 구조를 결정합니다. 응고 전 순간의 용융 특성은 과립에 부착된 미세층의 화학적 조성과 핵 입자의 동화 작용에 크게 좌우됩니다.

소결된 MgO – MgO는 우수한 유동성과 탈황 측면에서 최적의 BF 슬래그 조건을 제공합니다. 백운석 또는 dunite 형태의 원시 플럭스 또는 소결체로 BF에 추가할 수 있습니다. MgO가 자철광을 안정화하여 적철광 함량을 감소시켜 BF 스택에서 적철광에서 자철광으로 환원하는 동안 소결에 응력이 덜 발생하기 때문에 원료 혼합물에 MgO를 추가하면 RDI가 향상됩니다.

1.6~1.9의 염기도 수준에 대해 CaO를 백운석 형태의 MgO로 대체하면 소결 강도, 환원성 및 생산성이 약간 감소하는 것으로 결정되었습니다. 65kg의 원료 혼합물이 있는 소결 포트에서 수행된 연구에서 4개의 생성된 소결체의 MgO 함량은 혼합물에 백운석을 추가하여 1.4%에서 2.6%로 증가했습니다. 사용된 철광석은 낮은 MgO 함량(0.01%)과 높은 Al2O3 함량(3%)을 가졌다. 소결체 내 MgO 수준을 1.4%에서 2.6%로 높이면 FeO 함량이 증가하고 생산성과 RI, RDI 및 TI(텀블러 지수) 지수가 감소하는 것으로 나타났습니다.

입상 분포 – 적절한 크기 분포(낮은 분산, 높은 평균 입자 크기)는 더 높은 소결층 투과성을 허용하고 따라서 더 높은 소결 공정 생산성을 허용합니다. 소결 공급물의 평균 크기가 클수록 일반적으로 소결층의 투과성이 높아집니다.

소결기의 팔레트에서 기울어진 후, 소결물은 핫 스크리닝됩니다. 입도 분포는 중요한 공정 매개변수입니다. 10mm ~ 30mm 부분은 BF 호퍼로 직접 보내지고, 더 큰 부분은 더 작은 크기의 부분을 얻기 위해 파쇄되며, 5mm 미만 부분(회수 미세분)은 소결 플랜트 호퍼로 재활용됩니다.

공정의 원활한 운영을 위해서는 반송 벌금(RF)의 생성과 재활용 간에 균형(B)을 유지하는 것이 중요합니다. 양호한 작동을 위해 B =RF 생성/RF 반환 및 B는 0.95 ~ 1.05 범위에 있어야 합니다.

소결체를 선별하고 각각의 결과 분획의 무게를 잰다(40mm 초과, 20mm에서 40mm, 10mm에서 20mm, 5mm에서 10mm 및 5mm 미만. 모든 분획의 합한 무게는 다음을 포함합니다. 총 케이크 중량 유용한 소결은 총 케이크에서 생성된 회송 미세분을 뺀 값입니다(5mm 미만 부분). 평균 입자 크기는 각 부분에 해당하는 소결 kg의 함수로 계산되며 광범위하게 달라질 수 있습니다. 25mm와 45mm 사이의 간격.

소결 다공성 – 소결 다공성은 소결 특성, 특히 환원 거동에 상당한 영향을 미치는 중요한 매개변수입니다. 기공률(P)은 환원성 시험 전후의 소결체의 실제 밀도(Dr)와 겉보기 밀도(Da)를 구하여 계산한다. P =(Dr-Da) / Dr. Sinter는 환원성 테스트를 거친 후 다공성이 크게 증가합니다.

적철광 및 침철광 광석을 대상으로 수행된 연구에서는 550℃와 950℃에서 환원 시험 중 초기 공극 구조에 발생하는 변화를 분석하였다. 환원 가스가 소결을 만족스럽게 환원시키기 위해 기공에 대한 충분한 접근을 갖기 위해서는 기공 직경이 0.01 마이크로미터보다 커야 함을 알 수 있었다. 미세 기공이 1마이크로미터 이상 5마이크로미터 크기의 기공으로 합쳐지면 소결의 비표면적이 감소하고 감소도 함께 감소했습니다.

연구에 따르면 미세 기공의 유착을 제거하고 작은 기공의 수를 늘리면 소결 표면적을 증가시키고 환원성을 크게 향상시킬 수 있습니다. 페라이트는 미세 기공을 안정화시키고 다공성을 증가시켜 더 높은 환원성을 달성합니다. 마그네타이트 및 실리케이트를 생성하기 위한 페라이트 분해 반응은 환원 분위기에서 고온에서 이루어질 수 있으며, 소결 기공도를 감소시키는 가장 중요한 반응이다. 환원성 테스트를 거친 후 소결 다공성의 증가 외에도 육각형 적철광이 입방정 자철광으로 변태하는 동안 발생하는 부피의 증가도 있습니다. 이 변환으로 인해 발생하는 볼륨의 증가는 25%입니다.

자철광(Fe3O4)의 결정 구조는 a =8.38 옹스트롬인 스피넬 유형입니다. 그것은 작은 Fe2+ 및 Fe3+ 이온이 틈새에 분포되어 있는 조밀하게 채워진 산소 이온 입방 격자를 가지고 있습니다. 적철광(알파 Fe2O3)은 능면체 강옥 유형입니다(a =5.42 옹스트롬 및 x =55도 14분). 산소 이온은 밀집된 육각형 격자에 배열되어 있고 팔면체 틈새의 2/3는 Fe3+ 이온으로 채워져 있습니다. 산화물은 산소 결핍이 적습니다. 아마도 산소 결핍 때문일 수 있지만 추가 틈새 위치의 철 이온 때문일 수도 있습니다.

환원성 지수 – 환원성은 소결의 중요한 특성입니다. 이것은 BF 굴뚝에서 환원하는 동안 산소를 전달하는 능력을 측정하여 노에서 필요한 연료 소비량에 대한 아이디어를 제공합니다. 소결 및 광물상의 다공성 및 구조는 소결 환원성과 밀접한 관련이 있습니다. 이질적인 구조는 동질적인 구조보다 더 환원 가능합니다. 존재하는 각 상의 농도로부터 환원성 거동을 예측하는 것도 가능하다. 광물상의 환원성은 Fe2O3가 CaO·2Fe2O3보다 크고, CaO·Fe2O3보다 크고, CaO·Fe2O3가 2보다 크고, Fe3O4보다 크다.

적철광과 자철광은 황철광(Fe2O)으로 빠르게 환원되지만 금속 철로의 후속 환원 속도는 다릅니다. 적철광에서 일부 Wustite는 금속으로 둘러싸여 있지만 Wustite는 신속하고 균일하게 환원됩니다. 자철광에서 환원은 Fe3O4에서 FeO, Fe의 순서를 따르는 토포화학 반응(고상의 경계에서 발생하는 화학 반응)이며 거의 모든 wustite 입자가 금속 철로 둘러싸여 있어 후속 반응이 지연됩니다.

SFCA의 환원성은 형태, 다공성 및 유리 코팅 여부와 관련이 있습니다. 낮은 온도(1,300℃ 미만)에서 형성된 침상 페라이트(10마이크로미터 미만)는 환원성이 더 높은 반면, 고온(1,300℃ 초과, 유리로 코팅될 수 있음)에서 형성된 주상 페라이트(10마이크로미터 초과)는 환원성이 적습니다. 환원 가능. 1차 적철광은 고유의 다공성 때문에 2차 적철광보다 더 환원 가능합니다. 다공성, 환원성 및 TI 간의 관계를 결정하기 위한 다양한 연구에 따르면 다공성이 높을수록 환원성이 더 커지며 표면적이 가장 큰 소결체(열린 기공)는 더 취약한 구조와 더 낮은 TI를 나타냅니다.

BF에서 염소와 알칼리의 거동과 환원 중 소결 특성에 미치는 영향에 대해 수행된 연구에 따르면 약간의 차이에도 불구하고 염소가 결합하여 KCl과 NaCl을 형성하고 알칼리가 소결에 미치는 영향은 전반적으로 상당히 비슷한. 최대 1,100℃에서의 소결 환원 시험은 알칼리의 존재가 알칼리의 촉매 작용으로 인해 적철광이 자철광으로 환원되는 것을 선호한다는 것을 보여줍니다. 염소 화합물의 존재는 소결 표면에 침착되어 환원을 억제하기 때문에 바람직하지 않습니다. 알칼리의 존재는 적철광이 자철광으로 환원되는 증가로 인해 소결 응력의 증가를 초래하고 마모를 증가시키는 균열이 형성됩니다. 환원 반응을 억제함으로써 염소 화합물은 최대 700℃까지 마모를 줄입니다. 더 높은 온도에서는 환원 반응이 증가하고 그에 따라 마모도 증가합니다.

감소 열화 지수 – RDI는 BF 스택의 하부 소결의 열화 거동을 예측하는 역할을 하는 매우 중요한 매개변수입니다. 저온에서 환원 중 소결 열화는 일반적으로 550℃에서 수행되는 RDI 정적 시험에 의해 결정됩니다. 낮은 RDI 값이 바람직합니다.

골격 능면체 적철광으로도 알려진 이차 적철광은 소결 RDI 값이 낮은 주요 원인입니다. 이것은 그러한 적철광의 좁은 목 부분 주위에 균열이 자주 관찰되는 것에 근거합니다. 다른 한편으로는 결정상이 적철광에서 자철광으로 변태됨에 따른 체적 변화로 인해 형성되는 크랙이 소결체의 환원 열화에 책임이 있다고 제안되었습니다.

연구에 따르면 2차 적철광은 RDI에 가장 해로운 소결 성분입니다. 2차 적철광은 일반적으로 Al2O3, TiO2 및 MnO와 같은 용해된 불순물을 포함하여 격자를 왜곡하여 자철광의 응력을 증가시킵니다. 이 자철광은 BF에서 550℃에서 적철광 환원 중에 형성됩니다. 연구에서 소결 구조는 베드에 도달한 최대 온도에 의존하고 2차 적철광은 더 높은 온도에서 존재한다는 것이 발견되었습니다. 2차 적철광은 1차 적철광의 소결 동안 재결정화의 결과로 형성됩니다. 더 낮은 온도에서 더 많은 비율의 1차 적철광(잔여 적철광)이 소결 조성에 남아 있습니다. Al2O3는 1차 적철광에서 2차 적철광으로의 변태가 일어날 때 2차 적철광 상에 집중되는 경향이 있는 것으로 관찰되었습니다. 또한 소결 내 Al2O3 및 TiO2 농도의 증가는 RDI에 해로운 것으로 나타났습니다.

추가 연구에서 적철광에서 Al2O3와 TiO2의 고체 용해의 존재는 550℃에서 적철광이 자철광으로 환원되는 동안 4% 부피 팽창을 유발하고 이러한 상의 결정 격자의 왜곡을 유발하고 형성된 자철석에서 격자 응력의 크기 증가. 550℃에서 환원 후 소결 구조에 균열이 존재하는 것은 2차 적철광 함량이 더 높은 지역에서 더 빈번하며 언급된 바와 같이 RDI에 유해합니다.

생산율과 RDI는 신경망을 사용하는 소결 공장에서 연구되었습니다. 이 모델은 55개의 매개변수를 고려하고 3년 동안 기록된 695개의 RDI 값 그룹을 분석했습니다. 생산율과 RDI는 동일한 변수에 의존하는 것으로 나타났다. RDI와 공장의 외부 주변 온도 사이에는 강한 관계가 나타났습니다. RDI는 매우 작은 경우에도 소결 내 Ti 함량에 크게 의존했습니다. 알루미나의 함량이 낮고(0.5%) 시험 기간의 변동이 적기 때문에 알루미나와의 관계는 발견되지 않았습니다. 모델은 소결 혼합물의 코크스 비율이 RDI와 관련하여 가장 중요한 제어 변수임을 발견했습니다.

BF의 운영을 개선하기 위해 일본의 한 공장은 HM 톤당 약 170kg의 미분탄 주입률을 고려하여 소결체의 SiO2 함량을 4.8%에서 4.2%로 낮췄습니다. 이로 인해 로 투과성 및 환원성이 향상되었지만 RDI가 악화되었습니다. 따라서 베드 투과성과 RDI 사이의 관계가 발견되었습니다. 소결에서 실리카 함량을 낮추고 용융 온도 제어를 개선하는 결합된 작업으로 공장은 고온 금속의 실리카 함량을 0.3%에서 0.2%로 낮출 수 있었습니다. 소결 RDI가 6% 개선되면 BF 코크스 비율이 열간 금속 톤당 14kg 감소하고 BF 생산성이 3% 증가하는 것으로 보고되었습니다.

저온 열화 지수 – 소결 열화는 RDI와 '저온 열화'(LTD) 지수에 의해 결정됩니다. 저온에서 환원 중 소결 열화는 600℃에서 수행되는 동적 LTD 시험에 의해 결정됩니다. 부피가 증가하여 소결체에 구조적 응력이 발생합니다. The degradation of sinter in the BF occurs during reduction in the low temperature zone, and has a harmful effect on the burden strength in the furnace, with the resulting loss of permeability to reducing gases and an increase in coke consumption.

In the studies involving the addition of magnetite fines in a raw mix for sintering, a coke saving of 0.43 % was seen for each 1 % increase in magnetite in the raw mix, due to the fact that when hematite ore is replaced by magnetite fines, the bed temperature increases as a result of the exothermic oxidation reaction of magnetite to hematite. An increase of 5.1 % was also seen in the LTD index for each 1 % increase in hematite in the raw mix during the oxidation of magnetite, which is transformed into gamma Fe2O3 with the same cubic spinel lattice structure as magnetite. The TI and RI indices do not undergo any noticeable change when hematite is replaced by magnetite.

Tumbler index – The cold strength of sinter is determined by the tumbler test, and depends on the strength of each individual ore component, the strength of the bonding matrix components, and the ore composition. This test determines the size reduction due to impact and abrasion of the sinter during its handling, transportation, and in the BF process. Studies of the fracture strength of several mineral phases have allowed the following order to be established, primary (or residual) hematite is greater than secondary hematite, is greater than magnetite, and is greater than ferrites. Cold mechanical strength is directly related with the tendency for fines to form during transportation and handling between the sinter machine and the BF throat.

The sinter strength depends to a large extent on the properties of the matrix formed by vitreous glass, silicates, olivines and ferrites. Vitreous glass presents a high degree of stress. The allotropic transformation, which starts at 697 deg C, from beta-2CaO·SiO2 to gamma-2CaO·SiO2 is accompanied by a change in volume which causes the sinter strength to decrease. Ferrites have been identified as a strong bonding material which improves sinter strength.

The TI of sinter is dependent on critical faults in the sinter and their propagation through sinter particles. Faults are unavoidable since the different minerals and phases precipitate out of the melt at different times during the cooling cycle, and changes in volume almost always accompany the transformation of a liquid into a solid.

Studies have been carried out to improve the strength of the sinter with high iron (58.8 %) and low silica (4.38 %) content. By adding of serpentine and burnt lime into the ore mix to be sintered and with a deeper sinter bed, there is a significant increase in the amount of magnesium ferrite and SFCA, which is associated with improvement in the sinter strength.

Sinter plant productivity

In a sinter plant, the requirement is the achieving of high productivity. This is done by assuring good bed permeability, and for this it is essential to optimize the granulation process. Moreover, for high sinter productivity, it is necessary to maximize the sinter output. A variety of factors can influence output, such as (i) horizontal and vertical uniformity in the sinter bed,(ii) sinter bonding strength, (iii) crushing of product sinter, and (iv) selection of return fines screen opening.

Non-uniform sintering normally results in part of the bed being more friable and can lead to high fines production. Where there is a lack of vertical uniformity, it is frequently necessary to increase the coke content in the top part of the bed. This is possible by segregation of the feed using devices such as an intensified sifting feeder or a slit bar chute (Fig 4). Horizontal uniformity is improved by using multi-segment gates on the roll feeder outlet. The problem is mainly serious near the pallet walls where the air flow is highest. This can be reduced by compacting the top of the bed close to the side walls or installing a dead bar grate near the wall.

In some sinter plants, higher production has been achieved by increasing the bed depth, normally together with a reduction in the strand speed. For this type of operation, high permeability is necessary and some improvements to granulation can be essential, such as the addition of (more) lime.

In Japan, in one of the sinter plant, air is enriched with oxygen. Oxygen is injected below the hood which covers a large part of the strand, after the ignition hood. This improves coke consumption, with the result of operating with a narrower heating zone and a higher flame front speed. It is possible to improve production by 1 ton per hour with the use of a flow of 500 N cum of oxygen.

Several sinter plants produce sinter with a 1.5 % to 3 % MgO content by adding dolomite, serpentine or olivine in the feed. Higher productivity is achieved with olivine and serpentine than with dolomite, a fact which can be attributed to the harmful effect of dolomite on sinter strength, and thus on output.

In one of the study, it has been seen that the productivity is the main challenge being faced by the users of pisolitic ore. It has been widely observed that incorporating pisolitic ores in blends causes sinter plant productivity to drop. The reason for this is a reduction in bed permeability caused by excessive melt formation. To improve productivity, water addition during granulation can be increased in order to compensate the fact that porous pisolite ore particles absorb a significant part of the added granulation water and thus reduce the amount of free water available on their surfaces for inter-particle adhesion, leading to deterioration in granulation efficiency.

Study has been carried out in a laboratory pot grate, varying the MgO content in the raw material from 1.40 % to 2.60 %. Dolomite and dunite are used as fluxes to add magnesia. Increasing the MgO content in the sinter mix means a higher temperature is needed for melt formation, and the highly fluxed composition with MgO acts as a refractory phase, raising heat consumption and reducing productivity. On the other hand, it has been found that increasing the MgO content improves the RDI, due to the drop in hematite and ferrite phases and the increase in the magnetite phase, which presents lower degradation.

In a study, it has been see that increasing the MgO content (range 1.75 % to 3.25 %) caused the plant productivity to decrease. The TI increased, but it was considered that for MgO contents of more than 4 % the TI decreases due to the formation of a vitreous matrix which shows a high degree of stress and a low formation of bonding phases. In contrast with this study, it was seen that an increase in MgO also increases the RDI. This variation can be due to differences between experimental conditions and the actual plant data.

제조공정

이 게시물에서 우리는 케이블 제조의 일반적이고 중요한 단계에 대해 이야기할 것입니다. 먼저 wire라는 두 가지 명사를 명확히 합시다. 및 케이블 . 일반적으로 우리는 싱글 지휘자 와이어 , 케이블은 둘 이상의 절연 하나의 재킷에 와이어가 감겨 있습니다. 특히, 하나의 절연층 내에는 항상 여러 개의 도체가 함께 꼬여 있으며(이유는 다음 내용에서 설명하겠습니다), 우리는 이것을 하나의 도체, 즉 전선으로 분류합니다. 이제 제작 과정을 함께 알아볼까요? 1단계:와이어 드로잉 첫 번째 단계에서 우리의 목표는 금속(보통 구리 또는 알

컴퓨터 수치 제어(CNC)는 자동 제어입니다. 컴퓨터로 복잡한 부품을 만들 수 있는 금속 가공 도구(드릴, 보링 도구, 선반). 일반적으로 CNC 기계는 정확한 사양을 충족하기 위해 빈 재료(금속, 플라스틱, 목재 또는 세라믹)를 변경합니다. 프로그래밍된 지침을 따름 그리고 물리적 연산자 없이. 즉, 고성능 금속 CNC 기계는 생산성 향상을 의미합니다. 및 인건비 절감 , 기업 수익성에 큰 영향을 미칩니다. . 이 게시물에서는 다음 세 가지 측면에서 Metal CNC 기계에 대한 몇 가지 중요한 요소를 소개합니다. 금속 C