제조공정

제철을 위한 HIsarna 프로세스

HIsarna 공정은 철광석 미분과 석탄에서 직접 액체 철을 생산하는 제련 환원 공정입니다. 이것은 새롭고 잠재적으로 더 효율적인 철 제조 방법을 나타내며 제철 공정에서 탄소 배출량을 상당히 줄이기 위해 개발되고 있습니다. 이는 유럽 철강사들의 ULCOS(초저탄소 이산화탄소 제강) 컨소시엄의 이니셔티브로 Rio Tinto의 HIsmelt 기술과 Tata Steel Ijmuiden에서 개발한 Isarna 기술의 결합입니다. 고로 공정에서 필요에 따라 원료의 사전 처리를 제거합니다. 이 공정은 Isarna 기술의 사이클론 전로로(CCF)에서 철광석 미분을 사전 환원하는 것과 HIsmelt 공정의 제련 환원 용기(SRV)에서 철을 중탕으로 제련하는 것으로 구성됩니다. 프로세스 이름은 두 기술(HIsmelt의 'HI'와 철을 뜻하는 켈트어 Isarna의 'sarna')의 이름을 결합하여 파생되었습니다. 이 프로세스는 탄소와 비용을 모두 절감합니다. HIsarna 공정은 더 넓은 변환기 위에 좁은 사이클론로가 있는 특수 반응기에서 진행됩니다.

결합된 공정은 주로 광석 소결 및 코크스 생산이 필요하지 않기 때문에 현재의 평균 고로 기술과 비교하여 에너지 효율이 약 20% 더 높으며 뜨거운 금속 톤당 온실 가스 배출량이 적습니다. 생산된 뜨거운 금속은 기존의 기본 산소 용광로에서 강철로 처리될 수 있습니다.

HIsarna 공정은 상부에 철광석을 주입하는 반응기로 구성된다. 광석은 고온 사이클론에서 액화되어 분탄이 주입되는 원자로 바닥으로 떨어집니다. 분탄은 용광석과 반응하여 고품질의 철강을 생산하기 위한 모재인 액상철을 생산합니다. HIsarna 반응기를 떠나는 가스는 주로 농축된 이산화탄소(CO2)입니다.

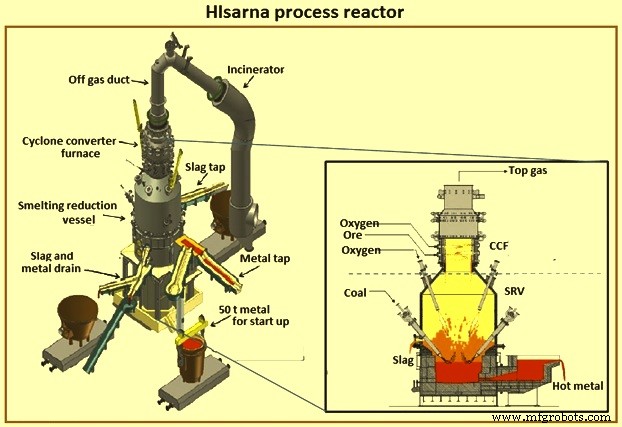

전반적인 HIsarna 개념은 철광석과 공정 가스 사이의 2단계 역류 접촉을 포함합니다. 이 공정은 기본적으로 철광석 미분과 공정 가스 사이의 2단계 역류 접촉을 포함합니다. 두 단계에서 작동 온도는 용융 온도보다 높습니다. 1단계에서는 부분적으로 환원된 용융된 광석이 생성되어 CCF에서 SRV로 아래쪽으로 흘러갑니다. 두 단계는 물리적 의미에서 고도로 통합되어 있으며 두 공정 단계 모두 단일 제련 반응기에서 수행됩니다(그림 1).

그림 1 HIsarna 공정 반응기

1960년대에 Hoogovens의 Koninklijke에서 철광석 환원에 사이클론 기술을 적용하려는 첫 번째 시도가 시도되었지만 포기되었습니다. 1986년에 또 한 번의 진지한 시도가 있었지만 경제 위기로 인해 1990년대 초까지 사업이 보류되었다. 이 프로젝트는 1990년대 중반 코크스 공급이 부족해지면서 다시 시작되었습니다. 그런 다음 CCF 기술은 시간당 15톤(tph)에서 20tph의 광석 공급 용량으로 파일럿 규모로 개발되었습니다. 1999년에는 고로에서 미분탄 주입이 성공적으로 실행되면서 시도가 다시 중단되었습니다.

HIsmelt는 원래 1980년대에 독일 Maxhutte의 2 tph 파일럿 플랜트에서 CRA(현재 Rio Tinto)에 의해 시작되었으며 1990년대 서호주 Kwinana에 8 tph 파일럿 플랜트가 이어졌습니다. 2001년에 Rio Tinto는 Nucor Steel, Mitsubishi 및 Shougang Steel과 제휴하여 Kwinana에 연간 약 800,000톤의 용탕을 생산할 수 있는 상업용 규모의 HIsmelt 공장을 건설했습니다. 공장은 2003년부터 2005년까지 건설되었고 2005년부터 2008년까지 가동되었으며 약 400,000톤의 용선을 생산했습니다. 공장은 낮은 가용성을 야기하고 내화물을 손상시키는 보조 장비와 관련된 일련의 문제를 겪었습니다. 그러나 생산 속도와 가용성이 꾸준히 개선되어 2008년 4분기까지 공장은 가용성 90%로 하루 최대 1,800톤의 용탕을 생산하고 있었습니다. 이 생산 수준은 적철광을 제련할 때 플랜트의 설계 속도와 일치하며 공정이 검증된 것으로 간주됩니다.

2004년에 유럽 연합(European Union)은 철강 산업에 탄소 발자국을 줄이도록 압력을 가했으며 이 ULCOS 컨소시엄 덕분에 설립되었습니다. 2005년부터 2007년까지 사이클론 기술은 4대 잠재력이 높은 기술 중 하나로 선정되었습니다. 사이클론로의 포스트 사이클론 부분의 초기 문제에 대한 이론적 답을 찾았고 ULCOS는 Rio Tinto와의 계약으로 HIsmelt 기술을 프로젝트에 도입하여 Win-Win 기술 조합을 갖습니다. 이것은 ULCOS가 유럽에서 지원하는 파일럿 플랜트 프로젝트로 이어졌습니다. 이 두 기술의 결합으로 HIsarna 프로세스가 탄생했습니다.

CCF에서 미세 광석의 사전 환원 및 용융은 제련 사이클론에서 발생합니다. 철광석과 산소는 뜨거운 제련소 가스가 있는 상태에서 CCF 장치에 주입됩니다. 이 공정은 1986년에서 1989년 사이에 개발된 '전환 고로'(CBF)에서 시작되었습니다. CBF 공정에서 덩어리진 광석은 용광로에서 고도로 사전 환원되고 최종 환원 및 용융은 철욕에서 발생합니다. 고운 석탄이 기화됩니다. 이 공정은 코크스 제조를 피할 수 있지만 광석 덩어리 및 관련 환경 문제는 피할 수 있습니다. 공정에서 광석 덩어리를 더 제거하기 위해 용융 사이클론이 미세 광석의 사전 환원 및 사전 용융에 적용되는 CCF가 개발되었습니다.

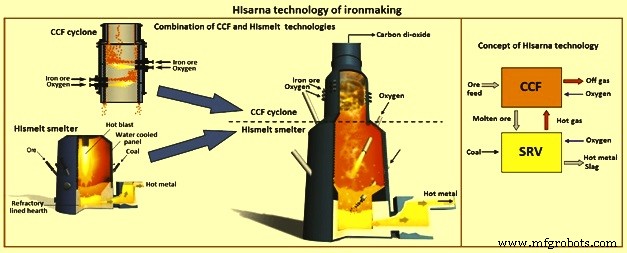

HIsarna 공정은 원자로에서 석탄 예열과 부분 열분해, 광석 용해를 위한 용융 사이클론 및 최종 광석 환원 및 철 생산을 위한 SRV를 결합합니다. 제련 사이클론과 SRV는 고도로 통합되어 단일 제련로로 운영됩니다. 미세 광석과 플럭스는 산소와 함께 제련 사이클론으로 공급됩니다. 고순도 산소는 사이클론의 바닥에서 들어오는 SRV 오프 가스를 연소시키는 데 사용됩니다. 바람직하게는 완전한 연소는 상당한 양의 열을 발생시킨다. 이 열은 철광석을 녹이고 약 1450℃의 SRV 온도로 가열하는 데 사용됩니다. HIsarna 공정은 CCF와 SRV가 결합된 제련 용기(그림 2)에서 수행됩니다.

그림 2 제철의 HIsarna 기술

HIsarna 공정은 야금용 석탄이 필요하지 않으며 보다 널리 사용 가능한(저비용) 열탄을 사용할 수 있습니다. 철광석과 관련하여 HIsarna 공정은 인을 슬래그로 거부하는 능력이 있습니다. 인의 약 90%가 슬래그로 보고되며 이는 상대적으로 산화되는 조건의 직접적인 결과입니다(슬래그는 약 5% ~ 6% FeO를 포함합니다). 인 허용 오차는 세계 일부 지역에서 주요 문제가 아니지만 일반적으로 인 함량이 너무 높은 것으로 간주되는 특정 철광석의 개발 가능성을 열어줍니다. 사용될 수 있는 비재래식 광석에 대한 두 번째 가능성은 티타니-철 자철광 광석입니다. 이 철광석은 높은 이산화티타늄 함량과 약 55%~60%의 철 함량이 특징입니다.

높은 수준의 알루미나를 포함하는 철광석은 열악한 소결 특성과 고로 생산성 감소로 인해 고로 경로에 적합하지 않습니다. HIsarna 공정은 슬래그의 높은 FeO가 자연 플럭스이기 때문에 높은 알루미나 슬래그로 작동할 수 있는 능력이 있습니다. 이러한 특징으로 인해 HIsarna는 고 알루미나 철광석 사용과 관련하여 매우 강력한 위치에 있습니다.

HIsarna 프로세스의 순차적 단계는 아래에 설명되어 있습니다.

철광석 미분과 순수한 산소는 제련 용기의 CCF 부분에 주입되며, 제련 용기의 SRV 부분에서 나오는 뜨거운 가스는 산소에 의해 연소됩니다. 미립자는 가스의 원심 흐름에 의해 가스에서 분리됩니다. 이렇게 생성된 열은 광석을 녹이고 부분적으로 환원시키는 데 사용됩니다. 일어나는 환원 반응은 Fe2O3(s) + 2CO(g) =4 FeO(l) + 2 CO2(g) 방정식으로 주어진다. 부분적으로 환원된 용융 광석은 중력에 의해 아래의 SRV로 흘러내립니다. 사이클론 제품은 Fe3O4와 FeO의 용융 혼합물로 구성됩니다. 이 단계에서 예상되는 온도는 약 1450℃이고 사전 환원 정도는 약 20%입니다.

SRV의 상단에서 사후 연소(CO를 CO2로 전환) 열의 활용은 공정에 필수적입니다. 사후 연소의 열은 자유 판을 순환하는 슬래그 스플래쉬에 의해 포착됩니다. 또한 스플래시는 연소 후 화염으로부터 냉각 패널을 보호합니다.

석탄은 캐리어 가스(보통 질소)와 함께 욕조에 고속으로 주입됩니다. 이 단계의 주요 공정 목표는 제련 단계에서 사용되는 탄소를 용해시키는 것입니다. 석탄 주입 조건은 중요합니다. 금속 수조 온도는 약 1400~1450℃이며 금속의 실리콘 수준은 약 0입니다. 망간과 같은 기타 불순물도 매우 낮은 수준으로 존재합니다. 인과 티타늄은 크게 산화물로 슬래그 상으로 분할됩니다.

이 단계에서 용융된 광석은 슬래그에 직접 용해됩니다. 금속-슬래그 혼합은 석탄 주입 기둥에 의해 생성됩니다. 이 금속 슬래그 혼합은 제련을 위한 큰 금속 슬래그 계면 영역을 생성합니다. 금속에 용해된 탄소는 광석의 산소와 반응하여 상당한 양의 CO 가스가 형성됩니다. 이 반응은 FeO(l) + C(s) =Fe(l) + CO(g) 방정식으로 표현됩니다. 이 반응은 흡열성이 높으며 용기의 하부에서 발생합니다. 용기의 이 부분을 균형 있게 유지하려면 열원이 필요합니다. 슬래그의 산화철은 슬래그/금속 계면에서 환원됩니다. 주입된 석탄은 탄소를 공급하고 충분한 혼합을 만듭니다. 이러한 혼합으로 인해 슬래그의 FeO 함량은 상대적으로 낮고 슬래그 FeO 수준은 일반적으로 약 5% ~ 6%입니다.

제련 과정에서 발생하는 CO 가스는 운반 가스(질소) 및 석탄의 휘발 생성물과 함께 뜨거운 연료 가스의 위쪽으로 이동하는 흐름을 구성합니다. 이러한 가스의 상향 이동은 많은 양의 스플래쉬를 생성하며, 금속과 슬래그는 액적 형태로 제련 용기의 상부를 순환합니다. 랜스를 통해 상부로 산소가 유입되고 연소에 의해 열이 발생합니다. 열은 이러한 액적에 의해 제련 용기의 상부 영역에서 하부 영역으로 전달됩니다. 고온 연소 구역을 통과하는 액적의 수가 너무 커서 각 액적의 통과당 평균 온도 상승이 약 10℃ 미만입니다. 이것은 시스템의 산소 포텐셜 구배를 손상시키지 않고 열이 아래쪽으로 이동할 수 있게 합니다(상대적으로 산화 위쪽 및 아래쪽에서 크게 감소).

제련 용기의 SRV 부분을 떠나는 부분적으로 연소된 가스는 제련 용기의 CCF 부분에 필요한 고온 연료 가스를 제공합니다. 이 가스는 일반적으로 약 1450℃ 내지 1500℃의 온도에 있고 약 50%의 후 연소도를 갖는다. 연소 후(PC)는 % PC =100(% CO2 + % H2O) / (% CO + % CO2 + % H2 + % H2O) 방정식으로 정의됩니다. 목표는 사이클론 상단에서 거의 100% 사후 연소를 달성하는 것이며, 이 경우 배출 가스는 고농축 무질소 CO2가 됩니다. 따라서 이 공정은 CO2 저장과의 조합에 매우 적합합니다.

반응 생성물은 두 개의 용융된 층(슬래그의 상부 층과 뜨거운 금속의 하부 층으로 분리됩니다. 두 층 모두 개별적으로 탭핑할 수 있으며 뜨거운 금속은 제강 공정에서 추가 처리를 위해 보내집니다.

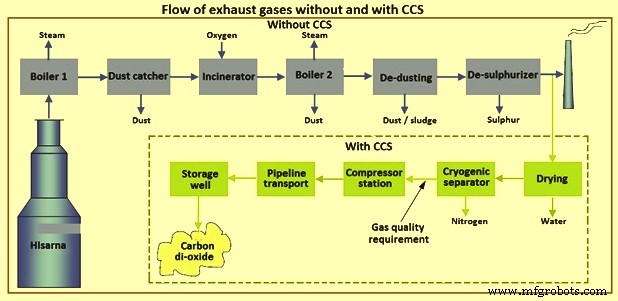

HIsarna 공정의 폐연도 가스는 공정이 산소를 기반으로 하기 때문에 질소가 없습니다. 완전히 활용된 가스는 남은 발열량이 거의 없습니다. 공정의 연도 가스 처리는 그림 3에 나와 있습니다. 연도 가스의 처리는 CCS(이산화탄소 포집 및 격리) 없이 또는 CCS로 처리될 수 있습니다.

그림 3 CCS가 있거나 없는 배기 가스의 흐름

파일럿 플랜트

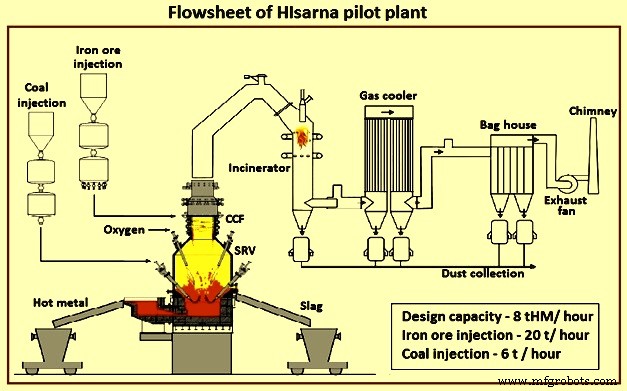

Tata Steel Ijmuiden에서 연간 60,000톤의 고온 금속을 처리할 수 있는 HIsarna 8톤의 고온 금속(tHM/h) 파일럿 플랜트가 성공적으로 설계 및 개발되었으며 2011년부터 여러 캠페인이 실행되었습니다. 이 프로젝트는 Tata Steel과 광산 회사 Rio Tinto가 공동 개발했습니다. Arcelormittal, ThyssenKrupp, Voestalpine, SSAB, LKAB 및 Paul Wurth를 포함한 추가 파트너와 함께 추가 테스트 및 개발이 수행되었습니다. 파트너 회사 외에도 유럽 연합은 공장에 상당한 자금을 제공했습니다. 그림 4는 파일럿 플랜트의 흐름도를 보여줍니다.

그림 4 HIsarna 파일럿 플랜트의 순서도

5개의 캠페인이 있었습니다. 첫 번째 캠페인의 첫 번째 시작은 성공하지 못했습니다. 나머지 4개 캠페인은 성공적이었습니다. 각 테스트 캠페인이 시작되기 전에 버너는 HIsarna 공장의 원자로를 약 1,200°C의 온도로 예열합니다. 프로세스의 빠른 시작을 위해 첫 번째 충전된 뜨거운 금속은 폭발에서 50톤 레이들로 운송되었습니다. 용광로를 HIsarna 파일럿 플랜트로 보냅니다. 금속이 파일럿 플랜트에 부어지면 측정된 고온 금속 온도 및 구성을 기반으로 최대 시간 슬롯이 계산되었습니다. 이 슬롯 내에서 '냉동 난로'의 위험을 피하기 위해 프로세스를 시작해야 했습니다.

액체 철의 첫 번째 성공적인 탭은 2011년 5월 20일에 수행되었습니다. 달성된 사출률은 용량의 60%였습니다. 작업에서 사용 가능한 데이터에 따르면 프로세스가 예상대로 작동했지만 이를 확인하려면 더 많은 작업 시간이 필요합니다. 영업시간이 예상보다 적었다. 그러나 이론이 실제로 작동한다는 것을 보여주려는 목적, 즉 원료의 전처리 없이 액체 철을 생산하는 것은 달성되었습니다.

두 번째 캠페인은 2012년 10월 17일부터 2012년 12월 4일까지 진행되었습니다. 더 길고 지속적인 기간 동안 액체 철을 생산한다는 목표를 달성했습니다. 8~12시간 동안 설계 용량의 80%에서 생산이 달성되었습니다. 마지막 실행에서 8 tph의 전체 설계 용량에 도달했습니다.

세 번째 캠페인은 2013년 5월 28일부터 2013년 6월 28일까지 진행되었습니다. 일정 기간 동안 액체 철을 생산하고 다양한 종류의 원료로 테스트를 실행한다는 목표를 달성했습니다. 처음으로 강철은 HIsarna 액체 철로 만들어졌습니다.

네 번째 캠페인은 2014년 5월 13일부터 2014년 6월 29일까지 진행되었습니다. 며칠 동안 지속적이고 안정적인 생산 목표를 달성하고 다양한 종류의 원료에 대한 테스트를 수행했습니다.

다섯 번째 캠페인은 2017년 10월에 진행되었습니다. 6개월간의 테스트 캠페인으로 액체 철을 장기간 생산할 수 있음을 증명했습니다. 이 캠페인을 준비하기 위해 설치가 대대적인 점검을 받았습니다. 완전히 새로운 배기가스 덕트가 설치되어 플랜트 높이가 10m(37m 최고점) 이상 높아졌습니다. 파일럿 플랜트 옆에는 완전한 석탄 분쇄와 광석과 석회에 대한 건조 및 선별 시설이 건설되었습니다. 저장 시설에서 설치 주입 지점으로 원료를 운송하기 위해 폐쇄형 컨베이어 벨트가 설치되었습니다. 원료 저장 용량을 두 배로 늘리고 가스 분석 실험실을 추가했습니다. 전자 모니터링 시스템이 완전히 재프로그래밍되었습니다. 이 캠페인의 비용은 약 2,500만 유로로 추정됩니다.

6개월간의 캠페인 기간 동안 철 스크랩을 사용하여 테스트를 수행했습니다. 결과는 공정에 사용된 재료의 최대 53%가 스크랩일 수 있음을 보여주었습니다. 그 다음에는 이상적인 원료 혼합물을 식별하고, 철강 슬래그를 재활용할 수 있는 옵션을 찾고, CO2를 사용하여 원료 주입을 테스트하고, CO2를 포집 및 저장할 수 있는지 확인하여 배출량을 80%까지 줄일 수 있는지 확인하는 데 집중했습니다. 이것은 캠페인의 마지막 단계였습니다. 이 단계에서 철 스크랩과 바이오매스가 사용되었으며 50% 이상의 CO2 감소가 달성되었습니다.

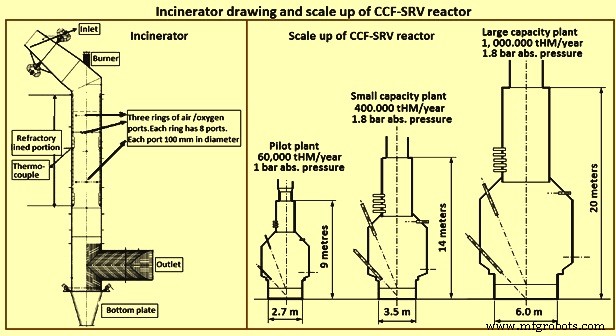

이 캠페인의 성공에 따라 다음 단계에서는 3억 유로의 투자가 예상되는 대규모 파일럿 플랜트를 설계, 건설 및 테스트할 예정입니다. 이것은 Tata Steel Ijmuiden의 현재 파일럿 플랜트의 2~3배 크기의 테스트를 몇 년 동안 거쳐야 할 것으로 예상됩니다. 2018년 11월, 새로운 대규모 파일럿 플랜트가 인도 잠셰드푸르에 건설될 것이라고 발표되었습니다. 이 공장은 연간 400,000톤의 핫메탈을 생산할 수 있는 능력을 가질 예정입니다. 다음 스케일 업은 궁극적으로 연간 최대 100만 톤의 용탕으로 용량을 늘릴 계획입니다. 새 공장은 Tata Steel Ijmuiden의 현재 파일럿 공장 폐쇄를 알리는 신호가 아닙니다. 그림 5는 소각로의 도면과 CCF-SRV 원자로의 확장 치수를 보여줍니다.

그림 5 CCF-SRV 원자로의 소각로 도면 및 확장

공정이 산업 규모로 구현된 후 HIsarna는 기존 제강 공정에 비해 CO2 배출량을 20% 이상 줄이고 에너지를 20% 이상 사용한다고 주장합니다. 또한 가스에 질소가 없고 충분한 CO2 함량으로 인한 가스 압축성 및 일회성 가스 흐름 특성으로 인해 CCS에 이상적으로 적합합니다. CCS를 고려하면 기존 제강 공정에 비해 최대 80%의 CO2 감소를 달성할 수 있습니다. 에너지 및 탄소 절감 및 그에 따른 비용 절감 외에도 HIsarna는 인에서 슬래그로의 공정의 90%를 제거할 수 있습니다. 이를 통해 기존의 고로 공정에서 일반적으로 허용되지 않는 더 저렴한 고인산 철광석을 사용할 수 있습니다.

HIsarna 프로세스의 중요한 기능 및 이점

CCF와 SRV는 기술의 윈-윈 조합입니다. HIsarna 공정의 중요한 특징 및 이점은 (i) 철광석을 환원 및 용융시키는 열은 산소를 통해 생성되며, (ii) 이 기술은 철광석을 소결 또는 펠릿으로 전환하고 점결탄을 코크로 전환하는 공정을 제거합니다. iii) 이 기술은 낮은 품질의 원료를 사용할 수 있습니다. (iv) SLV에서 형성되는 일산화탄소는 CCF에서 발생하는 반응에 열을 제공하는 데 사용되는 뜨거운 가스를 생성하는 데 사용됩니다. (v) 기술은 20%입니다. 더 에너지 효율적이고 20% 적은 CO2 집약적, (vi) 생성된 CO2는 순수하고 포집, 저장 및 사용할 수 있으며 이는 CO2 배출량을 추가로 감소시킬 수 있습니다(탄소 발자국 80% 감소), (vii) 기술은 철강 생산의 지속 가능성 성능을 크게 향상시킬 수 있습니다. (viii) 이 기술은 탄소를 뜨거운 금속에 용해시키기 위해 운반 가스로 질소를 사용합니다. 티 공정이 매우 효율적이고, (xi) 석탄 대신 바이오매스 또는 천연 가스를 사용할 수 있고 CO2 배출량을 줄일 수 있습니다. (xii) 광범위한 공급원료를 사용하기 때문에 투자 및 운영 비용도 낮습니다. (xiii) 이 프로세스는 훨씬 더 낮은 자본 투자 비용이 필요하고 훨씬 더 낮은 운영 비용으로 열간 금속을 생산합니다.

HIsarna 공정의 매력은 경제적 이점과 환경적 이점을 결합한다는 사실에 있습니다. 이 프로세스는 지질학적 저장을 위해 높은 비율(최대 80%)의 CO2를 쉽게 포집할 수 있는 능력을 제공합니다. 이 공정은 야금탄 대신 열탄을 사용하고 품질이 낮은 철광석 원료를 사용합니다. 먼지, NOx, SOx 및 CO의 배출이 60~80% 감소합니다.

제조공정

고로의 제철 공정에 대한 알칼리의 영향 고로(BF) 작동 중 주요 목표 중 하나는 최소 비용으로 원하는 화학 조성의 고온 금속(HM) 생산을 최대화하는 것입니다. 이를 위해서는 고품질의 원료 기반과 고로의 규칙적이고 원활한 작동이 필요합니다. 용광로에 들어가는 원치 않는 요소로 인해 발생하는 공정 문제를 피하기 위해 부하 재료의 품질이 매우 중요합니다. 이 영역에서 입력 전하의 원치 않는 요소의 내용에도 주의를 기울일 필요가 있습니다. 이러한 원치 않는 요소는 BF에 많은 기술적 문제를 일으킵니다. 또한 HM의 생산 비용에 큰

금속 절삭유는 절삭유로 약칭됩니다. 절삭 공정의 윤활 효과는 경사면과 칩, 측면과 가공면 사이의 마찰을 줄여 윤활 필름의 일부를 형성하여 절삭력, 마찰 및 전력 소비를 줄이고 표면 온도와 공구를 감소시킵니다. 공구와 공작물 블랭크 사이의 마찰 부분이 마모되고 공작물 재료의 절단 성능이 향상됩니다. 절삭 공정에 따라 절삭유 요구 사항이 다릅니다. 적절한 절삭유의 올바른 선택은 가공물의 품질에 매우 중요합니다. R 거친 T 돌리기 황삭 선삭시 가공 여유가 커서 절삭 깊이와 이송이 크고 절삭 저항이 크고 절삭 열이 많이 발