제조공정

강연주 및 관련 기술의 역사적 측면

강재의 연속주조(CC) 기술은 용강을 응고 처리하는 방법으로 산소제강에 비하면 그리 길지 않은 비교적 짧은 역사를 가지고 있습니다. 철강 생산의 다른 공정과 달리 연속 주조는 액체와 고체 사이의 중요한 연결이며 동시에 야금 효과와 기계적 문제를 안고 살아야 합니다.

연속 주조는 액체 강철을 연속적으로 고체로 변형시키며 다양한 중요한 상업적 공정을 포함합니다. 이러한 공정은 후속 처리를 위해 다량의 액강을 단순한 형태로 응고시키는 가장 효율적인 방법입니다. 세계 철강 산업의 CC 비율은 1970년에는 4%에 불과했던 조강 생산량의 약 96%입니다.

연속 주조는 정상 상태 특성으로 인해 다른 응고 공정과 구별됩니다. 액체강은 시간이 지남에 따라 일정한 위치에서 고체/액체 계면을 유지하는 속도로 금형 바닥에서 동시에 빼내는 동안 금형 벽에 대해 응고됩니다. 이 프로세스는 모든 측면이 이러한 정상 상태 방식으로 작동할 때 가장 잘 작동합니다.

다른 주조 공정에 비해 연속 주조는 일반적으로 자본 비용이 높지만 운영 비용은 낮습니다. 다양한 크기와 형태로 일관된 품질의 철강 반제품을 대량 생산하는 가장 비용 및 에너지 효율적인 방법입니다. 단면은 판이나 시트로의 후속 압연을 위해 직사각형, 긴 제품 및 이음매 없는 파이프의 경우 정사각형 또는 원형, I 또는 H 빔으로 압연되는 개뼈 모양일 수 있습니다.

오늘날 연속 주조기는 모듈화된 기술/메카트로닉 패키지로 구성되어 빠른 설계와 짧은 프로젝트 실행 시간, 첫 번째 열 주조 후 신속한 생산 증가를 가능하게 합니다. 야금학적 관점에서 볼 때 최첨단 연속주조기는 특수 냉각 및 연성 환원 기술을 통해 스트랜드 처리를 가능하게 하는 기능을 가지고 있습니다. 정교한 프로세스 모델을 통해 온라인 프로세스 시뮬레이션과 긴밀한 루프 제어를 통해 제품 품질과 생산성 목표를 더욱 최적화할 수 있습니다. 로봇 장치는 위험 지역에서 작업을 수행하고 사람의 개입 없이 운영 신뢰성을 향상시킵니다. 1950년대 상용화를 시작한 이래로 연속주조에서 혁신의 속도는 탁월했다. 1960년대와 1970년대의 비전과 이 프로세스의 첫 번째 개발 시도와 1980년대의 벤치마크가 관찰됩니다.

1950년대 이전의 선구기 시대의 다소 긴 잠복기 동안, 비철 산업에서 중요한 개발 자극이 나왔습니다. 금형 마찰. 나중에 철강 제조업체에서 나오는 진정한 아이디어는 주로 고정된 진동 금형을 기반으로 하는 프로세스에 의한 것이지만 철강에 CC 적용을 추진하는 데 다양한 이정표를 추가했습니다.

연속 주조 개발의 초기 단계

연속성을 통해 주조 공정을 보다 생산적으로 만드는 아이디어는 저융점 금속 합금에서 튜브 및 시트의 수평 연속 주조 기계를 성공적으로 테스트한 후 1843년 미국에서 특허를 받은 J Laing에 기인합니다. 이 특허에서 Laing은 주물에 달라붙는 것을 방지하기 위해 축을 중심으로 회전하는 삽입된 맨드릴이 있는 예열된 수평 주형으로 홈통을 통해 수직 저장소에서 액체 금속을 공급하는 것을 제안했습니다. 튜브는 금형 출구에서 냉각되었습니다.

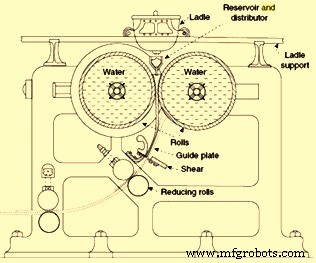

연속 주조의 추가 개발은 1857년에 영국에서 트윈 롤 주조기로 알려진 장치를 제안하고 특허를 받은 Henry Bessemer에게 있습니다. 이 장치에서는 두 개의 수냉식 드럼 사이에 액체강을 붓고 결과로 나온 고체 시트를 곡선 가이드 플레이트를 통해 추출하여 시트를 연속적으로 절단하여 측정하고 추가로 스프링 로드 롤을 통해 추출했습니다(그림 1). 그러나 Bessemer는 이 기술을 추구하지 않았으며 아마도 제강 공정을 먼저 개발하는 데 더 높은 우선 순위를 부여했을 것입니다.

그림 1 Henry Bessemer가 제안한 연속 주조 공정

강연속주조가 양산기술이 되기까지는 100년 이상이 걸렸지만 산업적 규모의 경합금에 적용된 트윈롤주조와는 다른 디자인을 갖게 됐다.

이러한 추가 개발에서 Bessemer는 슬래그 보유를 위한 스토퍼가 있는 턴디시를 구현했습니다. 턴디쉬 아래의 250mm x 250mm 몰드는 재가열 없이 잉곳의 의도된 직접 롤링을 위해 잉곳을 위쪽으로 밀어내기 위해 유압 램을 통합했습니다. 이것은 더미바를 이용하여 몰드 하단을 닫기 위한 선구자였습니다.

스웨덴의 Goeran Fredrik Goeransson은 1858년 호이스트를 통해 분사 용기에서 주입 피트로 액체강을 이송하기 위해 마개가 있는 국자를 도입했습니다. 이것은 1859년 Henry Bessemer에 의해 최초의 국자 포탑인 스윙 유형 장치로 교체되었습니다. 최초의 국자 슬라이드 게이트는 1885년 David D Lewis가 고안했습니다.

연속 주조 개발의 다음 단계는 1886년 Benjamin Atha에 의해 이루어졌습니다. 그의 특허 출원에 따라 높은 수냉식 바닥 없는 주형이 턴디시와 직접 연결되었으며 더미 막대는 발톱 모양의 머리를 특징으로 하고 결과를 추출합니다. 구동 철수 롤로 간헐적으로 금속 빌릿. 이 방법은 20세기 초에 100mm 정사각형 크기의 빌렛을 반 상업적으로 생산하는 데 사용되었지만 대량 생산에 이르지는 못했습니다. 독립적으로 RM Daelen은 1889년에 즉석에서 전단 절단이 가능한 유사한(실제로 사용되지는 않음) 장치에 대한 특허를 받았습니다.

1915년 오하이오주 클리블랜드의 Arthur McKee Co.가 진정한 기계 제작자로 만든 첫 번째 캐스터는 이미 미국의 John T Rowley가 설계했으며 45mm x 45mm ~ 75mm x 75의 빌릿 크기로 굽힘 및 펴짐이 있습니다. mm 길이는 10m에서 50m 사이입니다(즉석에서 절단되지 않음). 과도한 금형 마찰로 인해 불규칙한 길이 제어가 발생하여 무작위로 쉘이 들러붙고 찢어졌습니다.

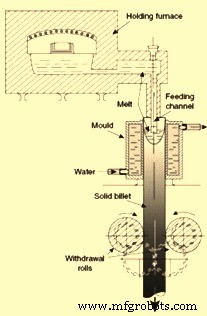

금형 마찰을 줄이기 위해 짧은 금형을 위아래로 왕복하는 개념은 1921년 미국의 Cornelius W. van Ranst에 의해 특허되었습니다. 독일의 Siegfried Junghans는 1930년대에 처음으로 금형 진동을 구현했습니다. 그의 연속 주조기는 처음에 황동 주조를 위해 Wieland-Werke에서 사용되었습니다. 몰드는 양쪽이 열려 있고 워터 재킷으로 둘러싸인 구리 튜브로 구성되어 있습니다. 액체 금속은 상단에서 공급되고, 응고된 금속은 하단에서 롤로 제거됩니다. 특수 시스템에 의해 액체 금속 공급은 금형에서 액체 금속 수준이 일정하게 유지되는 방식으로 인출 속도로 조정되었습니다. 이것은 기술의 중요한 부분이자 CC 프로세스가 자동화 및 제어의 이점을 제공한다는 생생한 예였습니다. 금형에 윤활유를 바르고 고체 금속이 금형 벽에 달라붙는 것을 방지하기 위해 위아래로 진동했습니다. 이 기능은 결국 강철의 연속 주조에 채택되었습니다. 플라잉 톱은 빌릿을 필요한 길이로 연속 절단하기 위해 설치 아래의 구덩이에 배치되었습니다. 이러한 계획은 성공적이었고 독일, 미국, 소련에서 구리 및 알루미늄 합금의 연속 주조에 널리 사용되었습니다. Junghan 공정은 1937년부터 마그네슘에 적용되어 최대 100mm x 600mm 치수의 압출용 200mm 직경 원형 빌렛과 슬래브 주조를 위해 사용되었습니다. Fig. 2는 Junghans 연속주조법을 나타낸다. 나중에 Junghans는 빌릿에 직접 물 분사를 추가하고 적절한 액체 금속 공급 및 분배 시스템과 관련하여 많은 혁신을 이루었습니다.

그림 2 정한의 연속 주조법

기존에 사용하던 영구주형주조에 비해 융한스 공법은 다음과 같은 장점이 있었다.

그러나 Junghans 방법은 주로 금형 벽을 통한 열 추출이 지배적이기 때문에 영구 금형 주조의 모든 문제를 해결하지 못했습니다. 그 결과, 빌릿의 섬프는 깊고 응고된 쉘은 높은 열 구배를 받게 되었으며 에어 갭 형성은 낮은 주조 속도, 즉 더 긴 응고 시간을 유지해야 했습니다. 더 큰 빌릿(직경 300mm – 500mm)은 불균일한 구조와 화학적 조성(거시 분리)이 특징입니다. 적절한 냉각에 필요한 긴 금형은 내부 표면의 매우 미세한 마감을 요구했습니다.

이러한 단점을 없애기 위해서는 주로 주조물의 단단한 부분을 통해 열을 추출하는 기술의 개발이 필요했습니다. 결과적으로 주물의 섬프는 더 평평해야 하는 응고 프로파일과 함께 더 얕아야 했습니다. 거시적 분리, 구조 불균일성 및 방사형 응력은 훨씬 덜 두드러져야 했습니다. 이러한 요구는 독일과 미국에서 거의 동시에 독립적으로 개발된 새로운 기술로 충족되었습니다. 이 기술을 '직접 냉각(DC) 기술'이라고 합니다. 이 기술은 곧 상용화되어 산업적 규모로 사용되었습니다. 기술에 따른 DC 주조 공정은 다음과 같다.

액체 금속은 개방된 비교적 짧은 수냉식 주형의 상단에서 부어졌으며 처음에는 유압 또는 기계적 하강 시스템과 연결된 더미 블록에 의해 바닥에서 닫혔습니다. 금형의 용융수위가 일정 수준에 도달한 후, 램을 낮추고 빌렛의 고형 부분을 아래쪽으로 추출했습니다. 액체 금속 유속 및 주조 속도는 금형 내의 액체 레벨이 일정하게 유지되는 방식으로 조정되었습니다. 금형의 바닥 부분에서 단단한 껍질이 나오자 마자 물은 스프레이 또는 수막 형태로 표면에 적용되었습니다. 고체 빌릿의 냉각은 물이 채워진 구덩이로 그것을 낮추어 더욱 강화되었습니다(이는 또한 액체 금속이 블리드 아웃의 경우 다량의 물로 빠르게 냉각되기 때문에 공정을 더 안전하게 만들었습니다). 그 과정은 반연속적이었다. 숫양이 구덩이에서 가장 낮은 위치에 도달하자마자 주조가 중지되고 빌렛이 구덩이에서 제거되었습니다. DC 주조에는 이전에 사용된 주조 기술과 매우 구별되는 고유한 기능이 있었습니다.

응고는 주형 내부와 아래에 있는 주물의 좁은 층에서 발생했습니다. 주조의 안정적인 단계 동안 이 영역의 모양과 치수는 일정하게 유지되었으며 열 간에 재현 가능합니다. 금형 공급 중 액체 금속 분포, 금형 아래의 직접 냉각 및 주조 속도를 제어함으로써 응고 영역의 형상 및 치수가 최적의 한계 내에서 유지될 수 있었습니다. 이러한 모양과 치수는 열 구배를 결정하고 균열, 매크로 분리 및 구조 균질성을 담당하므로 이러한 결함의 발생도 제어할 수 있습니다. DC 캐스팅은 Junghans 캐스팅 방식에 비해 다음과 같은 장점이 있습니다.

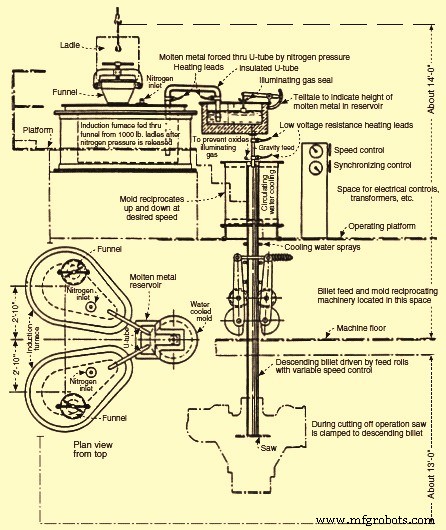

최초의 비철금속 CC 기계는 기업가인 Rossi가 1937년 Waterbury의 Scovill Manufacturing Co.에 설치한 당시의 여러 CC 공정을 적용했습니다. 연속 주조기(그림 3), 아래에 있는 물 스프레이를 사용한 직접 냉각 및 진동 주형이 있는 것은 다소 단순해 보이지만 액체 금속의 공급 및 공급을 위한 정교한 시스템이 구현되었습니다. 여기에는 (i) 래들에서 깔때기를 통해 평행하게 배열된 두 개의 유도 가열 및 불활성화된 보관 용기로 완전히 가려진 액체 금속 이동, (ii) 거기에서 불활성 기체에 의해 작고 불활성화된 중간 공급 홈통으로 가려진 액체 금속 이동이 포함됩니다. 저항 가열 덕트를 통한 압력(완전한 슬래그 보유 보장) 및 금속 높이 표시 장치 장착 (iii) 다른 저항 가열 덕트를 통해 가스 덮개 금형으로 액체 금속의 중력 공급. Rossi는 연속 주조 시작부터 달성한 7일간의 무중단 주조 작동을 보장했습니다.

진동 금형이 있는 그림 3 Rossi 캐스터

비철 산업의 성공적인 사례에 자극을 받아 철강에도 CC 기술을 적용하려는 노력이 점차 강화되었습니다. 그러나 그러한 개발의 대부분은 제2차 세계 대전 중과 직후에 크게 축소되었습니다. 이 기간 동안 일반 기밀 환경으로 인해 세부 사항과 운영 세부 사항이 거의 공개되지 않았습니다. 'Vulcan Mold and Iron Co.'의 사장인 Edward R. Williams는 길고 고정된 금형을 찾아 간헐적으로 스트랜드를 빼내어 금형 마찰을 줄이려고 했습니다. 그의 특허 출원에는 슬래브 섹션의 주조에 필요한 롤러 에이프런 스트랜드 지지대가 포함되었습니다. 그는 Republic steel과 함께 1942년 100mm x 100mm 크기의 빌렛과 75mm x 215mm 크기의 미니 슬래브를 위한 대형 파일럿 주조기를 시작했습니다. 1948년에 Babcock과 Wilcox와 함께 자동 금형 수준 제어 및 TV 감시와 같은 고급 기능을 갖춘 파일럿 장치가 추가로 건설되었습니다.

고정된 고정 금형을 기반으로 당시 미국, 영국, 러시아(당시 소련), 일본, 오스트리아 및 프랑스에서 유사한 현대적 노력이 많이 시작되었습니다. 이러한 주조 작업은 금형 마찰에 의해 손상되어 진동하는 Junghans-Rossi 금형을 사용한 강철의 초기 파일럿 주조보다 덜 성공적이었습니다. 1949년 Junghans는 I ton Bessemer 변환기에 의해 공급되는 자신의 파일럿 캐스터를 시작했습니다. 캐스터를 시작한 후 그는 1950년 Huckingen에서 파일럿 캐스터를 시작한 Mannesmann과 협력 계약을 체결했습니다. 1952년에 독일과 오스트리아 CC 개발자가 힘을 합쳤고 나중에 1956년에 Demag를 기계 제작자로 지명하여 그룹으로 이어졌습니다. 약어 DMB, Demag-Mannesmann-Boehler.

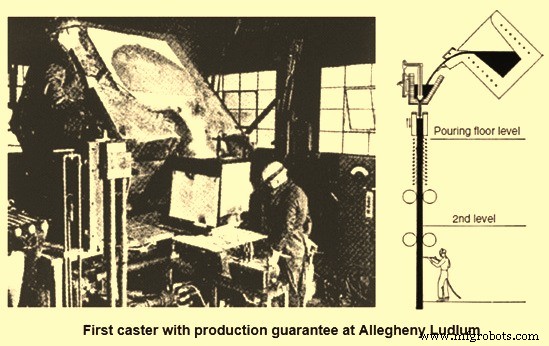

홀로 남겨진 Rossi는 1949년 Allegheny Ludlum에서 시작한 Koppers Co.에서 제작한 첫 번째 철강 주조기를 공급했습니다. 이 캐스터는 직경 150mm 크기의 원형 빌렛 섹션과 크기 75mm x 크기의 미니 슬래브용이었습니다. 380mm Rossi는 시간당 20톤의 캐스터 생산성과 제품 품질을 보장했습니다. 이 캐스터는 상업용 철강 캐스터로서는 최초의 시도로 평가받고 있다. 이 캐스터는 그림 4에 나와 있습니다. 이 캐스터는 그림 4에서 볼 수 있는 것과는 달리 턴디쉬와 몰드의 비활성 보호막과 물에 잠기지 않은 주입 튜브의 저항 예열이 있었습니다. 최종적으로 얇은 슬래브 섹션에 잠긴 입구 노즐(SEN)을 적용하기 위해 Rossi는 깔때기 모양의 상부 금형 절반을 제안하고 특허를 받았지만 사용하지 않았습니다.

그림 4 생산이 보장되는 첫 번째 캐스터

Rossi는 주주로 Allegheny, Koppers와 함께 엔지니어링 회사 'Continuous Metalcast Inc.'를 설립하고 미국, 영국, 스웨덴 및 프랑스의 특수 철강 회사로부터 4건의 추가 주문을 받았습니다. 해외 사업을 처리하기 위해 스위스 취리히에 있는 Concast AG는 1954년 Rossi에 의해 설립되었습니다. 따라서 CC 산업화 초기에 캐스터 설계 및 공급 분야에서 두 개의 주요 경쟁 그룹이 더 작은 용량의 많은 기계 제작 노력 외에 나타났습니다. DMB 컨소시엄과 Concast 그룹이 1963년 취리히에서 MBC(Mannesmann-Boehler-Concast)라는 합작 투자 회사를 설립하면서 곡선형 금형 개념을 구현한 후 두 그룹 사이에 어느 정도 이해가 되었습니다.

초기에 철강의 CC 개발은 잠재적인 수율 절감이 가장 큰 비용 이점을 수반하는 특수강 제조에 중점을 두었습니다. 또한 더 작은 레이들 용량은 더 낮은 캐스터 처리율과 더 잘 호환됩니다. 대규모 생산업체에서 연속 주조를 채택하는 데 있어 또 다른 장애물은 허용 가능한 표면 품질의 리밍 강을 생산하려는 시도가 실패했기 때문입니다. 따라서 슬래브 주조의 초기 노력은 강철의 망간-실리콘(Mn-Si) 킬드 플레이트 등급의 생산으로 제한되었습니다. 알루미늄(Al) 킬드강으로의 전환과 스트랜드 표면 품질의 개선만이 편평형 및 장형 제품 모두에 대한 연속 주조의 광범위한 적용을 위한 길을 열었습니다. 이와 관련하여 2차 제강의 발전도 캐스터 생산성과 제품 품질 모두에 똑같이 중요한 필수 전제 조건이 되었습니다.

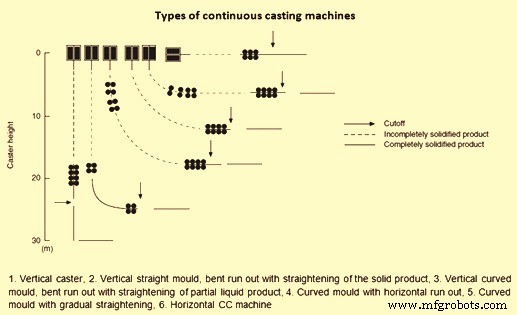

연속주조기의 개발 과정에서 설계 높이에 상당한 차이가 있는 여러 유형의 캐스터가 구현되었습니다(그림 5). 이러한 유형 중 일부는 제한된 지지 길이(수직 캐스터) 또는 높은 금형 마찰로 인한 주조 속도 제한(수평 캐스터)으로 인해 캐스터 생산성이 제한되었습니다. 또한, 제품의 품질에 있어서도 특성의 차이가 있었습니다.

그림 5 연속주조기의 종류

수직 주조기는 중력으로 주조하고 대칭적인 거대 구조를 보장하는 자연스러운 기계 설계였습니다. 그러나 캐스터 생산성은 기계 높이에 의해 심각하게 제한되었습니다. 따라서 CC 역사에서 가닥을 구부리고 곧게 펴서 낮은 건물 높이에서 기계 길이를 연장하려는 여러 노력은 주목할 만합니다. Rowley의 빌릿 캐스터와 Tarquinee와 Scovill의 보다 발전된 제안. 내부 균열을 방지하기 위해 고체/액체 경계면에서 임계 변형률 및 변형률 속도를 기반으로 하는 캐스터 설계에 대한 몇 가지 규칙이 개발되어 여러 롤러 쌍에 걸쳐 뚜렷한 굽힘 및 직선 영역이 확장되었습니다.

1963년 Mannesmann Huckingen과 Von Moos Stahl의 선구적인 공장 시험에 의해 동시에 도입된 곡선 주형 주조 원리의 출현으로 필요한 건물 높이가 상당히 감소했습니다. 이 캐스터 유형은 특히 기존 건물을 사용할 수 있는 소규모 빌렛 주조 공장에서 빌렛 및 블룸의 연속 주조의 경우 CC 적용의 급속한 성장을 시작했습니다. 그러나 슬래브 주조에서는 매크로 내포물 및/또는 아르곤 기포의 1/4 대역 축적이 강조되어 최근 몇 년 동안 곡선 주형 설계의 광범위한 사용이 중단되었습니다. 따라서 현재는 직선형/굽힘형으로만 제작되는 새로운 주조기 외에 기존의 곡선형 주형기의 개조가 증가하고 있습니다.

CC 개발 초기부터 주요 관심사는 액강 온도 제어였습니다. 이것은 표면 대 부피 비율이 큰 작은 레이들 용량에 대한 주요 장애물이었습니다. 초기 파일럿 캐스터는 용해로 또는 고정로에서 직접 공급되었지만 대규모 작업에는 실용적이지 않았습니다. 영국의 Barrow 철강 공장에서 Halliday가 이 방향으로 추구한 초기 접근 방식 중 하나는 주조 중에 국자 뚜껑을 통해 캔 제트 버너로 가열될 수 있는 완전히 밀폐된 립 푸어 국자를 사용하여 주조 시간을 최대 2시간에서 허용하는 것이었습니다. 7톤 국자. Halliday는 또한 고온 국자 예열을 주장했습니다. 더 큰 용량의 경우, 립 푸어 국자는 실용적이지 않으므로 스토퍼 흐름 제어가 있는 국자가 도입되었습니다. 그러나 스토퍼 제어의 사용은 증가하는 금속 체류 시간에 적합하지 않았습니다. 따라서 래들 슬라이드 게이트의 구현으로 작업 신뢰성과 캐스터 생산성이 크게 향상되었습니다.

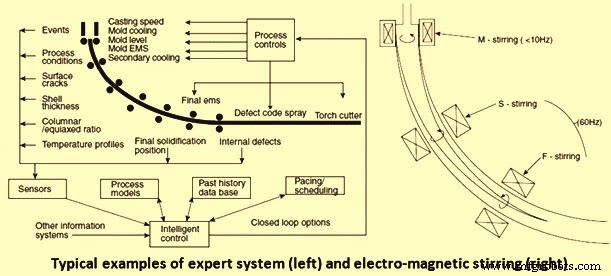

1980년대 이래로 강에 대한 연속 주조 기술의 성능을 향상시키기 위해 많은 개발이 이루어졌습니다. 이러한 개선은 액체강의 레이들 처리, 액체 금속의 레이들 대 턴디쉬 및 턴디시 대 몰드 이송, 턴디쉬(턴디쉬 야금), 주형 및 1차 냉각(전자기 교반 등), 2차 냉각 및 주물 지지체(전자기 교반 및 공기 미스트 냉각 등), 주강 절단 및 냉각(회전식 냉각 베드), 공정 자동화 및 제어. 그림 6은 전문가 시스템과 전자기 교반의 일반적인 예를 보여줍니다.

그림 6 전문가 시스템 및 전자기 교반의 일반적인 예

제조공정

항공 우주 응용 분야를 위한 부품을 만들 때 부품의 모양, 무게 및 내구성과 같은 많은 요소를 고려해야 합니다. 이러한 요소는 항공기의 비행 가치에 영향을 미칩니다. 수년 동안 항공우주 분야에서 선택되는 재료는 알루미늄이었습니다. 그러나 현대 제트기에서는 구조의 20%만 차지합니다. 그러나 경량 항공기에 대한 수요로 인해 현대 항공 우주 산업에서 탄소 강화 폴리머 및 벌집 재료와 같은 복합 재료의 사용이 계속 증가하고 있습니다. 최근 몇 년 동안 항공우주 제조업체는 알루미늄에 대한 대안을 연구하기 시작했으며 그 중 하나는 항공우주

스테인리스 스틸은 상대적으로 흔하고 가공하기 어려운 재료이지만 일부 절단 기술만 있으면 절단이 생각보다 어렵지 않습니다. 밀링 스테인레스 스틸의 특성은 스테인레스 스틸의 접착 및 융착이 강하고 칩이 밀링 커터의 커터 톱니에 부착되기 쉽기 때문에 절삭 조건이 악화된다는 것입니다. 상향 밀링 중에 커터 톱니가 먼저 경화된 표면에서 미끄러져 가공 경화 경향이 증가합니다. 밀링 중에 충격과 진동이 커서 밀링 커터의 톱니가 쉽게 부서지고 마모됩니다. 스테인리스강 밀링용 밀링 커터 치형재로 사용할 수 있는 엔드밀 및 일부 엔드밀을 제외하고