제조공정

제강 공정 개발

가장 오래된 강철 생산품은 아나톨리아의 고고학 유적지에서 발굴된 철기 조각으로, 기원전 1800년(통용 시대 이전)으로 거슬러 올라가 거의 4,000년이 되었습니다. Horace는 이베리아 반도의 팔카타(falcata)와 같은 강철 무기를 확인했으며 로마 군대는 Noric 강철을 사용했습니다.

그리스, 로마인, 이집트인, 동아프리카인, 중국인, 중동에서 남인도(우츠강)의 '세릭 철'에 대한 평판이 상당히 높아졌습니다. Alexander the Great(기원전 3세기)를 포함한 남인도 및 지중해 출처에서는 그러한 강철이 그리스인들에게 제공되고 수출된 것에 대해 자세히 설명합니다. 스리랑카의 금속 생산 현장에서는 고탄소(C) 강철을 생산할 수 있는 몬순 바람에 의해 구동되는 풍력 용광로를 사용했습니다. 도가니와 Avaram 공장과 같은 C 공급원을 사용하여 Tamilakam에서 대규모 우츠 철강 생산은 현대 철강 생산 및 야금술의 선구적인 선구자인 기원전 6세기에 발생했습니다. 강철은 기원전 650년경 스파르타에서 대량으로 생산되었습니다.

전국 시대의 중국인(기원전 403년~기원전 221년)은 경화된 강철을 담금질한 반면, 한 왕조(기원전 202년 ~ 220년)의 중국인은 단철과 주철을 함께 녹여 강철을 만들어 탄소의 최종 생성물을 얻었습니다. - 1세기 CE(공동 시대)까지의 중간 강철. 동아프리카의 하야족은 거의 2,000년 전에 섭씨 1,800도에서 C강을 만드는 데 사용했던 용광로를 발명했습니다. 동아프리카의 강철은 Richard Hooker가 제안한 것으로 기원전 1400년으로 거슬러 올라갑니다.

인도 아대륙에서 고C 강철이 가장 먼저 생산되었다는 증거는 스리랑카의 Tamilnadu의 Kodumanal, Telengana의 Golkonda, Karnataka 및 Samanalawewa 지역에서 찾을 수 있습니다. 기원전 6세기경에 생산된 Wootz 강철로 알려진 이 강철은 전 세계적으로 수출되었습니다. 철강 기술은 당시 로마, 이집트, 중국, 아랍 세계에 수출된 세계 최고의 철강(세릭 철이라고 함)으로 상암 타밀어, 아랍어 및 라틴어의 문헌에 언급되어 있는 것처럼 기원전 326년 이전에 이 지역에 존재했습니다. . 이 기술은 남인도에서 획득되었기 때문에 인도 철강 기술의 기원은 기원전 500년에서 400년 사이로 보수적으로 추정할 수 있습니다.

다마스커스 강철이라고도 알려진 Wootz는 내구성과 가장자리를 잡는 능력으로 유명합니다. Panopolis의 Zosimos의 저술에서 알 수 있듯이 이 강철은 원래 다양한 미량 원소를 포함한 다양한 재료로 만들어졌습니다. 그러나 강철은 기원전 326년에 Porus 왕이 황제 Alexander에게 강철 검을 선물했을 때 인도에서 오래된 기술이었습니다. 그것은 본질적으로 철을 주성분으로 하는 복잡한 합금이었습니다. 최근 연구에 따르면 탄소 나노튜브가 구조에 포함되어 있어 전설적인 특성 중 일부를 설명할 수 있지만 당시 기술을 고려할 때 이러한 특성은 설계가 아니라 우연에 의해 생성된 것입니다. 철을 함유한 토양을 목재로 가열하여 자연풍을 이용하였다. 고대 싱할라족은 2톤의 토양에서 1톤의 강철을 추출할 수 있었는데, 이는 당시 놀라운 위업이었습니다. 그러한 용광로는 Samanalawewa에서 발견되었으며 고고학자들은 고대인들처럼 강철을 생산할 수 있었습니다.

인도 아대륙에서 철강을 생산하기 위해 다양한 방법이 사용되었습니다. al-Tarsusi 및 Abu Rayhan Biruni와 같은 이슬람 문서에 따르면 철강의 간접 생산을 위한 세 가지 방법이 설명되어 있습니다. 중세 이슬람 역사가 Abu Rayhan Biruni(973 CE ~ 1050 CE)는 다마스쿠스 철강 생산에 대한 최초의 참고 자료를 제공합니다. 그는 강철을 생산하는 세 가지 방법만을 설명합니다. 처음 두 가지 방법은 중앙 아시아와 인도 아대륙에서 오랜 역사를 가지고 있는 반면 세 번째 방법은 남아시아 전용입니다. 이 세 가지 방법은 일반적으로 인도 아대륙에서 시작된 것으로 간주됩니다. 첫 번째 방법이자 가장 일반적인 전통적인 방법은 단철의 고체 침탄입니다. 이것은 연철을 도가니나 화로에 넣고 목탄을 넣은 다음 가열하여 C가 철 속으로 확산되도록 하여 강철을 생산하는 확산 공정입니다. 침탄은 강철의 우츠 공정(일종의 합착 공정)의 기초입니다. 두 번째 방법은 주철에서 C를 제거하여 주철을 탈탄(일종의 도가니 공정)하는 것입니다. 또 다른 간접 방법은 연철과 주철을 사용합니다. 이 과정에서 단철과 주철을 도가니에서 함께 가열하여 용융 강을 생산할 수 있습니다. 이 방법과 관련하여 Abu Rayhan Biruni는 "이것이 Hearth에서 사용된 방법이었습니다"라고 말합니다.

융합 과정의 변형은 페르시아와 중앙 아시아에서 예비적으로 발견되었지만 인도 하이데라바드에서도 발견되었습니다. C의 경우 석류 껍질, 도토리, 오렌지 껍질과 같은 과일 껍질, 잎, 달걀 및 껍질의 흰자를 포함하여 현대 이슬람 당국에 의해 다양한 유기농 재료가 지정됩니다. 일부 인도 자료에는 나무 조각이 언급되어 있지만 숯에 대해 언급한 자료는 거의 없습니다.

도가니에서 순철과 C(일반적으로 목탄 형태)를 천천히 가열 및 냉각하여 형성된 도가니 강철은 9세기에서 10세기까지 Merv에서 생산되었습니다. 11세기에 송 중국에서 두 가지 기술, 즉 (i) 열등하고 불균일한 강철을 생산하는 "베르가네스크" 방법과 (ii) 부분 드로를 사용한 베세머 공정의 전조라는 두 가지 기술을 사용하여 강철을 생산했다는 증거가 있습니다. - 냉간단조를 통한 탄화.

합착 공정에 의한 강철 생산은 1574년 프라하에서 출판된 논문에 기술되어 있으며 1601년부터 뉘른베르크에서 사용되었습니다.

강을 만드는 합착 공정

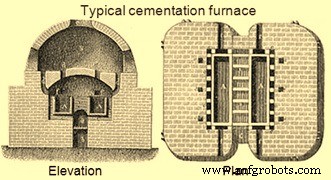

시멘테이션 공정은 철을 침탄시켜 강철을 만드는 구식 방법입니다. 현대 제강과 달리 철의 C 함량을 늘렸습니다. 17세기 이전에 개발된 것으로 보인다. 1720년에 건설된 Derwentcote 강철 용광로는 가장 오래된 시멘테이션 용광로입니다. 확실히 16세기 초에 존재했던 두 개의 시멘트 용광로가 영국에서 발굴되었습니다.

이 과정은 연철과 숯으로 시작됩니다. 용광로 안에 하나 이상의 긴 돌솥을 사용했습니다. 일반적으로 각각은 14피트(4.27m) x 4피트(1.22m) 및 3.5피트(1.07m) 깊이였습니다. 철 막대와 목탄은 숯의 최상층과 냄비를 기밀하게 만들기 위한 내화 물질과 함께 교대로 층으로 포장됩니다. 일부 제조업체는 분말 숯, 그을음 및 시멘트 분말이라고 하는 무기염을 혼합하여 사용했습니다. 대규모 작업에서는 한 주기에 최대 16톤의 철이 처리되었습니다.

표준 연철 막대는 시멘테이션 또는 블리스터 스틸로의 전환을 위해 시멘테이션 퍼니스에 배치되었습니다. 용광로는 사암으로 뚜껑이 있는 큰 상자 형태로 제작되었으며 고품질 숯을 대량으로 사이에 두고 층을 이루는 쇠막대를 적재했습니다. 완전히 장전되면 뚜껑을 제자리에 놓고 박격포를 사용하여 가슴을 밀봉했습니다. 난방은 구덩이에서 석탄 화재가 유지되는 용광로 아래의 화재에서 적용되었습니다. 열은 최대 1주일 동안 유지되었으며 가슴을 열고 비우고 다시 장전하기 전에 식힐 때까지 일주일이 더 소요되었습니다.

합착 용광로에 대한 일반적인 디자인은 두 개의 상자가 나란히 있고 두 개의 중앙에 화재 구멍이 있고 전체 부지는 '유리 콘' 및 '도기 가마'와 유사한 병 모양의 구조 내에 포함되어 용광로를 보호했습니다. 날씨와 굴뚝 역할. 두 개의 용광로 상자를 함께 배치하면 하나의 불이 첫 번째 상자를 가열하는 동안 두 번째 상자가 냉각되고 재장전될 수 있습니다.

오랫동안 천천히 가열하는 동안 숯에서 나온 C가 철봉에 흡수되었습니다. 용광로에서 제거했을 때 강철은 물집이 생긴 모양을 가졌습니다(따라서 대체 이름). 이 블리스터에는 C 함량이 높은 강철이 포함되어 있는 반면 막대의 중앙은 여전히 C가 거의 없는 단철이므로 더 가공될 때까지 블리스터 강철은 거의 쓸모가 없었습니다.

블리스터 스틸은 가열되고 망치로 단조되어 막대가 저절로 접힐 수 있습니다. 그 결과 더 나은 품질의 제품인 '이중 전단'으로 알려진 두 번째 접고 망치질하여 생산된 강철인 '전단 강철'이 탄생했으며, 더 높은 품질의 강철을 생산한 더 높은 수준의 접고 망치질을 통해 강철을 생산했습니다. 일반적인 합착로의 평면도와 입면도는 그림 1과 같습니다.

그림 1 합착로의 일반적인 모습

도가니 강철

도가니 강철은 역사적으로 다양한 지역에서 생산되었지만 현대에 두 가지 다른 방법으로 만든 강철에 적용되는 용어입니다. 도가니에 철 및 기타 재료를 녹이고 녹은 액체를 금형에 부어서 만듭니다. 도가니 강철은 중세 시대에 남아시아와 중앙아시아에서 생산되었습니다. 고품질 강철 생산 기술은 18세기 영국의 Benjamin Huntsman에 의해 개발되었습니다. 그의 공정은 철과 강철을 원료로 사용했습니다. 이 주강의 균질한 결정 구조는 이전 형태의 강에 비해 강도와 경도가 향상되었습니다.

도가니 강철은 일반적으로 우츠 공정을 사용하여 생산된 인도와 스리랑카의 생산 센터에 귀속되며, 다른 지역에 등장한 것은 장거리 무역으로 인한 것으로 추정됩니다. 투르크메니스탄의 메르브(Merv)와 우즈베키스탄의 악시켓(Akhsiket)과 같은 중앙아시아 지역이 도가니강 생산의 중요한 중심지였음이 최근에야 분명해졌습니다. 중앙 아시아에서 발견된 것은 모두 기원후 8세기에서 12세기까지의 발굴과 날짜이며, 인도/스리랑카의 재료는 기원전 300년 정도입니다. 또한, 인도의 철광석에는 미량 바나듐(V) 및 기타 희토류가 포함되어 있어 가장자리를 유지하는 능력으로 중동 전역에서 유명했던 인도 도가니 강철의 경화성이 향상되었습니다.

도가니 강철은 초기에 중동에 더 많이 기인하지만 유럽, 특히 스칸디나비아에서 검이 발견되었습니다. 문제의 검에는 'Ulberht'라는 모호한 이름이 새겨져 있습니다. 이 칼은 실제로 9세기부터 11세기 초반까지 200년의 기간에 해당합니다. 칼날을 만드는 과정이 중동에서 시작되어 '볼가 무역로' 시대에 거래되었을 것이라고 많은 사람들이 추측합니다.

이슬람 시대의 첫 세기에 칼과 강철에 대한 과학적 연구가 나타납니다. 이들 중 가장 잘 알려진 것은 Jabir ibn Ayyan(8세기), al-Kindi(9세기), Abu Rayhan Biruni(11세기 초), Murda al Tarsusi(12세기 후반) 및 Fakhr-i-Mudabbir(13세기)입니다. ). 이들 중 어느 것이든 고전 그리스와 로마의 전체 문헌에서 볼 수 있는 것보다 인도 및 다마신 강철에 대한 훨씬 더 많은 정보가 포함되어 있습니다.

Benjamin Huntsman은 시계 스프링에 사용할 더 나은 강철을 찾는 시계 제작자였습니다. 그는 수년간의 비밀 실험 끝에 1740년부터 강철을 생산하기 시작했습니다. Huntsman의 시스템은 1,600°C에 도달할 수 있는 코크스 가열로를 사용했으며, 각각 약 15kg의 철을 담을 수 있는 최대 12개의 점토 도가니를 넣었습니다. 도가니 또는 '냄비'가 하얗게 뜨거워지면 블리스터 스틸 덩어리, 접합 과정에서 생성되는 철과 C의 합금, 불순물 제거에 도움이 되는 플럭스를 채웠습니다. 용광로에서 약 3시간 후에 포트를 제거하고 슬래그 형태의 불순물을 제거하고 액체 강철을 주형에 부어 주조 잉곳으로 마무리했습니다. 강철이 완전히 녹으면 냉각 시 매우 균일한 결정 구조가 생성되어 당시 제조되는 다른 강철에 비해 인장 강도와 경도가 높아졌습니다.

강철은 지상 작업장과 지하 지하실로 구성된 영국 셰필드의 '도가니 용광로'라는 전문 작업장에서 생산되었습니다. 용광로 건물은 크기와 건축 양식이 다양했으며, 기술 발전으로 가스를 난방 연료로 사용하여 여러 냄비를 한 번에 '소화'할 수 있게 되면서 19세기 후반으로 갈수록 크기가 커졌습니다. 각 작업장에는 일련의 표준 기능, 예를 들어 용융 구멍, 가득 찬 구덩이, 지붕 통풍구, 도가니 냄비를 위한 선반 열 및 소성 전에 각 냄비를 준비하기 위한 어닐링 용광로와 같은 일련의 표준 기능이 있었습니다. 각 장입물의 무게를 측정하고 점토 도가니를 제조하기 위한 보조실이 작업장에 부착되거나 지하실 복합 단지 내에 위치했습니다. 원래 시계 스프링을 만들기 위한 강철은 나중에 가위, 도끼, 칼과 같은 다른 용도로 사용되었습니다.

1880년대 미국에서 개발된 또 다른 방법은 철과 C를 직접 녹여 도가니 강철을 만드는 방법입니다. 19세기와 1920년대에 걸쳐 많은 양의 도가니 강철이 절삭 공구 생산에 투입되었으며, 여기서 공구강이라고 불렸습니다.

도가니 공정은 특수강에 계속 사용되었지만 오늘날에는 사용되지 않습니다.

또 다른 형태의 도가니 강철은 1837년 러시아 엔지니어인 Pavel Anosov에 의해 개발되었습니다. 그의 기술은 가열 및 냉각에 덜 의존하고 내부에 올바른 결정 구조가 형성되었을 때 액강을 급속 냉각시키는 담금질 공정에 더 많이 의존했습니다. 그는 그의 강철을 '불라트'라고 불렀다. 그 과정의 비밀은 그와 함께 죽었다. 미국에서 도가니 강철은 William Metcalf에 의해 개척되었습니다. 도가니 강철은 품질이 매우 높지만 비쌌습니다. 그러나 품질의 표시는 1950년대에 특수 용도로 도가니 강철을 사용했다는 것입니다.

Bessemer 공정은 덜 중요한 용도를 위한 도가니 강철의 종말을 가져왔습니다.

베세머 공정과 현대 제강

현대 제강의 역사는 1772년 프랑스의 Reaumur, 1850년 미국의 Kelly, 1856년 영국의 Bessemer가 철 합금의 탄소 함량을 제어하여 선철을 개선하는 방법을 발견하면서 시작되었습니다. 강철이 된다. 화학자인 Reaumur는 과학적 호기심에 이끌렸지만 Kerry와 Bessemer는 엔지니어였습니다. . 이것은 과학과 기술 사이의 변증법적 관계를 시작했고 액체 욕조에서 C를 산화시켜 뜨거운 금속(선철)을 정제하는 기본 개념이 당시 발명되었습니다.

19세기 유럽과 미국에서 철도의 성장은 여전히 비효율적인 생산 공정으로 어려움을 겪고 있는 철강 산업에 큰 압박을 가했습니다. 그러나 강철은 구조용 금속으로 아직 입증되지 않았고 생산이 느리고 비용이 많이 들었습니다. 1856년까지 Henry Bessemer는 C 함량을 줄이기 위해 액체 철에 산소(O2)를 도입하는 더 효과적인 방법을 생각해 냈습니다.

1855년 1월부터 그는 대포에 필요한 대량의 강철을 생산하는 방법을 연구하기 시작했고 10월에는 베세머 공정과 관련된 첫 번째 특허를 출원했습니다. Bessemer는 처음에 일반 반사로 작업을 시작했지만 테스트 중에 두 개의 돼지 주괴가 국자 옆으로 떨어져 용광로의 뜨거운 공기 속에 그 위에 앉아 있었습니다. Bessemer가 그것들을 국자에 밀어 넣으러 갔을 때 그는 그것이 강철 껍질이라는 것을 발견했습니다. 뜨거운 공기만으로도 주괴의 외부 부분을 강철로 변환시켰습니다. 이 중요한 발견으로 인해 그는 특수 공기 펌프를 사용하여 액체 철을 통해 고압 공기를 강제로 통과시키도록 자신의 용광로를 완전히 재설계하게 되었습니다. 직관적으로 이것은 철을 식힐 것이기 때문에 어리석은 것처럼 보일 수 있지만 발열 산화로 인해 실리콘(Si)과 C는 둘 다 과잉 O2와 반응하여 주변의 용철을 더욱 뜨거워지게 하여 강철로의 전환을 촉진합니다.

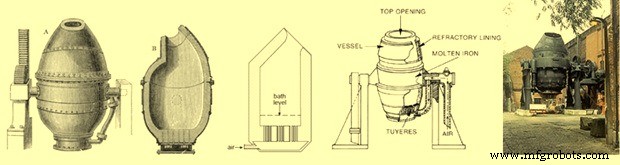

현재 Bessemer 공정으로 알려진 Bessemer는 배 모양의 용기('변환기'라고 함)를 설계했으며, 이 용기에서 철은 가열되고 O2는 액체 금속을 통해 불어날 수 있습니다. O2가 액체 금속을 통과할 때 C와 반응하여 이산화탄소(CO2)를 방출하고 보다 순수한 철을 생성합니다.

Bessemer 공정은 액체 철로부터 강철을 대량 생산하기 위한 최초의 저렴한 산업 공정이었습니다. 이 공정의 이름은 1855년 이 공정에 대한 특허를 취득한 발명가 Henry Bessemer의 이름을 따서 명명되었습니다. 핵심 원리는 액체 철을 통해 불어오는 공기로 산화시켜 철에서 불순물을 제거하는 것입니다. 산화는 또한 철 덩어리의 온도를 높이고 용융 상태를 유지합니다. 이 공정은 Bessemer 변환기라고 하는 점토 또는 백운석으로 라이닝된 큰 타원형 강철 용기에서 수행됩니다. 변환기의 용량은 8톤에서 30톤의 액체 철로 보통 충전량은 약 15톤입니다. 변환기 상단에는 일반적으로 용기 본체에 대해 측면으로 기울어진 구멍이 있으며, 이를 통해 철이 도입되고 완제품이 제거됩니다. 바닥에는 공기가 변환기로 강제 유입되는 송풍구라고 하는 여러 채널이 뚫려 있습니다. 변환기는 트러니언에서 회전되어 전하를 받기 위해 회전할 수 있고, 변환 중에 수직으로 돌린 다음 끝에 액체 강철을 쏟아내기 위해 다시 회전할 수 있습니다.

산화 공정은 Si, C 및 망간(Mn)과 같은 불순물을 산화물로 제거합니다. 이러한 산화물은 가스로 빠져나가거나 고체 슬래그를 형성합니다. 전로의 내화 라이닝도 전환에 중요한 역할을 합니다. 내화점토 라이닝은 원료에 낮은 인(P)이 있는 산 베세머에 사용되었습니다. 백운석은 기본 베세머에서 인 함량이 높을 때 사용됩니다(때때로 백운석 대신 석회석 또는 마그네사이트 라이닝이 사용됨). 강철에 원하는 특성을 부여하기 위해 변환이 완료되면 spiegeleisen(철 탄소-망간 합금)과 같은 다른 물질을 액체 강철에 추가할 수 있습니다.

필요한 강철이 형성되면 국자에 부은 다음 주형으로 옮기고 더 가벼운 슬래그를 남깁니다. 약 20분 만에 '일격'이라는 변환 프로세스가 완료되었습니다. 이 기간 동안 불순물의 산화 진행은 변환기의 입구에서 발생하는 화염의 모양으로 판단했습니다. 블로우 후, 액체 금속은 원하는 지점까지 재탄화되고 원하는 제품에 따라 다른 합금 재료가 추가됩니다. Bessemer 공정은 초기에 선철을 녹이는 데 필요한 코크스만 필요로 하면서 이 품질의 강철을 만드는 데 필요한 시간을 약 30분으로 단축했습니다. 그림 2는 Bessemer 변환기를 보여줍니다.

그림 2 베세머 변환기

Bessemer는 5명의 아이언마스터에게 총 GBP 27,000에 해당하는 공정에 대한 특허를 라이선스했지만 라이선스는 그가 약속한 강철 품질을 생산하지 못했고 나중에 GBP 32,500에 다시 구매했습니다. 그는 문제가 철의 불순물 때문이라는 것을 깨달았고 해결 방법은 공정에서 공기 흐름을 차단할 때를 아는 데 있다고 결론지었습니다. 불순물은 다 타버렸지만 적당한 양의 C만 남았습니다. 그러나 실험에 수만 파운드를 썼음에도 불구하고 그는 답을 찾지 못했습니다. 간단하지만 우아한 솔루션은 과학적으로 유효한 수천 번의 실험을 수행한 Robert Forester Mushet에 의해 처음 발견되었습니다. 그의 방법은 먼저 모든 불순물과 C를 최대한 태워버린 다음 정확한 양의 슈피겔라이젠을 추가하여 C와 Mn을 다시 도입하는 것이었습니다. 이것은 완제품의 품질을 향상시키고 가단성과 고온에서의 압연 및 단조에 견디는 능력을 증가시키고 광범위한 용도에 보다 적합하게 만드는 효과가 있었습니다.

Bessemer 공정은 도입 기간 동안 롱톤당 GBP 40에서 롱톤당 GBP 6-7로 비용을 절감하고 이 중요한 원료의 생산 규모와 속도를 크게 높임으로써 철강 제조에 혁명을 일으켰습니다. 이 공정은 또한 제강에 필요한 노동력을 감소시켰습니다.

베세머(Bessemer) 공정이 도입되기 전 강철은 다리나 건물의 골조를 만들기에 너무 비쌌기 때문에 산업 혁명 기간 동안 단철이 사용되었습니다. 베세머 공법 도입 이후 철강과 연철 가격이 비슷해지면서 대부분의 제조사가 철강으로 눈을 돌렸다. 값싼 강철을 사용할 수 있게 되면서 큰 다리를 건설할 수 있었고 철도, 고층 빌딩 및 대형 선박을 건설할 수 있었습니다. 영국인 Henry Bessemer가 완성한 대규모 철강 생산 공정의 도입은 19-20세기에 관찰된 바와 같이 대량 산업화의 길을 열었습니다.

이 방법을 사용한 상업용 철강 생산은 1974년 Workington에서 중단되었습니다. 최종 화학을 더 잘 제어할 수 있는 기본 산소 공정과 같은 공정으로 대체되었습니다. Bessemer 공정은 너무 빨라서(가열의 경우 10-20분) 화학 분석이나 강철의 합금 원소 조정을 위한 시간이 거의 허용되지 않았습니다. Bessemer 변환기는 액체강에서 P를 효율적으로 제거하지 못했습니다. 저P 광석이 더 비싸지면서 전환 비용이 증가했습니다. 이 공정에서는 제한된 양의 고철만을 장입할 수 있어 비용이 더욱 증가했습니다. 특히 스크랩이 저렴할 때 전기로(EAF) 기술의 사용이 Bessemer 공정과 유리하게 경쟁하여 노후화되었습니다.

이 공정은 빠르고 저렴하여 몇 분 만에 철에서 C와 Si를 제거했지만 너무 성공적이었습니다. 너무 많은 C가 제거되었고 너무 많은 O2가 최종 제품에 남아 있었습니다. Bessemer는 C 함량을 높이고 원하지 않는 O2를 제거하는 방법을 찾을 수 있을 때까지 궁극적으로 투자자에게 상환해야 했습니다.

제강의 노상 공정

제강의 노상(OH) 공정은 노상로를 사용합니다. 장점으로 인해 곧 철강 제조의 Bessemer 공정을 대체했습니다. 1908년까지 OH 용광로로 만든 철강의 연간 생산량은 Bessemer 공정으로 만든 철강 생산량을 초과했습니다. 대부분의 OH 용해로는 1990년대 초반까지 폐쇄되었으며, 특히 BOF(Basic Oxygen Furnace) 또는 EAF로 교체되는 느린 작동으로 인해 폐쇄되었습니다. OH 공정으로 철강을 제조하는 일부 철강 공장이 세계에 여전히 있습니다. OH 공정의 주요 장점은 철강을 과도한 질소(강이 취성을 유발함)에 노출시키지 않고 제어가 더 쉬우며 다량의 고철 및 철강을 용융 및 정련할 수 있다는 것입니다.

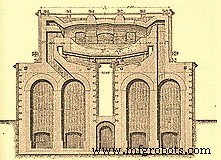

독일 태생의 엔지니어 Carl Wilhelm Siemens는 1850년대에 Siemens 축열로를 개발했으며 1857년에 연료의 70~80%를 절약할 수 있는 충분한 열을 회수한다고 주장했습니다. 이 노는 연소를 위해 연료와 공기의 재생 예열을 사용하여 고온에서 작동합니다. 재생 예열에서 용광로의 배기 가스는 벽돌이 들어 있는 챔버로 펌핑되어 열이 가스에서 벽돌로 전달됩니다. 그런 다음 용광로의 흐름이 역전되어 연료와 공기가 챔버를 통과하고 벽돌에 의해 가열됩니다. 이 방법을 통해 OH 용광로는 강철을 녹일 수 있을 만큼 높은 온도에 도달할 수 있지만 Siemens는 처음에 이를 위해 사용하지 않았습니다.

1865년 프랑스 엔지니어 Pierre-Emile Martin은 Siemens로부터 라이선스를 취득하고 처음으로 철강 제조에 재생로를 적용했습니다. 지멘스 축열로의 가장 매력적인 특징은 기초강을 대량으로 빠르게 생산할 수 있다는 점입니다. OH 용광로의 일반적인 크기는 50톤에서 500톤입니다.

OH 공정은 배치 공정이며 배치를 '열'이라고 합니다. 퍼니스는 먼저 손상 가능성이 있는지 검사합니다. 준비되거나 수리되면 판금, 파쇄된 차량 또는 폐금속과 같은 가벼운 스크랩으로 채워집니다. 퍼니스는 연소 가스를 사용하여 가열됩니다. 용융되면 고로(BF)의 용선(HM)과 함께 건축, 건설 또는 철강 밀링 스크랩과 같은 무거운 스크랩이 추가됩니다. 모든 강철이 녹으면 석회석과 같은 슬래그 형성제가 첨가됩니다. 산화철의 O2 및 기타 불순물은 과량의 C를 연소시켜 강을 형성함으로써 HM을 탈탄시킵니다. 열의 O2 함량을 증가시키기 위해 열에 철광석이 추가됩니다.

이 프로세스는 Bessemer 변환기 프로세스보다 훨씬 느리므로 품질 평가를 위해 제어하고 샘플링하기가 더 쉽습니다. 열 준비는 일반적으로 강철로 완성되는 데 약 8시간에서 9시간이 걸립니다. 과정이 느리기 때문에 베세머 과정과 같이 C를 모두 태울 필요는 없지만 원하는 C 함량이 달성되면 주어진 시점에서 과정을 종료할 수 있습니다.

용광로는 BF를 두드리는 것과 같은 방식으로 두드립니다. 즉, 난로 측면에 구멍을 뚫고 원강이 흘러나옵니다. 모든 강철이 탭핑되면 슬래그를 걷어냅니다. 원강은 잉곳으로 주조될 수 있습니다. 이 과정을 티밍이라고 하며 연속 주조기에서 주조할 수 있습니다.

재생기는 용광로의 독특한 특징이며 가장자리에 벽돌로 채워진 내화 벽돌 굴뚝으로 구성되며 그들 사이에 많은 수의 작은 통로가 있는 방식으로 배열됩니다. 벽돌은 나가는 폐가스에서 대부분의 열을 흡수하고 나중에 연소를 위해 들어오는 차가운 가스로 되돌려 보냅니다. 그림 3은 1895년 Siemens-Martin 용해로의 단면을 보여줍니다.

그림 3 Siemen-Martin 용해로 단면

Siemens-Martin 프로세스는 Bessemer 프로세스를 대체하기보다는 보완했습니다. 더 느리므로 제어하기가 더 쉽습니다. 또한 다량의 고철을 녹이고 정제할 수 있어 철강 생산 비용을 더욱 낮추고 골치 아픈 폐기물을 재활용할 수 있었습니다. 가장 큰 단점은 장입물을 녹이고 정제하는 데 몇 시간이 걸린다는 사실이었습니다. 이것은 20세기 초에 식물 화학자들에게 강철을 분석하고 얼마나 더 오래 정련할지 결정할 시간을 주었다는 점에서 이점이었습니다. 그러나 1975년경에는 원자 흡수 분광 광도계와 같은 전자 기기가 강철 분석을 훨씬 쉽고 빠르게 만들었습니다.

전기로에서 제강

전기 제강에 사용되는 용광로는 두 가지 유형이 있습니다. 이들은 (i) 전기로 및 (ii) 유도로입니다. 이 두 용광로에 의한 제강의 역사적 발전은 다음과 같습니다.

EAF 제강 기술은 백년 이상되었습니다. De Laval은 1892년에 철의 용해 및 정제를 위한 전기로 특허를 받았고 Heroult는 1888년과 1892년 사이에 철 합금의 전기 아크 용해를 시연했지만, 철강 제조를 위한 최초의 산업용 EAF는 1900년에야 가동되었습니다. 1910년에서 1920년 사이에 생산량이 10배 증가하여 1920년에는 500,000톤 이상이 생산되었습니다. 그러나 이는 당시 전 세계 철강 생산량의 극히 작은 비율에 불과했습니다.

처음에 EAF 제강은 스크랩 및 철 합금과 같은 고체 형태의 사료를 사용하여 특수 등급의 강을 생산하기 위해 개발되었습니다. 고체 재료는 먼저 직접 아크 용융을 통해 용융되고 적절한 플럭스를 추가하여 정제되고 추가 처리를 위해 탭핑됩니다. 약 30~35년 전까지만 해도 탭하여 탭하는 시간이 3시간을 넘는 것이 매우 일반적이었고 특정 전력 사용량은 종종 열역학적 요구 사항의 거의 두 배인 700kWh를 훨씬 훨씬 넘었습니다. 20세기의 대부분 동안 EAF 제강은 비싸고 느린 공정으로 여겨졌으며 특수강 및 부가가치강에만 적합했습니다. 1960년대 이후 이 기술은 급속한 발전을 거듭하여 기초 산소 제강 기술에 이어 두 번째로 큰 제강 기술이 되었습니다.

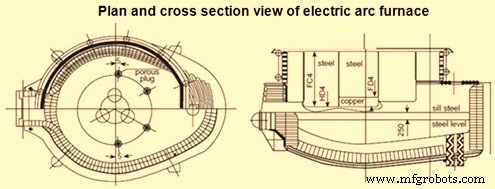

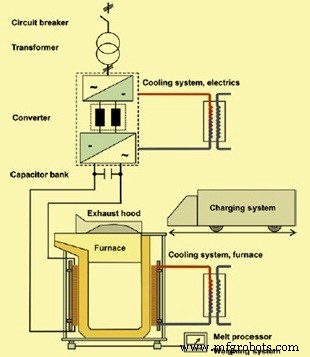

EAF는 지배적인 BF-BOF 경로의 대안인 생산 경로의 중심 부분입니다. EAF의 평면도 및 단면도는 그림 4에 나와 있습니다. EAF는 주로 철 스크랩을 재활용하여 C강 및 합금강을 생산하는 데 사용됩니다. EAF에서는 음극과 양극 사이에 형성되는 고전력 전기 아크(DC용)를 사용하여 스크랩 및/또는 제조된 철 단위(예:DRI, 선철, 탄화철 등)를 녹이고 고품질 강철로 변환합니다. 또는 3개(AC의 경우) 애노드. 스크랩은 전 세계적으로 모든 EAF 금속 공급 원료의 약 80%를 차지하는 가장 중요한 자원입니다.

그림 4 전기로의 평면도 및 단면도

전 세계적으로 EAF 생산 및 기술의 발전은 다음과 같은 이유 때문입니다.

유도로(IF)는 철 및 비철 금속의 용융에 사용됩니다. 연소하지 않고 깨끗하게 열을 발생시킵니다. 이것은 Michael Faraday가 발견한 전자기 유도 원리에 따라 작동합니다.

1870년에 De Ferranti는 유럽에서 유도로에 대한 실험을 시작했습니다. 금속을 녹이기 위한 최초의 IF는 1900년 Edward Allen Colby에 의해 특허를 받았습니다. 미국에서 IF로 만든 최초의 강철은 1907년 필라델피아 근처의 Colby 용광로에서 제작되었습니다. Rochling-Rodenhauser는 1906년 독일에서 최초의 3상 용광로를 건설했습니다. 유도로는 오래전부터 사용하고 있지만 IF에 의한 연강 생산은 비교적 최근의 현상이다.

유연하고 일정한 전력 추적, 중간 주파수 유도 전원 공급 장치의 개발로 인해 배치 용해 방법이 널리 사용되었습니다. 이 전원 장치는 배치 용융에 필요한 주파수와 전류를 모두 생성할 수 있는 고하중 실리콘 제어 정류기를 통합하고 97%를 초과하는 전기 효율 수준을 달성할 수 있습니다. 1970년대. 이 새로운 디자인은 교반을 잘 제어하여 용해 주기 전반에 걸쳐 용해로 동력을 최대한 활용할 수 있도록 합니다. 코어리스 유도로의 개략도는 그림 5에 나와 있습니다.

코어리스 유도로의 그림 5 개략도

There are several types of IFs available, but all operate by utilizing a strong magnetic field created by passing of an electric current through a coil wrapped around the furnace. This electric current creates an electromagnetic field that passes through the refractory material and couples with the conductive metal charge inside the furnace. The magnetic field in turn creates a voltage across, and subsequently an electric current through the metal to be melted. The electrical resistance of the metal produces heat, which in turn melts the metal and helps it to reach the set point temperature.

IFs are made in a wide range of sizes. Since there is no contact between the charge and the energy carrier, IF is normally suited for the melting of steel, cast iron and non-ferrous metals, so long as a suitable lining material can be found. Products made with the IF melting by the industry include mild steel ingots/billets for structural purposes, stainless steel ingots/billets for making utensils, wire rods and wires, low alloy steel castings for engineering applications, stainless steel castings for heat and corrosion resistant components, and alloy steels for forging industry and grinding media.

In India the use of IFs started in mid-sixties. Imported medium frequency induction furnaces were used from mid-seventies. Induction melting furnaces in India were first installed to make stainless steel from imported stainless steel scrap. During the years 1981-82 some entrepreneurs, who were having small size induction furnaces making stainless steel, experimented in making mild steel from steel melting scrap and they succeeded. Due to this success, sudden growth has taken place in the early eighties to mid-nineties. During this period indigenous manufacture of the induction furnaces also started. Steel making through induction furnace emerged during this period as one of the key driver for steel production growth in the country and is presently accounting for a share of more than 32 % of the total steel production. Today, India is the largest producer of IFs as well as the largest producer of steel with the IF technology. Steel making by IFs has grown not only in terms of overall capacity but also in terms of sizes of furnaces. Today, IFs up to 40 tons capacity are in operation in the country.

Basic oxygen steelmaking

Basic oxygen steelmaking (BOS) is the process of making steel by blowing pure O2 in a liquid metal bath contained in a vessel which is known as basic oxygen furnace (BOF), LD converter, or simply converter.

The concept of BOS goes back to 1856 when Henry Bessemer patented a steelmaking process involving O2 blowing for decarbonizing liquid iron (UK Patent number 2207). At that time there was no method available to supply the quantity of O2 needed for the process. The commercial quantities of O2 were not available at all or were too expensive, and hence the invention of Bessemer remained only on paper and remained unused. The steelmaking by blowing pure O2 became practicable in 1928, when the company Linde succeeded in developing a method (the Linde-Fränkl process) for supplying pure O2 in large quantities. Due to the success of the Linde- Fränkl process, O2 also became very much cheaper, so that both preconditions (availability of large quantities as well as availability of cheap O2) for the introduction of the BOS process were fulfilled.

In both Europe and the USA, experiments with O2 were carried out repeatedly. Among those who worked with high purity O2 was Otto Lellep, but his concept of ‘blowing O2 vertically onto a bath of liquid iron’ proved unsuccessful. As per Hubert Hauttmann, who took part in Lellep’s experiments between 1936 and 1939 at the Gutehoffnungshütte, where he was employed at that time, the intention was to convert liquid iron by blowing in pure O2 through a nozzle in the base of the converter. The steel produced in this way was of miserable quality.

During the World War II, Engineers by names C. V. Schwartz of Germany, John Miles of Belgium, and Durrer Switzerland of and Heinrich Heilbrugge of Germany proposed their versions of O2 blown steelmaking, but only Durrer and Hellbrügge brought it to a level of mass scale production.

Carl Valerian Schwarz submitted a patent application in 1939 for blowing O2 into the bath at supersonic speed. But this method too was ‘not yet capable of producing usable steel’. Although the later Linz- Donawitz (LD) process had similarities with Schwarz’s patent, its typical features were different (for example ‘central, vertical blowing’). It was only due to the outbreak of World War II that the technology described in Schwarz’s patent did not lead initially to any practical applications. It was also at the end of the 1930s that Robert Durrer of Switzerland began experiments of his own.

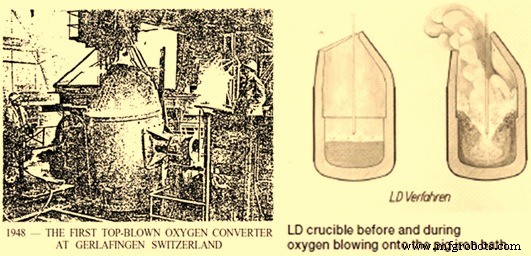

After the war, Heinrich Hellbrügge and Robert Durrer (Technical director of the Roll’schen Eisenwerke) began further experiments at Roll’schen Eisenwerke in the Swiss town of Gerlafingen. The photograph of the first top blown oxygen converter at Gerlafingen is shown at Fig 6.

Fig 6 First top blown oxygen converter at Gerlafingen and cross sectional views of oxygen converter

It was Durrer who laid down the basic theoretical principles and advised VÖEST to blow the O2 from above in a separate vessel, after a contact had been established between Gerlafingen and VÖEST for an industrial-scale technical cooperation. A series of experiments using a 2 ton experimental converter was started on 3rd June, 1949 on the premises of VÖEST. After the team in Linz had suffered several initial setbacks, a breakthrough was achieved as early as 25th June, 1949, when the O2 pressure was lowered and the tip of the blowing lance was moved farther away from the bath, so that the jet of O2 could not penetrate so far. With this breakthrough, steel was produced that could be rolled into sheet without problems. VÖEST’s experimental department examined this steel and was very positive in its observations. This was the moment when the LD converter steelmaking process was born. The experiments continued until several hundred heats of 2 ton had been produced, after which they were switched to a specially constructed 15 ton experimental converter erected in the open air. The first batch was produced on 2nd October, 1949. The new grade of steel was subjected to continuous metallurgical and other tests.

The key factor for this innovation was the movement of liquid bath. Until then it had been considered impossible to obtain sufficient bath movement without blowing the O2 in at a greater depth. But this movement was achieved in a highly satisfactory way by the formation of CO (carbon monoxide). The principle of ‘soft blowing’ also promoted FeO formation which in turn absorbed the oxidized impurities to form slag. This helped in the production of an excellent new grade of steel.

In addition to the Roll’schen Eisenwerke in Gerlafingen and VÖEST, Mannesmann AG in Duisburg-Huckingen and ÖAMG (i.e. Donawitz) also expressed interest in May 1949 in the O2 blowing process or at least O2 metallurgy in general. During the experiments in Linz and after a demonstration of the process, a precise division of labour was agreed on 17th June, 1949. VÖEST was to continue work with crude steel from Linz in a much larger refining vessel while Mannesmann was to experiment with O2 blowing of Thomas steel, Roll’schen Eisenwerke would investigate the use of O2 in the EAF and ÖAMG would conduct tests with O2 in a low-shaft pig iron furnace. The agreement obliged everyone concerned with this O2 metallurgy ‘not to issue any statement or pass on any information outside their own companies regarding details of O2 refining that came to their notice or conclusions they may have reached during the discussions in Linz on 17th June, 1949.

On the basis of the agreement, it soon became evident from experiments in Donawitz that the use of oxygen in shaft furnaces was valueless, whereupon the company began to explore different approaches. The process developed in Donawitz for the recovery of slag with high manganese content by blowing with O2 led to the awareness that only the use of a blowing process with pure O2 should be considered for the steel production expansion and rationalization plans in Donawitz. Following extensive investigation and successful development work on a 5 ton or 10 ton experimental setup, with oxygen supplied during the first tests from cylinders arranged in series, the company management decided to build a new steelworks, which would be ready for operation in two years. The Donawitz engineers initially named their process ‘SK’, from the German initials for ‘Oxygen Converter’. This term helped distinguish the activities of VÖEST and ÖAMG to a certain extent.

On 9 th December, 1949 the then managing director of VOEST Heinrich Richter-Brohm took a decision not without risk for the building of the first LD steelworks. Not long after this and after clarification of questions concerning production methods for harder grades of steel, it was decided to build an LD plant in Donawitz as well. The first patents for the process were applied for in 1950.

In the annual research and quality assurance report of 1951, it had been stated that ‘during the review year extensive research work was devoted to the LD steel grades, and a publication was issued. This type of steel is expected to possess great potential in terms of quality, and in particular will permit steel with a high-quality surface combined with good cold formability to be produced. This is especially important for thin sheet metal production, where until now good cold formability was only possible if certain surface flaws were accepted (killed steel grades). But steel with higher yield strength can also be produced extremely advantageously by the O2 refining process.

By 1951 it became possible in Linz to refine hot metal with pure O2 in steelmaking into an innovative, operationally reliable process for the production of bulk quality steel in Linz. Announcement of the new process was made for the first time in December 1951, at the conference ‘Steel Refining with Pure Oxygen’ of Austrian Society for Metallurgy in Leoben. At the conference Robert Durrer stated that the two metallurgical plants (Linz and Donawitz) had developed the concept of blowing high purity O2 onto domestic HM into a viable industrial process, and congratulated them on this great success. With this announcement Austria became the first country to produce steel on an industrial scale from HM by blowing pure O2. The cross section LD converter before and during O2 blowing in the liquid metal bath is shown in Fig 6.

On 27th November, 1952 the first converter was commissioned at LD Steelworks 1 in Linz which was a milestone in the steel production by the O2 blowing principle. On 5th January, 1953 this LD Steelworks, the first in the world, was officially opened. By 17th June, 1953, LD Steelworks 1 in Linz had already produced 100,000 tons of LD steel, and by early December 1953 the 250,000 metric tons of steel was produced. The second LD Steelworks went into operation on May 22, 1953 at the Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz. The process, now developed to full operating maturity, exceeded all expectations in both the quality of the steel it produced and its economic viability. In 2015, 73.4 % of world steel was produced by BOF steel making.

제조공정

강철의 속성을 변경하고 강철을 더 쉽게 가공하기 위해 일반적으로 가공이 완료되기 전에 추가 처리 및 공정이 수행됩니다. 가공 전에 재료를 경화시키면 가공 시간이 증가하고 공구 마모가 증가하지만 가공 후 강철을 처리하여 완제품의 강도 또는 경도를 높일 수 있습니다. 다음은 철강의 일반적인 3가지 가공 기술입니다. 1. 열처리 열처리는 강철의 온도를 조작하여 재료 속성을 변경하는 여러 가지 공정을 말합니다. 소둔, 경도를 낮추고 연성을 높여 강철을 더 쉽게 가공하는 데 사용됩니다. 어닐링 공정은 일정 시간 동안 강철을 원하는 온도

품질 관리는 강철 제작 프로젝트의 성공 여부를 결정할 수 있는 요소입니다. 철강 제조 파트너를 찾을 때 금속 제조 공장이 안전, 비용 관리, 규정 준수, 일관성 및 평판을 어떻게 처리하는지 살펴봐야 합니다. 금속 가공 공장에 품질 프로세스가 제대로 갖춰져 있으면 프로젝트의 성공 가능성이 훨씬 높아집니다. 귀하의 금속 공장이 품질을 중시한다는 말을 듣는 것도 한 가지이지만, 그들의 프로세스를 살펴보면 어떻게 구현되는지 훨씬 더 잘 이해할 수 있습니다. 안전 일관성은 안전을 보장합니다. 금속 가공 파트너는 OSHA 규칙에 정통해야