제조공정

TMT 철근 생산을 위한 Tempcore 프로세스

철근(철근) 생산을 위한 Tempcore 공정은 압연기의 마지막 열간 압연 스탠드에서 철근이 나오는 즉시 및 후속 공랭 중에 열간 압연 철근을 물로 집중적으로 표면 담금질하는 특허 공정입니다. 냉각된 외부 레이어는 코어에서 유지된 열을 소산하여 템퍼링됩니다.

Tempcore 공정은 1970년대 초 벨기에 Liege의 Centre de Rechaerche Metallurgiques(CRM)에서 연성을 손상시키지 않고 마이크로 용접봉을 추가하지 않고 연강 빌릿에서 높은 항복 강도의 용접 가능한 철근을 생산하기 위해 개발한 열-기계적 공정 중 하나입니다. 합금 원소.

철근의 속성 요구 사항

연성, 용접성 및 성형성과 함께 강도는 철근의 가장 필수적인 품질 요구 사항입니다. 따라서 인장 강도와 함께 항복 강도는 표준에서 철근의 첫 번째 요구 사항이며 강철의 등급은 지정된 최소 항복 강도에 따라 분류됩니다. 고급 철근을 사용하면 동일한 하중 조건에서 더 적은 강철이 필요하고 총 비용이 절감되므로 경제적입니다. 철근의 보장항복강도를 높이면 주어진 토목공사에 사용되는 철근의 중량이 감소하여 결과적으로 철근비를 절감할 수 있다. 이러한 수량 감소는 토목 공사 중 철근의 운송, 취급 및 고정 비용도 절감합니다.

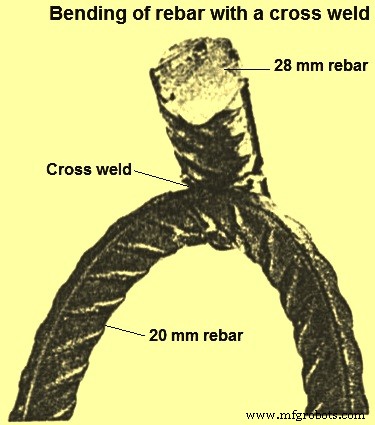

건설 현장에서 철근을 조립하는 많은 기술에서 철근의 용접은 요구되는 치수 정확도를 보장하기 위해 필수적입니다. 많은 경우 기계식 스플라이스가 항상 적용되는 것은 아니지만 묶인 연결이 충분히 강하지 않습니다. 이러한 이유로 용접이 필수가 되며 상당한 양의 현장 용접이 발생합니다. 따라서 철근의 용접성도 주요 관심사입니다. 철근의 용접성을 위해서는 낮은 탄소 함량(점착성 공정의 경우 약 0.25% 또는 심지어 약 0.22%)과 강철의 낮은 탄소 당량(약 0.45%)이 필요하다는 것은 잘 알려져 있습니다. 수동 금속 아크 용접(MMAW), 가스 금속 아크 용접(GMAW), 플래시 용접(FW) 및 저항 용접(RW)과 같은 여러 유형의 용접 방법을 사용할 수 있습니다. 여러 용접 기술 중 랩 및 크로스 용접은 낮은 입열량과 빠른 방열성으로 인해 열영향부 균열에 가장 민감합니다.

또 다른 중요한 특성은 굽힘성입니다. 굽힘성이 좋은 철근은 최적의 설계를 가능하게 하여 비용을 더욱 절감합니다. 연결 보강재가 있는 경우에는 좋은 굽힘 능력이 필요합니다. 사실, 일부 표준에서는 철근이 굽힘 및 다시 굽힘 작업에 성공해야 하며 이것은 작은 직경의 맨드릴(철근 직경의 3~4배까지) 또는 추운 날씨(-20℃)에서 성공해야 한다고 규정합니다.

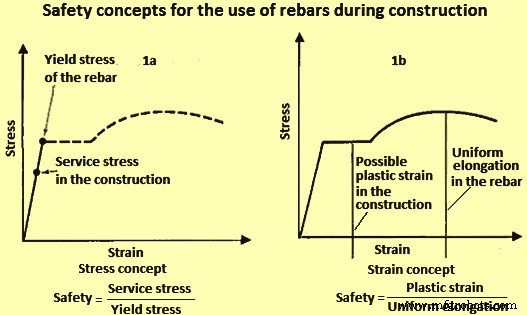

이전에 콘크리트 구조물의 설계는 응력 개념, 즉 일반적으로 사용 중에 나타나는 하중이 철근에 탄성 응력만 유발한다는 가정에 기반했습니다. 이러한 경우, 구조물의 안전성은 응력 비율로 정의될 수 있습니다. 철근의 서비스 응력과 항복 응력 사이의 비율(그림 1a). 그러나 최근 연구에 따르면 철근 콘크리트의 응력 기반 계산은 경우에 따라 철근의 파손 없이 주어진 범위의 국부 소성 변형을 흡수해야 하기 때문에(예:탬핑이 발생하는 경우) 충분하지 않다는 결론에 이르렀습니다. ). 이러한 경우 콘크리트 구조물의 안전성은 변형률 비율로 표현됩니다. 발생할 수 있는 국부적 소성 변형과 철근의 균일한 연신율 사이의 비율(그림 1b). 이러한 설계 방식은 현재 많은 국가에서 채택되고 있으며 연성 철근이 필요하며 수령한 철근 및 용접 철근에 대해 최대 4%의 보장된 균일 연신율이 규정되어 있습니다.

그림 1 건설 중 철근 사용에 대한 안전 개념

콘크리트 구조물의 안전을 위한 또 다른 중요한 측면은 다시 굽힌 후 연성 손실을 방지하는 것입니다. 이것은 다시 좋은 굽힘 능력의 필요성을 강조합니다. 또한, 항복강도가 높은 철근을 사용하면 고층건물의 주거더 폭이나 기둥의 크기를 줄일 수 있어 콘크리트 비용과 취급비용을 절감할 수 있다. 안전을 고려하여 제작하는 동안 적절한 연성이 필요합니다. 이것은 지진 가능성이 설계 고려 사항의 일부인 구조물에 특히 중요합니다. 철근의 굽힘과 재굽힘이 일어나는 가공의 관점에서 좋은 연성은 매우 중요합니다. 연성에 대한 우려는 모든 표준에 반영되며 일반적으로 180도 굽힘 및 총 연신율에 대한 맨드릴의 최소 직경이 일반적으로 지정됩니다.

기타 요구사항으로는 내피로성, 고온 및 저온 특성, 충격 특성, 내식성 등이 있으나 일반적으로 여러 국가 표준에서 규정하고 있지 않지만 우려가 증가하고 있습니다.

따라서 철근의 요구사항과 사용자의 관점에서 철근이 갖추어야 할 중요한 특성은 (i) 높은 항복강도, (ii) 우수한 용접성, (iii) 우수한 굽힘성임을 알 수 있습니다. 및 rebendability 및 (iv) 연성.

철근 생산 공정

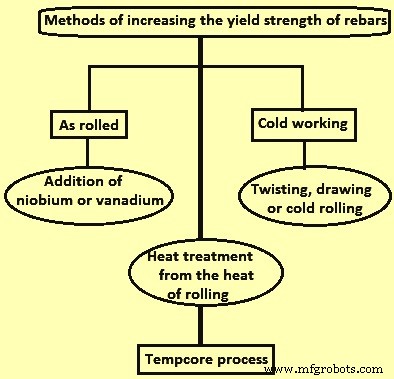

고강도 용접 가능한 철근의 생산에 사용할 수 있는 몇 가지 기존 공정이 있습니다. 이러한 방법은 아래와 같이 두 가지 범주(그림 2)로 분류할 수 있습니다.

철근은 공기 중에서 천천히 냉각한 후 압연 상태로 사용할 수 있습니다. 이러한 철근의 생산을 위해 화학 조성을 수정하여 항복 강도를 높이지만 용접성의 현저한 감소를 피하기 위해 탄소 및 망간 함량을 낮게 유지해야 합니다. 이것은 니오븀이나 바나듐과 같은 미세 합금 원소의 적절한 양을 추가하는 미세 합금으로 이루어집니다.

철근은 예를 들어 냉간 변형에 의해 열간 압연 후 변형 경화에 철근을 넣어 생산할 수 있습니다. 이러한 철근의 경우 변형 경화 정도를 증가시켜 항복 강도를 높일 수 있습니다. 이 방법을 사용하면 저탄소 및 망간강으로 용접 가능한 고강도 철근을 생산할 수 있습니다. 이러한 철근의 예는 일반적으로 CTD 철근으로 알려진 냉간 꼬임 변형 철근입니다.

그림 2 고강도 용접 철근 생산에 사용되는 공정

임시 프로세스

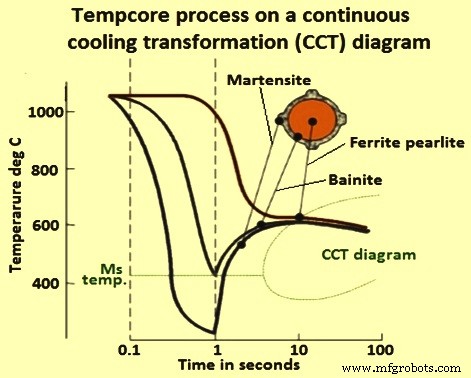

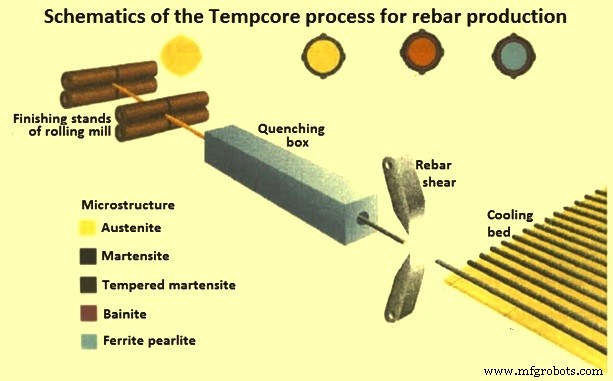

철근을 생산하는 압연 공장에서 강철 빌렛은 재가열로에서 약 1150℃로 가열되고 일련의 압연 스트랜드를 통해 압연되어 빌렛을 보강 철근의 최종 크기와 모양으로 점진적으로 줄입니다. 마지막 가닥을 떠날 때 그림 3의 일반적인 연속 냉각 변환(CCT) 다이어그램에서 볼 수 있듯이 막대가 3단계 야금 변환을 거치는 방식으로 제어된 냉각이 적용됩니다. CCT 다이어그램에서 볼 수 있듯이 Tempcore 공정 온도와 시간에 따라 다릅니다.

그림 3 CCT 다이어그램의 Tempcore 프로세스

Tempcore 프로세스의 중요한 특징은 뛰어난 다용성입니다. 주어진 직경과 강철 조성에 대한 철근의 속성은 첫 번째 단계의 지속 시간(냉각 시간)과 담금질 설비의 물 흐름(냉각 강도)을 올바르게 선택하여 크게 달라질 수 있습니다. 적절하게 적용하면 이 공정을 통해 연성의 현저한 감소 없이 항복 강도를 150 MPa에서 230 MPa로 증가시킬 수 있습니다. 합금 요소를 추가하지 않고도 Tempcore 강철 철근에서 고강도(용접 가능) 등급 및 강철 강도 증가를 얻을 수 있습니다.

Tempcore 공정은 바나듐 또는 니오븀과 같은 값비싼 미세 합금 원소를 추가하지 않고도 탄소 및 망간 함량이 낮은 고강도 용접 가능한 강철 철근을 생산할 수 있습니다. 동일한 빌렛 구성이 다른 강종과 직경에 사용될 수 있기 때문에 공장에서 상당한 합리화가 이루어질 수 있습니다. 압연 속도 저하나 생산성 저하 없이 마무리 스탠드 후 라인에 직접 수냉 및 자가 템퍼링 처리를 적용합니다. Tempcore 처리와 미세 합금 화학의 적절한 조합으로 특히 대구경 철근(최대 75mm)에 대해 새로운 고급 등급(700 MPa 이상의 항복 강도 및 800 MPa 이상의 인장 강도)을 생산할 수 있습니다.

철근 생산을 위한 Tempcore 공정은 3단계로 이루어집니다. Tempcore 공정의 이러한 단계는 (i) 표면층의 담금질, (ii) 마르텐사이트의 자가 템퍼링 및 (iii) 코어의 변형입니다. 공정을 적절하게 적용하면 철근의 항복 강도가 증가하며 이러한 증가는 냉각 강도에 따라 다릅니다. 프로세스의 개략도는 그림 3에 나와 있습니다.

첫 번째 단계에서는 열간 압연기의 마지막 스탠드를 떠나는 철근이 특수 수냉식 섹션을 통과합니다. 이 설비의 냉각 효율은 철근의 표면층이 마르텐사이트로 급냉되는 반면 코어는 오스테나이트계로 유지되는 것과 같습니다. 담금질 처리는 표피 아래에 결정된 두께의 마르텐사이트가 형성되면 중단됩니다(철근 단면의 외부 부분이 마르텐사이트 변태 시작 온도 Ms 이하로 떨어지는).

두 번째 단계에서 철근은 강렬한 냉각 섹션을 떠나고 단면에 온도 구배가 설정되어 열이 중심에서 표면으로 방출됩니다. 표층 온도의 이러한 증가는 마르텐사이트의 자기 템퍼링을 초래합니다. Tempcore라는 이름은 담금질 단계가 끝날 때 CORE에 남아 있는 열에 의해 마르텐사이트 층이 TEMPered된다는 사실을 설명하기 위해 선택되었습니다.

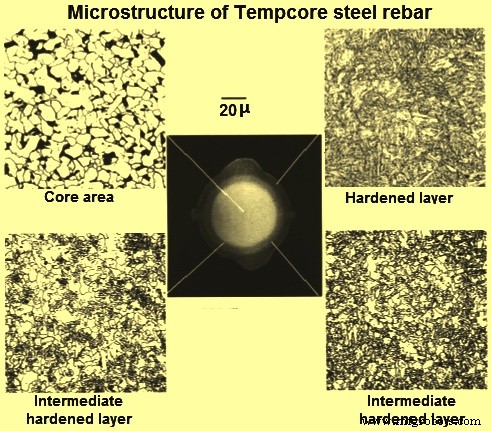

마지막으로 세 번째 단계에서는 냉각층에서 철근을 천천히 냉각하는 동안 오스테나이트 코어가 페라이트 및 펄라이트 또는 베이나이트, 페라이트 및 펄라이트로 변환됩니다. 따라서 Tempcore 강철 철근은 본질적으로 동심원으로 배치된 단단한 외부 층과 중간 경화된 중간 층이 있는 연질 코어로 구성된 복합 재료입니다. 탄소 함량이 상대적으로 낮은 Tempcore 강철 철근은 다른 장점 중에서 고강도, 우수한 연성 및 용접성을 제공합니다.

그림 4 철근 생산을 위한 Tempcore 공정 개략도

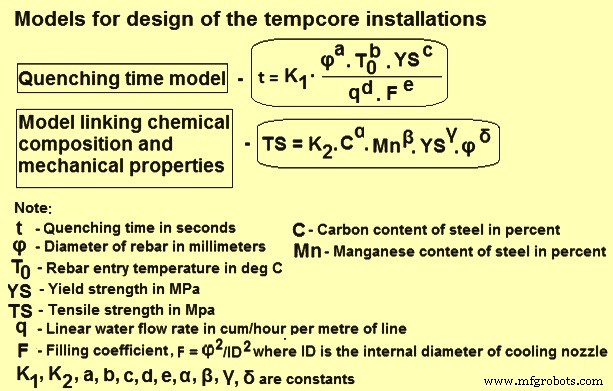

CRM에서 Tempcore 프로세스를 위해 개발한 두 가지 프로세스 모델이 있습니다(그림 5). 둘 다 지속적으로 사용되며 새로운 설치의 시운전 결과로 개선되고 있습니다. 첫 번째 모델은 설치 설계에 사용됩니다. (i) 철근 데이터(직경, 마무리 온도), (ii) 냉각 노즐의 내경 선택, 및 (iii) 특정 물의 유속. 두 번째 모델은 기계적 특성을 강철의 화학적 조성 및 철근 직경과 연결합니다.

각각의 새로운 Tempcore 설치의 최적화는 공장의 제약 조건, 철근 직진도 및 공정의 제어 가능성을 고려하며 (i) 장비의 전체 길이, (ii) 총 냉각수 유량 사이에서 최상의 절충안이 달성됩니다. (공칭 압력 1.2 MPa에서) 및 (iii) 철근 직경의 전체 범위를 커버하는 데 필요한 냉각 노즐 범위의 수.

Temcore 설치 설계를 위한 그림 5 모델

또 다른 중요한 점은 직경 변경 시 필요한 시간과 인력을 줄이거나 비 Tempcore 제품을 생산하는 것입니다. 사용 가능한 공간이 충분하면 측면 이동식 집수 상자가 선택됩니다. 긴 냉각 라인의 경우 대구경(최대 75mm) 철근에 대한 최근 설치에서와 같이 2개 또는 3개의 워터 박스(각각 개별적으로 측면 이동 가능)로 분할이 가능합니다. 길이 54m(각각 18m의 섹션 3개)의 가장 긴 Tempcore 설치입니다. 각 냉각 노즐에 원격 온/오프 밸브가 장착되어 있습니다. 사용 가능한 공간(폭, 통과선 높이)이 주요 제약인 경우 집수 상자는 냉각 노즐의 한 범위로 고정될 수 있습니다.

Tempcore 설치는 8mm ~ 12mm 직경의 철근을 슬릿 압연하기 위한 4개의 병렬 냉각 라인으로 설계할 수도 있습니다. 이 라인에는 냉각 길이와 물 유량을 개별적으로 제어할 수 있는 각 가닥에 장착된 소형 집수 상자가 있습니다. 외부 풀 콘 노즐에 의한 과열(주로 냉각 라인 진입 시)에 대한 사용하지 않는 냉각 노즐의 보호 또는 물이 2배가 되는 다운스트림 냉각 파이프를 따라 워터 재킷을 사용하는 것과 같은 일부 다른 특정 기능도 사용됩니다. 인젝터 냉각을 위한 풀 콘 노즐. 흡입 방지 장치가 냉각 노즐 앞에 사용되어(철근 직경 25mm 이상) 노즐에 의한 공기 흡입을 방지하고 이에 상응하는 빌릿 전면 끝단의 냉각 효율 감소를 방지합니다.

Temcore 프로세스 제어

제어 절차는 시운전 시험 결과에서 얻은 항복 강도/템퍼링 온도 관계를 기반으로 합니다. 항복 강도에 대한 마르텐사이트 층의 두께 변화가 있는 경우 항복 강도(등급에서 YS + 안전 여유)에 필요한 값을 얻기 위해 담금질 라인의 냉각력을 조정해야 합니다.

고온계는 공정 제어의 핵심입니다. 템퍼링 고온계의 위치는 최대 회복 온도(표면이 도달하는 최대 온도)에 최대한 가까운 측정값을 얻는 데 가장 중요합니다. Tempcore 상자 입구에 위치한 고온계는 빌릿을 따라 또는 연속적인 빌릿 사이의 마감 온도 변화를 측정하는 데에도 중요합니다. 마무리 온도의 50℃ 변화는 동일한 비수 유량에서 냉각 길이의 약 8% 변화에 해당하므로 처리 후 인장 특성의 변화입니다.

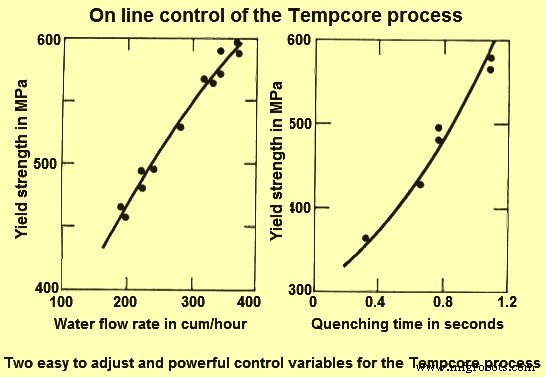

Tempcore 공정에서 조정하기 쉽고 강력한 두 가지 제어 변수는 물의 유량과 담금질 시간입니다(그림 6). Tempcore 라인의 냉각 전력 제어는 두 단계로 수행됩니다. 첫 번째 단계(메인 컨트롤)에서는 담금질 라인의 길이(즉, 사용 중인 노즐 수)가 조정됩니다. 효율적인 제어를 수행하고 냉각의 우수한 균질성을 유지하기 위해 스위치를 끌 노즐은 업스트림 노즐입니다. 두 번째 단계(미세 조정)에서는 메인 조절 밸브에 작용하여 물의 유량을 조정합니다.

그림 6 Tempcore 프로세스의 온라인 제어

냉각 길이와 담금질 시간은 마무리 스탠드에서 압연 속도에 의해 연결됩니다. 이 속도는 담금질 장비를 통과하는 동안, 특히 빌릿의 꼬리가 마무리 스탠드를 떠날 때 빌릿을 따라 일정하게 유지되어야 합니다. 이것은 Tempcore 상자의 출구와 분할 전단기 사이에 위치한 핀치 롤에 의해 가정됩니다. 이 핀치롤을 사용하지 않고 테일이 마무리 스탠드를 떠날 때 작은 직경의 철근은 물에 의해 감속되고 가장 큰 직경은 가속됩니다.

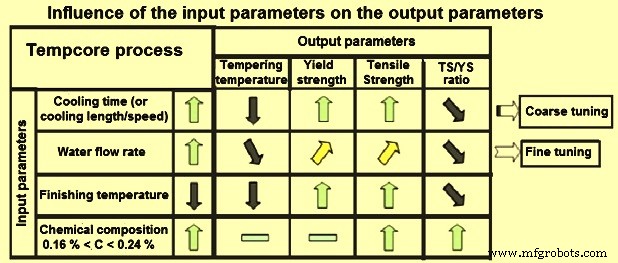

주어진 직경에 대해 입력 매개변수(냉각 길이, 유속, 마감 온도 및 강의 화학 조성)는 공정의 출력 매개변수(템퍼링 온도, 항복 강도, 인장 강도 및 TS/YS 비율)에 영향을 미칩니다. ). 이 영향은 그림 7에 나와 있습니다.

그림 7 입력 매개변수가 출력 매개변수에 미치는 영향

Tempcore 설치의 올바른 사용

균일한 처리를 얻기 위해 냉각 강도(라인 미터당 물의 유량으로 제공)는 빌릿의 길이를 따라 일정하고 완전하고 규칙적인 마르텐사이트 외부 링을 얻을 수 있을 만큼 충분히 높아야 합니다. 균질한 Tempcore 처리로 철근의 우수한 직진도를 얻을 수 있습니다. 마르텐사이트 링이 열려 있으면 냉각 베드에 물결 모양의 막대가 관찰됩니다. Tempcore 설치를 올바르게 사용하기 위해 수행하지 말아야 할 몇 가지 중요한 사항은 다음과 같습니다.

템코아 철근의 특성

Tempcore 철근의 다양한 특성 물성은 아래에 설명되어 있습니다.

강철의 종류 – Tempcore 철근용 강은 기본적으로 항복 강도, 연성, 탄소 또는 탄소 당량 및 항복 대 인장 비율로 지정된 일반 저탄소 강입니다. 최대 및 최소 지정 탄소 함량은 용접성과 경화성을 보장하기 위한 것입니다. 탄소 함량이 너무 낮으면 일반적으로 강철의 경화성이 충분하지 않으므로 냉각 챔버의 길이와 효율성뿐만 아니라 압연기 설계(예:압연기의 속도)에 영향을 미치는 더 심한 담금질이 필요합니다. 탄소 함량이 0.13% ~ 0.24% 범위이고 탄소 당량(CE)이 0.45% 미만인 탄소강은 위의 고려 사항을 충족하는 최상의 균형으로 입증되었습니다.

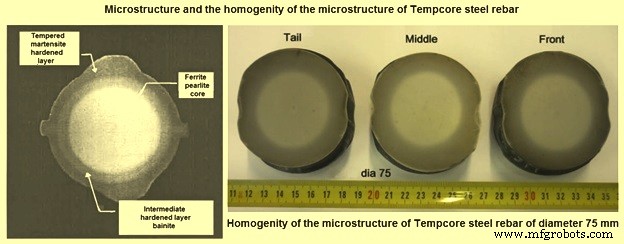

야금 단계 및 미세 구조 – 마르텐사이트 형태의 박판 패킷 형태의 강화 마르텐사이트가 경화층의 특성을 나타냅니다. 중간경화층에는 베이나이트와 폴리곤페라이트가 혼재되어 있고 코어에는 폴리곤페라이트와 펄라이트가 발달한다.

코어의 상대적으로 빠른 냉각과 Tempcore 프로세스와 관련된 열-기계적 처리로 인해 미세 구조는 일반적으로 미세합니다. 더 낮은 템퍼링 온도가 사용될 때의 직경. 그러나 코어에 있는 유사 공석체 및 Widmanstatten 페라이트의 조악한 재벌도 이 과정의 결과일 수 있습니다. Tempcore 강철 철근의 미세 구조는 그림 8에 나와 있습니다.

그림 8 Tempcore 철근의 미세 구조

때때로 Widmanstatten 페라이트는 더 높은 균등화 온도로 인해 형성됩니다. 높은 마무리 온도와 불충분한 압연 변형이 이러한 유형의 미세 구조를 형성하는 주요 원인일 수 있습니다. 높은 마무리 온도와 불충분한 압연 변형은 압연 종료 시 큰 오스테나이트 결정립을 생성하므로 후속 담금질 동안 경화층 및 중간 경화층에 조대한 마르텐사이트 및 베이나이트가 발생합니다. 코어의 큰 오스테나이트 입자 크기는 결정립계 페라이트의 충돌을 방지하여 Widmanstatten 페라이트가 성장하도록 합니다.

Tempcore 강철 철근의 세 가지 야금 영역과 일반적인 미세 구조 및 미세 구조의 균질성을 보여주는 일반적인 에칭 단면이 그림 9에 나와 있습니다.

그림 9 Tempcore 철근의 미세조직과 미세조직의 균질성

공정 매개변수 및 강 성분의 영향 -공정 매개변수와 강철 조성이 최종 속성에 영향을 미칩니다. 일반적으로 마텐자이트 층이 두꺼우면 보유 열이 더 적으므로 강화가 더 완만하여 철근이 더 높은 항복 강도와 더 낮은 연신율을 나타냅니다. 더 긴 담금질 시간, 더 낮은 마무리 온도 및 더 높은 담금질 강도는 더 두꺼운 마르텐사이트 층과 더 낮은 템퍼링 온도를 초래합니다. 탄소 및 망간 함량이 높을수록 강의 경화성이 증가하므로 더 많은 마르텐사이트가 형성됩니다. 또한 탄소 함량이 증가함에 따라 강화 마르텐사이트의 강도가 증가합니다.

그림 5의 모델은 항복강도와 영향을 미치는 모든 매개변수 사이의 관계를 설명합니다. 이 모델은 원래 설치 설계에 사용되었습니다. 템퍼링 온도가 이 모델에 직접 나타나지는 않지만 마무리 온도, 담금질 시간, 바 직경 및 수류율은 매우 강력하게 관련됩니다. Tempcore 강철 철근의 연신율은 항복 강도와 거의 선형으로 일치합니다.

인장 속성 – Tempcore 공정은 많은 연신율을 잃지 않고 주어진 조성에 대한 항복 응력을 150 MPa에서 200 MPa까지 증가시킬 수 있습니다. 철근의 인장 특성은 공정 매개변수와 강 성분에 따라 달라집니다. Tempcore 강철 철근의 일반적인 항복 강도 범위는 415 MPa ~ 550 MPa이며 5d 게이지 길이의 연신율은 같은 순서로 30 %에서 25 %입니다. 전형적인 응력 변형 곡선의 특징은 (i) 탄성 계수가 200,000 MPa이고, (ii) 막대가 표시된 항복점과 Luders 유형의 항복을 가지고 있으므로 0.01% 내력이 0.2% 내력과 일치함을 보여줍니다. (iii) 인장강도에 대한 항복응력의 비율은 약 0.85이고 (iv) 막대는 큰 연신율(25% ~ 30%), 큰 Luders 변형 및 큰 균일 변형률을 가집니다.

Tempcore 철근은 인장 특성을 기존 철근과 비교하면 두 가지 주요 특징이 있습니다. 이러한 특징은 (i) 기존 철근의 경우 0.85 대 인장 강도의 높은 항복 강도 비율, (ii) 기존 철근의 경우 25% 대 4.5% 대 22%의 더 큰 연신율입니다.

성형성 – Tempcore 철근의 또 다른 놀라운 특성은 굽힘 및 재굽힘 특성이 우수하다는 것입니다. 경화된 외부 레이어에도 불구하고 180도 단일 굽힘에 대한 최소 굽힘 직경은 12mm ~ 28mm 직경 막대의 경우 1d로 지정되고 32mm 및 36mm 직경 막대의 경우 2d로 지정됩니다.

일부 Tempcore 철근(20mm 및 28mm 직경)은 맨드릴 없이도 구부릴 수 있습니다. 바는 또한 노화 후 모든 굽힘 및 다시 굽힘 테스트를 견딜 수 있어 표준 요구 사항을 충족합니다. 또한 굽힘 작업은 인장강도 대 항복강도 비율이 낮기 때문에 다른 유형의 철근에 비해 에너지가 덜 필요합니다. 굽힘 시 10~20%의 에너지가 절약되는 것으로 추정됩니다. Tempcore 철근과 기존 철근의 굽힘 특성 비교는 Tab 1에 나와 있습니다.

| Tab 1 Tempcore 철근과 기존 철근의 굽힘 특성 비교 | |||

| 굽힘 테스트 | 일반적인 D 값 | ||

| 재래강(CE =0.61%) | Tempcore 강철 철근(CE =0.30 %) | ||

| 1 | 180도 굽힘 | 3 | 0.5 |

| 2 | 노화 후 90도 굽힘 및 다시 굽힘 | 6 | 3.2 |

| 3 | 전기 맞대기 용접 후 90도 굽힘 | 15 | 4 |

| 4 | 전기 교차 용접 후 90도 굽힘 | 20 이상 | 7 |

| 참고:굽힘성은 최소 굽힘 직경 D로 표시됩니다. (D는 가능한 최소 굽힘 직경 대 철근 직경의 비율입니다. | |||

용접성 – 강철의 용접성은 화학 성분, 특히 탄소 함량과 탄소 당량(CE)에 매우 민감합니다. 두 가지 인기 있는 공식이 사용됩니다. 하나는 국제 용접 연구소(IIW)가 따르고 다른 하나는 Ito 및 Besseyo에서 제공하여 탄소의 높은 범위와 낮은 범위를 각각 다룹니다.

IIW 공식은 0.18%보다 높은 탄소에 대해 CE =C + (Mn + Si)/6 + (Cr + Mo + V)/5 + (Cu + Ni)/15이고 Ito 및 Besseyo의 공식은 CE =C입니다. + Si/30 + (Mn + Cu + Cr)/20 + Ni/60 + Mo/15 + V/10 + 5B(탄소 0.18% 미만). IIW 탄소 당량 공식은 Ito-Besseyo 방정식보다 대체 합금 원소에 대한 내성이 낮습니다. 철근의 용접성은 탄소 함량 때문에 일반적으로 IIW 공식 또는 단순화된 IIW 공식(CE =C + Mn/6)을 사용합니다.

IIW 공식을 사용하면 CE가 0.45% 미만일 때 강철이 현대 기술로 용접 가능한 것으로 간주됩니다. Tempcore 강철 철근의 CE는 임계값인 0.45%보다 훨씬 낮으므로 다른 유형의 철근보다 우수합니다.

Tempcore 강철 철근의 우수한 용접성은 교차 용접의 굽힘 시험에 의해 잘 입증되었습니다(그림 10). 3D 맨드릴에서 180도 각도로 구부릴 때 직경 20mm 막대의 용접부에 HAZ 균열의 징후가 없습니다. Tempcore 철근은 저온 및/또는 습윤 상태에서 뛰어난 용접성을 나타냅니다. 예열 및 사후 가열이 필요하지 않습니다.

그림 10 교차 용접으로 Tempcore 철근의 굽힘

우수한 용접성은 용접 후 얻어지는 인장 특성에 의해서도 입증됩니다. 플러시 맞대기 용접에서는 일반적으로 용접 외부에 파단이 있는 경우 항복 강도의 감소가 나타나지 않습니다. 또한 서로 다른 용접 및 용접 공정에서 용접에 균열이 발생하지 않음을 알 수 있습니다.

기타 속성 – Tempcore 철근은 높은 인장 강도, 우수한 연성 및 탁월한 용접성 외에도 저온 인성이 우수하고 표면 손상에 대한 민감도가 낮으며 피로 저항 및 열 민감도도 매우 경쟁력이 있습니다. -60°C에서 1mm 깊이 절단된 직경 20mm 철근이 낙하 시험에서 파손 없이 190칼로리를 흡수하는 것으로 입증되었습니다. 12mm, 16mm 및 20mm 직경의 아크 스트라이크 손상을 입은 Tempcore 강철 철근에 대한 낙하 중량 테스트는 -75°C에서 파손이 없음을 보여줍니다. 유사하게, 노치 손상 및 변형 노화된 철근은 -60°C의 낙하 중량 테스트에서 생존합니다.

Tempcore 강철 철근에 대해 제한된 수의 피로 테스트가 수행되었습니다. 이 테스트는 Tempcore 강철 철근의 피로 특성이 표준 요구 사항을 충족함을 나타냅니다. 12mm 직경의 Tempcore 강철 철근에 대해 수행된 피로 시험은 냉간 가공된 철근보다 우수한 피로 특성을 보여주었습니다. 아연 도금의 효과에 관심을 갖고 Tempcore 강철 철근의 피로 특성에 대한 조사도 수행되었습니다. 모든 시험 결과는 Tempcore 철근의 피로 강도가 동등한 항복 강도를 가진 다른 유형의 철근과 동등하다고 제안했습니다.

Tempcore 강철 철근의 내열성 특성은 화재 손상 가능성 때문에 중요합니다. 이 저항은 (i) 이전 열 적용 후 실온에서의 인장 강도 손실과 (ii) 고온에서의 인장 강도 손실의 두 가지 방법으로 평가되었습니다. 실험실 조건에서 30분 동안 250°C와 900°C 사이의 온도로 가열한 후 실온 인장 강도는 500°C까지 예열할 때 약간 증가하고 그 온도 이상에서는 상당한 하락이 발생하는 것으로 나타났습니다. 이 특성은 냉간 트위스트 철근과 같으며 일부 열간 압연 철근보다 우수합니다. Cold -worked rebars start to lose strength at 300 deg C to 400 deg C. Hot rolled steel bars lose considerable strength from 350 deg C onwards and hot-rolled low carbon micro-alloyed steel rebar starts to show loss in strength from 600 deg C. Tensile strength of Tempcore steel rebars at elevated temperature is similar to cold worked and micro-alloyed rebars with a 20 % and 40 % reduction in yield strength at 300 deg C and 500 deg C respectively.

제조공정

USB 케이블이 어떻게 만들어지는지 궁금하신가요? 실제로 USB 케이블뿐만 아니라 우리가 매일 보는 모든 전자 케이블은 두 부분으로 나눌 수 있습니다. 케이블 및 커넥터 . 사용할 수 있는 USB 케이블을 만드는 것은 케이블과 커넥터를 연결하기만 하면 됩니다. 따라서 모든 전자 케이블은 유사한 공정을 통해 만들어집니다. 다음 단락에서 프로세스가 무엇인지 보여드리겠습니다. 1단계:케이블 절단 원시 케이블은 종종 매우 길기 때문에 적절한 길이로 절단해야 합니다. 고객의 요구 사항을 충족하기 위해 1미터 또는 2미터. 2단계:내부 도

CNC(Computer Numerical Control) 가공은 맞춤형 프로그래밍된 컴퓨터 소프트웨어를 사용하여 공장 기계 및 도구의 동작을 조정하는 고급 가공 프로세스입니다. CNC 머시닝은 래치 및 그라인더에서 CNC 라우터 및 밀에 이르기까지 광범위한 기계를 제어하는 데 사용할 수 있습니다. CNC 가공은 단일 프롬프트 세트 내에서 3D 절단 작업을 수행할 수 있기 때문에 제조업체에서 선호합니다. 귀하의 조직이 CNC 가공을 제공하는 회사를 찾고 있다면 해당 회사가 귀하의 작업을 제시간에 예산에 맞게 완료할 수 있도록 광범