제조공정

많은 사람들이 표면처리 하면 항상 금속표면처리를 생각합니다. 사실 플라스틱도 표면 처리가 가능합니다.

플라스틱의 표면 처리는 물리적 또는 화학적 방법을 통해 재료의 표면에 일부 또는 그 이상의 특수 특성을 갖는 표면층을 형성하는 것입니다. 제품의 외관, 질감, 기능 및 기타 성능을 향상시킬 수 있습니다.

외관:색상, 패턴, 로고, 광택 라인(3D, 2D).

질감:느낌, 거칠기, 생명력(품질), 유선형 등

기능:경화, 지문 방지, 긁힘 방지.

In-Mold Decoration-IMD(In-Mold Decoration-IMD):인쇄된 필름을 금형에 넣고 금형에 몰딩 수지를 주입하여 필름을 접합하여 인쇄된 필름과 필름을 성형하는 방법 수지가 통합되어 완제품으로 경화되는 것입니다.

IMD에는 IML(무스트레치, 작은 곡면), IMF(고신축 제품, 3D), IMR(표면 필름을 제거하고 표면에 잉크만 남음)이 포함됩니다. 현재 업계에서는 IML과 IMF를 통칭하여 IML이라고 합니다.

스프레이 건 등의 스프레이 도구를 사용하여 도료를 분무하고 피도장물에 분사하는 코팅 방법. 스프레이 페인트는 공기를 차단하고 노화 방지 플라스틱 제품의 역할을 할 수 있습니다. 가장 중요한 것은 플라스틱 제품 자체에는 없는 외관 효과를 얻는 것입니다.

불연속 코팅 기술 또는 비전도성 전기도금 기술이라고도 하는 NCVM은 금속 및 절연 화합물과 같은 박막을 사용하여 도금합니다. 각 불연속의 특성을 이용하여 최종 외관은 금속성 질감을 가지며 무선 통신 전송의 효과에 영향을 미치지 않습니다.

전기 도금:플라스틱이 더 높은 수율과 더 낮은 비용으로 금속 효과 표면을 얻도록 합니다. PVD와 유사하게 PVD는 물리적 원리이며 전기도금은 무전해 도금으로 주로 진공전기도금과 수전기도금으로 나뉩니다.

플라스틱 부품 인쇄는 패드 인쇄, 스크린 인쇄 및 전사 인쇄를 통해 플라스틱 부품 표면에 필요한 패턴을 인쇄하는 공정입니다.

간접 덴터블 고무 헤드 프린팅 기술입니다. 디자인된 패턴을 인쇄판에 먼저 식각하고 식각판에 잉크를 코팅한 후 실리콘 헤드를 통해 대부분의 잉크가 조형물에 전사됩니다.

스텐실 인쇄의 주요 인쇄 방법입니다. 인쇄 판은 그물 모양이며 인쇄 중 스퀴지의 압착에 따라 인쇄 판의 잉크가 판의 관통 구멍 부분에서 기판으로 누출됩니다. 일반적으로 와이어 메쉬는 나일론, 폴리에스터, 실크 또는 금속 메쉬로 만들어집니다.

물전사와 열전사로 구분

물전사:수압을 이용하여 전사지/플라스틱 필름을 컬러 패턴으로 가수분해하는 인쇄의 일종입니다.

열전사(Thermal transfer):내열접착지에 패턴이나 패턴을 인쇄하고, 완성된 소재에 가열 및 압착하여 잉크층의 패턴과 패턴을 인쇄하는 기술입니다.

레이저 조각 또는 레이저 마킹이라고도하는 레이저 조각은 광학 원리를 사용하여 표면 처리를 수행하는 프로세스입니다. 스크린 인쇄와 비슷합니다. 레이저 조각을 통해 제품 표면에 타이핑이나 패턴을 새길 수 있습니다.

바이트(Biting) :농황산 등의 화학약품을 이용하여 플라스틱 몰드 내부를 부식시켜 뱀, 식각, 쟁기질 등의 선을 만드는 공정이다. 플라스틱이 금형을 통해 성형된 후 표면에 해당 선이 생깁니다.

제조공정

표면 품질과 외관 정밀도가 높은 구리 정밀 부품의 경우 품질 표준을 달성하기 위해 정밀 가공 공정에 따라 연삭 생산 및 가공을 수행해야 합니다. 그러나 일반 부품의 제조공정은 기계적으로 적용할 수 없어 지석이 모래바퀴를 막는 문제를 해결하기 어려울 뿐만 아니라. 또한, 정밀 부품의 표면이 거칠어지고 흠집이 생겨 정밀 가공 품질이 저하됩니다. 다음은 정밀 구리 가공을 위한 주의 사항을 설명합니다. 주의사항 가공 정밀 구리 부품 구리의 특성에 따라 가공 과정에서 가장 먼저 고려해야 할 것은 연성입니다. 우리는 연성이 좋은 공작물이

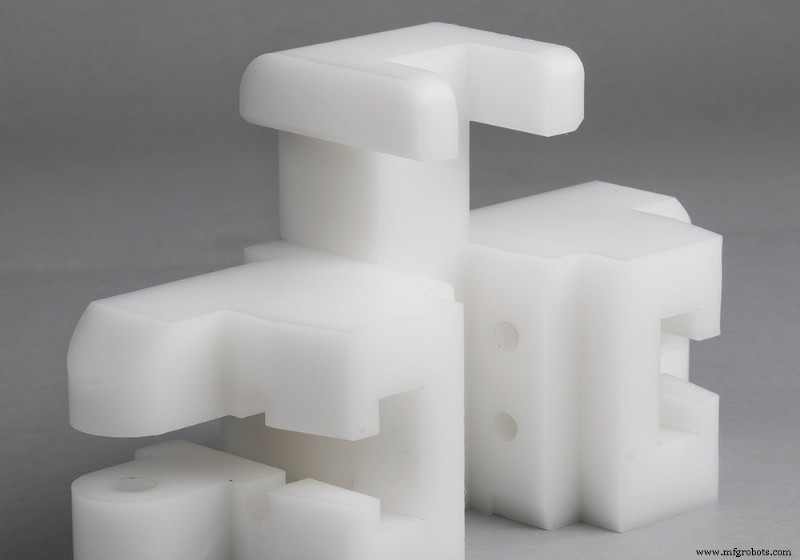

작성일:2019년 4월 12일 | By Judy, WayKen 프로젝트 관리자 쇼는 항상 말보다 낫습니다. 경험은 왕의 길입니다. 설계 과정에서 프로토타이핑을 건너뛰면 시간을 절약할 수 있지만 개발 과정에서 더 많은 시간을 낭비할 수 있습니다. 사람들이 바지를 사기 전에 시승하고 차를 사기 전에 시운전을 하는 데 익숙하다면 시제품 부품으로 디자인을 테스트하는 것이 현명할 것입니다. 개발 단계 전에. 시제품 부품을 위한 CNC 가공 프로토타입을 만드는 방법과 사용할 프로세스에 대한 단일 답변은 없습니다. 다음은 래피드 프로토타이핑