장비 유지 보수 및 수리

공작 기계 QC는 중대한 변화의 정점에 있습니다. 독일 알렌에 있는 AfM Technology의 제품 관리자이자 애플리케이션 엔지니어인 Steffen Hailer에 따르면 곧 발표될 ISO 표준(ISO 230-13)은 프로빙 측정은 품질 부서에서 수락할 수 있습니다.

이것은 공작 기계가 항상 일반적인 CMM만큼 정확하다는 것을 의미하지는 않습니다. 그러나 생산 및 QC 부서는 동일한 언어를 사용하고 기계 측정은 QC에 사용할 수 있습니다. 이는 차례로 더 나은 공정 제어와 더 낮은 품질 비용의 이점을 제공합니다.

체적 오차 보정(VEC)은 아마도 공작 기계가 허용 가능한 QC를 수행할 수 있도록 하는 가장 중요한 요소일 것입니다. 그러나 최종 검사를 위해 오프라인 장비를 계속 사용하더라도(일반적으로 그러함) VEC의 최신 방법은 복잡한 부품을 생산할 때 높은 정확도를 보장하는 최상의 방법을 제공합니다.

예를 들어, 메릴랜드주 로크빌에 있는 API(Automated Precision Inc.)의 운영 관리자인 Art Kietlinski는 회사의 보상 패키지가 다축 공작 기계의 체적 정확도를 4~5배 향상시킬 것이라고 말했습니다. 때로는 더 큰 개선. “일반적으로 교정 전 0.3~0.5밀리미터의 공구 팁에서 최대 체적 오류가 있는 기계를 볼 수 있습니다. 그리고 보정 후에는 약 0.075가 될 수 있습니다. 5축 기계에서 우리는 43개의 가능한 오류를 모두 살펴보고 개선하고 있습니다." [43가지 가능한 공작 기계 편차에 대한 설명은 Manufacturing Engineering, 2019년 6월 "Keeping Machines Honest with Advanced Calibration, Optimization"을 참조하십시오.]

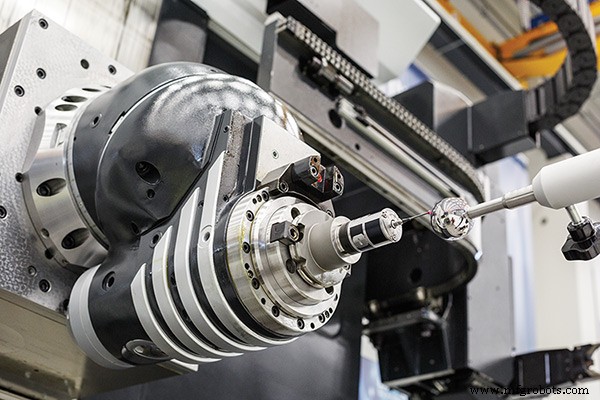

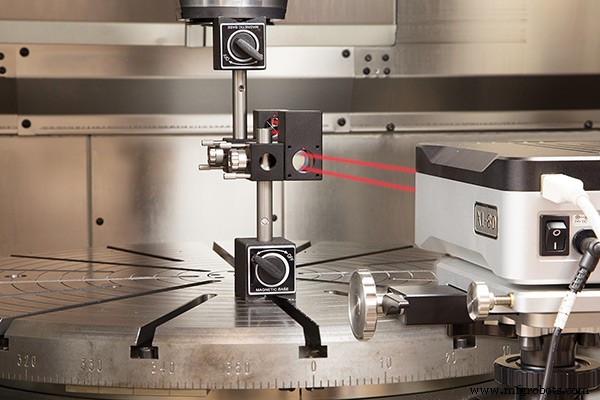

API는 레이저 트래커를 Active Target이라고 부르는 것과 결합하여 이를 수행한다고 제품 관리 및 마케팅 부사장 Ron Hicks는 설명했습니다. “Active Target은 스핀들에 장착된 소형 전동 반사판입니다. 이를 통해 레이저 트래커는 단일 기기 위치에서 기계의 툴팁 위치를 정확하게 측정할 수 있습니다." Hicks는 VEC 프로세스가 측정 프로세스 중에 모든 기계 축을 통해 실시간으로 스핀들을 이동하기 때문에 중요하다고 지적했습니다. 빔이 기계 볼륨 전체의 다양한 지점에서 부서지기 때문에 표준 레이저 추적기 반사경으로는 불가능합니다. Hicks는 “기존의 레이저 공정과 달리 우리 시스템은 공작 기계의 주축에 맞춰 정렬할 필요가 없습니다. 이것은 속도와 정확성 면에서 극적인 이점이 있습니다. 우리는 하루에 두 대의 기계를 보정할 수 있었습니다."

API의 시스템은 "가능한 모든 기계 자세"를 측정하므로 큰 기계 볼륨(예:10m)에서 최대 250개의 점을 표시할 수 있다고 Kietlinski가 덧붙였습니다. 거기에서 독점 소프트웨어는 각 축에 필요한 오류 수정을 계산하는 다항식에 대한 계수를 생성합니다. Kietlinski가 설명했듯이 이것은 복잡한 수학입니다. "오류가 반드시 선형인 것은 아니기 때문입니다. 해결해야 하는 2차 또는 3차 다항식으로 끝날 수 있습니다."

캘리포니아 팜데일에 있는 Northrop Grumman의 공장은 여러 성공 사례 중 하나라고 Hicks는 말했습니다. 공장은 대형 5축 갠트리 기계를 사용하여 전체 F-35 동체에 대한 모든 트림 및 구멍 드릴링을 수행하고 매년 API가 각 기계에 대해 VEC를 방문합니다. 한편 Kietlinski, Lockheed Martin 및 Israel Aerospace는 날개 섹션을 수평으로 가공하고 API도 서비스한다고 말했습니다.

한계가 있습니다. 최근에 고품질 툴링, 프로토타입 및 소량 생산 부품을 생산하는 미시간 회사를 방문했을 때 주의 사항이 소개되었습니다.

Kietlinski는 Michigan 회사가 "대부분의 기계 및 CMM의 표준"인 21 오류 맵을 기반으로 이미 VEC를 거친 5축 기계에서 장비를 시연하기 위해 API를 초대했다고 설명했습니다. Kietlinski가 설명했듯이 "이러한 모든 보정은 기계가 강체를 가지고 있다고 가정합니다. 즉, 모든 각도 오류가 볼륨을 통과하는 해당 축의 이동 전체에서 동일할 것임을 의미합니다. 따라서 예를 들어 볼륨을 통해 X축을 어디에서 실행하든 피치, 요 및 롤 오류를 측정하면 동일한 각도 데이터를 얻을 수 있습니다. 그러나 이러한 더 큰 기계에서 항상 그런 것은 아닙니다.” 일반적으로 레일이 평행하지 않기 때문이라고 그는 말했습니다. 이로 인해 기계와 드라이브 시스템에 스트레스가 발생하여 "부하 전류 상승 및 기타 여러 문제"가 발생합니다.

따라서 Kietlinski가 가장 먼저 확인한 것은 선형 축의 직진도였으며 레이저 추적기를 사용하여 1시간 미만이 소요되었습니다. 그는 직진도와 피치, 요, 롤 및 직각도 오류와 같은 기타 기하학적 오류 사이에는 일반적으로 직접적인 관계가 있다고 덧붙였습니다. 이 경우 그는 최대 200~250미크론(0.010”)의 오류를 발견했습니다. API는 기계에서 전체 정렬을 수행하여 "심지어 브리지를 느슨하게 만들고 기계적으로 제곱했습니다. 그런 다음 21 오류 수정 맵을 적용했습니다. 이 시점에서...각도 오류는 장비 전체에서 동일했고 우리는 이전 보정보다 장비를 10배 개선할 수 있었습니다."

이는 주로 향상된 기계적 정렬 때문이라고 Kietlinski는 강조했습니다. "기계를 기계적으로 더 잘 정렬할수록 교정 결과가 더 좋아집니다." 반대로, "기계적으로 정렬되지 않은 기계를 가지고 모든 것을 소프트웨어로 고치려고 할 수는 없습니다."

방금 논의한 한계 내에서 VEC는 기계의 기하학적 부정확성을 현저하게 개선할 수 있습니다. 그러나 작업 스트레스, 열 불안정성 및 기타 요인으로 인해 가공 중 발생하는 추가 오류인 "작업 부정확성"은 어떻습니까? 미국 뉴저지주 Franklin Lakes에 있는 Mitsui Seiki의 최고 운영 책임자인 Bill Malanche는 부정확성의 주요 원인을 "로스트 모션, 열 및 디자인. 로스트 모션은 여러 측면에서 작동하지만 기하학적 정렬과 적합성으로 요약할 수 있습니다.” VEC가 다른 요인을 해결함에 따라 열적 불안정성이 공정 중 오류의 주요 원인이 될 수 있습니다. 그리고 기계가 클수록 실제 공구 위치와 공칭 공구 위치에서 더 많은 편차를 볼 수 있습니다.

이 문제를 처리하는 한 가지 접근 방식은 기계의 내부 프로브를 사용하여 해당 편차를 계산한 다음 보정하는 것입니다. 코네티컷주 Windsor에 있는 Select Machining Technologies의 비즈니스 개발 관리자인 Doug Schulte는 Soraluce 기계가 “여러 사전 설정 지점에서 자격 영역을 조사합니다. 많은 머리 및 축 위치에 대해 이 작업을 수행합니다. 그런 다음 소프트웨어는 측정된 지점을 기계의 운동학적 모델과 비교하고 기계의 지오메트리에서 도구 중심점을 보장하는 데 필요한 보정을 수행합니다.” Soraluce는 이 기능을 Dynamic Head Calibration(DHC)이라고 하며 Schulte는 이것이 5축 기계의 일반적인 기능이라고 말했습니다. [Manufacturing Engineering은 2019년 6월 기사에서 Okuma의 버전을 다루었습니다.]

Soraluce 기계에는 일반적으로 여러 개의 2축 헤드가 장착되어 있으며 DHC는 전체 측정 주기에 대해 25~30분이 걸립니다. VEC와 같은 주기적인 사전 가공 보상을 위해 설계되었습니다. 그러나 Soraluce에는 가능한 프로세스 오류를 대상으로 하는 Accura Heads라는 추가 기능이 있으며 이를 수행하는 데 1~2분밖에 걸리지 않습니다. 이 옵션은 동일한 프로브와 측정 구를 사용하지만 가공 프로그램 내에서 실행된다고 Schulte는 설명했습니다.

“특정 각도에 있는 부품의 피쳐를 처리하려고 하고 해당 각도가 매우 중요하다면 Accura Heads 루틴을 사용하여 해당 특정 방향의 각도와 툴 포인트 위치를 확인할 수 있습니다. 그런 다음 해당 도구에 대한 오프셋을 만듭니다. 해당 작업을 실행하기 직전에 프로브 주기를 수행합니다."

Schult는 또한 특정 기계 설계에서 더 엄격한 공차를 위해 사용자는 기계의 크기에 따라 절단할 영역에 더 가깝게 구를 장착해야 한다고 지적했습니다. "Soraluce는 60미터 이상의 길이 방향 이동이 가능한 기계를 제작했습니다."라고 그는 덧붙였습니다. 외부 영향으로 인해 실제 위치와 명목 위치 사이의 편차가 크게 나타날 수 있다고 쉽게 상상할 수 있습니다.

"보상된 기계"를 주어진 것으로 간주하여 작업자는 공작 기계의 프로브를 사용하여 QC 기능을 수행할 가능성을 고려할 수 있습니다. 새로운 ISO 230-13 표준은 요구 사항을 정의하고 CMM의 표준인 ISO 10360을 참조하여 정의할 것입니다. CMM을 판단하는 주요 사양은 최대 허용 오차(MPE) 값입니다. 승인 테스트는 측정 구와 결합된 단계 게이지 또는 레이저를 사용하여 7가지 방향(4개의 본체 대각선과 X, Y 및 Z를 따라 각각 하나씩)을 측정합니다. 테스트를 통과하려면 최대 편차(E0)가 MPE보다 크지 않아야 합니다.

Hailer가 설명했듯이 새로운 ISO 표준은 공작 기계에 대해 승인 테스트 절차와 필요한 값을 명확하게 정의하지만 기계 제작자에게는 새로운 개념입니다. “현재 어떤 공작 기계 제조업체도 MPE의 크기를 알고 있지 않습니다. 그들은 그러한 값을 결정하는 절차를 배우고 그것이 무엇인지 알아내야 합니다. 이것이 우리가 OEM에게 제공하는 서비스 중 하나입니다.” 빌더가 주어진 기계에 대해 이 값을 결정하고 CMM 설치와 마찬가지로 현장에서 검증되면 사용자는 기계에 대한 최종 부품 검사를 수행할 수 있으며 CMM에 올려놓지 않고 부품을 배송할 수 있습니다. 측정의 정확성을 문서화한 보고서와 함께 고객에게.

공작 기계의 MPE가 최종 사용자에게 적합한지 여부는 또 다른 문제입니다. 그러나 더 높은 정밀도의 기계는 적어도 일부 응용 분야에서 만족스러운 QC를 충족할 것 같습니다. Mitsui Seiki의 연삭 제품 관리자인 Béat Ries는 매우 큰 부품의 경우 특히 그렇습니다. “특히 초고정확도를 원할 때 대형 CMM에 많은 비용을 지불합니다. 숫자는 천문학적입니다. 경제적인 솔루션을 제공할 수 있는 사람은 아무도 없는 것 같습니다.”

더 있다, Ries가 말했다. CMM 또는 공작 기계의 MPE만 아는 것만으로는 항공우주 또는 자동차 표준을 충족하기에 충분하지 않습니다. 이는 또한 "각 측정 또는 부품에 대한 검증 옆에 불확실성 값이 필요"하기 때문입니다. 따라서 많은 사람들이 MPE만을 기계의 "정확도"라고 생각하지만 이 수치는 실제 세계에서 발생하는 측정 변동 및 추가적인 부정확성을 포착하지 못합니다. 예를 들어, Ries는 다음과 같이 설명합니다. “가게의 온도 변동은 다른 측정값을 생성합니다. 따라서 CMM의 MPE가 1.9에 L/250미크론을 더한 경우 계산된 불확실성은 미터당 3미크론이 될 수 있습니다. 1미터 이상을 측정하는 경우 MPE 값은 5.9미크론 이내로 정확함을 나타냅니다. 그러나 불확도 값을 추가하면 실제로 플러스 또는 마이너스 8.9마이크론 내에서 측정하고 있음을 알 수 있습니다.”

측정을 매우 중요하게 생각하는 한 곳은 코네티컷주 햄덴에 있는 PGS(Precision Grinding Solutions)라는 적절한 이름입니다. 소유자 Curt Reed는 회전하는 제트 엔진 부품을 연마하기 때문에 불확실성 측정을 포함하여 QC를 확실히 파악하는 것이 필수적이라고 생각합니다. Pratt &Whitney와 같은 대형 OEM과 Tier 1 및 2 항공우주 공급업체를 위한 것입니다. PGS는 여러 Pratt 위치의 게이지를 교정하는 계약도 있습니다.

PGS에는 Reed가 "기준 등급" 기계라고 부르는 Zeiss PRISMO ultra CMM이 있습니다. CMM은 0.5 + L/500μm의 E0를 자랑하며 PGS는 "구식 방식 중 하나"로 불확실성 예산을 결정하고 있습니다. 우리가 교정에 참여하고 있는 Pratt 게이지 중 하나와 같이 알려진 인공물을 가져와서 중요한 기능을 50번 정도 측정합니다. 그런 다음 이 데이터 확산을 조사하고 실내 온도 변화와 같은 요인을 고려하고 이 모든 것을 오랜 공식에 대입하여 불확실성 수치를 산출합니다.”

이제 PGS는 측정 불확실성을 훨씬 더 잘 처리하기 위해 가상 CMM(VCMM)이라는 새로운 방법을 구현하고 있습니다. Reed는 VCMM이 "측정하는 모든 단일 측정의 불확실성을 보여주는 다른 열을 보고서에 삽입할 수 있게 해주는" Zeiss의 Calypso 실행 소프트웨어 패키지용 플러그인 모듈이라고 설명했습니다. 그 외에도 Reed가 추가한 레이저 보정이 설명하지 않는 다른 모든 오류도 캡처합니다.

PGS는 AfM과 협력하여 이러한 노력에 필요한 데이터를 캡처하고 있으며, Reed는 이 데이터가 온도 변동 및 진동을 추적하는 것 이상이라고 말했습니다. “예를 들어, 가느다란 샤프트가 있는 긴 스타일러스를 사용하는지 아니면 짧고 뭉툭한 스타일러스를 사용하는지를 고려합니다. 기계 굽힘 시그니처는 무엇입니까? 기계를 측정할 때 실제 지오메트리, 스케일, 가이드 방식이 무엇인지…이 모든 것이 어떻게 생겼습니까?” AfM은 다양한 볼과 단계를 포함하는 일련의 인공물을 사용하여 일련의 특수 측정을 수행하여 이 모든 것을 결정할 것입니다. 그런 다음 오류 파일이 백그라운드에서 실행되어 불확실성을 확인합니다.

요약하면, Reed는 “VCMM은 전체 시스템과 실험실에 대한 불확실성을 조사하는 훨씬 더 현대적이고 포괄적인 방법입니다. 하나의 인공물을 기반으로 한 것이 아닙니다. AfM이 수행하는 모든 측정을 통해 검증되고 있으며, 게이지를 테스트한 한 지역만이 아니라 CMM의 전체 측정 볼륨을 검증합니다."

Reed는 작업이 완료되면 새 보고서가 "기능별로 더 나은 작업을 수행하기 때문에 품질 사진이 더 나빠질 것입니다. 이 기능을 켜면 모든 프로그램에서 실행되는 모든 단일 기능의 불확실성을 볼 수 있습니다. 따라서 '미크론 단위'였던 것을 측정하고 불확실성을 추가하면 아마도 1.15미크론이 될 것입니다. 그러나 전체 시스템의 불확실성에 대한 실제적이고 진실한 조사를 제공합니다."

리드의 시스템은 이미 훌륭합니다. PGS는 최고 비행 CMM을 보유하고 있으며 실험실 온도는 화씨 3분의 1 이내로 안정적입니다. 그러나 불확실성을 제한하기 위해 다른 투자를 했습니다. . 우리는 또한 Zeiss 서비스에서 사용하는 것과 동일한 700mm 계단 모서리를 구입했습니다. 우리의 의도는 기계가 항상 어디에 있는지 이해하는 것입니다.”

PGS는 더 이상 OEM의 연간 교정에만 의존하지 않습니다. Reed는 이러한 방문에는 상당한 비용이 들었고 여전히 기계가 일년 내내 어떻게 작동하는지 궁금해 한다고 말했습니다. “OEM이 1년 후에 돌아와서 '발견된 대로' 교정이 사양에 맞지 않으면 기계와 함께 수락한 모든 제품에 의문이 생깁니다. 우리는 더 이상 그 위험을 감수할 의향이 없습니다. 우리는 매주 또는 매일 CMM을 검사하려고 노력하고 있습니다.”

장비 유지 보수 및 수리

1단원:엔진 선반 목표 이 단원을 마치면 다음을 수행할 수 있어야 합니다. • 선반의 가장 중요한 부분과 그 기능을 식별합니다. • 선반 안전 규칙을 이해합니다. • 가공을 위한 절삭 공구 설정을 설명합니다. • 선반에 장착된 공작물을 설명합니다. • 절단 도구 설치 방법을 설명합니다. • 도구의 위치를 설명합니다. • 공작물과 심압대 중심을 맞추는 방법을 설명합니다. 설명 선반은 작동 방법을 아는 매우 다양하고 중요한 기계입니다. 이 기계는 개인이 제어하는 도구에 대해 원통형 물체를 회전시킵니다. 선반은 모

CNC 밀링 머신 설정 방법 CNC 밀링 머신 설정 방법이라는 질문에 답하기 전에 고려해야 할 많은 요소가 있습니다. 기계가 수직입니까, 수평입니까? 기계에는 몇 개의 축이 있습니까? 공구 포탑의 용량은 얼마입니까? 파트(작업물)를 어떻게 잡을 계획입니까? 또한와 같은 몇 가지 기본 머신 프랙티스를 알고 있다고 가정합니다. 엣지 파인더 사용 방법 기기 제어를 탐색하는 방법 기본 CNC 제어 명령에 대한 지식. LED 에지 파인더 CNC 밀링 머신 설정 방법 이제 모든 CNC 밀링 머신 설정 절차가 조금씩 다르지만