산업용 로봇

24/7 시설을 운영하는 제조업체가 많이 있습니다. 이러한 시설 중 일부는 끝없는 작업 시간 동안 로봇을 사용하여 금속 아연 수조에서 찌꺼기를 제거해야 하는 아연 도금 공장입니다.

robots.org에 따르면 24시간 생산 일정 동안 아연 금속 수조에서 불순물 또는 금속 산화물을 제거하는 것은 인간에게 위험한 작업이 될 수 있습니다. 허리가 꺾이는 작업일 뿐만 아니라 878도의 더위 때문에 작업자가 피곤하거나 주의를 기울이지 않으면 온갖 부상을 입을 수 있습니다.

이러한 아연 수조에 로봇 드로스 제거를 구현함으로써 제조업체는 작업자에게 발생할 수 있는 이러한 부상을 피하고 있습니다. 로봇은 고온으로 인해 부상을 입지 않으며, 긴 하루 일과에서 회복하기 위해 교대 근무나 쉬는 날이 필요하지 않습니다. 이것은 또한 제조업체가 로봇을 사용하여 찌꺼기를 제거할 때 가동 중지 시간 없이 공장 일정을 24/7/365 작업할 수 있는 무언가를 얻고 있음을 의미합니다.

그리고 실수하지 마세요. 이 프로세스는 지속적으로 수행되어야 합니다. 이것이 드로스의 자동화된 로봇 제거가 선호되는 또 다른 이유입니다. 로봇 드로스 제거기로 전환함으로써 제조업체는 수동 드로스 제거로 인한 신체적 질병을 제거하고 드로스를 제거하는 데 걸리는 시간을 단축할 수 있습니다.

한때 드로스 제거를 담당했던 작업자는 드로스 제거가 자동화되면 다른 영역으로 순환 배치될 수도 있습니다. 이러한 직원은 덜 힘들고 과중한 업무로 이동될 수 있으며, 그러면 현장 및 전체 시설에서 사기가 향상될 것입니다.

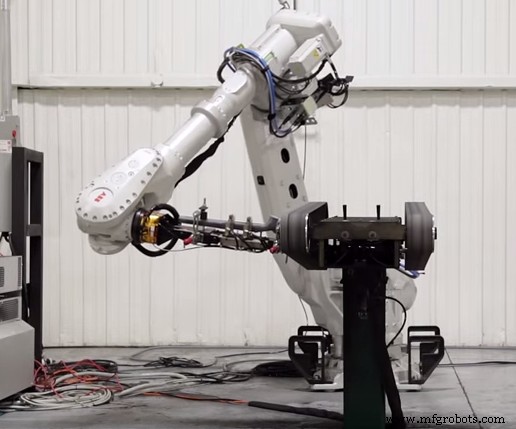

Fanuc, Motoman, Universal Robots 및 KUKA 로봇 공학의 인증된 통합업체인 RobotWorx는 드로스 제거를 위한 여러 산업용 로봇 모델을 보유하고 있습니다. 이러한 모델은 바로 구매가 가능하며 시설의 요구 사항에 맞게 맞춤화할 수 있습니다. 이러한 로봇 중 다수는 고열 환경에서 로봇을 보호하기 위해 특수 코팅 처리되었습니다.

산업용 로봇

재료 제거는 아마도 오늘날 제조에 사용할 수 있는 가장 많이 사용되고 필요한 로봇 애플리케이션 그룹 중 하나일 것입니다. 라인 아래로 물건을 옮기거나 함께 연결하는 데 용접 및 재료 취급 응용 프로그램이 필요하지만 로봇 시스템이 수행할 수 있는 다양한 재료 제거 응용 프로그램이 없으면 부품 자체가 형성되지 않습니다. 절단은 모든 재료 제거 공정 중 가장 일반적인 것 중 하나입니다. 모든 공작물은 어떤 제품이 되든지 간에 올바른 대략적인 모양을 만들기 위해 한 지점 또는 다른 지점에서 절단해야 할 가능성이 높습니다. 이 부품은 금형

산업용 로봇은 수십 가지의 다양한 애플리케이션을 수행할 수 있으며 일부 생산 라인에서는 제품이 완성되기 전에 여러 가지 애플리케이션이 필요할 수 있습니다. 그렇다면 3D 비전 시스템을 통합할 위치를 어떻게 결정합니까? 이러한 종류의 기술에서 어떤 응용 프로그램이 가장 많은 이점을 얻을 수 있습니까? 다음은 레이저 비전 시스템과 3D의 통합으로 큰 이점을 얻을 수 있는 몇 가지 응용 프로그램 목록입니다. 많은 전문가들은 3D 비전 시스템이 자재 취급 애플리케이션에 가장 적합하다고 생각합니다. 사실, 목록의 처음 세 개는 빈 피킹,