섬유

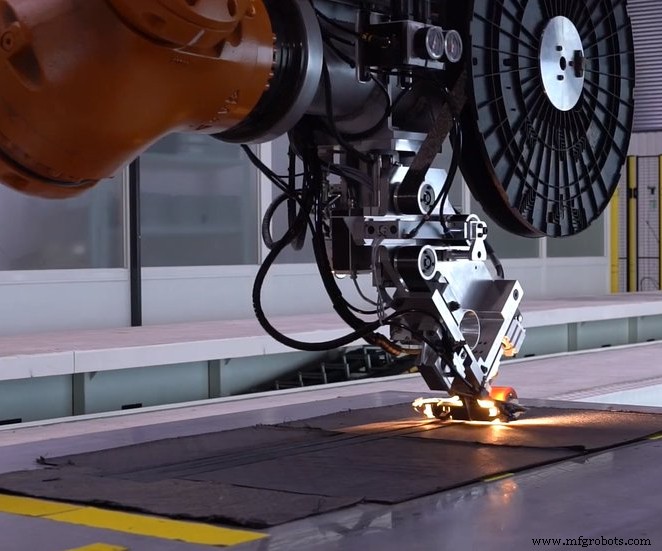

쥘 베른 기술 연구소 (IRT, Bouguenais, France)는 기존 기술보다 5-6배 빠른 속도로 복합 섬유 프리폼 생산을 위한 MADRAS 자동화 생산 라인을 가동했습니다. Technocampus Composites 에 설치된 18미터 길이의 파일럿 라인 (프랑스 낭트), Airbus와 프랑스 국가 협력으로 개발 (툴루즈), Fives(파리) 및 Loiretech Machining (부게네). 이는 2017년 4월에 시작된 이 컨소시엄의 WING 프로젝트의 핵심 단계입니다.

560만 유로의 예산으로 WING은 미래 항공기를 위한 복잡한 형상을 가진 대형 복합 구조물의 높은 생산 속도를 충족하는 섬유 기술의 능력을 평가하는 것을 목표로 합니다. 연구 분야에는 프리폼 아키텍처, 툴링 개념 및 자동화된 생산 라인이 포함됩니다. 문제는 이러한 부품을 업계의 경제적 제약에 맞는 비용으로 생산하는 것입니다.

MADRAS 파일럿 라인은 드레이핑, 빠른 예비 성형 및 섬유 배치 전용 로봇 스테이션 3개로 나뉩니다. 목표는 궁극적으로 150kg/시간 또는 300mm/초의 증착 속도에 도달하고 일련의 본격적인 테스트를 통해 이 솔루션의 기술적 실행 가능성을 증명하는 것입니다.

Fives가 개발한 자동화 기계는 섬유 보강재가 현재 장비에 비해 너비와 두께의 4배에 달할 수 있도록 해야 합니다. Loiretech는 사전 성형 주기 시간을 획기적으로 줄이는 특정 도구를 개발했습니다. 목표에는 항공 우주 및 의 생산 속도 증가만이 포함됩니다. 산업 부문에서뿐만 아니라 생산 폐기물도 감소하여 산업 전반에 걸쳐 비용이 절감되고 환경 발자국이 훨씬 개선되었습니다.

IRT Jules Verne 프로젝트 관리자인 Marie Weiss는 "이 기술은 전통적 에너지 및 재생 에너지뿐 아니라 항공우주, 자동차 또는 조선 등 전반적인 운송 산업과 같이 크고 작은 부품을 다루는 모든 산업 분야에 관심을 가질 것입니다."라고 설명했습니다.

자세한 내용은 industri-techno.com에서 Alexandre Couto의 "Madras, Airbus 및 IRT Jules Verne을 통해 복합 재료를 고속으로 사용"을 참조하십시오.

섬유

인서트 성형은 오버몰딩과 관련된 사출 성형 공정이지만 몇 가지 주요 측면에서 구별됩니다. 오버몰딩은 더 단단한 플라스틱 기판에 두 번째 수지를 주입하는 것을 의미하며, 이를 통해 제품 팀은 인체공학적 장치, 전동 공구 그립 및 고무 개스킷을 추가 수작업 없이 기존 부품에 직접 성형할 수 있습니다. 인서트 몰딩은 플라스틱 재료를 주입하기 전에 미리 형성된 구성 요소(일반적으로 금속)를 금형에 넣습니다. 사출 성형에 인서트를 사용하는 기술을 통해 설계자와 엔지니어는 나사산 금속 인서트를 플라스틱 부품에 효율적으로 추가하거나, 보호 플

맞춤형 저장 탱크를 제작하는 데에는 몇 가지 요소가 있습니다. 선택한 금속 제작 공장은 프로젝트의 의도된 최종 용도, 필요한 치수 및 기능뿐만 아니라 프로젝트에 사용할 올바른 강종을 알고 싶어할 것입니다. 저장 탱크 및 부속품을 위한 맞춤형 금속 제작이 필요한 경우 프로젝트의 모든 요구 사항을 충족할 수 있는 제작 파트너가 필요합니다. 다양한 탱크 사용 가능 저장 탱크 제조에 사용되는 가장 보편적인 강철은 탄소강 또는 스테인리스강입니다. 탄소강은 낮음, 중간 또는 높음으로 제공되며 스테인리스강에는 오스테나이트계, 페라이트계, 마