섬유

Effman(Sherbrooke, Quebec, Canada)은 Addcomposites(Espoo, Finland) AFP 헤드를 FANUC 로봇에 연결하여 형성된 북미 최초의 AFP 셀을 통합하고 테스트했습니다. Effman의 사장인 Yoann Bonnefon은 “지금까지 AFP는 장비의 복잡성과 비용 때문에 항공 우주 산업의 주요 업체를 위해 남겨두었습니다. 복합재 제조를 위한 자동화 개발을 전문으로 하는 Effman은 현재 Addcomposites와 협력하여 중소기업(SME)이 AFP 로봇 셀에 액세스할 수 있도록 하고 있습니다.

Bonnefon은 "uCOMP 프로젝트는 복합 재료 프로세스에 더 많은 자동화를 제공한다는 아이디어에서 시작되었습니다. “특히 소규모 회사는 여전히 수동 방식에 의존하고 있습니다. 우리는 그들이 오늘날의 공급망에 필요한 산업화 유형에 대비할 수 있도록 돕고 싶습니다.” 한 가지 목표는 진공 주입, 수지 이송 성형(RTM) 및 Light RTM과 같은 공정을 위한 예비 성형품을 생산하는 능력입니다. Bonnefon은 "우리는 이러한 프리폼의 공정과 경제성을 개선할 수 있습니다."라고 말합니다.

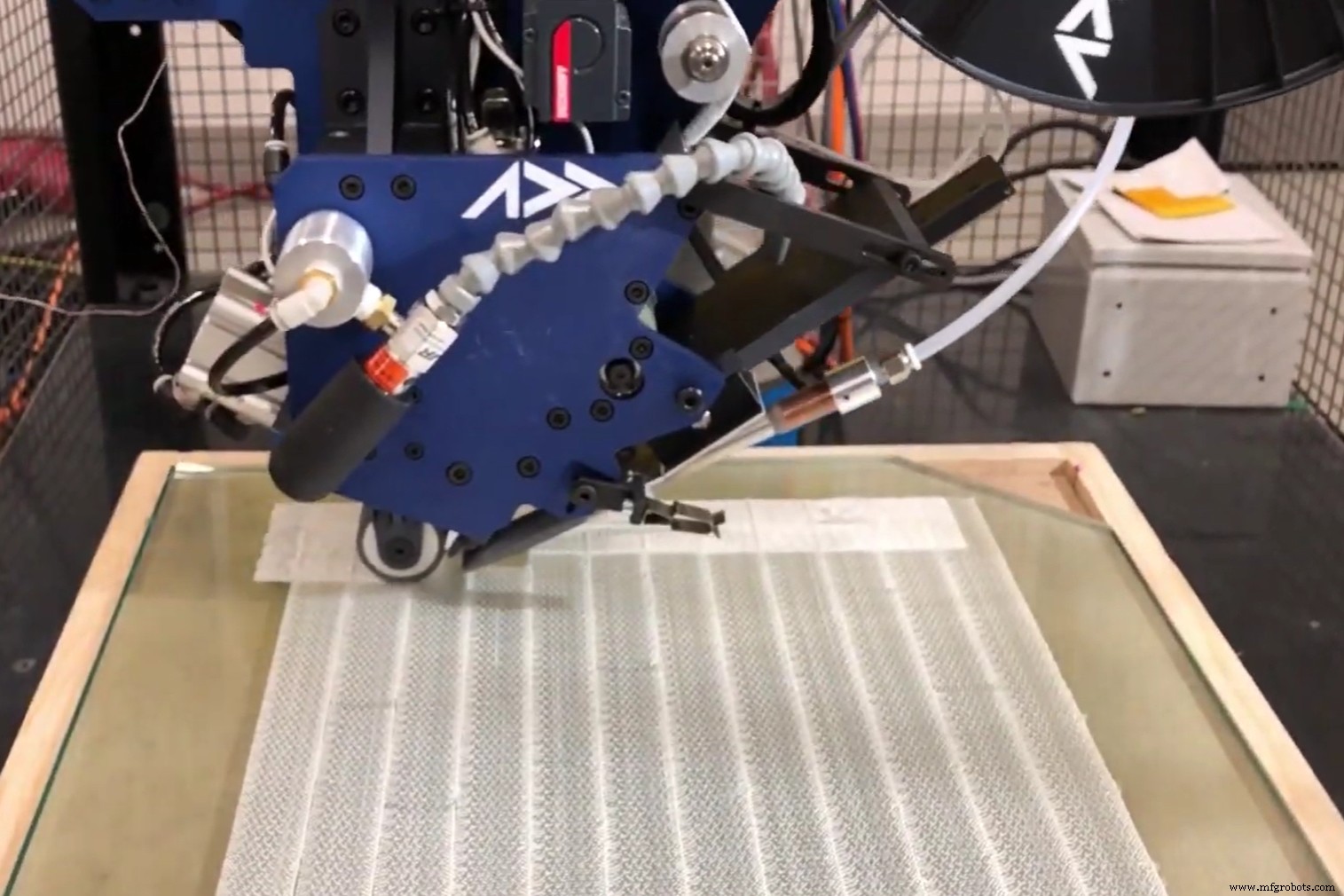

AFP-XS는 재정적 자원이 제한된 소규모 회사에 적합한 가볍고 컴팩트한 로봇 장비 솔루션의 핵심을 제공합니다. Bonnefon은 다음과 같이 덧붙입니다. AFP-XS는 무게가 20kg 미만이고 표준 로봇 셀에 쉽게 장착되어 이러한 요구 사항을 충족했습니다. AFP-XS 헤드나 ADD PATH 소프트웨어에 대한 경험이 없어도 설치를 완료할 수 있었고 몇 주 안에 퀘벡의 파트너와 함께 개발한 새 테이프를 사용하여 부품에 대한 AFP 시뮬레이션을 완료할 수 있었습니다. 이 직조 유리 섬유 테이프는 이전에 AFP-XS 헤드에서 테스트된 적이 없었지만 우리는 이 테이프를 사용하여 수지 주입을 사용하여 쉽게 처리할 수 있는 프리폼을 2분 이내에 만들 수 있었습니다.”

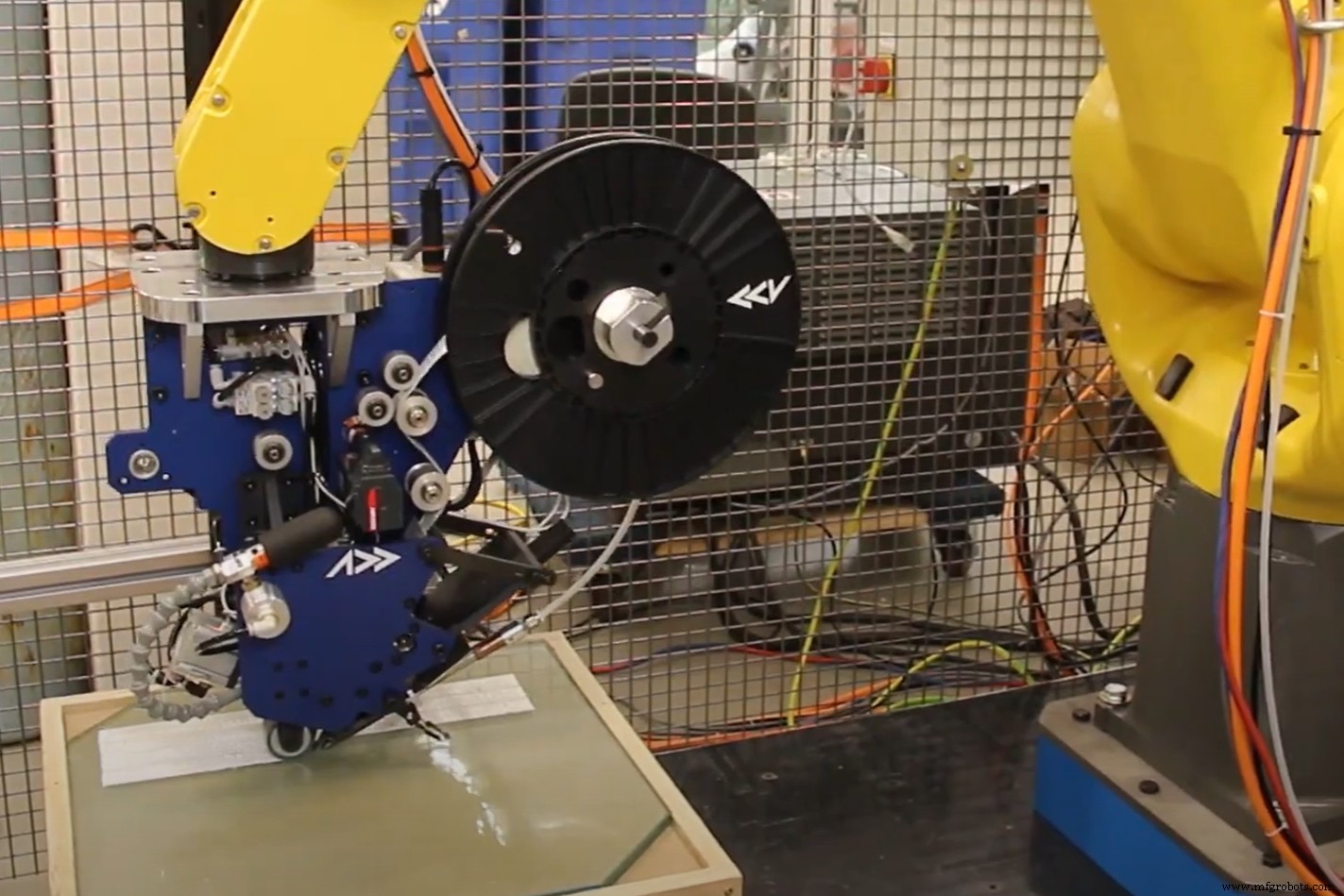

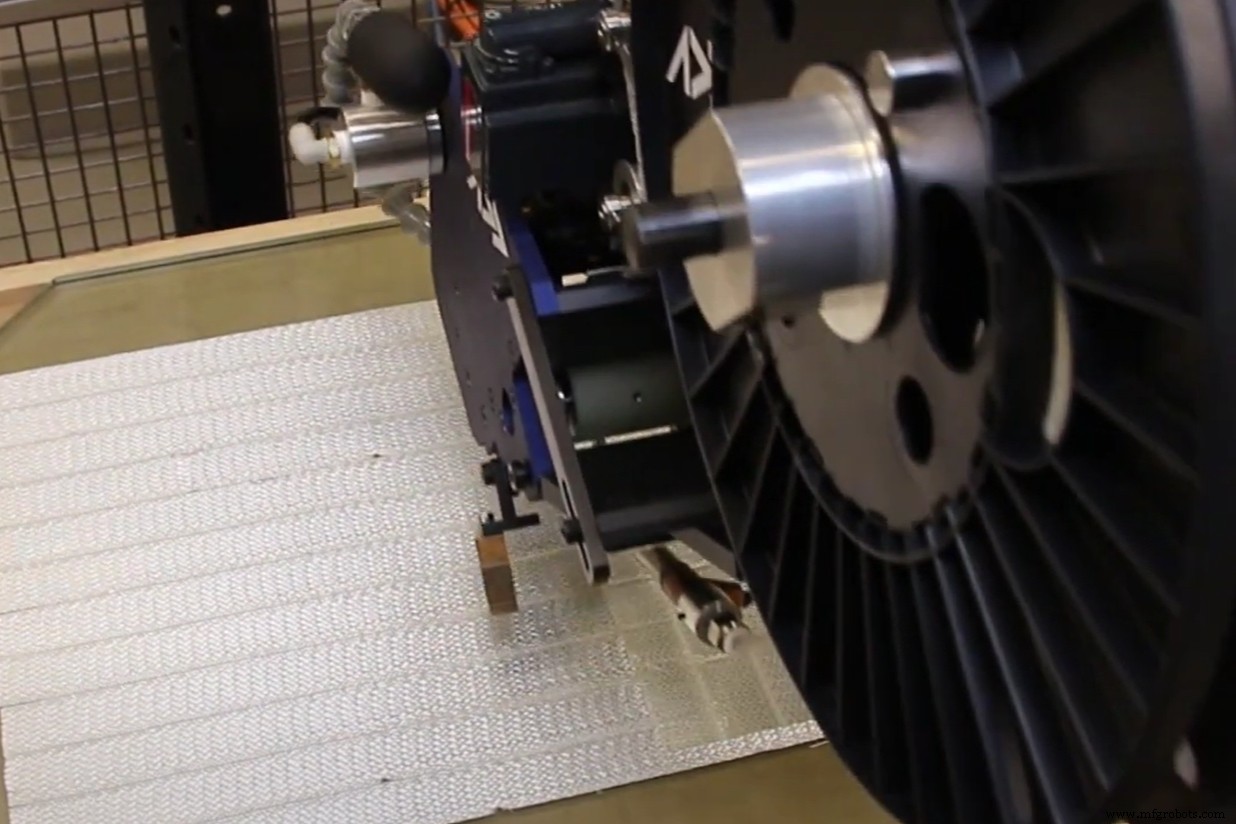

Effman에서 FANUC 로봇에 설치된 AFP-XS를 추가합니다.

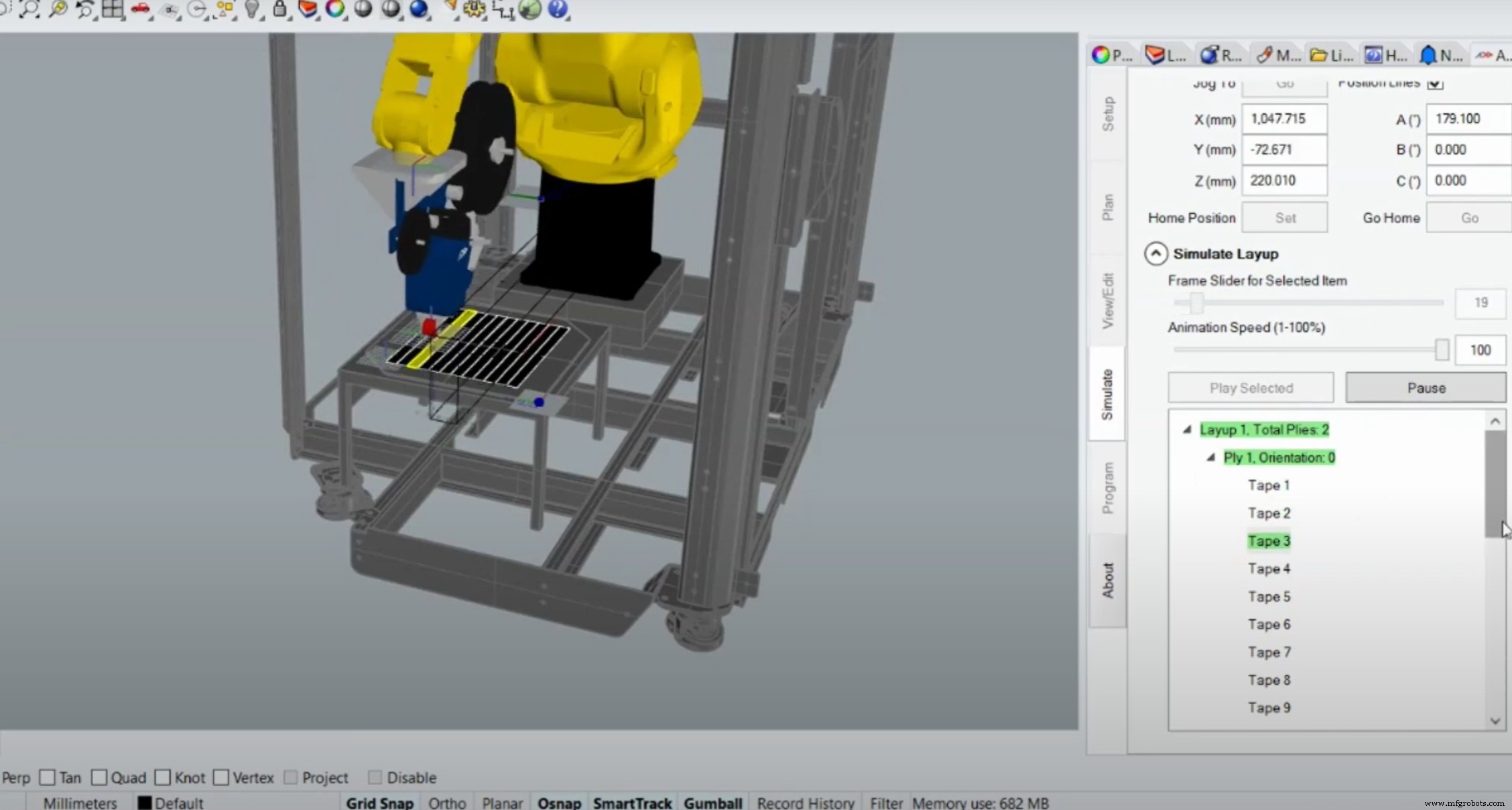

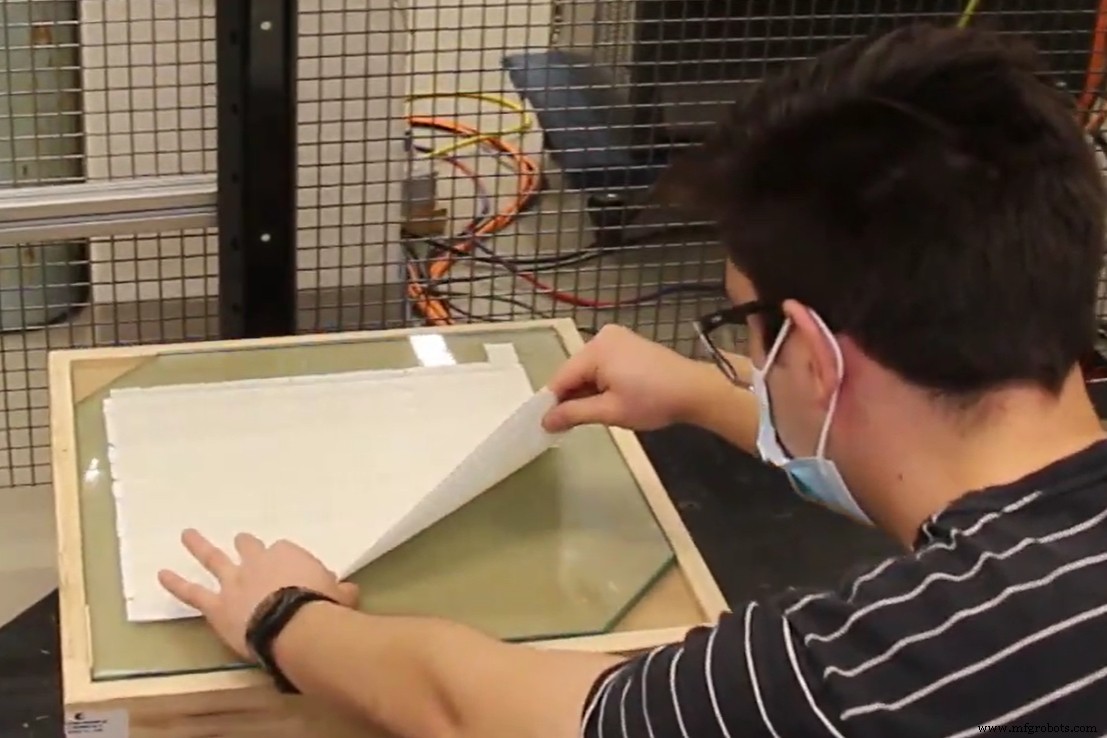

ADD PATH 소프트웨어를 사용한 AFP 시뮬레이션.

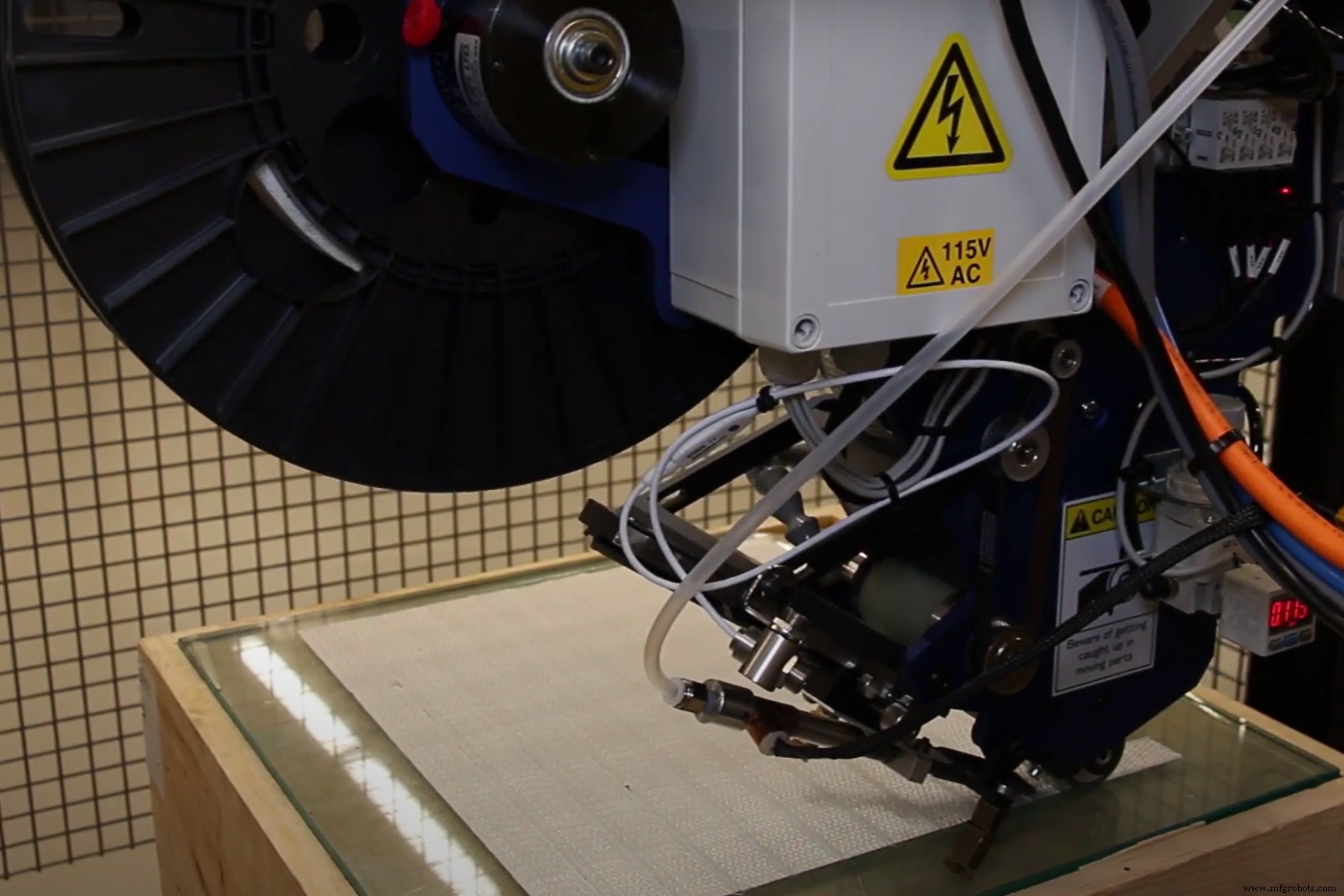

Effman은 AFP-XS를 사용하여 직조된 유리 섬유 테이프를 사용하여 프리폼을 만듭니다.

Effman은 직조된 유리 섬유 테이프를 사용하여 프리폼을 생산하는 AFP-XS를 설치했습니다.

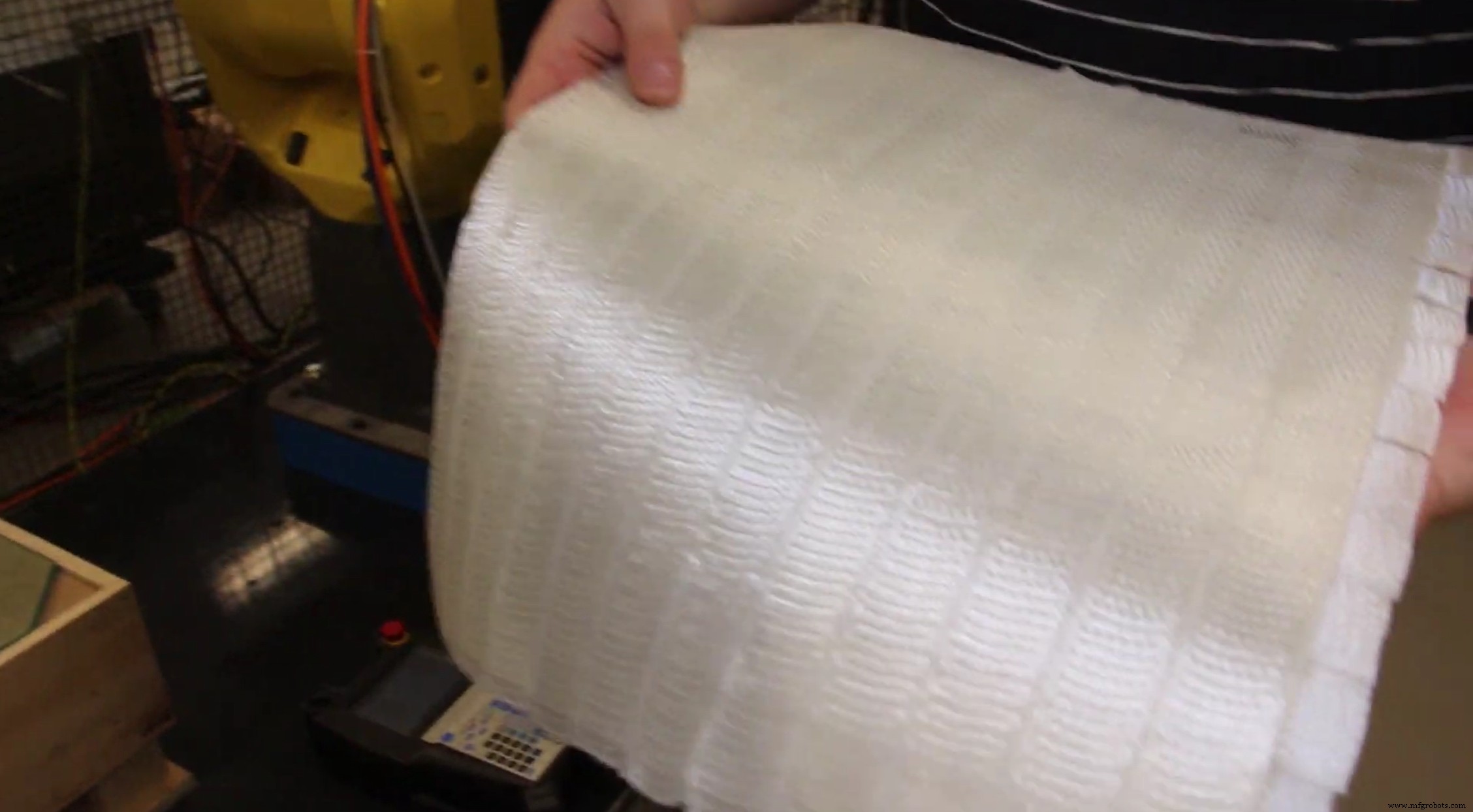

AFP 유리섬유 프리폼 완성.

수지 주입을 위해 제거된 AFP 유리 섬유 테이프 프리폼.

AFP 유리 섬유 프리폼의 수지 주입.

Effman에서 AFP 유리 섬유 테이프 프리폼과 수지 주입을 사용하여 만든 복합 패널.

이전 다음uCOMP 프로젝트는 중소기업이 AFP를 사용할 수 있도록 돕는 것을 목표로 합니다. 이러한 기술 발전은 CTT Group, CDCQ(Center de développement des composites du Québec), FANUC America Corp., Armtex Fibers Inc. 및 Robox와 같은 Effman의 퀘벡 기반 파트너 네트워크를 통해 이루어지고 있습니다. Bonnefon은 "우리의 목표는 AFP 및 복합 재료 사용을 민주화하여 고성능의 저렴한 중소 크기 부품을 만드는 것입니다."라고 말합니다.

AFP-XS와 함께 이미 사용되는 열경화성 및 열가소성 테이프 외에도 Effman과 파트너는 주입 및 주입 공정에 최적화된 예비 성형품을 실현할 수 있는 건식 테이프(유리 또는 탄소 섬유)를 개발했습니다. Effman은 이제 새로운 구조와 새로운 지식을 창출하기 위해 연구 기관과 함께 프로젝트를 탐색하고 있지만 전기화 및 새로운 이동성의 추세가 발전함에 따라 스포츠 용품, 자동차 및 항공 우주를 위한 공급망에서도 기회를 보고 있습니다. Bonnefon은 "이 장비는 현재 시장에 존재하는 것보다 훨씬 저렴하지만 정확한 섬유 배치를 통해 구조 부품을 만들 수 있습니다."라고 말합니다. "많은 응용 프로그램을 보고 있으며 북미 전역의 회사와 협력하기를 기대합니다."

관심 있는 회사는 부품 및 장비 시험에 대한 자세한 내용을 위해 Yoann Bonnefon 및 James Kuligoski에게 문의할 수 있습니다.

섬유

프로젝트 관리자는 회사 목표를 달성하기 위해 지속적으로 개선해야 한다는 만트라를 가지고 있습니다. 조직의 성공적인 일원이 되려면 이러한 인력 리더는 비즈니스가 서비스를 제공하는 고객의 요구 사항을 충족하면서 직원에게 동기를 부여해야 합니다. 산업 환경에서 비즈니스 성공의 대부분은 그들이 만드는 제품에 대한 주문을 충족하는 능력에 달려 있습니다. 인간 작업자에게 도움을 주기 위해 공장 내에서 로봇 시스템을 채택하는 것은 촉박한 일정을 맞추는 것과 마감 기한을 맞추는 것 사이의 차이를 의미할 수 있습니다. 이 환경에 자동화 시스템을 통

FFF 3D 프린팅의 주요 한계 중 하나 다른 적층 제조 기술과 비교할 때 이전 인쇄 레이어가 각 레이어의 인쇄 영역을 지원해야 한다는 점입니다. 즉, 오버행이 45º를 초과하거나 브리지가 10mm를 초과하는 부품의 부품에는 지지 구조가 필요합니다. 단일 압출기 FFF 3D 프린터에서지지 구조를 생성하기 위한 유일한 옵션은 부품과 동일한 인쇄 재료를 사용하는 것입니다. 이러한 서포트는 인쇄가 완료된 후 기계적으로 제거해야 하며 이를 용이하게 하기 위해 이러한 서포트를 저밀도 구조로 만들고 서포트와 부품 사이에 분리층을 남기는 등