나노물질

무독성 나노 물질을 사용하여 우수한 색상 품질을 가진 고휘도 백색 발광 다이오드(w-LED)를 시연합니다. 이전에 우리는 환경 위험을 유발할 수 있는 중금속 형광체 및 양자점(QD)이 포함된 고품질 w-LED를 보고했습니다. 현재 연구에서 그래핀과 다공성 실리콘 양자점으로 명명된 무독성 물질로 구성된 액체형 백색 LED는 최대 95의 높은 연색 지수(CRI) 값 이득으로 제작됩니다. 액체형 소자 구조는 표면 온도가 최소화됩니다. 분배형 구조에 비해 25% 더 높은 광효율 값을 제공합니다. 또한, 준비된 장치는 환경 친화적이며 독성이 낮습니다. 낮은 독성과 높은 R9(87) 성분 값은 바이오이미징 적용을 위한 새로운 방법을 생성하거나 현재의 방법을 개선하는 것으로 추측되었습니다.

<섹션 데이터-제목="배경">발광 다이오드(LED)는 긴 수명, 고효율 및 에너지 절약 특성으로 인해 고체 조명에 가장 적합한 후보가 되기 때문에 상당한 주목을 받았습니다. GaN 기반 칩 백색 LED(WLED)는 제조 진행으로 인해 효율성이 크게 향상되었습니다[1,2,3]. GaN 질화물 기반 양자점(QD) 기술은 디스플레이, 발광 다이오드(LED) 조명 및 생물 의학 라벨링과 같은 다양한 응용 분야에 매우 적합합니다. 특히, 백색 LED 제조에서 QD의 우수한 사용이 수많은 연구에서 입증되었습니다[4,5,6]. 좁은 방출 선폭, 높은 양자 수율 및 크기에 따른 조정 가능한 밴드갭과 같은 QD의 특징은 LED 기술에 대한 우수한 후보가 되었습니다[7,8,9,10,11]. 단일 또는 다중 쉘 기반 LED가 있는 카드뮴 및 셀레늄 화합물 코어(예:CdZnS, CdSe, CdZnSe 및 ZnSe)와 같은 가장 일반적인 II-VI 반도체 QD는 높은 발광 효율을 가지고 있습니다[12]. 그러나 이러한 양자점 물질의 높은 합성 비용과 중금속 독성은 대량 생산을 방해하고 환경 오염에 대한 우려를 제기한다[13]. 그래핀과 같은 규소(Si)와 탄소를 기반으로 하는 대체 물질은 인체에 무독성이며 친환경적이다. 또한 Si가 포함된 QD는 강한 감금 상태에서 높은 광발광(PL) 효율로 상당한 발광을 나타냅니다[14,15,16,17,18].

그래핀 산화물 양자점(GQD)은 무질서한 sp3 혼성 탄소 및 산소 원자뿐만 아니라 수송 이동성 매개체로서 sp2 도메인을 보유합니다. 따라서 방출 파장은 이러한 무질서한 산소 함유 가장자리 상태의 존재 때문에 청색에서 녹색으로 변조될 수 있습니다[19,20,21,22]. QD의 조정 가능한 형광 방출은 LED, 광다이오드, 광검출기, 바이오이미저 및 광전지와 같은 장치의 응용 분야에 활용될 수 있습니다[23,24,25]. GQD의 산소 기능화 외에도 질소 도핑은 방향족 사슬에서 sp2 탄소와의 공유 결합 형성을 통해 안정적인 방출을 생성할 수 있습니다. 전기화학적 Mott-Schottky 분석을 통해 확인된 바와 같이 p 및 n형 전도도를 모두 나타내는 질소 도핑된 GQD가 개발되었습니다[26]. GQD를 합성하는 주요 접근 방식은 하향식 또는 상향식 기법으로 분류할 수 있습니다. 상향식 접근 방식과 비교하여 GQD 생산을 위한 하향식 접근 방식은 미반응 전구체 분자를 제거하기 위한 지루한 정제 단계가 필요하지 않기 때문에 대량 생산에 더 바람직합니다. 그러나 하향식 접근 방식은 상향식 접근 방식보다 GQD의 더 낮은 양자 수율(50% 미만)을 생성합니다[27, 28]. 그 결과, GQD의 하향식 제조 공정에서 크기 제어, 화학적 도핑 또는 표면 개질과 같은 다양한 최적화가 필요합니다. 현재 연구는 하향식 프로세스 동안 발생하는 결함을 복구하기 위해 질소 도핑된 GQD 방법을 보여줍니다. 일부 전자 공여 질소 기능은 NH3를 사용한 GQD 및 열수 처리에 통합될 수 있습니다. 질소 기능 분석을 복잡하게 만들 수 있는 탄소 함유 그룹의 형성을 피하기 위해 [29].

이 연구에서 무독성 QD 기반 LED의 광발광(PL) 연구는 GQD 및 다공성 Si(P-Si) QD를 사용하여 입증되었습니다. PL 기반 QD LED는 전자발광(EL) QD LED에 비해 저렴하고 간단한 제조 방식을 제공합니다[30, 31]. 질소 도핑된 GQD는 무독성, 중성 백색 LED를 제조하는 데 사용되었습니다. 그러나 대부분의 GQD는 자외선(UV) 여기에서 단파장 빛(파란색 및 녹색)을 방출했습니다. 이는 그래핀 평면에 수직인 양자 구속 효과(<10 nm) 때문이며 그래핀 결정의 크기를 조정하여 더 긴 파장으로 방출을 이동하는 것이 어려웠습니다[32]. 따라서, Si 양자점은 P-Si 나노입자의 표면에 매립되어 결함이 형광을 발생시킨다[33]. P-Si 나노결정은 GQD 방출 스펙트럼에서 장파장 밴드의 부재를 보상하기 위해 장파장 방출을 나타낼 수 있으며 따라서 따뜻한 백색광을 생성할 수 있습니다. 문헌 조사에 따르면, L. T. Canham의 그룹은 실온에서 가시(적색) 광발광을 위한 높은 다공성을 갖는 메조다공성 Si 층의 조사에 실질적으로 기여했습니다[34]. P-Si QD의 제조는 GQD 제조 공정과 유사하게 상향식 및 하향식의 두 가지 접근 방식으로 분류할 수 있습니다. 본 연구에서는 양산에 적합하기 때문에 P-Si 양자점을 제조하기 위해 하향식 접근 방식을 선택합니다. 마지막으로 이 두 가지 유형의 소자 구조는 디스펜싱을 사용하여 중성 백색 및 온백색 LED를 제조했으며 액체형 패키지 공정은 우수한 연색 지수(CRI) 및 발광 효율 값을 나타내었고 또한 생산했습니다[34,35,36].

먼저 천연 흑연 분말(SP-1, Bay Carbon, USA)을 사용하여 다음과 같이 설명할 수 있는 Hummers 방법을 통해 산화 그래핀(GO) 시트를 제조하였다[36]. 흑연 분말 5g, NaNO3 및 KMnO4 150mL의 18M H2에 2:1:3 비율로 혼합되었습니다. SO4 혼합물의 온도는 20°C 미만으로 유지되었습니다. 혼합물을 35°C에서 4시간 동안 계속 교반하여 흑연을 산화시킨 다음, 98°C에서 15분 동안 교반하면서 230mL의 물을 천천히 첨가했습니다. 그 후, 12mL의 H2 O2 실온에서 계속 교반하면서 혼합물에 첨가하고, 생성물을 여러 번 세척하여 GO 시트를 얻었다. 얻어진 GO 시트를 30mL의 NH3에서 산화시켜 질소로 도핑했습니다. (60% 농도) 500°C에서 12시간 동안 그런 다음, 생성된 혼합물을 10시간 동안 초음파 교반하고 140°C에서 유지하여 잔류 HNO3를 제거했습니다. . 최종 생성물을 탈이온수에 분산시키고 원심분리하여 침전물을 제거하였다. 결과적으로 우리는 NGOD(nitrogen-graphene oxide dots) 현탁액을 얻었다[37]. 이러한 현탁액을 원심분리 튜브(VS20S01 및 VS15RH91, Satorius, Germany)를 사용하여 체질하여 GQD를 얻었다. 원심분리 튜브에는 컷오프 분자량이 30, 10, 3kDa인 폴리에테르설폰 필터가 장착되어 각각 GQD3, GQD2 및 GQD1을 생성했습니다. GQD 현탁액은 감소하는 기공 크기의 순서로 배열된 막을 통과하고 다양한 크기의 GQD를 얻기 위해 일련의 단계에서 수집되었습니다.

에틸 아세테이트에 분산된 콜로이드 P-Si QD 나노입자는 최근 발표된 연구[36,37,38]에 설명된 대로 합성되었습니다. 먼저, 6인치 p형 Si 웨이퍼를 전기화학적으로 에칭하여 P-Si 층을 생성했으며, 그 위에 나노 크기(<5 nm) P-Si QD 클러스터가 마이크로 크기(1–10 μm) Si 코어에 부착되었습니다. Si 웨이퍼를 묽은 불화수소(HF)로 처리하고 즉시 탈산소화된 10-운데센-1-올(UDA)에 침지하여 UDA의 말단 불포화 이중 결합이 Si 하이드라이드(Si-H ), 결과적으로 P-Si QD에서 Si-C 결합 카르복실레이트 패시베이션이 발생합니다. 이어서, P-Si 층을 기계적으로 분쇄하고, 생성된 Si 분말을 이소프로판올에 분산시켜 고에너지 볼 밀링을 수행하였다. 밀링에서 회수된 콜로이드는 HNO3로 구성된 수성 에칭제를 사용하여 선택적으로 에칭되었습니다. 및 Si-C 결합 카르복실레이트 패시베이션으로 PL P-Si QD를 대부분 보존하면서 Si 산화물로 캡핑된 비방사성 벌크 Si 코어를 에칭 제거하기 위한 HF. 이 단계는 높은 단분산성과 높은 PL 양자 효율(45– 55%). 마지막으로 p-toluenesulfonyl chloride를 이용하여 P-Si QD 나노입자의 수산기를 활성화시킨 후 2,2'-(ethylenedioxy)diethanethiol로 치환 반응시켜 티올 말단 P-Si QD 나노입자를 제조하였다. 생성된 P-Si QD 나노입자는 광학 특성화에 사용된 에틸 아세테이트에서 균일하고 안정적인 현탁액을 형성했습니다[38].

GQD 및 GQD/P-Si QD 백색 LED를 제작하기 위해 두 가지 유형의 호스트 구조, 즉 디스펜싱 구조와 액체형 구조가 사용되었습니다. 제작된 구조는 45mm UV(365nm)로 펌핑되었습니다. 처음에는 청색, 청록색, 챠트뢰즈와 같이 서로 다른 배출량을 가진 질소 도핑된 GQD(수중 중량%)가 준비되어 각각 GQD1, GQD2 및 GQD3으로 표시되었습니다. 그런 다음 GQD1, GQD2 및 GQD3을 다른 비율(예:4:1:2)로 혼합하여 중성 백색 방출을 얻기 위한 최적의 구성을 결정했습니다. GQD 용액과 디스펜싱 5070 패키지를 이용하여 제작한 LED를 기준으로 하였다. P-Si QD를 준비하고 GQD1, GQD2 및 GQD3(GQD1:GQD2:GQD3:P-Si QD =4:1:2:10)과 혼합하여 따뜻한 백색광의 광원으로 백색 LED를 제작했습니다. 우리의 이전 연구에서는 액체형 구조가 기존 구조보다 더 유리하다는 것을 확인했습니다[35]. 이 연구에서는 GQD 및 GQD/P-Si QD 백색 LED를 제작하기 위한 새로운 액체형 구조를 설계했습니다. GQD 액체형 중성 백색 LED는 다음과 같이 제작되었습니다. 먼저 외부 및 내부 직경이 각각 8mm 및 6mm인 2.5mm 높이의 유리 링을 사용합니다. 그 후, 우리는 유리 링의 상단 표면에 작은 구멍을 뚫었습니다. 마지막으로 두 개의 얇은 유리판을 중간에 유리 링으로 쌓아 유리 상자를 조립했습니다(그림 1a). 유리 상자 내부 공간은 공기 흐름을 촉진하기 위해 비워 두었습니다. 마지막으로 GQD/P-Si QD 용액을 glass box에 주입하여 액상형 패키지를 제작하였다. QD는 유리 구멍을 통해 주입하고 다시 유리판으로 밀봉했습니다. 5070 UV LED 패키지(5mm × 7mm) 위에 액상형 QD 패키지를 설치했으며, 발광 파장은 365nm였다. LIV 곡선 스펙트럼은 턴온 전압이 그림 4c와 같이 약 3V임을 나타냅니다. 디스펜싱 패키지 제작을 위해 기존의 디스펜싱 QD LED 공정이 적용되었습니다[34, 39]. 디스펜싱 QD 패키지 접근 방식의 경우 먼저 PMMA와 QD를 혼합하여 LED 패키지의 응고 구조를 생성했습니다. 이를 위해 QD 혼합물을 열원(블루 칩)으로부터 멀리하고 QD 열화를 방지하기 위해 패키지에 실리콘 접착제 절반을 채웠습니다. 그 후, 우리의 분주 샘플의 부피 비율을 QD 혼합물/PMMA의 2:1로 취한 다음, 패키지의 나머지 공간을 채우기 위해 슬러리를 분주했습니다. 그 후 최종 구조는 응고를 위해 60°C에서 2~3분 동안 유지되었으며, 이러한 방식으로 PMMA/QD 혼합 필름이 LED 패키지에 증착되었습니다.

<그림>

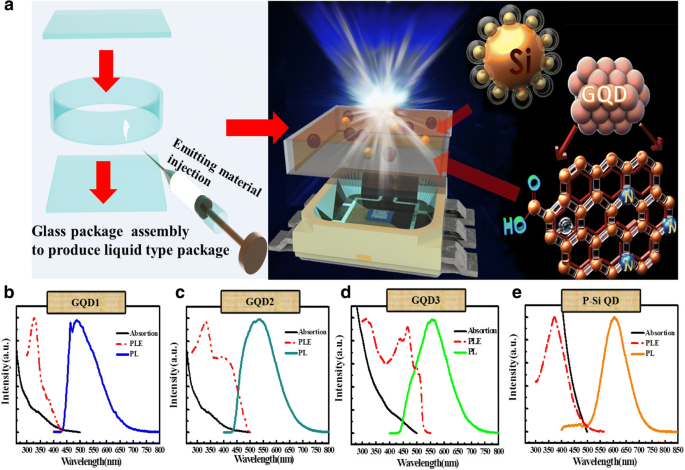

상단 패널:a (왼쪽) 액체형 P-Si QD와 질소 도핑된 GQD와 (오른쪽) P-Si QD와 질소 도핑된 GQD의 네트워크를 보여주는 유리 패키지 어셈블리. 하단 패널:b의 흡수(검정색 실선), PL 여기(파선) 및 PL 방출(실선) 스펙트럼 GQD1, c GQD2, d GQD3 및 e P-Si QD

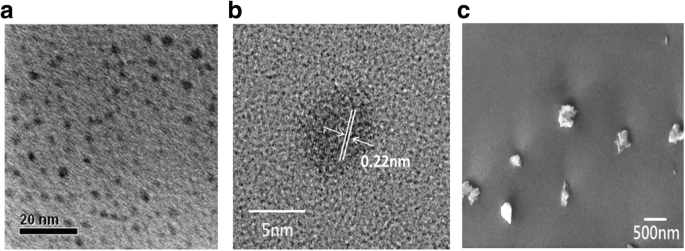

그림 1a는 P-Si QD(왼쪽 패널)와 질소 도핑된 GQD(오른쪽 패널)의 네트워크와 액체형 QD LED 패키지를 보여줍니다. 바이오 프로브가 있는 P-Si QD는 새로운 하향식 방법을 사용하여 제조할 수 있으며, 그 예로는 결정질 Si 웨이퍼에 대한 전기화학적 에칭이 있습니다[38, 40]. 그림 1b–e는 GQD1, GQD2, GQD3 및 P-Si QD의 흡수, PL 여기 및 방출 스펙트럼을 나타냅니다. 검은색 및 빨간색 점선은 각각 QD의 흡수 및 여기 스펙트럼을 나타냅니다. 조사된 QD의 PL 스펙트럼은 가시 영역의 넓은 부분을 덮었습니다. GQD1, GQD2, GQD3, P-Si QD의 반치폭(FWHM) 값은 각각 약 370, 325, 330, 250nm 파장이었습니다. 327nm의 여기 후 GQD1의 경우 465 및 488nm, GQD2의 경우 535nm에서 강한 방출 밴드가 관찰되었습니다. 두 개의 강한 여기 피크(311 및 465nm)에 대해 GQD3에 기인한 557nm에서 방출 파장 피크가 관찰되었고, 374nm에서 여기 피크로 인해 P-Si QD의 606nm에서 강한 방출 피크가 발생했습니다. 모든 발광체의 흡수와 여기가 UV 영역에서 가장 강력하기 때문에 단파 펌프가 선호되는 여기 소스임을 PL 결과로부터 묘사할 수 있습니다. 따라서 365nm UV LED가 조사된 QD에서 높은 변환 효율을 실현하는 데 적합한 소스로 선택되었습니다. 365nm 여기에서 GQD1, GQD2, GQD3 및 P-Si QD의 양자 수율은 각각 약 1.4%, 1%, 9.1% 및 50%였습니다. 결과는 대부분의 GQD NP가 단층 또는 이중층이었고 P-Si QD의 크기는 대략 40-500nm로 다층 복합 구조를 나타냅니다. 그림 2a, b는 GQD 혼합물의 형태와 결정 구조를 명확히 하는 투과 전자 현미경(TEM) 및 고해상도 TEM 이미지를 나타냅니다. 그래핀 QD의 크기는 5nm로 확인되었으며, 이는 (\( 1\overline{1}00 \)) 평면의 간격과 0.22nm의 격자 간격에 해당합니다[41]. 그림 2c는 Si 입자의 평면도를 보여주는 주사 전자 현미경(SEM) 이미지입니다. 입자 크기는 대략 40~500nm 범위였습니다. 또한 소수의 P-Si QD가 Si 입자 표면에서 약 10nm 크기로 발견되었습니다.

<그림>

NP의 투과 전자 현미경 및 주사 전자 현미경 이미지. 아 a를 통해 특성화되는 입자 크기가 약 5nm인 그래핀 QD 혼합물의 형태 TEM 및 b 고해상도 TEM. ㄷ 40 nm–500nm 실리콘 입자의 SEM 이미지(상단 보기)

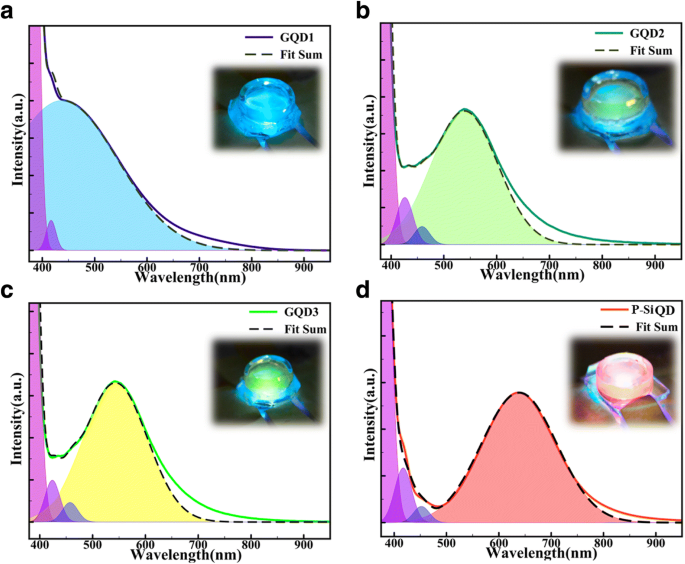

본 연구에서 고품질 백색광을 방출한 LED는 다양한 색상을 커버하기 위해 방출 피크가 다른 여러 나노 물질로 구성되었습니다. 이러한 발광 물질의 단색도를 조사하기 위해 액체형 GQD1, GQD2, GQD3 및 P-Si QD LED 패키지를 365nm UV 칩을 사용하여 펌핑하고 방출 스펙트럼을 그림 3에 기록했습니다. GQD1은 440nm에서 방출 피크를 나타내었고 청색 파장 영역의 많은 부분을 덮고 청색 광선을 생성하는 것이 그림 3a에 나와 있습니다. GQD2의 스펙트럼에서 청색 파장 영역은 GQD1의 스펙트럼보다 약간 작습니다. 결과적으로 액체형 GQD2는 538nm에서 방출 피크를 갖는 청록색 빛을 방출했습니다(그림 3b). 액체형 GQD3의 방출 스펙트럼은 강한 노란색 피크(550nm)를 나타내어 GQD3이 그림 3c와 같은 연두색 빛을 방출하게 했습니다. UV 펌핑 후 그림 3d는 액체형 P-Si QD 패키지가 636nm에 강한 피크가 있는 주황색 광선을 방출함을 보여줍니다. QD LED의 단색성은 PL 분석에서 눈에 띄는 변화와 함께 다른 파장을 보여주었습니다(그림 1b–d와 비교). 다른 방출 파장의 주요 원인은 다른 펌핑 소스였습니다. 여기 광원으로 365nm UV LED를 사용했습니다. 여기에는 GQD1 및 GQD2의 여기 파장 327nm, GQD3의 경우 311nm의 파장, P-Si QD의 경우 374nm의 파장이 포함됩니다[42, 43]. 복합 혼합물을 형성한 후 모든 그래핀과 P-Si 양자점은 높은 CRI 값으로 고품질 백색광을 생성하는 넓은 스펙트럼 대역을 나타냈습니다.

<그림>

a용 액체형 흑백 QD LED 패키지의 스펙트럼 GQD1, b GQD2, c GQD3 및 d 60mA의 전류에서 P-Si QD

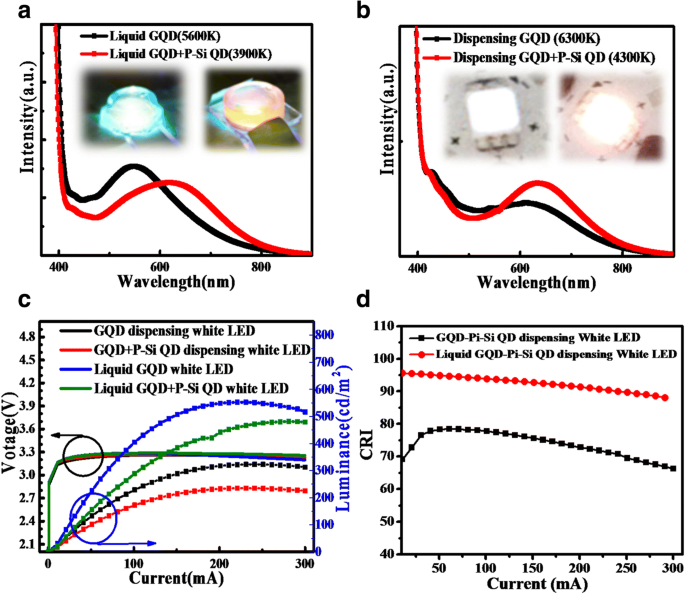

그림 4a, b는 60mA에서 디스펜싱 및 액체형 백색 PL QD LED의 스펙트럼을 보여줍니다. GQD 액체형 LED는 약 20.3lm/W의 발광 효율과 5600K의 상관 색온도(CCT)에서 중성 백색광을 제공했습니다. 방출 스펙트럼은 대략 548nm를 중심으로 하는 피크로 구성됩니다. GQD/P-Si QD 액체형 LED 소자는 3900K의 CCT와 약 19.1lm/W의 발광 효율을 가진 따뜻한 백색광을 제공했으며 방출 피크는 그림 4a에서 625nm에 위치했습니다. GQD 용액과 GQD/P-Si QD 혼합물을 사용하여 제작된 디스펜싱 샘플은 6300 및 4300K의 CCT 값을 나타내었고 방출 피크는 각각 약 642nm 및 611nm 파장에서 얻어졌습니다. 얻어진 발광 효율 값은 GQD 중성 백색 LED의 경우 각각 16.2lm/W 및 14.5lm/W인 것으로 나타났고 온백색 LED의 경우 GQD/P-Si QD인 것으로 나타났습니다. 액체형 샘플과 비교하여 분배 샘플의 PL 방출 피크는 캐리어 용액의 부재로 인해 발생하는 QD 자체 응집으로 인해 적색 편이됩니다[44,45,46]. 또한, 작은 입자는 더 큰 입자로 응집되어 에너지 전달을 다양화합니다[47,48,49,50]. 반면에, QD의 혼합물을 사용하면 서로 다른 색상의 QD 간에 의도하지 않은 에너지 전달이 발생할 수 있습니다. 백색 LED의 우수한 CRI는 에너지 전달 현상에 의해 변조될 수 있지만 광도 감소를 야기한다[51]. 의도하지 않은 에너지 전달을 방지할 수 있을 것으로 기대한다면, 향후에는 프린팅으로 제조된 병렬 구조의 액체형 QD LED가 계획될 수 있는데, 이는 M. K. Choi et al[52]의 연구를 참조하였다. 무독성 w-LED의 LIV 곡선 스펙트럼은 그림 4c에 표시되어 있습니다. w-LED의 최대 출력 휘도는 약 552cd/m 2 였습니다. 액체형 CQD w-LED의 경우 230mA에서 230mA로 측정되었으며 디스펜싱 샘플의 휘도 값은 더 낮았습니다. 턴온 전압은 약 3V였으며 모든 샘플은 유사한 입력 전력으로 구동되었습니다. 그림 4d는 1~300mA 범위의 전류 주입 값에서 GQD/P-Si QD 디스펜싱 및 액체 유형 샘플의 CRI를 나타냅니다. 액체형 패키지는 더 안정적이고 자기 응집과 스펙트럼 적색 편이를 방지하여 CRI를 유지했습니다. 이 우수한 색상 품질을 달성하기 위해 QD 혼합 비율을 수정했습니다. 온백색 액체형 LED는 95의 우수한 CRI를 보였다. 액체형 샘플은 디스펜싱 샘플에 비해 더 높은 일반 CRI(Ra) 값을 나타낸다. 또한, 디스펜싱 샘플의 낮은 CRI는 QD 자체 집계 및 디스펜싱 샘플의 스펙트럼 적색 편이에 기인합니다. 황색 및 녹색 방출의 부재와 주황색 및 적색 방출의 향상은 Ra를 감소시켰다[32]. Ra가 감소하지 않을 때 액체형 패키지의 사용은 방출 스펙트럼의 형태를 유지할 수 있었다. 액체 유형 및 분배 샘플의 CIE 색도 좌표는 Planckian 궤적에 가까웠습니다. R1–R9에 대한 CRI 값은 감소 추세를 따릅니다. 이는 디스펜싱 과정 이후 발생한 red-shift 현상 때문이다. 액체형 GQD/P-Si QD 백색 LED는 3900K에서 우수한 R9(88)를 나타냈다. 높은 R9 값은 유기 조직과 관련된 강한 적색 방출과의 연관성 때문에 바람직하다[53]. CRI 값을 기준으로 여기에서 액체형 샘플이 디스펜싱 샘플보다 우수함을 나타낼 수 있습니다. 분배 샘플은 컨포멀 QD LED의 자가 응집, 강도 감소 및 적색 편이로 인해 CRI 값이 낮습니다. 또한 그래핀 QD LED에 대한 다양한 연구가 발표되었다. 그러나 여전히 QD LED의 CRI 값을 입증한 연구는 거의 없습니다. 따라서 본 연구에서는 표 1과 같이 우수한 CRI 값을 갖는 QD 기반 WLED를 제작하였다.

<그림>

(a의 PL 스펙트럼 ) 5600K의 CCT에서 액체형 그래핀 QD 및 3900K의 CCT에서 액체형 GQD/P-Si QD 백색 LED b 그래핀 QD 및 그래핀/P-Si QD 백색 LED 디스펜싱. ㄷ 1~300mA에서 구동되는 무독성 w-LED의 LIV 곡선 스펙트럼. d 1–300mA에서 구동되는 GQD + P-Si 디스펜싱 및 액체형 LED에 대한 CRI 스펙트럼

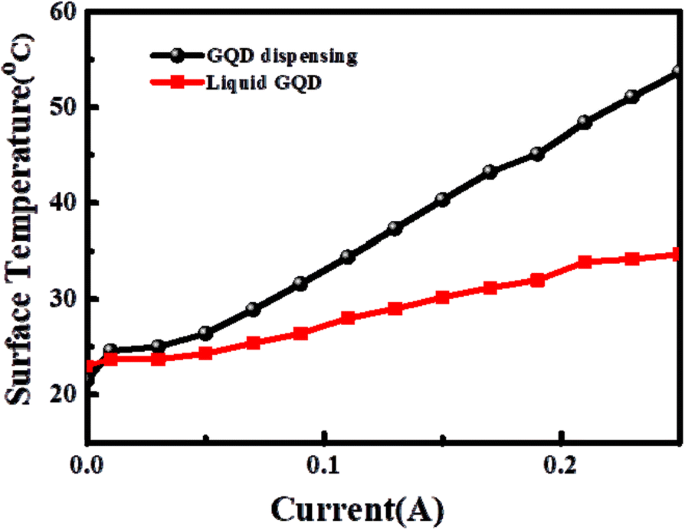

그림 5는 액체형 및 디스펜싱 백색 LED의 평균 표면 온도와 전류 의존성을 나타냅니다. 전류 종속 표면 온도는 기기가 1~250mA로 구동되는 2분 동안 기기 표면적의 평균 온도로 측정되었습니다. 두 가지 준비된 구조 중에서 분배 샘플은 더 낮은 발광 효율과 더 높은 표면 온도를 나타냈습니다. 이것은 패키지 내의 열 트래핑에 기인합니다. 방정식 (1)은 입력 전력과 측정된 광도 간의 차이로 장치의 방열을 계산하는 데 사용되었습니다.

<그림>

액체형 및 디스펜싱 백색 LED의 평균 표면 온도 및 전류 의존성

$$ {P}_{열}={P}_{전기}-{P}_{옵션}={I}_f{XV}_f-\frac{{\mathrm{\O}}_v} {Wpot.} $$ (1)여기서 P전기 는 주입된 전력입니다. P열 및 P옵션 는 각각 입력 전력이 주입된 후 발생하는 열에너지와 광전력이고; 나는f 및 Vf 는 각각 LED 작동 조건에서 구동 전류 및 순방향 전압입니다. Øv 는 총 광속입니다. 및 Wopt 는 LED의 광 복사(LER) 발광 효율입니다. 이러한 패키지의 표면 온도 차이의 주요 원인은 열전도 계수의 차이입니다. 유리로 구성된 액체 유형 샘플의 경우 1.05W/mK, 분배 샘플의 경우 0.185–0.196W/mK, PMMA로 구성되어 있습니다. 액체형 시료의 유리 용기는 방열이 용이하여 발광 효율이 높습니다. 따라서 샘플의 방열 특성을 개선하면 광자 출력을 향상시킬 수 있습니다.

요약하면, 우리는 GQD와 GQD/P-Si QD를 각각 사용하여 두 가지 유형의 WLED 장치 구조를 준비했습니다. 하나는 디스펜싱 구조이고 다른 하나는 액체형 구조입니다. 그래핀 양자점과 다공성 실리콘 양자점은 매우 넓은 방출 대역을 갖는다. 얻어진 결과는 그래핀 양자점 및 실리콘 나노결정 기반 w-LED가 우수한 CRI(95) 및 R9(88) 값을 보유함을 나타냅니다. 또한, 액체형 소자 구조는 디스펜싱 구조의 소자에 비해 25% 더 높은 발광 효율과 더 나은 안정성을 나타낸다. 마지막으로, 우리는 무독성 액체형 따뜻한 LED의 우수한 성능이 바이오 이미징 및 조명 및 감지와 같은 기타 관련 응용 분야에서 큰 잠재력을 가지고 있다는 결론을 내릴 수 있습니다.

연색 지수

산화 그래핀

그래핀 산화물 양자점

발광 다이오드

광발광

양자점

백색 발광 다이오드

나노물질

액체강을 위한 진공 탈기 공정 1차 제강 과정에서 산소(O2), 수소(H2) 및 질소(N2)와 같은 가스가 용강에 용해됩니다. 이러한 가스는 철강의 기계적 및 물리적 특성에 해로운 영향을 미칩니다. 액체강에서 용해된 O2는 분자 O2로 제거될 수 없으며 제거를 탈산이라고 합니다. 가스 제거라는 용어는 액강에서 H2 및 N2 가스를 제거하는 데 사용됩니다. 액강의 탈기 공정은 진공 상태에서 수행되기 때문에 액강의 진공 탈기라고도 합니다. 진공 탈기 공정은 강철이 많은 국자에서 수행됩니다. 액체 강철에서 H2 및 N2 가스를 제거

항공우주 고객과 협력하는 제조업체는 항공우주 애플리케이션용으로 생산된 부품이 엄격한 기능 및 규제 요구 사항을 준수해야 한다는 것을 알고 있습니다. 항공 우주 부품은 다른 산업 분야의 응용 분야를 위해 만들어진 부품보다 더 전문화되는 경향이 있습니다. 또한 미션 크리티컬할 가능성이 더 높기 때문에 장애가 발생하면 장비가 손실되고 운영자, 승객 또는 주변 사람에게 잠재적인 피해가 발생할 수 있습니다. 엔지니어는 생산된 모든 부품이 애플리케이션의 요구 사항을 일관되고 안정적으로 수행할 수 있도록 해야 합니다. 따라서 적절한 기능을