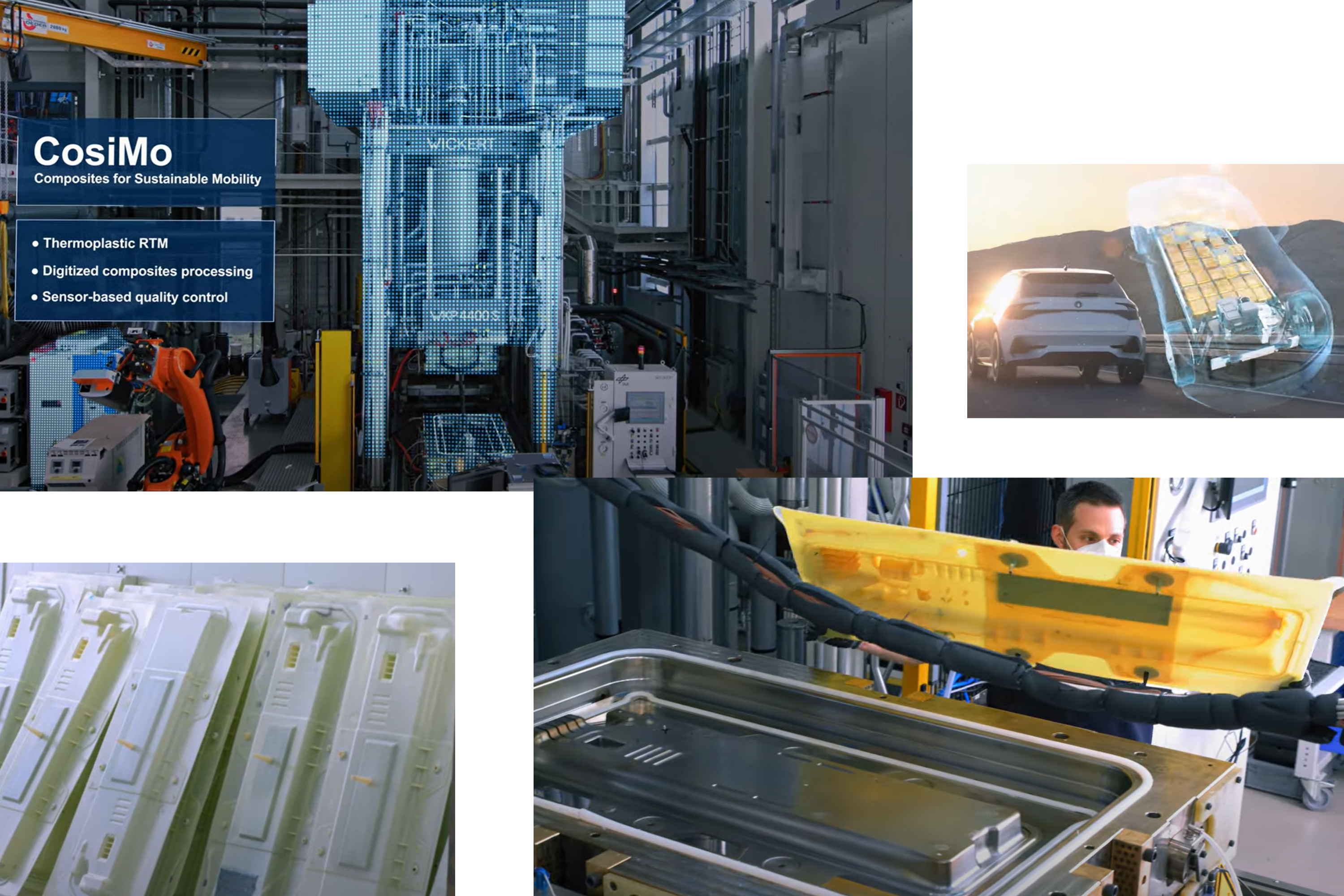

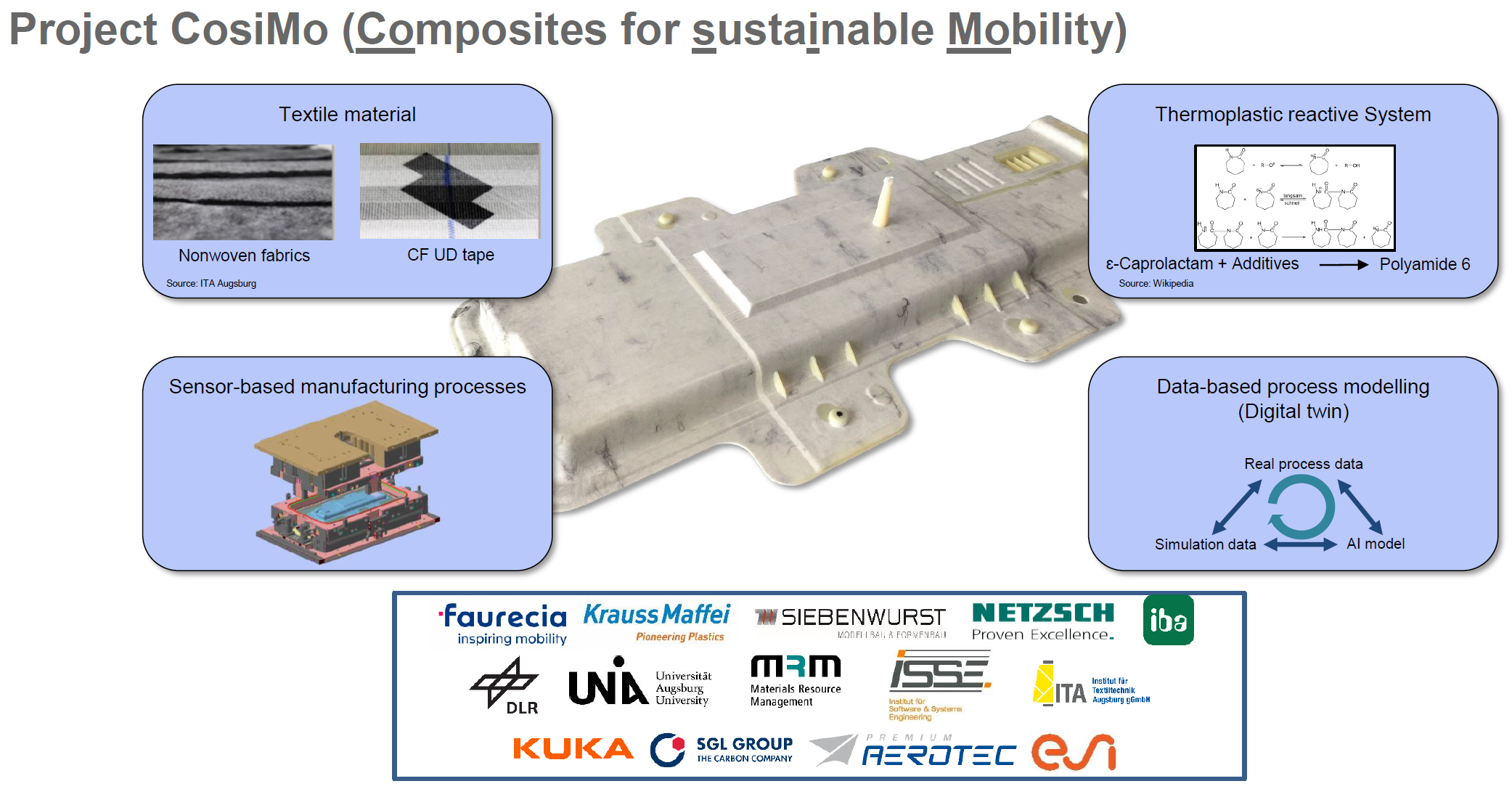

CosiMo:배터리 박스 커버 챌린지 시뮬레이터용 스마트 열가소성 RTM 공정 시연

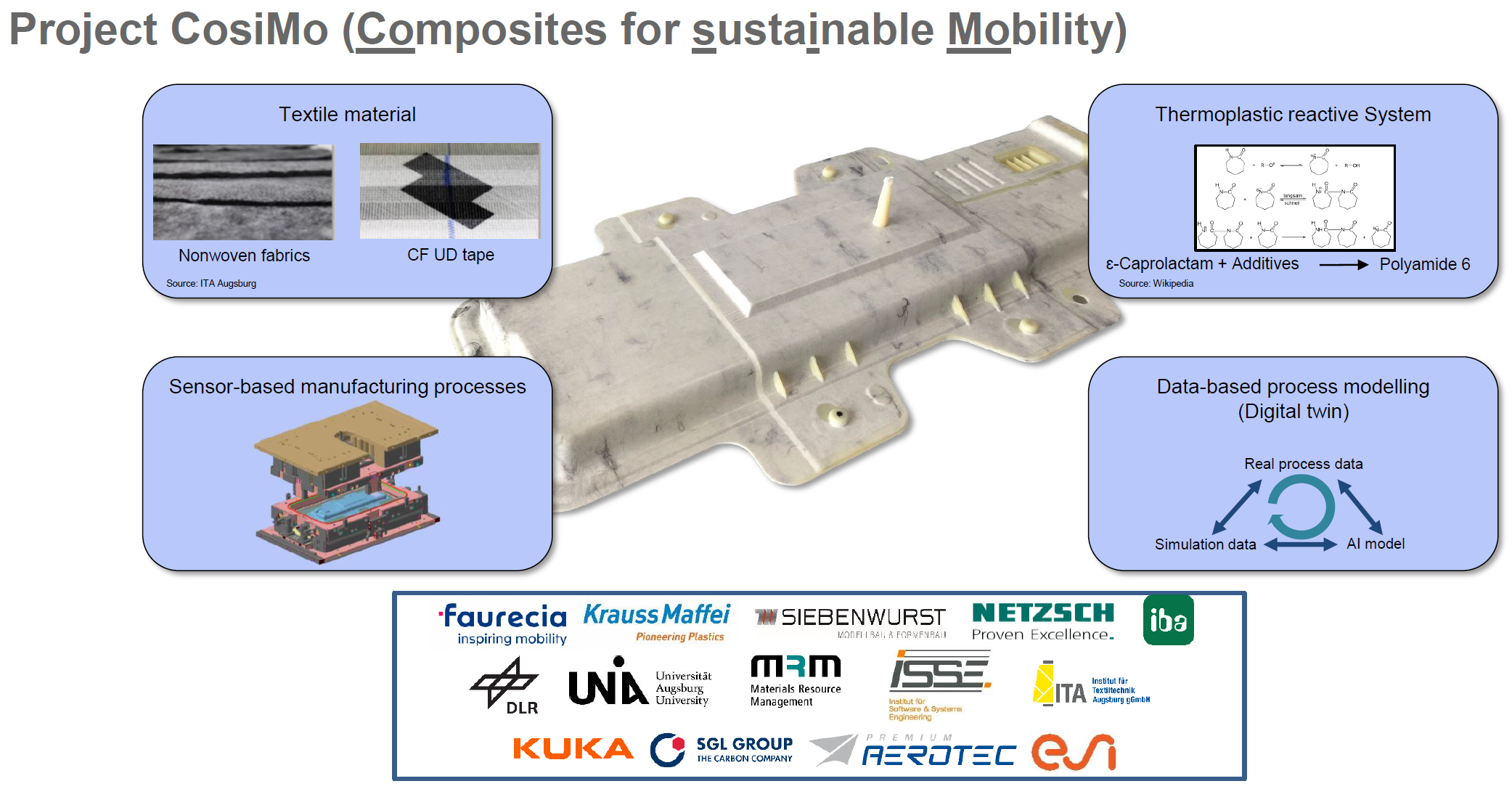

"지속 가능한 이동성을 위한 복합 재료"(CosiMo) 프로젝트는 2018년에 Faurecia Clean Mobility(Nanterre, France)에서 시작하여 지능형 금형의 데이터도 포함하는 포괄적인 센서 네트워크를 사용하여 스마트 열가소성 복합 수지 이송 성형(RTM) 공정을 개발했습니다. 사출기 및 핫 프레스의 머신 데이터로. 이 프로젝트는 2021년 말까지 완료될 예정이며 CosiMo 파트너는 실시간 센서 데이터를 실험실 데이터 및 시뮬레이션 데이터의 재료 매개변수와 결합하는 폐쇄 루프 제어에 대한 지식과 경험을 얻었습니다. CosiMo는 Campus Carbon 4.0 프로그램 내에서 바이에른 경제, 지역 개발 및 에너지부의 자금 지원을 받습니다.

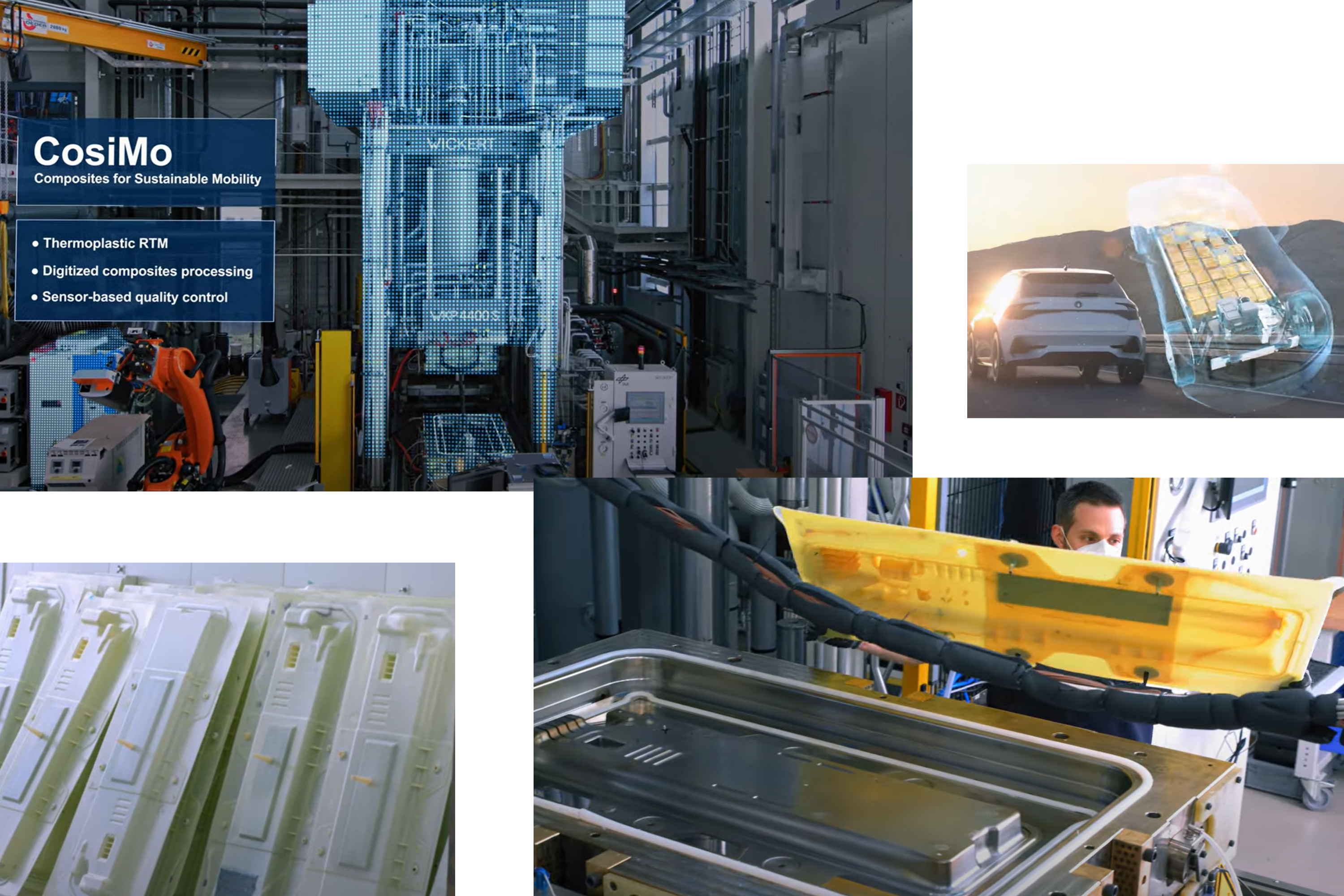

길이 1,100mm, 너비 530mm의 데모 부품은 독일 아우크스부르크에 있는 포레시아 클린 모빌리티(Faurecia Clean Mobility) 연구 센터에서 설계했습니다. 목표는 금속 및 발포체 코어, 복잡한 기하학, 다양한 반경 및 2.5~10밀리미터의 두께를 포함한 재료 및 공정 한계를 탐구하는 것이었습니다. Augsburg에 있는 ITA(Institute for Textile Technology) 시설에서 최대 1,000그램/제곱미터의 유리 섬유 부직포를 제공했습니다. 국부 보강을 위한 유리 섬유 비압축 직물(NCF) 및 탄소 섬유 단방향 테이프도 조사되었습니다. 유리 섬유 소재를 사용하면 EOL(End-of-Life) 복합 부품에서 재활용된 섬유를 사용할 수 있습니다.

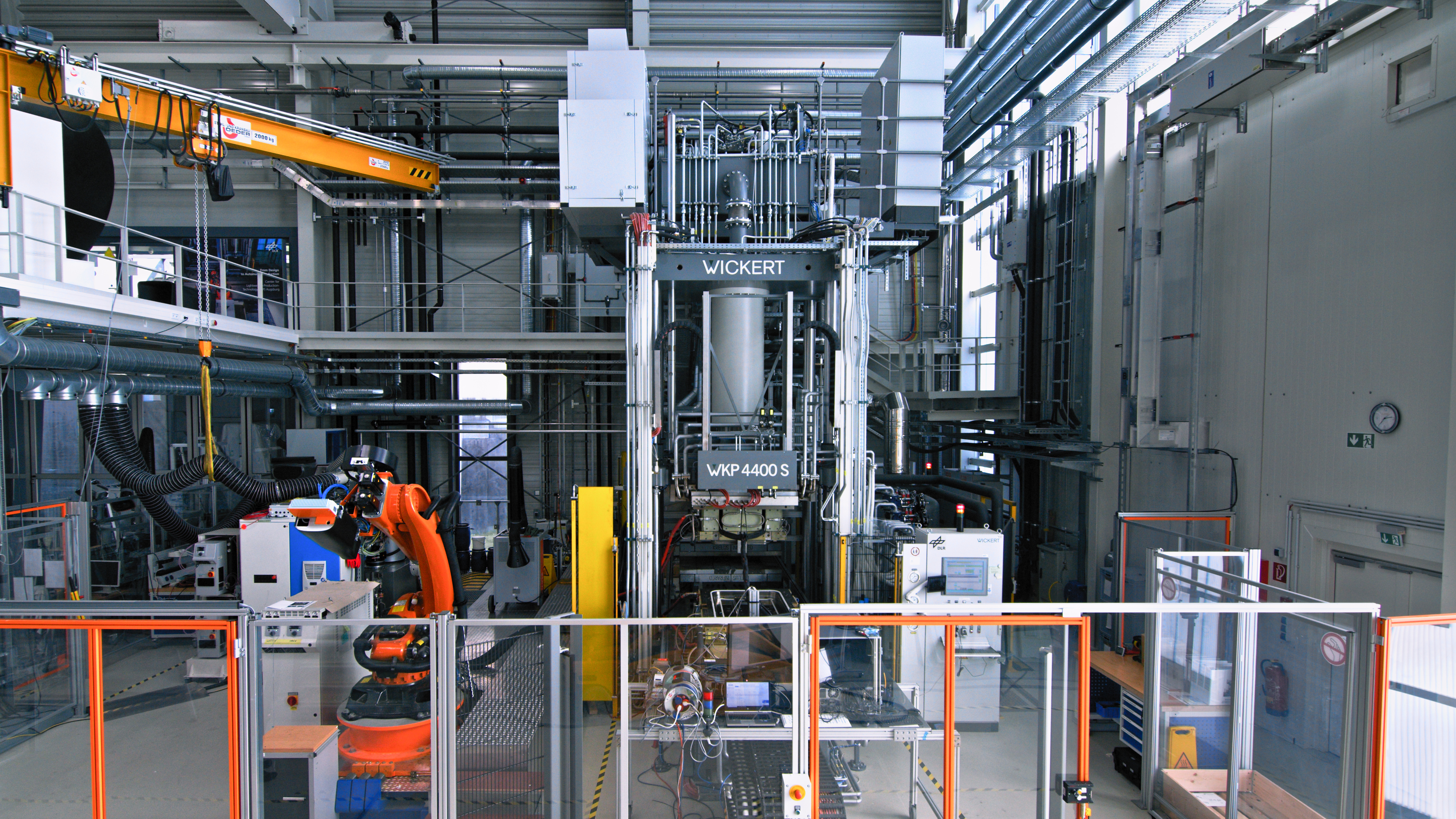

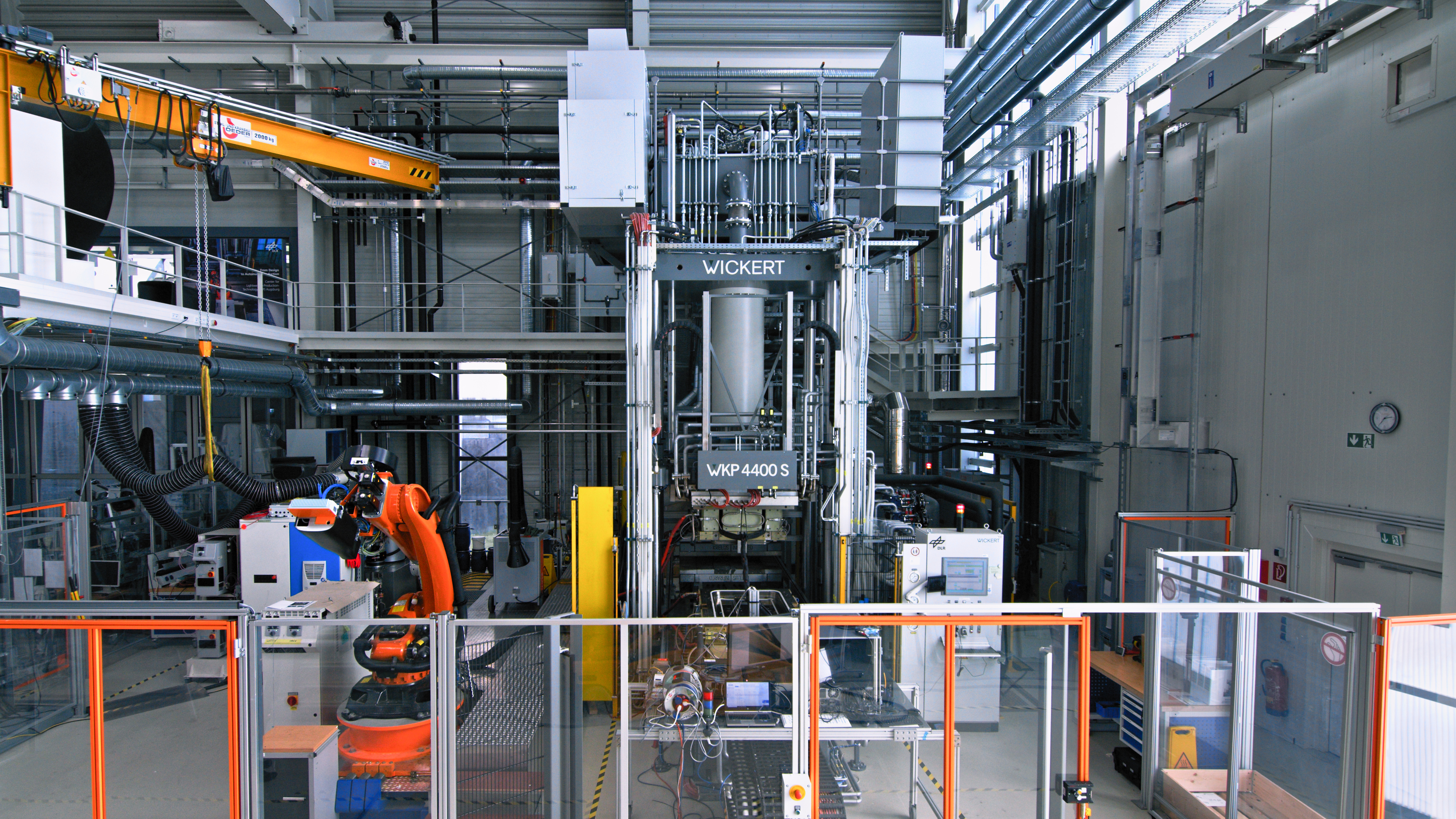

Faurecia Clean Mobility의 부품 설계와 Augsburg에서 제조된 예비 성형 도구를 기반으로 CosiMo의 T-RTM 공정은 KraussMaffei(독일 뮌헨) 3K(3성분) 사출기를 사용했습니다. 이 프로세스는 독일 뒤셀도르프에서 열린 2016 K 쇼에서 KraussMaffei가 시연한 Tecnalia(스페인의 Donostia-San Sebastián)가 특허를 받은 2K 프로세스의 파생물입니다. 3K 사출기는 강철 RTM 도구가 설치된 4,400킬로뉴턴의 Wickert(Landau in der Pfalz, Germany) 핫 프레스와 결합되었습니다. RTM 도구는 독일 디트푸르트의 Siebenwurst에서 제조했습니다.

프로젝트의 주요 목표는 센서 장착 RTM 몰드 및 핫 프레스를 사용하는 단일 단계 T-RTM 프로세스에 대한 완전 자동화 및 센서 기반 프로세스 제어를 조사하는 것이었습니다. 이 프로젝트에서 독일 항공 우주 센터(DLR) 경량 생산 기술 센터(ZLP, Augsburg)에서 약 100개의 데모 부품을 제작했습니다. DLR ZLP의 CosiMo 제조 프로젝트 리더인 Jan Faber는 "다양한 보강재로 만든 이 부품은 고품질이며 높은 재현성을 보여주었습니다."라고 말했습니다.

"HAP 3 - Intelligent Tooling" 작업 패키지의 프로젝트 리더인 DLR ZLP는 "HAP 1 - Tailored Nonwovens" 및 "HAP 2 - Reactive Systems" 작업 패키지와 "HAP 4"의 기본 재료 특성화 간의 핵심 인터페이스도 제공했습니다. - 데이터 기반 프로세스 제어”.

센서 네트워크

70개 이상의 센서가 강철 RTM 도구에 통합되어 수지 주입 및 제자리 중합 동안 공정 매개변수를 모니터링했습니다. 이 네트워크는 Kistler(Winterthur, Switzerland)의 결합된 압력/온도 센서, Netzsch(Selb, 독일)의 유전체 센서 및 Augsburg 대학에서 개발한 초음파 센서를 포함한 다양한 센서로 구성되었습니다. 후자는 널리 사용되는 상용 압전 센서의 개념을 기반으로 하지만 열가소성 복합 재료 처리의 고온 및 인몰드 통합 요구 사항에 맞게 수정되었습니다. 재료, 프로세스 및 기계 데이터는 iba AG(독일 Fürth)에서 제공하는 중앙 데이터 수집 시스템에 의해 수집, 처리된 다음 기계 학습 플랫폼에 게시되었습니다.

공정 시뮬레이션 및 최적화

센서 네트워크를 통해 수지 흐름 및 중합을 모니터링하고 복잡한 도구 형상에서 부품 매개변수를 추적할 수 있었습니다. 온도 및 압력과 같은 공정 매개변수를 사용하여 실시간 수지 충전 및 중합 거동을 분석했습니다.

센서의 공정 매개변수 데이터도 공정 시뮬레이션 모델을 최적화하는 데 사용되었습니다. 이전에 정의된 제조 데모를 기반으로 부품 제조의 하위 프로세스(예:수지 충전 시뮬레이션) 및 중합된 구성 요소의 특성(예:왜곡 시뮬레이션)은 ESI PAM 복합 재료 소프트웨어(ESI Group, Rungis, France)로 모델링되었습니다. DLR ZLP는 이러한 시뮬레이션 결과를 실제 프로세스 데이터와 비교하여 HP3-Workpackage 활동의 일부로 T-RTM 프로세스를 최적화했습니다.

그런 다음 이 프로젝트는 기계 학습 방법을 기반으로 하는 자동화 및 시뮬레이션 데이터 기반 프로세스 제어를 개발했습니다. 아우크스부르크 대학교(University of Augsburg) 내의 소프트웨어 및 시스템 공학 연구소(ISSE, Reif 교수)는 기계 학습 교육 데이터를 생성하고 중합 상태, 중합에 필요한 시간 및 잠재적인 문제를 예측하는 인공 지능(AI) 모델을 개발했습니다. 수지 주입, 충전 및 중합 하위 공정. 이는 프로젝트의 또 다른 핵심 파트너인 Kuka(독일 아우크스부르크)와 협력하여 이루어졌습니다.

중합 진행을 설명하는 운동 모델은 아우크스부르크 대학 내의 재료 자원 관리 연구소(MRM)에서 개발했습니다. Netzsch는 또한 열경화성 공정 모니터링에 대한 지식을 열가소성 공정 모니터링으로 이전하여 PA6 중합을 완료해야 하는 시점과 중합 상태를 예측하는 AI 모델의 능력을 확립하는 데 도움을 주는 핵심 협력자였습니다.

부품 제조 및 테스트

부품 생산을 위해 강철 툴링을 170°C로 가열하고 반응성 카프로락탐 수지 성분을 120°C로 가열했습니다. 프리폼을 금형에 넣은 다음 닫았습니다. 프리폼이 금형 온도에 도달하도록 잠시 머뭇거린 후 카프로락탐 단량체를 주입했으며 20-25초가 소요되었습니다. 공정 시뮬레이션은 98.5% 전환율을 위해 주입 후 5.7분에 현장 중합이 필요한 것으로 나타났습니다. 이 시간이 지나면 프레스가 열리고 부품이 170°C에서 탈형됩니다.

중합도는 적외선 분광법, 레오메트릭 데이터 및 중합의 DEA 센서 분석을 통해 확인되었습니다. 완성된 부품은 현미경, 열화상 촬영 및 공기 결합 초음파를 포함한 비파괴 검사를 사용하여 평가되었습니다. 부품 품질은 공정 센서 데이터와 상관 관계가 있으며 시장에 나와 있는 유사한 유리 섬유/열가소성 부품과 비교되었습니다.

향후 개발

Faber는 DLR ZLP의 경우 이 프로젝트가 성공적이었습니다. "우리는 우리의 부분을 완료했으며 복합 처리의 완전한 디지털 폐쇄 루프 제어를 달성하기 위해 센서를 사용하는 것에 대한 많은 지식을 개발했습니다."라고 그는 말합니다. “산업용 직렬 생산의 경우 아무도 그렇게 많은 센서를 설치하지 않을 것이며 이는 우리가 기대하는 바가 아닙니다. 그러나 이 연구 조사에서 이 대형 센서 네트워크는 매우 정확했으며 프로세스 및 재료 거동에 대한 완전한 가시성을 확보하는 데 도움이 되었습니다. 부품 두께 또는 폼 코어와 같은 통합 재료의 변화에 따라 공정에서 국부적인 영향을 확인할 수 있었습니다.”

그는 이 프로젝트가 많은 지식을 생성했으며 부품 품질 문제에 대한 위험이 역사적으로 매우 높았던 느린 RTM 및 주입 프로세스에 이를 적용할 미래 잠재력을 보고 있다고 말합니다. Faber는 또한 세션에서 라이브 및 가상 이벤트인 SAMPE Europe 21 컨퍼런스에서 9월 29일 수요일에 개최되는 "카프로락탐을 사용한 T-RTM 제조에서 인시튜 중합의 센서 기반 공정 모니터링"에서 CosiMo 프로젝트 개발 및 결과를 발표할 예정입니다. 1, 방 1 – 자동차.

DLR ZLP는 2021년 1월에 설립된 Augsburg AI(인공 지능) 생산 네트워크의 3개 핵심 파트너 중 하나이기도 합니다. AI Production Network의 이사이자 초음파 센서를 개발하는 CosiMo 프로젝트 연구원인 Dr. Markus Sause는 다음과 같이 설명합니다. 복합 재료에 중점을 둔 생산용 AI 기술. 아우크스부르크에 있는 우리의 새로운 5,000제곱미터 시설은 2022년에 문을 열 예정이며 내년 내내 다양한 기계가 장착되어 기업이 생산 환경에서 실제 프로세스를 위해 AI가 할 수 있는 일을 시연할 수 있습니다.”

한편, 포레시아 클린 모빌리티(Faurecia Clean Mobility)는 포레시아의 지속 가능성 전략 및 생태학적 전환과 완전히 일치하는 CosiMo 프로젝트를 통해 얻은 지식을 내부적으로 확장할 것입니다. Faurecia는 또한 이 연구 프로젝트를 재정적으로 지원한 바이에른 연방 경제, 지역 개발 및 에너지부에 감사드립니다.