수지

AVK는 국가 및 유럽 수준에서 생산자와 가공업자의 이익을 대표하는 섬유 강화 플라스틱/복합재에 대한 독일 전문 협회입니다. 서비스에는 태스크 포스, 세미나 및 회의 조직은 물론 연간 복합재 시장 보고서를 포함한 시장 관련 정보 제공이 포함됩니다.

AVK는 독일 플라스틱 전환 산업(GKV)의 우산 조직의 4개 국가 기둥 중 하나이자 유럽 복합재 산업 협회(EuCIA)의 회원입니다. AVK는 Carbon Composites e와 함께 Composites Germany의 창립 멤버입니다. V. (CCeV), CFK-Valley Stade e. V.(CFK-Valley) 및 VDMA의 작업 그룹 하이브리드 경량 기술

수년 동안 AVK는 신제품, 공정 및 응용 분야를 홍보하기 위해 섬유 강화 플라스틱(FRP)/복합재 분야에서 특별한 혁신을 수여했습니다. 또 다른 상은 연구 및 과학 분야에서 뛰어난 과학적 업적을 달성한 대학, 단과대학 및 연구소에 수여됩니다. 모든 카테고리에서 "지속 가능성"이라는 주제를 특별히 강조합니다.

2018 AVK Innovation Awards가 제4회 에서 발표되었습니다. 11월 5일 국제 복합 재료 학회(ICC), 50개 이상의 제출물 중에서 선택. 제출 및 수상작의 전체 목록은 https://www.avk-tv.de/files/20181108_avkinnovationspreis2018.pdf에서 확인할 수 있습니다.

복합재 생산의 안전 표준을 높이는 데 크게 기여하는 전기 전도성 도구 코팅. 도구가 적절하게 접지된 경우 도구 표면에서 접지 지점까지의 누설 저항은 106Ω입니다. 정전기 전하를 안전하게 방전하려면 누설 저항이 106-109Ω 범위에 있어야 합니다. 이전에 플라스틱 도구 제작 시장에서 사용할 수 있었던 재료는 정의상 전기 절연체(1012Ω)이므로 구성 요소를 탈형할 때 발생하는 정전기를 소산할 수 없습니다. BÜFA-Conductive-Tooling-Gelcoat 표면의 전도성 특성은 매우 적은 양의 탄소 나노튜브(CNT)를 사용하여 달성됩니다. 이는 카본 블랙 또는 흑연과 같은 기존의 정전기 방지 첨가제에 비해 결정적인 이점을 제공합니다.

Audi AG, CTC GmbH(An Airbus Company), Airbus Operations GmbH, Helmut-Schmidt-University Hamburg 및 Volkswagen AG의 제조 기술 연구소는 5년 동안 탄소 섬유 복합 재료로 만든 모듈식 고성능 경량 그리퍼 시스템을 개발했습니다. 년 개발 프로그램. 이 모듈식 구성 요소 키트는 산업화된 항공 우주 및 자동차 생산 및 조립 시스템에 사용할 수 있습니다. 새로운 경량 그리퍼 시스템은 다양한 알루미늄 또는 강철 프로파일과 커넥터 요소로 구성된 현재 독일 자동차 산업에서 사용되는 EGT(Euro Greifer Tooling) 시스템 요소를 보완하고 부분적으로 대체합니다. 대조적으로, 새로운 경량 그리퍼 시스템에는 탄소 섬유 SMC로 만들어진 커넥터 요소, 복잡한 인발된 CFRP 프로파일 및 더 작은 필라멘트로 감긴 CFRP 튜브가 포함되어 있습니다.

맞춤형 블랭크의 통합은 복합 부품에서 높은 기계적 특성을 달성하기 위한 공정 체인의 필수 단계입니다. 섬유소 강화 시스템은 폴리머 분해를 최소화하는 동시에 맞춤형 블랭크에서 다공성을 효율적으로 제거하므로 건조 섬유를 함침시키는 기능을 보여줍니다. 고온 열가소성 플라스틱은 시스템 조정 없이도 처리할 수 있습니다. 다른 이점으로는 두께 변화가 있는 맞춤형 블랭크를 통합하고 기존 가열/냉각 공정에 비해 에너지 소비를 줄일 수 있다는 점입니다. 자동화된 생산 작업에서 맞춤형 블랭크는 융점 근처의 상승된 온도에서 이형될 수 있으므로 잔류 열을 사용하여 최종 열성형 공정의 재가열 전력을 최소화할 수 있습니다. 즉, 블랭크 예열 역할을 합니다.

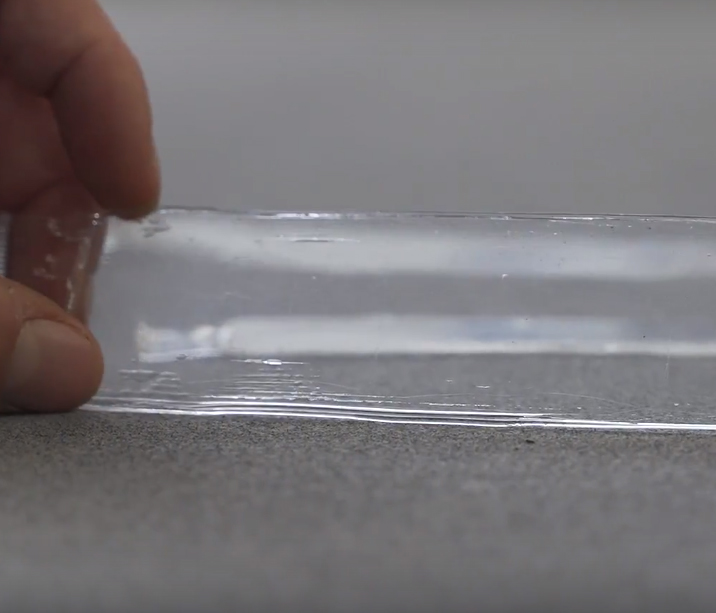

투명 재료 분야에서 새롭고 혁신적인 개발인 OrganoGlas는 평판 유리 섬유와 투명 매트릭스의 열가소성 섬유 강화 복합 재료입니다. 저비용, 성형 가능, 고강도 및 투명 재료의 생산은 기존 재료를 대체할 뿐만 아니라 새로운 응용 분야를 열어줍니다. 기존 투명 솔루션과 비교하여 OrganoGlas는 동일한 무게에서 훨씬 더 높은 강도를 가지므로 자동차, 항공 우주 및 건설 산업 응용 분야에서 해당하는 무게 감소를 가능하게 합니다. 혁신적인 소재는 열가소성 매트릭스로 인해 변형 및 용접이 가능하여 투명 FRP 패널을 대량 생산할 수 있으며 원하는 모양으로 성형할 수 있습니다. 이것은 현재 솔루션에 비해 상당한 비용 이점을 가져오고 투명 재료의 경량 격차를 좁힐 것입니다.

RTWH Aaachen University의 ITA와 Paderborn University의 ILH(Institute for Lightweight Design with Hybrid Systems)는 유리 섬유/열가소성 복합 재료를 생산하는 새로운 공정을 개발했습니다. 연속 섬유 강화 열가소성 복합 재료(TPC)는 유리 섬유 직물에 열가소성 필름을 함침시켜 만드는 경우가 많습니다. 이 공정에서는 모든 유리 필라멘트가 매트릭스 플라스틱에 결합되지 않습니다. 결과적으로 TPC의 경량 잠재력은 완전히 실현되지 않았습니다. ITA와 ILH가 선택한 새로운 접근 방식은 섬유 제조 공정 중에 유리 섬유를 열가소성(TP) 매트릭스 재료로 직접 코팅합니다. 이러한 방식으로 섬유의 모든 필라멘트는 개별적으로 코팅되어 유연한 실 특성을 유지합니다. 또 다른 장점은 TP 매트릭스가 수 밀리미터로 흘러야 하는 최신 기술에 비해 매트릭스 플라스틱이 최종 위치에서 불과 몇 µm 거리에 있다는 것입니다.

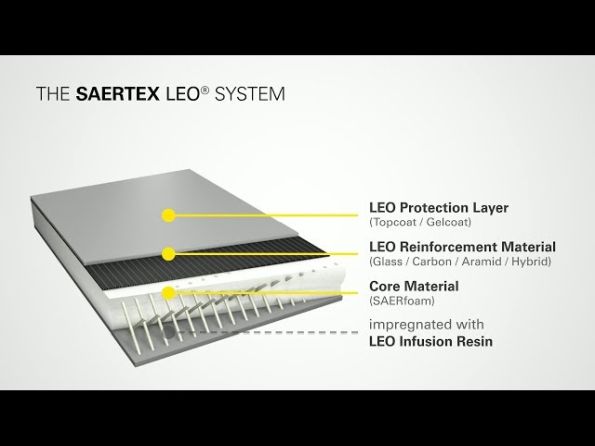

SAERTEX LEO는 최적화된 비압축 직물(NCF) 시스템으로 철도 차량에 고성능 방화 기능을 제공합니다. 파트너인 SMT Montagetechnik 및 Alan Harper Composites와 함께 SAERTEX는 제품을 개발하고 Deutsche Bahn의 ICE 3 열차용 66개 철도 차량의 바닥 패널을 합판 패널에서 LEO 복합 패널로 업데이트하는 데 성공적으로 변경했습니다. SAERTEX LEO는 경량 구조, 높은 수용력 및 무독성 무할로겐 재료에 대한 높은 잠재력을 제공합니다. SAERTEX LEO 시스템은 새로운 유럽 화재 안전 표준 EN 45545-2를 충족합니다. 또한 SAERTEX LEO 시스템의 구현 및 사용은 건설 및 사용으로 인한 열차의 환경 영향을 줄입니다.

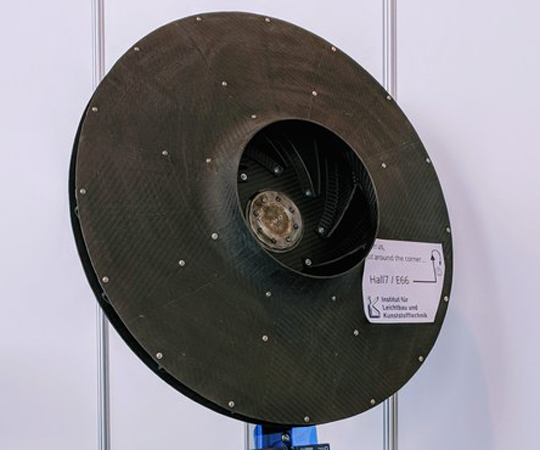

TU Dresden의 Institut für Leichtbau und Kunststofftechnik(ILK)에서 개발한 하이브리드 설계를 혁신하기 위해 금속 부품과 섬유 강화 복합 구조의 조합은 기존 솔루션. 미래에는 이를 통해 소량으로도 최대 주변 속도와 경제적인 생산이 가능해집니다. AiF 공기 및 건조 기술 연구 협회(FLT)의 연구 프로젝트 "Lightweight Radial Impeller"(LeRala)에서 방사형 임펠러를 위한 단순화된 모듈식 탄소 섬유 강화 복합 재료/금속 설계가 개발되었으며 구조 및 고장 거동에 대한 정보가 있습니다. 초기 하중 테스트에서 최대 회전 하중이 발생했습니다. 543m/s의 주변 속도는 10,266rpm의 속도로 단순화된 기능 모델로 이미 달성되었습니다. 금속 임펠러로는 이러한 높은 주변 속도를 달성하기 어렵습니다.

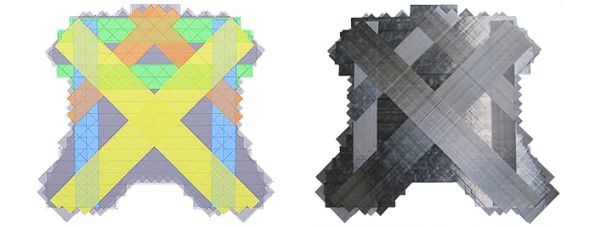

Voith Composites는 Audi A8 시리즈용 CFRP 후면벽을 생산합니다(연간 최대 65,000개). 이 고하중 구조 구성요소는 Voith 건식 직접 섬유 배치 공정(Voith Roving Applicator, VRA)을 사용하여 생산됩니다. 개발 단계에서 시뮬레이션을 형성하기 위한 수치적 방법이 개발되었으며, 이는 유한 요소(FE) 솔버 Abaqus/Explicit에서 사용됩니다. 이 새로운 시뮬레이션 방법을 사용하면 A8 CFRP 후면 벽의 19개 개별 레이어 모두에서 주름, 브리징 및 간격과 같은 기능이 있는 영역을 정확하게 감지하고 가상 수준에서 다양한 프로세스 개념 및 플랜트 매개변수를 테스트 및 정량화할 수 있습니다. 재료 특성화 및 테스트를 기반으로 한 보정 및 검증 후에 A8 후면벽의 공정 개발에 사용하기 위한 산업적으로 적용 가능한 성숙도가 달성되었습니다. 드레이핑 시뮬레이션을 사용하여 설계 및 건설된 성형 공장의 시운전이나 조달 프로세스에서 프로세스 순서나 시뮬레이션 도구에 대한 후속 조정이 필요하지 않았습니다. 시뮬레이션 기반 공정 개발 방법의 유용성은 정성적 평가에서 성공적으로 입증되었을 뿐만 아니라 무엇보다 고성능, 산업화된 복합 구조의 개발 및 시리즈 단계를 위한 성형 공정의 정량적 설계를 위한 최초의 올바른 접근 방식으로 입증되었습니다. 제조.

수지

올해의 IMTS에서는 부품 품질, 데이터 사용 및 메트릭의 정확도가 단독으로 주목받고 있습니다. 측정에 관한 IMTS 2018 컨퍼런스 세션에서 발표할 4D Technology의 Erik Novak 박사와 이야기를 나눴습니다. 계측은 품질 계획에 통합하는 것이 중요합니다. 계측은 결함이 외관인지 기능적인지, 부품을 수리할 수 있는지 또는 거부해야 하는지 판단하고 처분 결정을 내리는 데 도움이 됩니다. 4D Technology Corp의 사업 개발 이사인 Dr. Erik Novak은 거의 모든 산업, 특히 항공 분야에서 더 나은

변압기 보호 시스템이란 무엇입니까? 일반적으로 교류 발전기의 보호를 위해 사용되는 보호 시스템은 매우 많지만 변압기도 비정상적인 상태로부터 보호해야 하는 중요한 기계입니다. Merz-price 순환 전류 시스템은 의심할 여지 없이 알터네이터로부터 가장 만족스러운 보호 시스템입니다. 이제 우리는 한 위치에서 다른 위치로 엄청난 양의 전력을 운반하는 전력 변압기를 보호하는 시스템이 필요합니다. 변압기, 즉 지락에 대한 보호를 제공하는 지락 계전기의 보호를 위해 사용되는 보호 시스템은 거의 없습니다. 위상 간 오류 및 과부하에 대한