자동화 제어 시스템

지능형 자동화 및 로봇 공학을 위한 세계 최고의 무역 박람회인 automatica가 6월 16일부터 19일까지 뮌헨에서 개최됩니다.

행사의 주요 초점 중 하나는 자동차 생산을 보다 유연하게 만드는 것입니다.

수많은 출품업체가 고정 컨베이어 기술을 사용하여 기존 조립 라인 생산에 대한 대안을 제시할 예정입니다. 예를 들어 무인 운송 시스템은 물론 인간-로봇 협업 애플리케이션을 위한 협동로봇이 있습니다.

자동차 산업은 상당한 변화를 겪고 있습니다. 미래의 드라이브 기술에 대한 논의가 한창입니다. 일부 제조업체는 전기 이동성에 베팅하는 반면 다른 제조업체는 이를 전환 기술로 사용할 가능성이 더 높습니다.

동시에 연소 차량은 적어도 현재로서는 이전에 가정한 것보다 내구성이 더 좋아 보입니다.

또한 고효율 필터 기술이 적용된 차세대 디젤 엔진은 이전 모델보다 배기 가스 배출량이 현저히 낮습니다. 다른 미래 드라이브 대안은 합성 연료, 수소 및 연료 전지입니다.

이 시나리오는 고도로 자동화된 자동차 생산에 어떤 영향을 미칩니까? 이것은 로봇 및 자동화 기술 제공업체에게 무엇을 의미합니까? 즉, 미래의 자동차 생산은 어떤 모습일까요?

구동 기술의 다양성과 그에 따른 불확실성으로 인해 자동차 제조업체는 이러한 질문에 답하기 어렵습니다.

그러나 한 가지 확실한 것은 고도로 유연하고 디지털 네트워크로 연결된 자동화 솔루션 없이는 미래의 과제를 해결할 수 없다는 것입니다.

최첨단 제조 구조의 구현에서 전 세계의 차량 제조업체, Tier 1 공급업체 및 시스템 공급업체를 지원하는 지속 가능한 인더스트리 4.0 호환 솔루션이 필요합니다.

고정 컨베이어 기술 제거

자동화 기술의 선두 박람회인 오토매틱은 이러한 목적에 적합한 기술을 선보입니다. 이러한 솔루션의 대부분은 고정 컨베이어 기술을 제거한다는 공통점이 있습니다.

이는 조립 라인이 100년 이상 동안 자동차 제조를 지배했기 때문에 진정한 패러다임 전환을 의미합니다.

오늘날 자동차 제조업체와 공장 계획자는 이 매우 효율적이면서도 융통성이 없는 기술에 대한 대안을 찾고 있습니다.

첫 번째 단계는 이미 몇 년 전에 차체 구조에서 수행되었습니다. 그곳에서 사용된 로봇은 용접, 리벳 및 접합뿐 아니라 기계 "동료"가 처리하는 동안 차체를 잡고 운반하기도 합니다.

긍정적인 부작용 중 하나:모델을 변경할 때 전체 생산 라인을 폐기할 필요가 없고 로봇만 재프로그래밍해야 합니다.

자동차 생산뿐 아니라 새로운 시대

이 원칙은 이제 최종 조립에도 적용될 수 있습니다. 포르쉐는 주펜하우젠에 있는 새로운 타이칸 생산 시설에서 이를 시연하고 있습니다.

회사의 생산 책임자인 Albrecht Reimold에 따르면 그곳에서 조립 라인은 사실상 폐지되었습니다. 대신, 차량은 AGV(자율 안내 차량)라고도 하는 무인 운송 시스템에서 생산을 거쳐 단계별로 완성됩니다.

이것은 유연성을 상당히 증가시킵니다. AGV의 속도는 조립 스테이션에서 보내는 시간만큼 다양합니다. 이론적으로 모든 차량이 생산 과정에서 동일한 경로를 따라갈 필요는 없습니다. 또한 하나의 동일한 라인에서 여러 모델 또는 파생 상품을 문제 없이 생산할 수 있습니다.

유연한 자동화의 전체 스펙트럼

이는 유연성이 가장 중요하다는 것을 보여줍니다. 이는 자동차 생산에만 해당되는 것은 아닙니다.

Porsche Consulting의 경영 컨설팅 수석 파트너인 Markus Uellendahl은 다음과 같이 말했습니다.

“가까운 미래의 스마트 공장에서는 AGV와 같은 유연한 운송 시스템을 통해 생산 및 물류 프로세스를 더 쉽게 조정할 수 있습니다.

“가장 일관된 형태의 구현에서 제조된 제품은 현재 자율 운송 시스템에서 사용할 수 있는 조립 스테이션을 자동으로 제어합니다. 알고리즘과 인공 지능은 계획을 지원하고 의사 결정을 보다 효율적으로 만듭니다.”

Uellendahl에 따르면 스마트 공장의 향상된 전환성은 후속 투자를 더욱 감소시킵니다.

이 목표를 전략적으로 추구하는 기업은 제품 및 프로세스의 변화를 적극적으로 활용하여 경쟁 우위를 확보하고 변화하는 시장 요구 사항 및 일반 조건에 더 빨리 적응할 수 있습니다.

automatica에서 수많은 공급업체가 디지털 네트워크로 연결된 생산 방식을 스마트하게 구현할 수 있음을 보여줄 것입니다.

로봇 외에도 산업용 머신 비전 시스템, 그리퍼 및 위치 지정 장치, 센서 및 전자 제어 장치도 이러한 맥락에서 중심적인 역할을 합니다.

무역 박람회는 표적 방식으로 이러한 모든 제품 그룹을 검토할 수 있는 독특한 기회를 제공합니다.

코봇은 작업자를 무대 중앙에 배치합니다.

또한 automatica에서 추가 개발을 볼 수 있습니다. 현대 자동화 개념은 작업자 없이는 수행되지 않고 대신 작업자를 무대 중앙에 배치합니다.

외골격과 협동로봇은 직원의 육체적 부담을 덜어줍니다. 가장 큰 발전의 도약은 협동로봇 분야에서 기대된다. 기존 로봇 제조업체는 이미 automatica 2018에서 획기적인 솔루션을 선보였으며 2020년에는 더 많은 개발이 선보일 예정입니다.

예를 들어, 일본 로봇 제조업체 Fanuc은 뮌헨에서 완전히 새로 개발된 협동로봇을 선보일 예정입니다.

미래 지향적인 HRC 솔루션은 Universal Robots, Kuka, Yaskawa, ABB, Stäubli 및 기타 여러 출품업체에서도 기대할 수 있습니다.

방문객들은 또한 Han's Robot, 한화정밀기계, Techman Robot, Convertible Robots, Yuanda Robotics와 같은 다양한 신규 출품업체들을 특히 기대하실 수 있습니다.

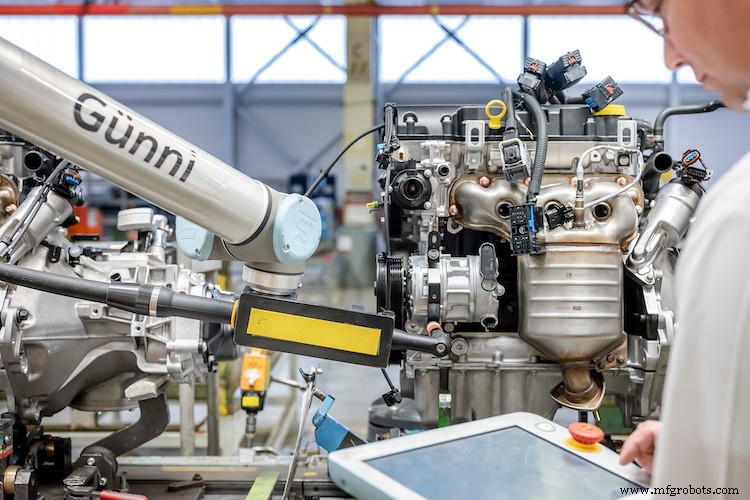

Eisenach의 Opel에서처럼 협업 로봇은 오래전부터 실제 관행이 되었습니다. 덴마크 제조업체인 Universal Robots의 협동로봇은 공조 압축기를 엔진 블록에 나사로 고정합니다.

직원 바로 옆에 별도의 안전 울타리 없이 로봇은 정확히 22뉴턴 미터까지 2분마다 3개의 나사를 조이고 인간 동료는 스트레스가 덜한 업스트림 및 다운스트림 작업을 계속 수행합니다.

또 다른 예:Kuka는 Dingolfing의 BMW와 함께 최대 5.5kg의 베벨 기어를 들어 올려 밀리미터 정확도로 프론트 액슬 변속기에 장착하는 직원의 작업을 용이하게 하는 로봇 솔루션을 만들었습니다.

이전에는 수동으로 이 작업을 수행했지만 오늘날에는 민감한 로봇 동료인 LBR iiwa가 이를 지원합니다. 7개의 축에서 조인트 토크 센서 시스템이 활성화되기 때문에 가느다란 강철 구조에 매달려 있고 외부 센서 없이 관리됩니다.

Kuka Systems의 인간-로봇 협업 책임자인 Christoph Hock은 다음과 같이 말했습니다.

"변형의 수가 증가하는 시대에 유연한 HRC 장치의 도움으로 필요한 용량 활용도에 최적으로 생산을 조정할 수 있다는 것은 분명한 경쟁 우위입니다."

automatica는 6월에 새로운 유연성이 자동차 생산뿐만 아니라 실용적인 방식으로 구현될 수 있는 방법에 대한 철저한 개요를 제공할 것입니다.

주요 그림:조립 라인이 없는 유연한 자동차 생산 원칙은 다른 산업 분야에도 적용될 수 있습니다. 사진:포르쉐 컨설팅

자동화 제어 시스템

자동차 산업이 변화하고 있습니다. 전 세계적으로 제조업체는 자산 배치를 최적화하고 공급망을 보다 탄력적으로 만들고 반복적인 수익원으로 전환하기 위해 전략적 파트너십을 형성하고 있습니다. 결과적으로 제조업체는 적층 제조와 같은 첨단 기술을 자동차 제조 공정에 통합하기 시작했습니다. 자동차 산업에서 3D 프린팅이 어떻게 제품 개발 수명 주기를 단축하고 설계 프로세스를 간소화하며 비용을 절감하는 데 도움이 되는지 자세히 살펴보세요. 자동차 산업에서 적층 제조의 이점 불과 6년 전만 해도 모든 적층 제조 지출의 16.1%가 자동차 산업

사회적 생산과 과학 기술의 지속적인 발전으로 새로운 제품이 끝없이 등장합니다. 기계제조산업은 국가산업의 근간이며, 제품에 대한 요구가 높은 군수, 항공우주 등의 중요산업에서 제품의 고도화, 복합화는 더욱 심화되고 있습니다. 분명히 일부 일반 기계 또는 고도로 전문화된 자동화 기계는 만날 수 없습니다. 중국이 기계 소비 및 수입에서 세계 최대 국가가 된 이점으로 인해 중국의 현대 제조 발전 추세는 막을 수 없게 되었습니다. (중국에 CNC 가공 아웃소싱의 장점) CNC 기술의 적용은 전통적인 제조 산업에 혁명적인 변화를 가져오고 제