산업기술

전력 전자 분야는 Peter Cooper Hewitt가 1902년 수은-아크 정류기를 발명한 이후 100년 이상 동안 잘 정립되고 고도로 연구된 산업이 되었습니다. 이러한 정류기의 발명은 1926년 열음극 가스관 정류기, 1948년 트랜지스터, 1956년 p-n-p-n 실리콘 트랜지스터, 1980년 IGBT 등으로 이어졌습니다. 21세기에 전력 전자는 청정 에너지, 전기 자동차 및 서버 응용 분야에서 계속 진화하고 있습니다. 이러한 신흥 산업의 성장으로 인해 전력 설계자는 더 작고 비용 효율적인 솔루션을 요구하는 진화하는 요구 사항을 충족하기 위해 새롭고 혁신적인 솔루션을 찾아야 합니다.

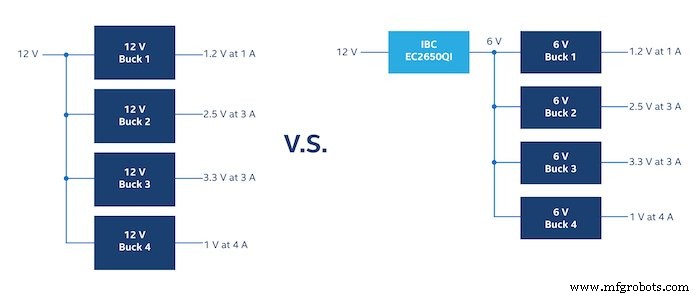

그러한 새로운 아키텍처 중 하나는 전력 애플리케이션에서 IBC(Intermediate Bus Converter)를 사용하는 것입니다. 분산 전원 아키텍처(DPA)가 POL(Point of Load) 설계의 산업 표준이 되었지만 IBA(중간 버스 아키텍처) 활용은 설계자가 솔루션 크기를 줄이고 저렴한 POL 컨버터를 사용할 수 있도록 하는 새로운 방법입니다. POL 컨버터는 부하 근처에 있는 강압 DC-DC 컨버터로 임피던스를 최소화하고 정확한 전압 공급을 제공합니다. Intel® Enpirion® PowerSoC 또는 개별 벅 컨버터와 같은 전원 모듈일 수 있습니다. IBA를 사용하여 POL 변환기에 전력을 공급하면 경쟁력 있는 시스템 효율성을 유지하면서 비용을 낮추고 솔루션 크기를 줄일 수 있습니다.

DPA보다 IBA를 사용할 때의 이점은 변환된 전원 레일의 수에 따라 달라지며, 레일이 많을수록 공간과 비용이 절약됩니다. 시스템 효율성은 사용하는 POL 변환기에 따라 경쟁력을 유지할 수 있습니다.

표 1. IBA와 DPA의 장단점 비교

| IBC 아키텍처 | DPA 아키텍처 | |

| 비용 | 더 작은 인덕터 및 POL 변환기로 인한 비용 절감 | 더 높은 전압 프로세스 기술과 인덕턴스가 필요하기 때문에 더 높은 비용 |

| 효율성 | 1단계 변환 시 전력 손실로 인한 시스템 효율 저하 | 중간 단계 없이 더 높은 시스템 효율성 |

| 솔루션 크기 | 작은 전체 솔루션 크기 | 더 큰 전체 솔루션 크기 |

| 전력 밀도 | 고출력 밀도 솔루션 | 저전력 밀도 솔루션 |

| 레일 수 | 3개 이상의 출력 레일과 함께 사용하기에 이상적 | <3개의 출력 레일과 함께 사용하기에 이상적 |

다음 논의에서는 Intel EC2650QI 12-6V Intermediate Bus Converter와 Intel Enpirion PowerSoC를 설계 사례로 사용할 것입니다.

표 2. Intel Enpirion EC2650QI 12-6V 중간 버스 컨버터

| 사양 | 기능 |

| VIN:8 – 13.2V | 최대 94% 효율성 |

| VOUT:VIN /2 | 0.9mm 높이 |

| 6A 연속 출력 전류 | 버스 컨버터당 36W 출력 전력 |

| 150mm² 솔루션 크기 | 병렬 가능(총 144W의 경우 최대 4개) |

1단계 접근 방식으로 12V에서 직접 변환할 때 사용되는 후속 12V DC-DC 전력 변환기는 더 큰 입력을 견디기 위해 20V 이상의 프로세스 기술이 필요합니다. 전압 스파이크로 인해 작동 범위와 장치 고장 사이에 충분한 여유를 보장하려면 더 높은 전압 프로세스가 필요합니다. 전압 프로세스가 클수록 내부 트랜지스터의 드레인, 소스 및 게이트 사이에 더 많은 공간이 필요하므로 장치가 더 커집니다.

대조적으로, 먼저 12V에서 6V로 강압하여 2단계 접근 방식을 활용하면 더 낮은 입력 POL 모듈 다운스트림을 허용합니다. 더 낮은 입력 전압 모듈은 10V 프로세스 기술만 필요하고 이러한 더 높은 입력 전압을 처리하기 위한 내부 회로가 필요하지 않기 때문에 종종 더 작고 가격 경쟁력이 있습니다.

또한 더 높은 입력 전압에서 변환할 때 인덕터는 각 스위칭 주기 동안 전압 차이를 처리할 수 있어야 합니다. 12V에서 직접 강압할 때 출력 리플을 최소화하려면 더 높은 인덕턴스 또는 더 높은 스위칭 주파수가 필요합니다. 종종 전력 설계자는 더 높은 인덕턴스를 구현하기로 선택합니다. 왜냐하면 스위칭 주파수가 높을수록 일반적으로 더 많은 전력 손실과 효율성이 감소하기 때문입니다. 그러나 이 더 높은 인덕턴스는 인덕터의 자기 코어 주위에 더 많은 권선으로 변환되어 인덕터의 물리적 크기를 증가시킵니다. 대신 IBC를 사용하여 12V에서 6V로 강압하면 설계자가 각 POL의 인덕터 물리적 크기를 늘릴 필요 없이 유사한 리플을 달성할 수 있습니다.

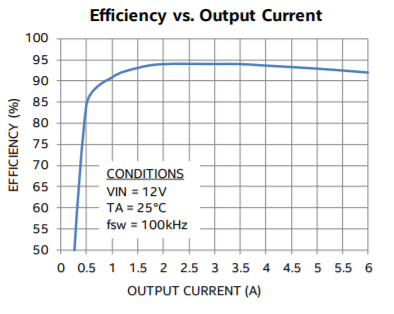

2단계 접근 방식의 전체 시스템 효율성은 버스 컨버터의 효율성에 크게 의존합니다. 일반적인 2단계 전력 변환 패널티를 피하기 위해 설계자는 스위치드 커패시터 토폴로지를 사용하여 최대 94%의 변환 효율을 제공하는 EC2650QI와 같은 고효율 IBC를 선택해야 합니다.

예:

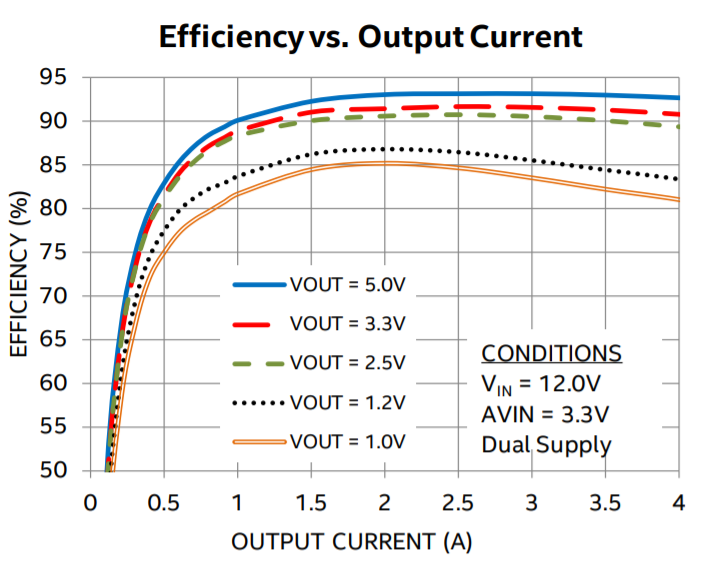

1단계 직접 변환 방식에서 Intel EN2340QI를 사용하면 3A에서 12V를 3.3V로 변환하는 비율이 92%가 될 수 있습니다.

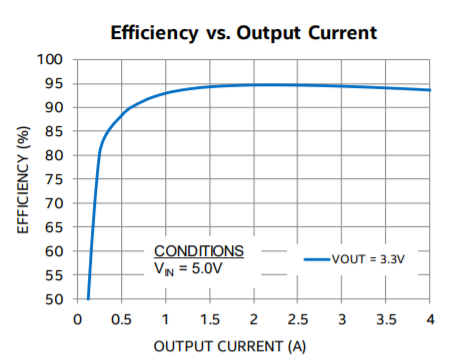

2단계 접근 방식에서 Intel EC2650QI를 사용하면 먼저 12V를 6V로 변환하는 것이 94%가 될 수 있습니다.

<울>

92%와 89.3%를 비교하면 IBC가 직접 전환 방식에는 없는 추가적인 효율성 손실이 발생한다는 것을 알 수 있습니다. 그러나 일부 전력 설계자 또는 응용 프로그램의 경우 공간 절약 효과가 효율성 저하보다 클 수 있습니다.

이러한 효율성 손실은 IBC 사용으로 얻은 공간 절약을 유지하면서 여러 설계 선택을 통해 더욱 완화될 수 있습니다. 전력 설계자는 추가 전력 손실을 최소화하는 저전류 레일에서 IBC를 특별히 설계하도록 선택할 수 있습니다. 또한 전체 설계를 보다 효율적으로 만들 수 있는 더 큰 변환기를 선택할 수도 있습니다. IBC를 사용하면 엔지니어가 설계 선택을 확장하여 크기 제약, 효율성 요구 사항 및 비용 요구 사항 사이에서 완벽하게 균형을 이루는 아키텍처를 찾을 수 있습니다.

일반적으로 전력 설계자는 솔루션 크기 또는 비용 요구 사항이 엄격하지만 효율성 측면에서는 어느 정도 유연성이 있는 경우 IBA를 고려해야 합니다. 특히, 이 2단계 접근 방식을 사용하는 것은 3개 이상의 레일을 변환할 때 더 작은 솔루션 크기와 더 낮은 비용의 이점이 점점 더 분명해지기 때문에 종종 가장 유리합니다. 위에서 언급했듯이 IBC 아키텍처는 특정 설계 요구 사항을 충족하도록 확장 및 조정할 수 있습니다.

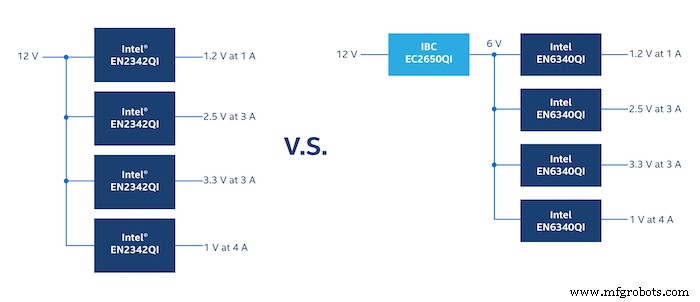

예를 들어 다음 4개의 난간에 대해 Intel EN2342QI를 사용하는 경우 예상 시스템 효율성은 총 솔루션 크기가 800mm²인 약 87%입니다. 4개의 더 작은 POL 변환기와 함께 IBC를 사용하는 경우 예상 시스템 효율은 총 솔루션 크기가 390mm²인 약 84%입니다. 2단계 접근 방식은 절반 미만의 PCB 공간을 필요로 하는 동시에 비슷한 효율성을 제공하므로 공간 절약이 51% 증가합니다! 난간을 추가할 때마다 평균 100mm²의 공간이 절약되고 비용이 더 많이 절약됩니다.

표 3. 전체 효율성과 솔루션 크기의 시스템 수준 비교

| 대형 POL을 사용하는 1단계 | 작은 POL을 사용하는 2단계 |

| 효율:~87% | 효율:~84% |

| 총 솔루션 크기:800mm² | 총 솔루션 크기:390mm² |

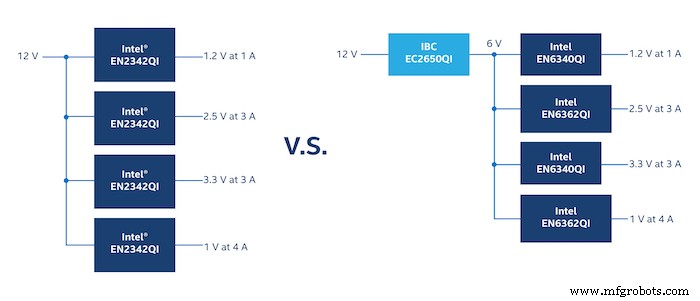

일부 설계자의 경우 시스템 효율성의 감소를 과감한 공간 및 비용 절감으로 보상할 수 있습니다. 그러나 다음 예에서와 같이 일부 작은 POL 변환기를 더 큰 변환기로 대체하여 효율성을 추가로 조정하고 개선할 수 있습니다.

표 4. 전체 효율성과 솔루션 크기의 시스템 수준 비교

| 대형 POL을 사용하는 1단계 | 소형 및 대형 POL을 사용하는 2단계 |

| 효율:~87% | 효율:~85% |

| 총 솔루션 크기:800mm² | 총 솔루션 크기:590mm² |

위의 예에서는 소형 EN6340QI POL 컨버터 2개를 더 크고 효율적인 EN6362QI 컨버터로 교체했습니다. 그렇게 한 후 효율성은 85% 이상으로 증가했으며 DPA 접근 방식과 비교할 때 솔루션 크기는 여전히 26% 더 작습니다.

요약하면, IBA는 엔지니어가 특정 요구 사항을 충족하는 솔루션을 사용자 정의할 수 있는 추가 설계 도구와 고유한 기회를 제공합니다. 중간 버스 컨버터를 통합하면 전력 설계자가 더 낮은 전압 프로세스와 인덕턴스를 모두 요구하는 모듈을 사용할 수 있습니다. 이러한 변경 사항은 총 솔루션 크기가 작아지는 것으로 직접 전환됩니다.

추가 단계에서 손실되는 전력은 고효율 IBC를 사용하고 애플리케이션별 설계를 선택하여 완화할 수 있습니다. 이러한 예 중 하나는 Intel Enpirion EC2650QI로, 최대 4개의 장치와 병렬로 연결하여 총 솔루션 크기가 150mm²에 불과한 각 장치로 144W 버스를 생성할 수 있습니다.

업계 기사는 업계 파트너가 편집 콘텐츠에 적합하지 않은 방식으로 All About Circuits 독자와 유용한 뉴스, 메시지 및 기술을 공유할 수 있는 콘텐츠 형식입니다. 모든 산업 기사는 독자에게 유용한 뉴스, 기술 전문 지식 또는 이야기를 제공하기 위해 엄격한 편집 지침을 따릅니다. 업계 기사에 표현된 관점과 의견은 파트너의 것이며 반드시 All About Circuits 또는 해당 작성자의 의견은 아닙니다.

산업기술

유체 시스템 제작으로 리소스 제약을 완화하는 방법 Bill Menz, 글로벌 기술 센터 이사 오늘날 유체 시스템 운영자는 시스템에서 가능한 한 많은 가치를 창출해야 합니다. 유체 시스템 전체의 여러 지점에서 몇 가지 일반적인 비효율성으로 인해 이를 어렵게 만들 수 있습니다. 오늘날의 산업 환경에서는 이러한 비효율성을 억제하는 것이 그 어느 때보다 어려울 수 있습니다. 전 세계의 산업용 유체 처리 시설은 근속 기간이 긴 직원이 퇴직에 임박했거나 퇴직에 이르고 기술 격차가 커짐에 따라 더 적은 자원으로 더 많은 작업을 수행해야

귀하의 회사에는 아이디어가 있습니다. 도면이 있어도 생산 이동에 필요한 세부 수준이 부족할 수 있습니다. 모든 맞춤형 금속 제작 공장이 결승선에 도달하는 데 필요한 기능을 갖추고 있는 것은 아닙니다. 모든 세부 사항을 미리 준비하지 않으면 프로젝트를 순조롭게 진행할 수 없다고 생각할 수도 있습니다. 귀하의 상황은 분명합니다. 귀하는 프로젝트가 있고 기한이 다가오고 있으며 막힌 느낌이 듭니다. 올바른 제작 파트너 없이는 프로젝트가 이론적 단계를 통과할 수 없습니다. 맞춤형 제조 공장은 수많은 경험과 다양한 기능을 보유하고 있을 수 있