산업기술

열경화성 폴리우레탄의 고유한 특성으로 인해 사용 가능한 정확한 제조 공정의 수가 많습니다. 열가소성 수지와 달리 열경화성 물질은 폴리올과 디이소시아네이트 간의 화학 반응을 통해 형성됩니다. 이러한 이유로 열경화성 폴리우레탄은 반응 사출 성형(RIM), 개방형 및 폐쇄형 주조 성형 및 압축 성형에 자주 사용됩니다. 이 게시물에서는 이러한 각 프로세스와 고유한 도구 요구 사항에 대해 설명합니다.

반응 사출 성형

RIM은 압력과 열을 가해 금형에 열경화성 재료를 도입합니다. 이 때문에 성형 공정을 최적화하기 위해 프레스 및 온도 제어와 같은 특수 기계가 필요합니다. 예를 들어, 특정 재료는 화학적 반응성을 높이기 위해 높은 열을 필요로 하는 반면, 다른 재료는 성형 공정에서 빠져나오기 위해 열이 필요할 수 있습니다. RIM을 사용하면 다양한 벽 두께와 더 가벼운 기능으로 복잡한 형상을 만들 수 있습니다. 이러한 공정 매개변수의 결과로 RIM 금형은 대부분 강력하고 신뢰할 수 있는 금속으로 제조됩니다.

RIM은 압력과 열을 가해 금형에 열경화성 재료를 도입합니다. 이 때문에 성형 공정을 최적화하기 위해 프레스 및 온도 제어와 같은 특수 기계가 필요합니다. 예를 들어, 특정 재료는 화학적 반응성을 높이기 위해 높은 열을 필요로 하는 반면, 다른 재료는 성형 공정에서 빠져나오기 위해 열이 필요할 수 있습니다. RIM을 사용하면 다양한 벽 두께와 더 가벼운 기능으로 복잡한 형상을 만들 수 있습니다. 이러한 공정 매개변수의 결과로 RIM 금형은 대부분 강력하고 신뢰할 수 있는 금속으로 제조됩니다.

RIM에 대해 자세히 알아보려면 여기를 클릭하여 RIM 앵커 페이지를 탐색하십시오.

주물 성형

주물 성형은 재료를 열린 금형에 붓는 것처럼 간단할 수도 있고 완전 자동화된 금형처럼 복잡할 수도 있습니다. 프로세스. 일반적으로 툴링은 제품의 전체 디자인 및 볼륨 요구 사항에 따라 결정됩니다. 예를 들어, 부품 피처가 복잡할수록 툴링도 더 복잡해집니다. 열경화성 폴리우레탄은 다양한 모양이나 형태를 취할 수 있기 때문에 주조 성형은 개방형 금형, 폐쇄형 금형 및 압축 금형과 같은 여러 가지 다양한 성형 기술을 사용할 수 있습니다. 결과적으로 소프트 툴링과 하드 툴링을 모두 사용하여 다양한 개발 단계를 수용할 수 있습니다.

주물 성형은 재료를 열린 금형에 붓는 것처럼 간단할 수도 있고 완전 자동화된 금형처럼 복잡할 수도 있습니다. 프로세스. 일반적으로 툴링은 제품의 전체 디자인 및 볼륨 요구 사항에 따라 결정됩니다. 예를 들어, 부품 피처가 복잡할수록 툴링도 더 복잡해집니다. 열경화성 폴리우레탄은 다양한 모양이나 형태를 취할 수 있기 때문에 주조 성형은 개방형 금형, 폐쇄형 금형 및 압축 금형과 같은 여러 가지 다양한 성형 기술을 사용할 수 있습니다. 결과적으로 소프트 툴링과 하드 툴링을 모두 사용하여 다양한 개발 단계를 수용할 수 있습니다.

폴리우레탄을 사용한 주조 성형에 대한 자세한 내용을 보려면 여기를 클릭하여 재료 데이터 시트를 다운로드하십시오.

원심 성형

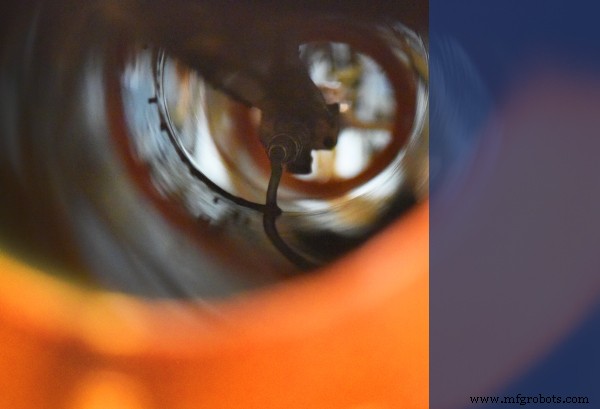

원심 성형은 스핀 주조라고도 하는 주조 성형의 한 유형입니다. 다른 성형 방법과 달리 원심 성형은 원심력을 사용하여 재료를 금형 캐비티에 도입하는 것입니다. 금형이 회전하면서 원심력이 재료를 금형 외부로 밀어내고 기포를 밀어냅니다. 이 때문에 원심 성형은 종종 속이 비어 있거나 복잡한 내부 기능으로 구성된 제품에 이상적입니다. 원심 성형용 툴링은 연질 또는 경질 재료로 만들 수 있지만 이는 전체 설계 및 부피 요구 사항에 따라 달라집니다.

원심 성형은 스핀 주조라고도 하는 주조 성형의 한 유형입니다. 다른 성형 방법과 달리 원심 성형은 원심력을 사용하여 재료를 금형 캐비티에 도입하는 것입니다. 금형이 회전하면서 원심력이 재료를 금형 외부로 밀어내고 기포를 밀어냅니다. 이 때문에 원심 성형은 종종 속이 비어 있거나 복잡한 내부 기능으로 구성된 제품에 이상적입니다. 원심 성형용 툴링은 연질 또는 경질 재료로 만들 수 있지만 이는 전체 설계 및 부피 요구 사항에 따라 달라집니다.

다음 제품 디자인에 대한 제조 지원이 필요한 경우 여기로 문의하거나 아래 배너를 클릭하여 5가지 디자인 질문에 답하여 지금 맞춤형 폴리우레탄 제품을 시작하세요!

산업기술

반복적으로 접고 구부릴 수 있는 리빙 경첩을 설계하는 것은 고사하고 플라스틱 부품을 설계하는 것도 충분히 어려울 수 있습니다. 경첩은 조립품 내의 구성 요소 수를 줄이거나 제조 비용을 줄이기 위해 플라스틱 부품 설계에서 종종 발견됩니다. 리빙 힌지는 두꺼운 플라스틱으로 둘러싸인 얇은 플라스틱 조각으로 부품을 1도에서 180도까지 접거나 구부릴 수 있습니다. 그러나 부품이 구부러지면 인장 응력이라는 변형이 발생합니다. 플라스틱이 너무 얇으면 필요한 강도를 갖지 못하고 부품이 찢어질 수 있습니다. 너무 두꺼우면 너무 많은 응력이 발생

알루미늄 몰드는 고속 CNC 기계에서 가공됩니다. 기존의 사출 성형은 일반적으로 수백만 개의 부품을 생산할 수 있는 강철 툴링을 사용하지만 종종 금형을 제조하는 데 몇 달이 걸리고 $50,000 이상의 자본 투자가 필요합니다. 하지만 생산 요구 사항이 더 적은 수량을 요구한다면 어떻게 해야 할까요? 알루미늄 툴링이 이상적인 곳입니다. 강철과 알루미늄 툴링의 차이점을 간단히 살펴보겠습니다. 알루미늄 툴링을 통한 소량 생산 15일 이내 금형 생산 및 부품 약 $1,500부터 시작하는 몰드의 낮은 제조 비용 최대 10,000개 이