제조공정

<시간 />

옷 패턴은 잘 어울리는 세련된 옷을 재봉하는 데 사용됩니다. 개별 패턴 조각을 사용하여 천 조각을 자른 다음 조립 및 봉제하여 착용 가능한 의복을 만듭니다. 오늘날 의류 패턴은 일반적으로 봉투에 포장된 얇은 티슈로 대량 생산되며 표준 신체 치수(size 4, 6, 8, 10 등)에 따라 판매됩니다. 봉투 겉면에 인쇄되어 있습니다. 일반 지침이 패키지에 포함되어 있으며 개별 패턴 조각에는 솔기 여유 및 재료의 결 또는 경사에 따른 천의 정렬과 관련된 특정 정보가 포함되어 있습니다. 바느질 지침은 이해하기 쉽도록 숫자 또는 문자 패턴 조각으로 되어 있습니다. 패턴은 직물 상점(카탈로그에 표시됨) 또는 우편을 통해 배포됩니다.

종이 패턴 조각의 실제 인쇄는 시간 소모적이거나 비용이 많이 들지 않습니다. 오히려 패턴의 디자인은 생산에서 가장 시간과 비용이 많이 드는 부분입니다. 기본적으로 디자이너의 스케치는 스타일리시하고 구성하기 쉬운 표준 크기 패턴으로 변환되어야 합니다. 성공적인 패턴을 통해 하수도는 상점에서 기성품 의류를 구매하는 데 드는 비용의 일부만으로 의류 제품을 생산할 수 있습니다.

수세기 동안, 적절하게 맞는 세련된 옷을 얻는 것은 어려운 일이었습니다. 부유한 재단사 또는 전문 양장점을 고용하여 맞춤 패션을 재봉합니다. 그러나 가난한 사람들은 헌 옷, 어울리지 않는 임시 패션, 다시 만든 유품으로 살았습니다. 기성복 산업은 한창 진행 중이 아니었기 때문에 1880년경까지 저렴한 여성복을 생산하지 못했습니다(일부 남성복은 20세기 초에 출시되었습니다).

그러나 19세기 초 일부 여성 잡지에는 여성들이 세련된 드레스를 입는 것을 돕기 위해 코르셋과 같은 의복에 대한 패턴 조각이 포함되었습니다. 작은 잡지 한 면에 그림이 그려져 있고 크기도 몇 인치밖에 되지 않아 사용하기가 쉽지 않았습니다. 1850년대까지 Sarah Josepha Hale의 유명한 여성 잡지 Godey's Lady's Book 전체 크기 패턴을 제공했지만 한 가지 크기뿐이었습니다. 독자는 개별 측정에 따라 크기를 조정해야 했습니다.

남북 전쟁 시기에 재단사 Ebenezer Butterick은 비례 등급 시스템에 따라 크기가 조정된 대량 생산된 티슈 페이퍼 패턴을 개발했습니다. 이 첫 번째 패턴은 Butterick 가족 구성원이 자르고 접었습니다. Buttericks는 뉴욕시에 회사를 설립하고 1866년부터 여성복 패턴을 대량 생산하기 시작했습니다. Butterick은 1871년까지 600만 개의 의류 패턴을 판매했다고 알려져 있습니다. 또 다른 패턴 기업가인 James McCall은 직후에 여성복 패턴을 생산했습니다. 또한. 마침내 미국 여성들은 대량 생산된 의복 패턴을 사용하여 몸에 잘 맞고 오히려 세련된 의복을 얻을 수 있게 되었습니다. 놀랍게도 120년이 지난 후에도 McCall과 Butterick은 패턴 산업에서 거인으로 남아 있습니다.

19세기 후반 이후 패턴 산업의 혁신에는 여성 잡지를 통한 우수한 마케팅, 스타일을 유지하기 위해 유럽뿐만 아니라 이 나라 전역에 지사 개설, 지침 시트의 개선, 다양한 제품 스타일 라인의 개발 및 추가 꾸뛰르 창작 패턴을 기반으로 한 디자이너 라인.

종이 도안, 봉투, 설명서는 다양한 등급의 종이로 만들어졌습니다. 가장 중요한 구성요소인 티슈 페이퍼 패턴은 시중에서 구할 수 있는 가장 가볍고 얇은 종이로 만듭니다(패턴 회사에서 만드는 것이 아닙니다). 3.4kg(7.5lb) 기본 용지라고 하며, 한 묶음(500매)의 무게가 7.5lb(3.4kg)에 불과하다는 의미입니다.

대량 생산된 종이 도안의 디자인은 많은 단계를 포함합니다. 또한, 사용하기 쉽고, 패셔너블하며, 핏이 좋은 패턴의 창조는 많은 부서와 많은 재능의 협력의 결과입니다.

모든 의류의 디자인 프로세스 초기에 패턴 회사의 제품 개발 부서는 세 가지 핵심 요소를 평가해야 합니다. 일반적인 고객 프로필(라이프스타일, 기술, 취향 등), 현재 패션 트렌드, 지난 시즌 매출 수치입니다. 이 모든 것이 회사의 목표인 수익성 있는 패턴을 만드는 데 영향을 줍니다.

패턴 회사는 매년 출시되는 새로운 패턴 컬렉션의 수에 따라 다릅니다. 많은 사람들이 1년에 4개의 새로운 컬렉션을 출시합니다. 사내 디자이너는 사람들과 그들의 신체적 움직임을 관찰하고, 그들의 요구에 대해 배우고, 고객의 라이프스타일의 추세를 이해하는 데 영감을 받습니다. 디자이너는 패션쇼에 참석하고, 잡지, 신문, 무역 저널을 읽고 유행과 패션에 뒤지지 않습니다.

제안된 컬렉션에 대해 많은 디자인이 생성됩니다. 예비 스케치는 마케터, 드레스 디자이너, 양장점 등이 논의합니다. 이전 스타일과 패턴에 대한 판매 이력을 검토하고 비교합니다. 일부 패턴은 판매만을 기준으로 한 시즌 이상 줄을 서 있을 수 있습니다. 디자인이 검토를 거쳐 패턴에 대한 실행 가능한 후보로 보이면 라인에 할당되어 특정 고객 프로필에 할당됩니다. 최종 선택에는 스타일 번호가 지정되고 디자인 부서로 반환됩니다.

다음으로 일러스트레이터는 창작의 첫 번째 스케치를 만듭니다. 이러한 스케치를 크로키, 라고 합니다. 시작을 뜻하는 프랑스어입니다. 크로키는 각 패턴에 대한 모든 중요한 정보를 포함하며 항목을 구성하기 위한 워크시트의 기초를 형성합니다.

실제 패턴을 만들기 위해 모든 기술 부서(디자인 머천다이징, 제품 표준, 패턴 메이킹, 양재)의 구성원이 시공 회의를 열어 스타일의 세부 사항을 결정하고 시공을 결정합니다. 패턴 조각의 수, 난이도에 따른 스타일 번호, 적합한 직물, 패턴 등급이 매겨질 크기 및 구성 방법에 대한 결정이 내려집니다.

각 디자인에 대한 폴더가 시작되어 중요한 정보가 해당 부서에 포함되고 전달됩니다. 건설 회의에서 메모가 있는 폴더는 패턴 제작 부서에 제공됩니다.

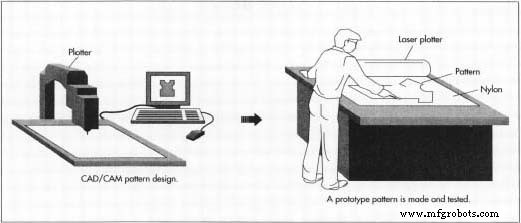

크기 10. 차단 후 레이저 플로터를 사용하여 조각을 플로팅합니다.

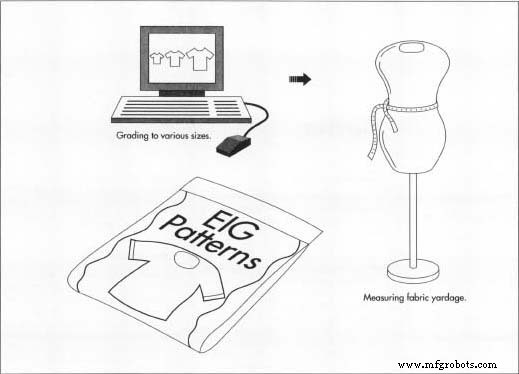

크기 10. 차단 후 레이저 플로터를 사용하여 조각을 플로팅합니다.  패턴이 테스트되고 승인되면 컴퓨터 그레이딩 프로그램이 다양한 크기의 패턴과 원하는 원단 양을 생성합니다. 필요한 측정됩니다. 그런 다음 오프셋 리소그래피로 인쇄됩니다. 인쇄가 끝나면 봉투를 접고 접착하여 접힌 조직 패턴을 받을 준비를 합니다.

패턴이 테스트되고 승인되면 컴퓨터 그레이딩 프로그램이 다양한 크기의 패턴과 원하는 원단 양을 생성합니다. 필요한 측정됩니다. 그런 다음 오프셋 리소그래피로 인쇄됩니다. 인쇄가 끝나면 봉투를 접고 접착하여 접힌 조직 패턴을 받을 준비를 합니다. 단일 의류 패턴 인쇄 시설은 하루에 100,000개의 완전한 패턴(모든 조직 조각을 의미함)을 인쇄할 수 있습니다. 1년에 2,300만 패턴을 생산합니다.

패턴 회사는 패턴 및 패턴 지침에 대한 질문, 우려 및 문제를 해결하기 위해 소비자 서비스 부서에 크게 의존합니다. 서비스 담당자는 재봉과 모든 회사 패턴에 대한 철저한 지식을 가지고 있습니다. 모든 고객의 문제, 의견 또는 우려 사항을 검토하고 패턴 및 지침에 대한 피드백을 지속적으로 재분석하여 패턴의 기능을 개선합니다.

제조공정

제조업체는 다양한 기술을 사용하여 복잡한 부품과 구성 요소를 만듭니다. 오늘날에도 여전히 사용되는 가장 오래된 방법 중 하나는 매몰 주조입니다. 이 과정에는 왁스로 항목을 만든 다음 그 주위에 세라믹 쉘을 만드는 과정이 포함됩니다. 쉘이 완성되면 용융 금속을 세라믹 쉘에 붓기 전에 왁스를 녹입니다(디왁싱이라고 함). 금속이 굳으면 이제 부품이 생성되면서 세라믹 쉘이 제거됩니다. 선택할 수 있는 많은 왁스가 있습니다. 사용되는 왁스의 유형은 흐름 특성, 왁스의 재생 및 재활용 여부, 치수 일관성, 표면 마감 및 적용 요구 사항을 포

Sinumerik HOLES1 홀 행 Sinumerik HOLES1 주기는 직선에 일련의 구멍을 생성하는 데 사용됩니다. 프로그래밍 G17 비행기 활성화 HOLES1 (SPCA, SPCO, STA1, FDIS, DBH, NUM) 매개변수 매개변수 설명 SPCA X축 기준점(절대) SPCO Y축 기준점(절대) STA1 시작 각도(–180~180도) FDIS 기준점에서 첫 번째 홀까지의 거리(부호 없음) DBH 구멍 사이의 거리(부호 없음) NUM 드릴 구멍 수 프로그램 예시 N10 G90 F30 S500