제조공정

철강 부식의 기본 개념

실제 사용되는 철 및 강철 재료는 일반적으로 대기 및 수성 환경에서 부식에 노출됩니다. 부식은 환경과의 화학적 상호 작용에 의한 이러한 재료의 열화입니다. 현대 산업화 사회에서 흔히 접하는 문제 중 하나입니다. ISO 8044:2010에 따르면 '부식은 금속과 그 환경 사이의 물리화학적 상호작용으로, 금속 특성의 변화를 초래하고 금속, 환경 또는 기술 시스템의 심각한 기능적 손상을 초래할 수 있습니다. 일부를 형성합니다.

현대 부식 과학은 20세기 초 국부 전지 모델과 부식 전위 모델로 시작되었습니다. 두 모델은 금속 부식을 양극 금속 산화와 음극 산화 환원으로 구성된 결합된 전기 화학 반응으로 설명하는 현대 전기 화학 부식 이론에 합류했습니다. 전기화학적 이론은 금속의 상온에서의 습식부식뿐만 아니라 고온에서의 금속의 건식산화에도 적용할 수 있다.

철 및 강철 재료는 다양한 기체 및 수성 환경에서 부식됩니다. 철과 강철의 가장 일반적인 부식은 수용액과 대기의 습한 공기에서 발생합니다. 일반적으로 철과 강철의 금속 부식은 초기 단계에서 물에 용해되는 금속 이온을 생성하고, 금속 이온은 금속 산화물 및 수산화물과 같은 고체 부식 침전물로 발전합니다.

철과 강철은 자연에서 광석으로 발견됩니다. 이러한 광석을 금속으로 변환하는 제조 공정에는 에너지 입력이 포함됩니다. 따라서 철 및 강철 재료는 준안정 상태에 있는 것으로 간주될 수 있으며 원래 상태와 다소 유사한 화합물로 되돌아감으로써 에너지를 잃는 경향이 있습니다. 재료는 공기, 토양 및 물과 같은 자연 환경에서 화학적으로 불안정하기 때문에 부식됩니다. 부식 반응 동안 제조에 추가된 에너지가 방출되고 금속은 산화물 상태로 돌아갑니다. 대부분의 금속 화합물, 특히 부식 제품은 기계적 강도가 거의 없기 때문에 심하게 부식된 강재 조각은 원래 목적에 거의 쓸모가 없습니다.

사실상 모든 부식 반응은 본질적으로 전기 화학적이며, 표면의 양극 부위에서 강철은 철 이온으로 용액으로 들어가며, 이것이 양극 반응을 구성합니다. 철 원자는 이온으로 산화될 때 전자를 방출하며, 그 전자는 금속에 빠르게 축적되어 더 이상의 양극 반응이나 부식을 방지합니다. 따라서 이러한 용해는 방출된 전자가 음극 반응이 가능한 금속 표면의 한 지점으로 이동할 수 있는 경우에만 계속됩니다. 음극 위치에서 전자는 전해질의 환원 가능한 성분과 반응하여 금속에서 스스로 제거됩니다. 양극 및 음극 반응의 속도는 패러데이의 법칙에 따라 동일해야 하며 양극에서 음극으로의 총 전자 흐름에 의해 결정되며 이를 '부식 전류'라고 합니다.

일반적으로 금속과 환경 간의 상호 작용을 설명하는 부식 유형과 현상학적 외관을 설명하는 부식 유형 사이에는 차이가 있습니다.

화학 반응 – 금속이 뜨거운 가스와 반응하여 산화막을 형성하는 고온에서 발생하는 전형적인 화학적 부식 반응입니다.

금속-물리적 반응 – 금속-물리적 반응의 예는 금속으로 확산되는 수소에 의한 취성으로 구성 요소의 고장을 일으킬 수 있습니다. 취성은 부주의한 제조 공정의 결과일 수 있습니다. 부식 유발 수소 보조 균열과 같은 부식 과정(금속 용해)에 의해 시작될 수도 있습니다.

전기화학 반응 – 가장 일반적인 부식 반응 유형입니다. 이 반응은 금속의 전자와 표면의 수막과 같은 전도성 전해질의 이온을 통한 전기 교환을 의미합니다.

부식 전류도 이온 전도에 의해 전해질을 통해 흐르기 때문에 전해질의 전도도는 부식 전지가 작동하는 방식에 영향을 미칩니다. 부식되는 강철 조각은 표면에서 양극 및 음극 반응이 동시에 진행되기 때문에 '혼합 전극'으로 설명됩니다. 혼합 전극은 하나의 강철 표면에 완전한 전기 화학 전지입니다.

환경에서 부식 과정은 일반적으로 수용액에서 일어나므로 본질적으로 전기 화학적입니다. 부식 셀 형성을 위한 네 가지 요구 사항은 (i) 양극(부식), (ii) 음극(보호됨), (iii) 전해질(일반적으로 토양 또는 물) 및 (iv) 금속 반환 경로(철강 제품)입니다. /P>

부식은 금속 원자의 이온화와 이러한 이온이 용액으로 또는 부식 생성물로 손실되는 것을 포함합니다. 이온화 반응은 전자를 포기하는 것을 의미하기 때문에 음전하의 축적을 피하기 위해 이 반응 부위에서 전자의 흐름이 발생해야 합니다. 따라서 부식은 전기 화학 반응입니다. 금속 손실이 발생하는 부위를 양극 또는 양극 영역이라고 하고 전자는 금속을 통해 음극이라고 하는 부위로 이동하여 음극 반응에서 소모됩니다.

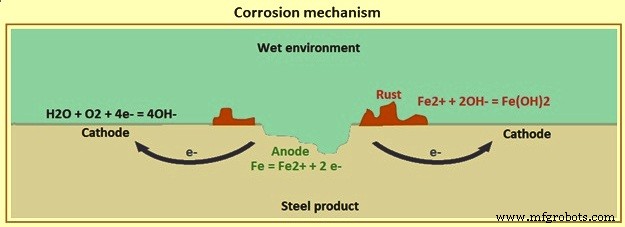

양극 반응은 일반적으로 Fe =Fe2+ + 2e-이고 음극 반응은 물과 충분한 산소가 있는 경우 일반적으로 2H2O + O2 + 4e- =4OH-입니다. 부식 생성물인 녹은 Fe2+ + 2OH- =Fe(OH)2로 형성됩니다.

실제 전기 화학적 메커니즘은 녹 구멍이 어떻게 형성되는지 고려하면 이해할 수 있습니다. 불순물 입자와 같은 표면의 어떤 불균일성에서 피트가 시작되고, 위와 같은 반응이 일어난다. 녹 덮개 아래에서 양극 반응이 계속 발생하기 때문에 피트형 기하학이 형성됩니다. 그림 1은 부식 메커니즘을 보여줍니다.

Fig1 부식 메커니즘

부식의 결과는 많고 다양하며 장비 또는 구조물의 안전하고 신뢰할 수 있으며 효율적인 작동에 대한 부식의 영향은 종종 금속 덩어리의 단순한 손실보다 더 심각합니다. 파괴되는 금속의 양이 아주 적더라도 다양한 종류의 고장과 고가의 교체품이 필요할 수 있습니다.

부식 유형

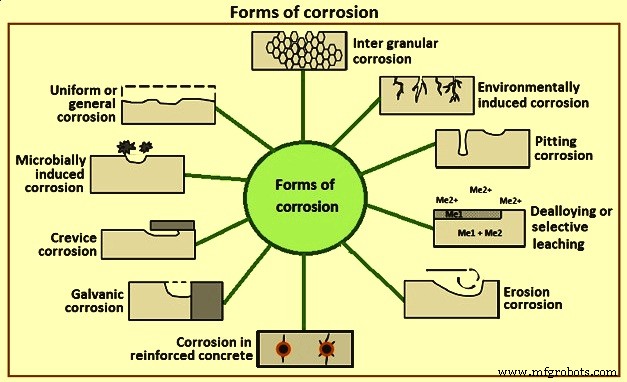

부식에는 여러 형태가 있습니다(그림 2). 여기에는 (i) 입계 부식, (ii) 환경적으로 유발된 부식, (iii) 공식 부식, (iv) 합금 해제 또는 선택적 침출, (v) 침식 부식, (vi) 철근 콘크리트의 부식, (vii) 갈바닉 부식, (viii) 틈새 부식, (ix) 미생물 유발 부식, (x) 균일하거나 일반적인 부식. 이러한 유형의 부식은 아래에 설명되어 있습니다.

그림 2 부식의 형태

입계 부식

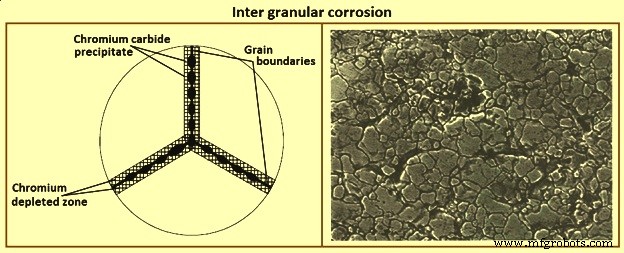

결정간 부식이라고도 합니다. 부식 공격이 금속 구조의 결정립계를 따라 우선적으로 매우 좁은 경로에서 발생하는 특수한 형태의 국부 부식입니다. 이러한 부식 형태의 가장 일반적인 영향은 재료의 급격한 기계적 분해(연성 손실)입니다. 일반적으로 올바른 재료와 생산 공정을 사용하면 예방할 수 있습니다.

미시적 수준에서 철과 강철에는 입자라고 하는 작고 구별 가능한 영역이 있습니다. 개별 입자 내에서 원자 배열의 방향(격자라고 함)은 동일합니다. 개별 입자는 방향이 다르며 입자 사이의 경계를 입자 경계라고 합니다. 일반적으로 결정립계는 결정립 자체보다 부식에 더 반응하지 않습니다. 그러나 특정 조건에서 결정립계는 합금 원소 중 하나의 불순물 및/또는 농축(또는 고갈)에 의해 결정립 자체에서 변경됩니다. 열처리 및 용접은 입계 부식을 일으킬 수 있는 조성의 변화를 유발할 수 있습니다. 심한 경우 입계 부식은 기계적 특성의 현저한 감소를 초래할 수 있으며 극단적인 경우 강철을 개별 입자 더미로 만들 수 있습니다.

입계 부식의 가장 일반적인 예 중 하나는 스테인리스강에서 발생하는 것입니다. 스테인리스 강을 용접하거나 500℃~800℃의 온도 범위에서 가열하는 동안 스테인리스 강은 그림 3과 같이 민감해지거나 입계 부식에 취약해집니다. 크롬 탄화물(Cr23C6)은 여기에 용해되지 않습니다. 온도 범위에 따라 결정립에서 결정립계로 침전됩니다. 결과적으로, 결정립계에 인접한 결정립의 영역은 크롬이 고갈되고 결정립의 나머지 부분과 결정립계에 양극이 됩니다. 결과적으로, 결정립계는 잔류 물질보다 낮은 정도의 내식성을 가지며 국부적인 부식 공격을 유발합니다. 스테인리스강 입계 부식 문제에 대한 가장 간단한 해결책은 탄소 함량이 0.03% 미만인 조성을 갖는 것입니다. 낮은 탄소 함량은 크롬 카바이드의 형성을 방지하고 크롬은 용액에 남아 있습니다. 결핍된 입계면의 부식은 매우 심각하며 산성 환경에서 발생합니다.

그림 3 입계 부식

환경에 의한 부식

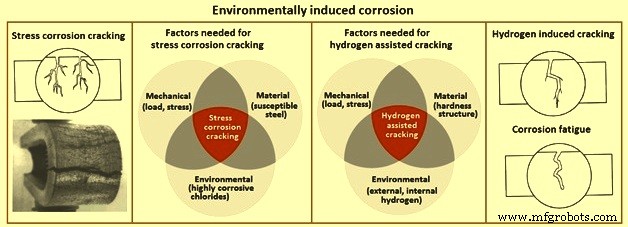

환경 유발 부식은 환경 유발 균열이라고도 합니다. 환경 유발 균열에는 두 가지 유형이 있습니다. 이들은 (i) 응력 부식 균열 및 (ii) 수소 보조 균열입니다. 부식 피로로 인해 환경적으로 유발된 균열도 발생합니다. 그림 4는 환경적으로 유발된 부식을 보여줍니다.

그림 4 환경에 의한 부식

응력 부식 균열(SCC)은 (i) 특정 부식 환경 용액 조성, (ii) 최소 인장 응력 수준, (iii) 온도, (iv) 강 조성 및 (v)와 같은 여러 임계 조건에서 철강에서 발생합니다. 강철 구조. 스테인리스 스틸이 그 예입니다. 스테인리스 스틸은 염화물 용액에서 균열이 발생합니다. SCC로 이어지는 조건의 상호 작용은 잘 이해되지 않습니다. 부식으로 인해 금속에 피트 또는 표면 불연속성이 형성되어 응력 집중 장치로 작용하는 것으로 믿어집니다. 부식과 함께 최소 임계 인장 응력이 존재하면 균열이 전파됩니다. 또한 초기 부식 중에 인장 응력으로 인해 표면의 보호 필름이 파열되어 금속이 부식 환경에 노출될 수 있습니다.

이것은 환경적 요인이나 주기적인 응력의 결과일 수 있는 위험한 부식 유형입니다. 균열 공격의 주요 유형은 (i) 부식 환경에서 존재하기 때문에 주기적 하중을 받는 강철의 가속화된 파괴인 부식 피로 및 (ii) 부식 유발 균열인 SCC로 인한 것입니다. 높은 인장 응력을 받는 강철. 균열은 표면에서 시작하여 안쪽으로 진행됩니다. 응력은 냉간 가공, 성형 또는 외부 하중의 결과일 수 있습니다.

SCC는 기계적 및 전기화학적 부식 과정이 결합되어 특정 재료에 균열을 일으킵니다. 항복 강도보다 훨씬 낮은 응력 수준을 받는 일반적으로 연성이 있는 금속의 예기치 않은 갑작스러운 취성 파괴로 이어질 수 있습니다. 재료의 내부 응력은 응력 부식 균열의 공격을 시작하기에 충분할 수 있습니다.

SCC는 단순히 부식과 기계적 응력의 중첩이 아니라 높은 금속 용해율(양극 반응)로 이어지는 자가 촉매, 자체 가속 프로세스로 이해될 수 있습니다. 초기에는 재료에 가해진 응력 또는 잔류 응력으로 인해 작은 구멍이 형성되고 균열로 발전합니다. 균열 형성은 다시 매우 쉽게 부식되는 새로운 활성(비수동) 금속 표면을 엽니다. 이것은 더 많은 균열 전파를 초래하고 다시 균열에서 새로운 고활성 금속 표면의 노출로 이어집니다. 균열의 금속 용해는 기계적 고장이 발생할 때까지 빠르게 진행됩니다.

SCC는 (i) 기계적(하중, 응력), (ii) 재료(예:강철), 및 (iii) 환경(고부식성, 염화물). 특정 등급의 강철은 실내 수영장과 같은 열악한 환경에서 SCC를 겪을 수 있다는 것은 잘 알려져 있습니다. 대부분의 경우 부식은 부동태층을 공격하는 염화물에 의해 시작됩니다.

수소 보조 균열은 수소 취성으로도 알려져 있습니다. 이는 결정립계에서 원자 수소의 포화로 인한 강의 연성 손실 때문입니다. 이는 국부적인 음극 사이트에서 발생하며 스트레스와 황화수소와 같은 화합물에 의해 악화됩니다.

수소 보조 균열은 수소 원자가 강으로 확산되어 발생합니다. 격자에 수소가 존재하면 금속의 기계적 완전성이 약화되고 항복 강도 이하의 응력 수준에서 균열 성장 및 취성 파괴가 발생합니다. SCC와 마찬가지로 감지할 수 있는 경고 신호 없이 강철 부품이 갑자기 고장날 수 있습니다. 일반적인 응용 분야에서 수소 손상은 일반적으로 인장 강도가 약 1MPa 이상인 고장력강에만 관련이 있습니다. 수소 보조 분해의 경우 세 가지 다른 조건(그림 4)이 동시에 존재해야 합니다. (i) 기계적(하중, 응력), (ii) 재료(경도 구조), (iii) 환경(외부 수소, 내부 수소)입니다.

수소 공급원은 제강, 산세척 및 전기아연도금(1차 수소)과 같은 생산 공정일 수 있습니다. 2차 공급원은 부식 과정에서 형성된 수소일 수 있습니다. 부식 과정에서 수소가 형성되어 재료로 확산됩니다. 이 수소 섭취는 강철의 인성이나 연성을 감소시킵니다.

공식 부식

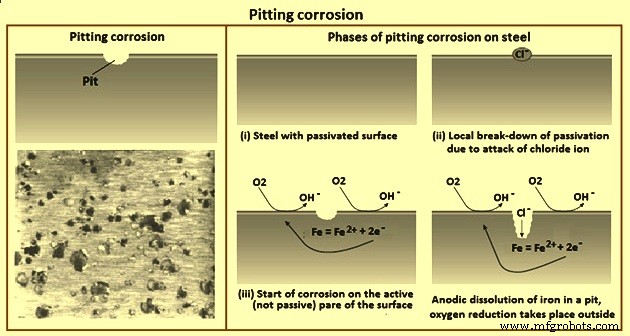

공식 부식은 극도로 국부적인 공격으로 결국 강철에 작은 구멍이나 구덩이가 생성됩니다. 이러한 형태의 부식은 주로 수동 금속에서 주로 발견되며, 이는 두께가 불과 몇 나노미터에 불과한 표면의 얇은 산화물 층으로 인해 부식 저항이 주로 발생합니다.

공식 부식은 가장 파괴적이고 위험한 부식 형태 중 하나입니다. 기본적으로, 구멍에 대한 강철 대상은 스테인리스강과 같이 보호를 위해 산화 피막에 의존하는 대상입니다. 구덩이의 시작은 다음 이유 중 하나의 결과일 수 있습니다. (i) 염화 제1철 또는 스테인리스강에 대한 폭기된 바닷물과 같은 화학적 공격, (ii) 충격이나 긁힘과 같은 기계적 공격으로 인해 작은 영역이 제거됩니다. 보호 필름 및 (iii) 특히 정체된 해수에서 표면의 작은 침전물로 인한 틈새 부식. 일부 이론에서는 구멍이 틈새 부식의 특별한 경우일 뿐이라고 말합니다.

부식 개시 과정은 수동층의 국부적인 파괴로 시작됩니다. 예를 들어 염화물 이온에 의해 강철에 국부적인 부식 공격이 시작될 수 있습니다. 피팅 부식은 상당히 문제가 될 수 있습니다. 균일한 부식은 표면에서 명확하게 볼 수 있지만 공식 부식은 종종 표면에 작은 핀홀로 나타납니다. 핀홀 아래에서 제거된 재료의 양은 일반적으로 알려지지 않은데, 숨겨진 공동이 형성되어 공식 부식을 감지하고 예측하기 더 어렵게 만들 수 있기 때문입니다. 기술적으로 공식 부식을 제어할 수 있는 합리적인 방법은 없습니다. 이러한 형태의 부식은 설계 고려 사항과 올바른 재료 사용을 통해 처음부터 바로 배제되어야 합니다. 그림 5는 공식 부식을 보여줍니다.

그림 5 공식 부식

합리 또는 선택적 침출

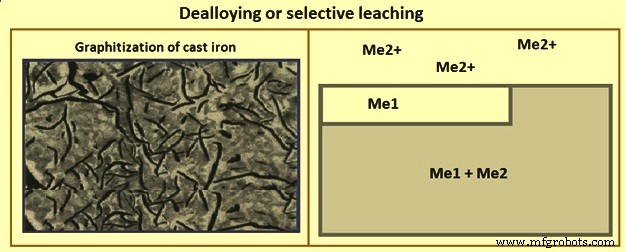

탈합금 또는 선택적 침출 부식은 금속 표면의 영역이 인접한 다른 영역과 야금학적으로 다르기 때문에 발생합니다. 이러한 유형의 부식은 비철금속 및 합금에서 더 만연합니다. 예를 들어, 황동은 '고체 용액'에 아연과 구리가 있는 합금입니다. 그것은 합금에서 선택적으로 제거된 아연으로 부식되어 구리를 남길 수 있습니다. 합금을 다공성으로 만들고 기계적 특성을 손상시킵니다. 황동에서는 노란색의 자연색이 외관상 붉거나 구리빛으로 변할 때 식별할 수 있습니다. 합금 해제를 방지하기 위해 소량의 주석을 합금에 추가하는 것이 도움이 됩니다. 이러한 선택적 침출을 '탈아연'이라고 합니다.

주철은 부식되어 철이 선택적으로 부식되어 부드러운 흑연 층을 남길 수 있습니다. 이를 '흑연화'라고 합니다. 다른 예는 탈알루미늄화, 탈니켈화 및 탈코발트화 등으로 지칭되며, 여기서 용어는 선택적으로 부식되는 금속 원소를 나타냅니다. Dealloying 또는 선택적 침출은 그림 6에 나와 있습니다.

그림 6 거래 또는 선택적 침출

선택적 침출의 메커니즘은 황동 합금의 예를 들어 설명되었습니다. 이 경우 먼저 황동이 부식됩니다. 그런 다음 아연 이온은 용액에 남아 있고 구리판은 다시 단단한 층으로 유지됩니다. 이 이론의 문제는 구리 이온이 도금되기 전에 휩쓸려 나간다고 가정할 때 높은 전해질 유속에서도 부식이 발생한다는 것입니다.

다시 황동에 대한 두 번째 이론은 아연이 우선적으로 부식되어 격자 구조에 구리가 남는다는 것입니다. 합금의 덜 귀금속이 우선적으로 공격을 받고 매트릭스에서 음극 제품으로 대체되는 부식 과정입니다. 이것의 가장 일반적인 예는 황동에서 발생하며 탈아연화라고 합니다. 황동의 탈아연에서 합금의 매트릭스에 있는 아연이 공격을 받고 구리가 남습니다.

침식 부식

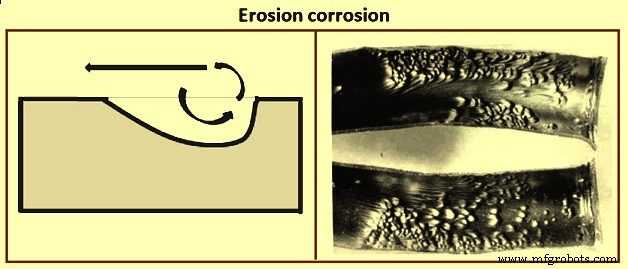

부식 부식은 연마 작용이 부식을 가속화하는 고속 전해질 흐름으로 인해 발생합니다. 이 부식은 전해질이 현탁액에 고체를 포함할 때 특히 심각합니다. 그 효과는 필름 표면에서 보호 산화물을 제거하여 새로운 합금을 부식에 노출시키는 것입니다. 침식 부식은 훨씬 더 큰 규모의 구멍으로 생각할 수 있습니다. 사실 특정 금속이 견딜 수 있는 전해질 속도에는 한계가 있습니다.

구리-니켈 합금은 침식 부식에 대한 저항성(다른 요구 사항 중)을 기반으로 해수 서비스용으로 선택됩니다. 침식 외에도 속도 효과와 관련된 다른 형태의 공격은 다음과 같습니다.

캐비테이션 – 액체의 난류로 인한 기포 및 보이드의 급격한 형성 및 붕괴로 인한 표면의 열화입니다. 일반적으로 홈이 있거나 거친 금속 표면으로 표시됩니다.

충돌 공격 – 난류 또는 충돌하는 흐름에 의해 발생하는 국부적인 부식입니다. 일반적으로 충돌이 발생하지 않고 그 이상에서는 공격이 급격히 증가하는 임계 속도가 있습니다. 많은 경우에 세 가지 부식 과정이 동시에 발생할 수 있습니다. 그림 7은 침식 부식을 나타냅니다.

그림 7 침식 부식

철근 콘크리트의 부식

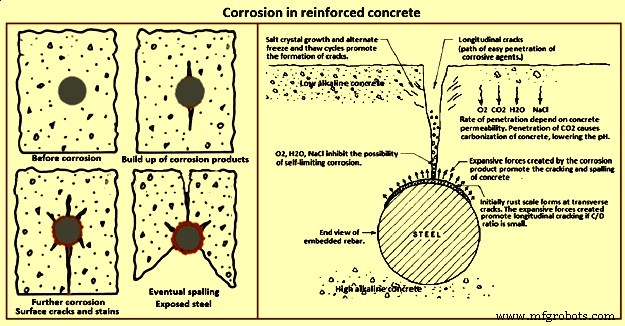

철근콘크리트(RC)는 콘크리트 덩어리에 내장된 철근(철근)으로 구성된 복합 재료입니다. 철근은 인장 하중의 대부분을 지탱하고 압축 하중을 받는 콘크리트에 어느 정도의 내균열성을 부여합니다. 콘크리트의 강철은 일반적으로 부식되지 않고 수동적인 상태입니다. 그러나 철근의 부식으로 인해 실제로 비부식, 수동적 조건이 항상 달성되는 것은 아닙니다. 철근의 부식은 콘크리트 구조물의 극한 강도 및 서비스 가능성 감소와 같은 물리적 결과를 초래합니다. 콘크리트의 철근 부식은 보편적인 큰 문제입니다. 부식으로 인한 손상은 RC의 사용성과 구조적 무결성을 크게 감소시킬 수 있습니다. 콘크리트 구조물의 부식으로 인한 손상은 조기 수리가 필요하거나 경우에 따라 콘크리트 구조물을 완전히 교체해야 합니다.

강철에 내장된 철근이 부식될 때마다 부식 생성물이 부피를 증가시킵니다. 모든 형태의 산화철과 수산화수소는 강철보다 더 큰 비부피를 가지고 있습니다. 강철 부식에 의해 생성된 팽창력은 콘크리트의 인장 균열 및 녹 얼룩을 유발합니다. 이는 차례로 콘크리트의 미학에 영향을 줄 뿐만 아니라 콘크리트의 사용성과 구조적 무결성을 감소시킵니다. 부식이 시작되면 콘크리트 구조물에 누적된 손상이 발생하고 설계 수명보다 훨씬 전에 파손되는 것은 시간 문제입니다.

콘크리트에서 철근의 부식의 두 가지 주요 원인은 (i) 염화물 이온에 의한 강재의 부동태 피막의 국부적 파괴 및 (ii) 대기와의 반응으로 인한 콘크리트 알칼리도의 중화에 의한 부동태의 일반적인 파괴입니다. CO2(이산화탄소). RC에서 철근의 부식에 영향을 미치는 주요 요인은 (i) 탄산화로 인한 알칼리도 손실, (ii) 염화물로 인한 알칼리도 손실, (iii) 기계적 하중으로 인한 콘크리트 균열, (iv) 표류 전류, ( v) 대기 오염, (vi) 수분 경로, (vii) 물-시멘트 비율, (viii) 콘크리트의 낮은 인장 강도, (ix) 이종 금속과의 전기적 접촉, 및 (x) 환경 차이로 인한 부식.

완벽하게 균일한 매체에서는 부식이 거의 발생하지 않습니다. 그러나 철근 콘크리트는 결코 균질한 재료가 아니며 특정 조건이 존재할 때 부식 셀이 설정됩니다. 부식이 콘크리트의 불균일성을 높이는 데에는 여러 가지 이유가 있습니다. 콘크리트는 벌집 모양이고 다공성이며 고르지 않게 젖고 건조할 수 있습니다. 균열은 강철 응력, 차등 폭기 및 염 침전의 차이를 유발합니다. 초기 고정 잔류 응력 및 제조 공정으로 인해 철근 자체에 고유한 불균일이 항상 존재합니다. 결과적으로 전위가 낮은 영역은 양극이 되고 전위가 높은 영역은 음극이 됩니다. 축축한 콘크리트는 전해질로 작용하며 염 이온이 존재하면 그 작용이 더욱 가속화됩니다. 철근 콘크리트의 부식은 일반적으로 (i) 균열 콘크리트 및 (ii) 균열되지 않은 콘크리트의 두 가지 일반 그룹으로 분류됩니다.

균열이 없는 신선한 콘크리트의 경우 일반적으로 부식 공격에 대한 충분한 저항이 있습니다. 철근 위의 콘크리트 덮개는 부식제가 강철 높이까지 침투하는 것을 억제하는 데 매우 효과적입니다. 콘크리트 덮개가 더 두껍고 밀도가 높을수록 부식 저항에 더 효과적이라는 것은 분명합니다. 또한 신선한 콘크리트는 일반적으로 부식 반응을 억제하는 매우 높은 pH 값을 가지고 있습니다. pH 숫자는 매질의 산도 또는 알칼리도를 나타내는 지표입니다. 0~7은 용액의 산성도(부식 촉진), 7~14는 용액의 알칼리도(부식지연)를 나타낸다. 신선한 콘크리트는 Ca(OH)2(수산화칼슘) 함량이 높아 pH가 약 13입니다. 부식에 대한 마지막 방어는 철근 표면 주위의 청색 산화막(밀 스케일)에 의해 제공됩니다. 이 산화막은 부식제가 금속과 직접 접촉하는 것을 방지합니다. 따라서 밀 스케일은 국부적인 부식 방지 기능을 제공합니다.

그러나 시간이 지남에 따라 위의 조건이 변경되는 경향이 있습니다. 물, 염분, 산소, CO2 및 산업용 가스(존재하는 경우)가 천천히 콘크리트에 침투하기 시작하며 그 속도는 콘크리트 덮개의 투과성에 따라 다릅니다. 기공과 균열을 통해 콘크리트에 침투하는 CO2는 Ca(OH)2와 반응하여 탄산칼슘을 생성합니다. 따라서 pH 값과 콘크리트의 보호 품질이 모두 저하됩니다. 철근콘크리트에서 부식이 일어나는 일반적인 메커니즘은 그림 8과 같다.

그림 8 철근 콘크리트의 부식

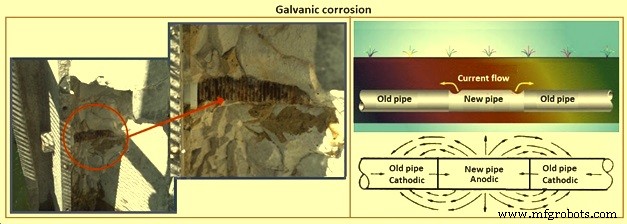

갈바닉 부식

서로 다른 두 금속이 부식성 환경에 노출되면 전위차가 존재합니다. 두 금속이 전기적으로 연결되면 활성 금속이 더 많은 금속이 생성된 갈바니 전지의 양극이 되어 부식이 증가합니다. 이러한 부식 셀의 예는 강철 볼트를 사용하여 구리판을 함께 고정하는 것입니다.

갈바닉 부식은 두 개의 서로 다른 금속이 전기적으로 전도 연결되어 있고 일반적인 부식성 전해질과 접촉하는 부식 손상을 말합니다. 부식의 전기화학적 모델에서 두 부분 반응(양극 금속 용해 및 음극 산소 환원) 중 하나는 거의 독점적으로 한 금속에서 발생합니다. 일반적으로 덜 귀금속이 용해되고(양극 금속 용해), 귀금속이 많은 부분은 부식의 공격을 받지 않습니다(산소 환원을 위한 음극 역할만 함). 갈바니 부식이 일어나는 곳에서, 덜 귀금속의 부식 속도는 다른 금속과의 접촉이 없는 자유 부식 환경에서보다 더 높습니다.

열역학 데이터를 사용하고 일반적인 응용 분야에서 얻은 일반적인 경험을 고려하면 갈바닉 부식의 영향을 받는 재료 조합을 예측할 수 있습니다. 갈바닉 부식 현상의 긍정적인 예는 아연이 탄소강과 저합금강을 보호하는 방식입니다. 아연은 스스로 부식되어 강철을 적극적으로 보호하는 덜 귀한 금속입니다.

모든 갈바닉 부식이 해로운 것은 아닙니다. 아연 코팅 강철 또는 아연 도금은 강철이 부식에 강하기 때문이 아니라 강철에 양극성인 아연이 우선적으로 부식되기 때문에 강철을 보호하는 데 사용됩니다. 따라서 강철은 강철의 노출된 부분을 음극으로 만들어 음극 방식으로 보호됩니다.

일반적으로 필요한 경우가 아니면 이종 금속을 사용하지 않는 것이 좋습니다. 그러나 사용하는 경우 필요한 예방 조치는 (i) 금속을 전기적으로 절연하려고 시도하고, (ii) 금속에 보호 코팅을 사용하는 것입니다. 표면(들), 일반적으로 음극, (iii) 덜 귀한 금속을 음극으로 보호하기 위해, (iv) 시스템에 부식 억제제를 넣는 것, (v) 양극 부분을 쉽게 교체할 수 있는 디자인을 사용하기 위해, (vi) 습기를 차단하고, (vi) 갈바닉 계열에서 서로 가까운 금속을 사용하고, (vii) 설계에서 높은 양극/음극 면적 비율을 유지하고, (viii) 다음을 설명하기 위해 설계 여유를 사용합니다. 부식. 그림 9는 갈바닉 부식을 보여줍니다.

그림 9 갈바닉 부식

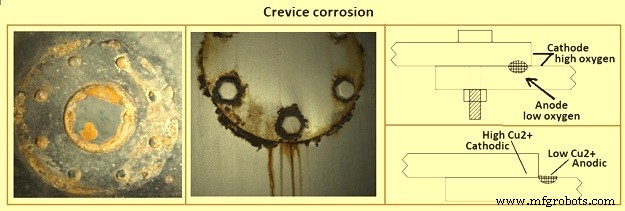

틈새 부식

틈새 부식은 두 표면(동일한 금속, 다른 금속, 심지어 금속과 비금속으로 만들어짐) 사이에 형성된 균열 또는 틈새에서 발생하는 부식을 말합니다. 이러한 유형의 부식은 틈새 영역으로 확산되어 공기로부터 산소가 제한적으로 유입되어 공통 전해질(소위 폭기 전지)에 다른 농도의 용존 산소가 발생함으로써 시작됩니다.

틈새 부식은 중첩된 조인트 또는 부분 차폐 영역에 의해 형성된 틈새가 부식 환경에 노출될 때 발생하는 국부적인 공격입니다. 이러한 결과 세포를 농축 세포라고 합니다. 두 가지 일반적인 경우는 산소 전지와 금속 이온 전지입니다. 산소 농도 셀은 차폐된 영역에 산소가 고갈되고 해당 영역이 산화물 영역에 대해 양극으로 작용할 때 발생합니다. 그림 10과 같이 차폐되지 않은 영역에 비해 차폐된 영역이 작기 때문에 부식이 상당히 빠르게 진행된다. 산소 전지의 경우 산소 수준과 관련하여 양극과 음극의 형성을 강제하는 산소 '구배'가 있습니다.

그림 10 틈새 부식

Crevice 부식은 두 표면(동일한 금속, 다른 금속, 심지어 금속과 비금속으로 만들어짐) 사이에 형성된 균열이나 틈새에서 발생하는 부식을 말합니다. 이러한 유형의 부식은 틈새 영역으로의 확산에 의해 공기로부터 산소가 제한적으로 유입되어 공통 전해질(소위 폭기 전지)에서 다양한 농도의 용존 산소를 유발함으로써 시작됩니다. 다시 말하지만, 두 가지 부분 반응은 표면의 다른 부분에서 발생합니다. 산소 감소는 주변 공기가 쉽게 접근할 수 있는 더 높은 산소 농도를 갖는 외부 영역에서 발생하는 반면 양극 금속 용해는 틈새 영역에서 발생하여 국부적 공격(예:구멍)을 초래합니다. 또한 와셔나 개스킷 아래에서 물의 유입이 방지되지 않을 때 발생할 수 있습니다. 부식이 유발되는 틈새의 크기에는 하한과 상한이 있습니다. 틈새가 너무 조이면 부식을 위한 전해질이 유입되지 않습니다. 틈새가 너무 넓어서 산소 유입을 줄일 수 없는 경우 폭기 셀과 결과적으로 다른 산소 농도가 발생할 수 없습니다. 그러나 임계 틈새 폭은 관련된 금속의 유형, 부식 환경 및 습식/건식 주기와 같은 여러 요인에 따라 달라집니다.

이러한 부식의 초기 추진력은 산소 전지입니다. 지속적인 성장은 축적에 의해 촉진됩니다(틈새 내에서 낮은 산소 수준의 산성 가수분해된 염을 생성하는 동일한 요인에 의해 자주 발생합니다. 18-8 스테인리스강과 같은 합금은 산소 전지 틈 부식의 대상이 됩니다.

금속 이온 전지는 주로 구리 합금으로 형성됩니다. 차폐된 영역은 부식 생성물을 축적하고 부식 생성물이 세척되어 유지되는 틈새 외부 영역으로 음극이 됩니다. 그림 10은 이러한 유형의 농축 셀을 보여줍니다.

금속 이온 전지 부식의 또 다른 예는 금속 표면에 대한 전해질의 상대 속도가 한 지점에서 다른 지점보다 빨라서 금속 이온 틈새 부식이 발생할 때 발생합니다. 좋은 예는 금속 디스크가 바닷물에서 고속으로 회전하는 경우입니다. 부식은 선형 속도가 가장 높고 금속 이온 농도가 낮은 가장자리 근처에서 발생합니다(이온이 반복적으로 쓸려 나가기 때문에). 디스크의 허브에 가까운 영역보다 높은 속도는 금속 이온을 쓸어내어 양극 영역을 형성합니다. 속도가 더 낮은 디스크의 중앙에서 금속은 음극으로 작용하여 보호됩니다.

그러나 두 농도 셀은 틈새의 다른 영역에서 부식됩니다. 산소 전지는 차폐 영역 아래에서 부식되고 금속 이온 전지는 영역 외부에서 부식됩니다. 부식의 초기 추진력은 산소 또는 금속 이온 전지입니다. 그것의 지속적인 성장은 부식 생성물, 석회질 침전물 및 틈새 내의 염의 축적에 의해 좌우됩니다.

다시 말하지만, 두 가지 부분 반응은 표면의 다른 부분에서 발생합니다. 산소 감소는 주변 공기가 쉽게 접근할 수 있는 더 높은 산소 농도를 갖는 외부 영역에서 발생하는 반면 양극 금속 용해는 틈새 영역에서 발생하여 국부적 공격(예:구멍)을 초래합니다. 또한 와셔나 개스킷 아래에 물이 들어가는 것을 방지하지 않으면 발생할 수 있습니다.

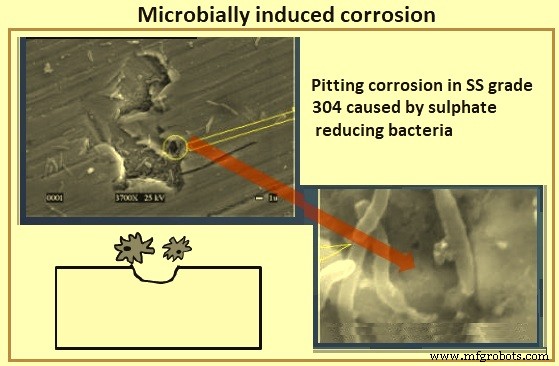

미생물 유발 부식

생물학적 유기체는 금속 공격에서 중요한 역할을 할 수 있습니다. 부식은 미생물에 의해 유발되거나 가속화됩니다. 그것은 산소의 존재 여부에 관계없이 발생할 수 있습니다. 생물학적 작용은 (i) 재료 표면의 생물 침전물로 인한 부식의 심각성을 증가시킬 수 있습니다. 정상적인 전기화학 반응 및 필름 형성.

미생물(미생물학) 유도 부식(MIC)은 미생물의 존재 및 활동으로 인해 발생하는 부식입니다. 미생물은 미세조류, 박테리아, 균류를 포함하여 인간의 육안으로 개별적으로 볼 수 없는 유기체입니다. 미생물 유발 부식은 공식, 합금 해제, 강화된 침식 부식, 강화된 갈바닉 부식, 응력 부식 균열 및 수소 취성을 비롯한 다양한 형태의 국부 부식을 유발할 수 있습니다. MIC의 결과로 예측되지 않은 위치에서 부식이 발생할 수 있으며 매우 높은 비율로 발생할 수 있습니다. 철강재는 MIC를 거칩니다. 또한 MIC는 해수, 담수, 증류수/탈염수, 탄화수소 연료, 공정 화학물질, 식품, 토양, 인간 혈장, 타액 및 하수에서도 발생할 수 있습니다.

혐기성(무산소) 환경에서만 활성인 SRB가 부식의 매우 일반적인 원인이지만 MIC는 다른 유형의 미생물에 의해 발생할 수도 있습니다. 예를 들어 황산화세균(SOB)인 '티오바실러스'는 황화합물을 황산으로 산화시킨다. 기타 산 생성 미생물에는 박테리아와 곰팡이가 모두 포함됩니다. 미생물은 미생물 군집으로 구성된 바이오 필름을 형성하는 금속 표면에 부착되어 부식을 유발할 수 있습니다. 박테리아 작용의 산성 생성물이 생물막-금속 계면에 갇히면 부식에 대한 영향이 강화됩니다.

철은 탈기된 물에서 눈에 띄게 부식되지 않지만 일부 자연 탈기 환경에서는 부식 속도가 비정상적으로 높은 것으로 밝혀졌습니다. 이러한 높은 비율은 SRB(예:desulfovibrio desulfuricans)의 존재로 추적되었습니다. 용존 산소가 적은 토양에서 관찰된 가속 부식 속도와의 관계는 네덜란드에서 처음으로 관찰되었습니다. 박테리아는 약 1 × 4 마이크로미터 크기로 구부러져 있으며 많은 물과 토양에서 발견됩니다. 그들은 약 5.5에서 8.5의 pH 범위의 혐기성 조건에서만 번성합니다. 특정 품종은 민물과 황산염을 함유한 토양에서 번식하는 반면, 다른 품종은 기수와 해수에서 번성하며, 또 다른 품종은 섭씨 60도에서 섭씨 80도 사이의 깊은 토양에 존재한다고 합니다.

SRBs easily reduce inorganic sulphates to sulphides in the presence of hydrogen or organic matter, and they are aided in this process by the presence of an iron surface. The aid which iron provides in this reduction is probably to supply hydrogen, which is normally adsorbed on the metal surface and which the bacteria use in reducing SO4. For each equivalent of hydrogen atoms they consume, one equivalent of Fe 2+ enters solution to form rust and FeS. Hence, the bacteria probably act essentially as depolarizers.

Ferrous hydroxide and ferrous sulphide are formed in the proportion of 3 moles to 1 mole. Analysis of rust in which SRBs were active shows this approximate ratio of oxide to sulphide. Qualitatively, the action of SRB as the cause of corrosion in water initially free of sulphides can be detected by adding a few drops of hydrochloric acid to the rust and noting the smell of hydrogen sulphide.

Severe damage by SRBs has occurred particularly in oil well casing, buried pipelines, water cooled rolling mills, and pipe from deep water wells. Within 2 years, well water can cause failure of a galvanized water pipe 50 mm in diameter by the action of SRB.

A combination of low temperature and low humidity is one approach for controlling the growth of bacteria, but fungi can be capable of growing under such conditions. Regular cleaning is a good practice to prevent bio-film formation and subsequent corrosion. Chlorination is used to eliminate bacteria which cause corrosion, but this treatment can produce by-products which are environmentally unacceptable. Aeration of water reduces activity of anaerobic bacteria since they are unable to thrive in the presence of dissolved oxygen. Addition of certain biocides can be beneficial, but micro-organisms are capable of becoming resistant to specific chemicals after long term use. Eradication of microbial populations can be achieved by combining several chemicals or by increasing the concentration of a biocide. Fig 11 shows example of microbially induced corrosion.

Fig 11 microbially induced corrosion

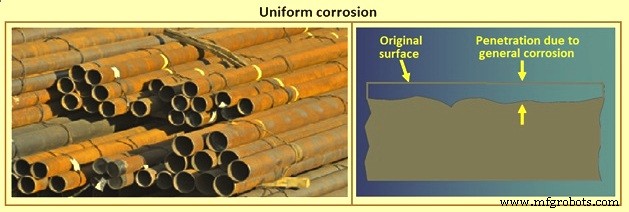

Uniform or general corrosion

Uniform corrosion (Fig 12) is a form of corrosion where the surface is removed almost evenly. The partial reactions (metal dissolution and oxygen reduction) are statistically distributed over the surface, leading to more or less homogenous dissolution of the metal and uniform formation of corrosion products (e.g. red rust on carbon steel). This corrosion results from the continual shifting of anode and cathode regions of the surface of a metal in contact with the electrolyte and leads to a nearly uniform corrosive attack on the entire surface. An example of such corrosion is the rusting of steel plate in seawater. Although it is termed uniform corrosion, it is characterized by the average surface loss.

Fig 12 Uniform corrosion

If the rate of metal loss is known, allowances can be made in design and maintenance to accommodate the corrosion. The extent of this form of corrosion can normally be well estimated on the basis of previous experience. The rate of corrosion is normally given in micrometers per year. Using these average values, it is possible to calculate the life expectancy of a component, and thus to enhance its life expectancy by increasing its thickness.

Uniform corrosion takes place on unprotected carbon steel and on zinc-coated steel under atmospheric conditions. In reality, purely homogenous corrosion attack is unlikely to take place. There are always areas, especially on complex steel parts, which corrode faster than others leading to a more or less rough surface with an irregular covering of corrosion products.

제조공정

황 및 인 함량은 탄소 구조용 강철과 고품질 탄소 구조용 강철로 구분되는 스테인리스강의 매우 중요한 지표입니다. 황과 인 함량이 0.04% 미만인 강을 고급강이라고 합니다. 황 함량이 0.03% 이하이고 인 함량이 0.035% 이하인 강철을 고품질 강철이라고 합니다. 황과 인 함량이 0.025% 이하인 강철을 초고품질 강철이라고 합니다. 스테인레스 스틸의 일반적인 황 및 인 함량은 다음과 같습니다. 일반 스테인리스 스틸 유형 일반적인 스테인레스 스틸 모델은 일반적으로 201,202,303,304,316,410,420,4

판금 굽힘은 판금 제조에 사용되는 가장 기본적인 제조 공정 중 하나입니다. 때로는 굽힘, 접힘, 제동 또는 가장자리라고도 합니다. 판금을 구부린다는 것은 원하는 특정 형상으로 가공하기 위해 공작물을 변형시키는 것을 의미합니다. 맞춤형 제품에 대한 수요가 증가함에 따라 판금의 적용 범위가 확대되었습니다. 판금 굽힘은 제품이 원래 모양을 갖기 전에 여러 공정을 거쳐야 하고 여러 기술을 사용합니다. 이 기사에는 필요한 모든 굽힘 방법과 과정이 자세히 설명되어 있습니다. 프로세스에 대해 더 자세히 알아보기 전에 판금 굽힘의 기본 정의를